许多年前,起动用铅酸蓄电池板栅合金的锑含量通常达到10%~11%。从冶金学的角度看,这是有利的。如此高的锑含量,合金熔点低(256~261℃),凝固范围(freezing range)较窄,合金很快就能变硬并脱模。随着锑含量降低至6%~8%并进一步降低至4%~6%,合金的熔点升高了,流动性降低了,凝固范围也增大了。这给板栅铸造带来一些困难。通过改进生产工艺、设备和合金,克服了困难。

现在的低锑合金,一般指锑含量1.5%~3.0%,甚低锑合金指锑含量低于1.0%的Pb-Sb合金。二元低锑合金铸成的板栅较软,并且在凝固时形成粗晶粒。随着凝固范围变宽,“热裂”、板栅撕裂和皲裂孔隙大量增加。添加一些附加成分可以弥补这些不足。在低锑合金中加入As、Sn、Se、Te、Co、Ag和Cu的研究工作取得了很大进展【8】【9】。

由于低锑、甚低锑合金电阻率较低,因而提高了蓄电池的冷起动(cold cranking)性能。为了把蓄电池的失水降到尽可能低的水平,人们希望把锑含量降至1%以下。

在低锑合金取得进展的同时,Pb-Ca合金取得了相应的进展。1935年初次应用的Pb-Ca合金在20世纪70年代不断改进和完善。Pb-Ca合金的优点是蓄电池失水少,适合于免维护蓄电池板栅。用于铸造正板栅的Pb-Ca合金,一般含Sn不少于0.3%才能防止板栅表面钝化膜的形成,以利于深放电。钙在熔融时易被氧化,按时加入含钙1%的母合金可以补充钙的损失。但是提高了成本。在Pb-Ca合金中加入少量(0.01%~0.05%)的铝可以很好地控制钙组分。铝的添加,使合金不论在熔融釜中或者在铸成的板栅中都有良好的化学稳定性【10】。

人们在认识锑的有害作用——加速自放电(self-discharge)降低气体析出过电位的同时,也逐渐认识到锑在正极活性物质中的有益作用。锑残留在正极活性物质中能够成为PbO2颗粒之间的连接剂,减少蓄电池在寿命循环(cycle)中正极活性物质的脱落【11】。

现在,蓄电池采用合金的情况有:

(1)正、负板栅都采用Pb-Sb合金;

(2)正、负板栅都采用Pb-Ca合金;

(3)正板栅采用Pb-Sb合金,负板栅采用Pb-Ca合金。

在浇铸Pb-Sb合金板栅取得进展的同时,轧制的拉网板栅合金也取得了很大进展。这种拉网正板栅可以用不含Sn的Pb-Ca合金,负板栅合金的Sn含量可以降低至0.5%或更低些。

Pb-Ca合金是适应免维护铅酸蓄电池的要求而出现的。这种板栅材料的蓄电池失水缓慢。在蓄电池达到荷电状态95%以上继续恒压充电时,Pb-Ca合金板栅蓄电池的充电电流远小于传统Pb-Sb合金蓄电池。荷电状态达到100%以后继续充电的充电电流,完全用于水的电解而使蓄电池失水。

正极 H2O-2e=1/2O2+2H+

负极 2H++2e=H2

电池总反应 H2O=1/2O2+H2

Pb-Ca合金板栅蓄电池的失水仅为传统Pb-Sb合金蓄电池的约10%【12】。

正极板栅腐蚀是传统铅酸蓄电池失效的主要原因之一。Pb- Ca-Sn合金板栅蓄电池不论是实验室实验还是蓄电池实际运行都表明,正板栅腐蚀很缓慢【13】。Pb-Ca合金板栅在硬度、机械强度和电导率诸方面也优于传统的Pb-Sb合金。

在板栅浇铸的生产过程中,实际采用的Pb-Ca-Sn-Al合金中,Ca含量0.07%~0.1%,Sn 0.3%~0.8%,Al在合金中溶解度不大,一般含量为0.015%~0.03%。也有人认为Sn含量应更大些。(https://www.xing528.com)

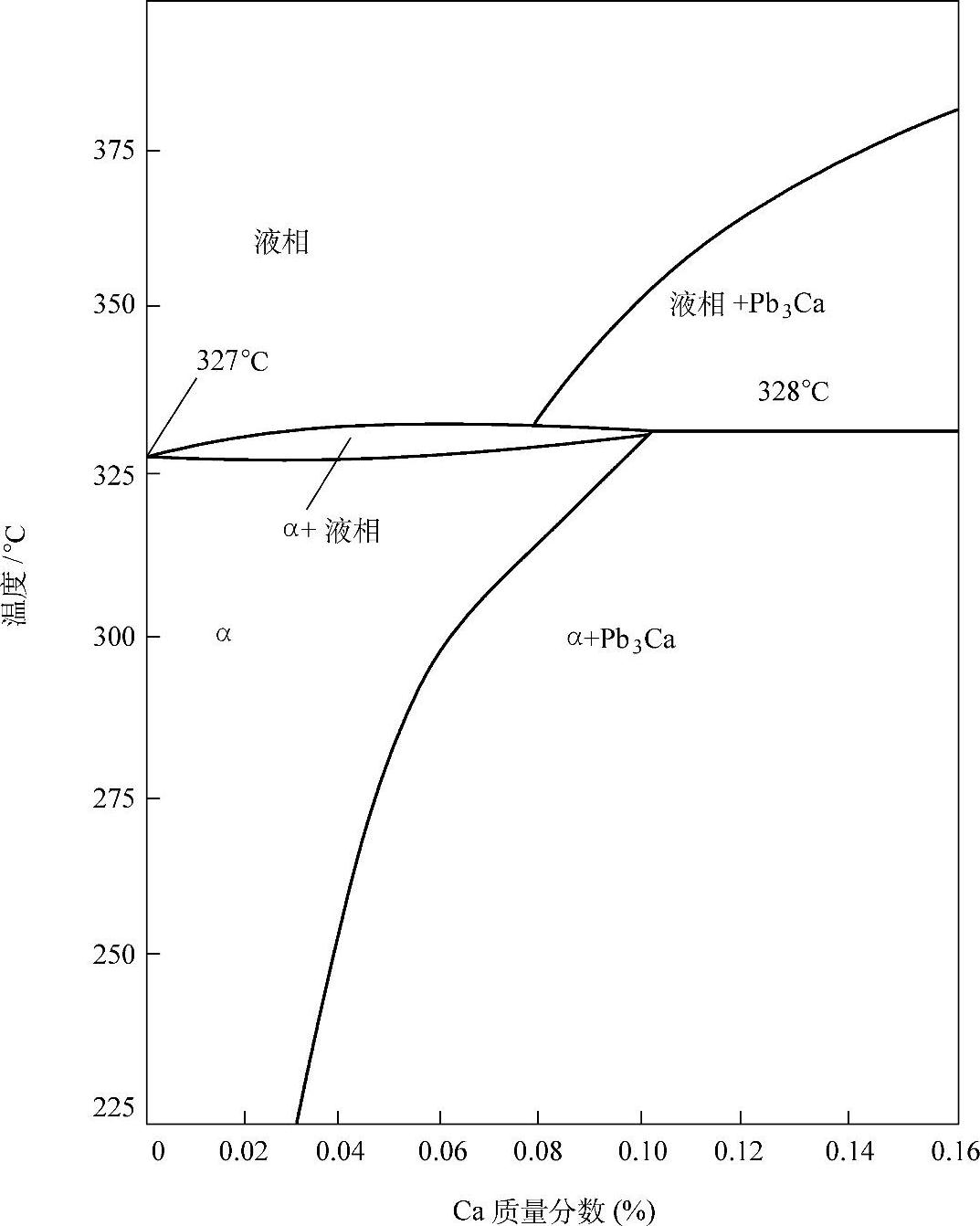

Pb-Ca-Sn-Al合金作为免维护或阀控式密封铅酸蓄电池的板栅材料,应严格控制其中杂质含量。N.E.Hehner推荐的Pb-Ca-Sn合金规格(见图2-9)【14】如下:

Ca 0.08%±0.01%

Sn 0.3%±0.10%

Sb ≤0.0005%

As ≤0.0005%

Ag ≤0.001%

Fe ≤0.0005%

图2-9 Pb-Ca体系平衡相图

Cu ≤0.0005%

Ni或Co ≤0.0005%

Zn ≤0.0005%

Bi ≤0.001%

Cd ≤0.0005%

后来,也有作者列举的Pb-Ca-Sn合金的杂质含量要求宽松一些【15】。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。