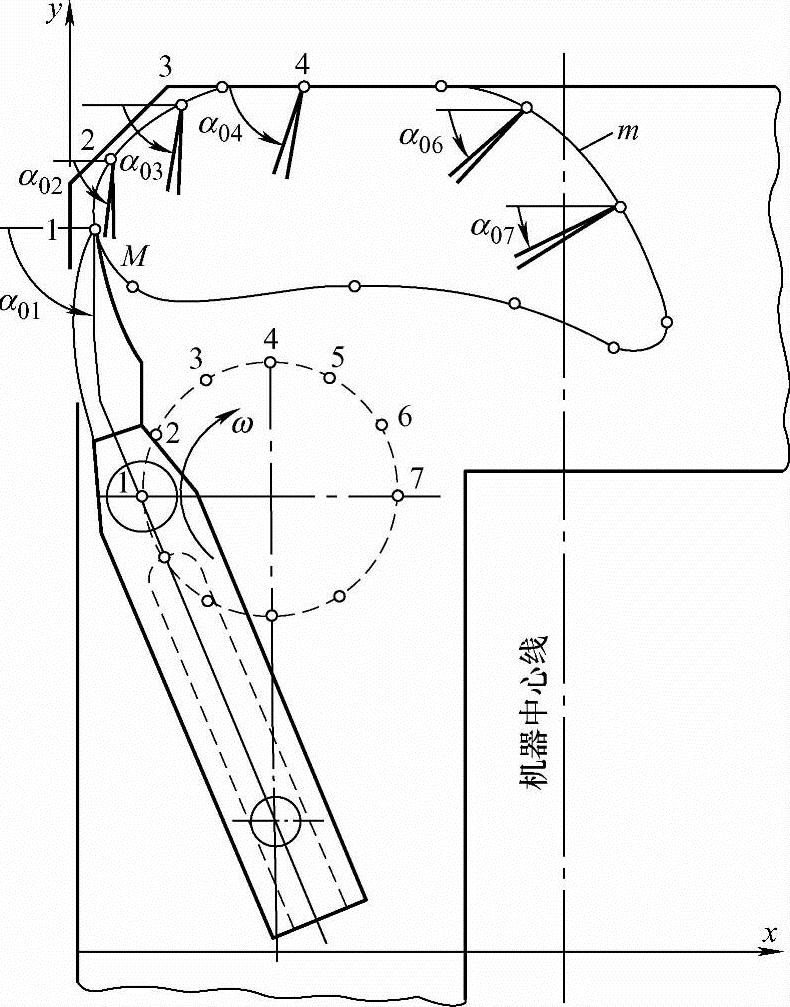

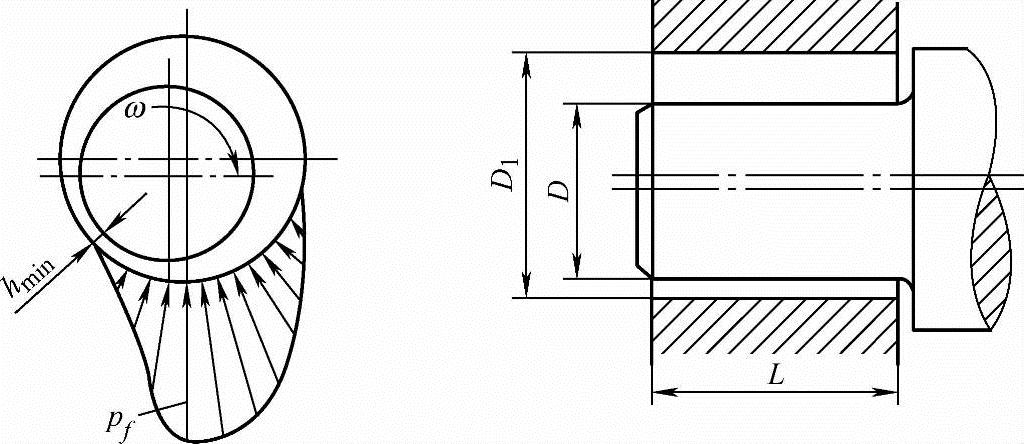

例6-1 试用线性组合统一目标函数法优化蟹爪式装载机抓取机构。图6-5表示该机器的外形图和计算简图。这个工作机构是属曲柄直线导轨机构,对它的设计要求是:

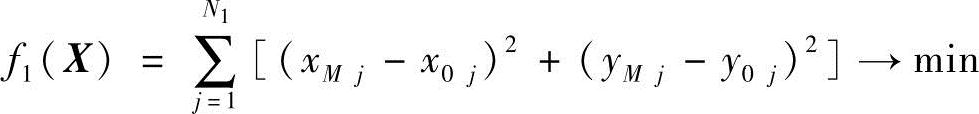

1)曲柄直线导轨机构M点的轨迹(xMj,yMj)与给定的轨迹曲线(x0j,y0j)的误差达到最小,即

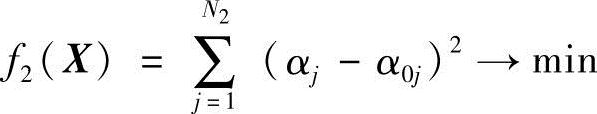

2)抓取机构抓爪的位置角αj与给定的位置角α0j的误差为最小,即

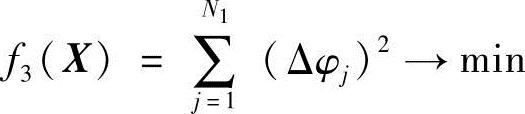

3)要求曲柄的位置角φ与预期轨迹曲线上指定点相对应,即当曲柄在φ1位置时连杆点φ1对应于(x01,y01)点,φ2位置时对应于(x02,y02)点等,即应该使

式中,N1为所取的再现轨迹点数;N2为所取的再现位置角点数,通常N2<N1;Δφj为规定的曲柄间隔差值,Δφj=φj+1-φj。

这样,统一目标函数可按如下方法来建立:

Φ(X)=W1f1(X)+W2f2(X)+W3f3(X)→min

由于三个目标函数均为误差值,所以其三个加权因子W1、W2和W3值可用误差容限法。取αj=0,βj=fj(X(0))(j=1,2,3),其加权因子值取Wj=1/[(βj-αj)/2]2(j=1,2,3)。

图6-5 蟹爪式装载机工作机构优化设计示例

例6-2试用协调曲线法优化恒载作用下的径向动压滑动轴承。如图6-6所示,设F为轴承的径向载荷,n为转速,c为轴承间隙(其值近似等于D1-D),μ为润滑油的黏度。一般来说,动压轴承的工作能力和寿命主要取决于供油量Q及温升Δt。供油量若不足,就不能产生油膜;若有足够的供油量,一方面可以补充轴承泄漏的油量,另外还可以通过漏出的油带走一部分热量,不致发生过热现象。因此,从实际意义上说,应取两个设计指标,即使油膜温升Δt和润滑油流量Q达到最小。设计变量取X=(L/D,c,μ)T,并满足0.25≤L/D≤1,hmin≥0.00127mm,pf≥9.26MPa,μ≥0.006859Pa·s,Δt≤150°等的约束条件。

图6-6 径向动压滑动轴承

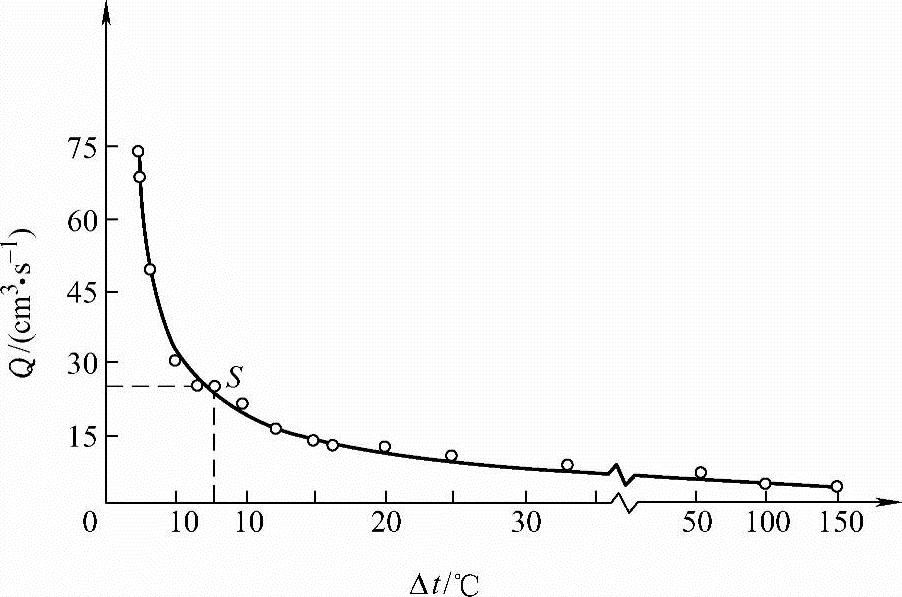

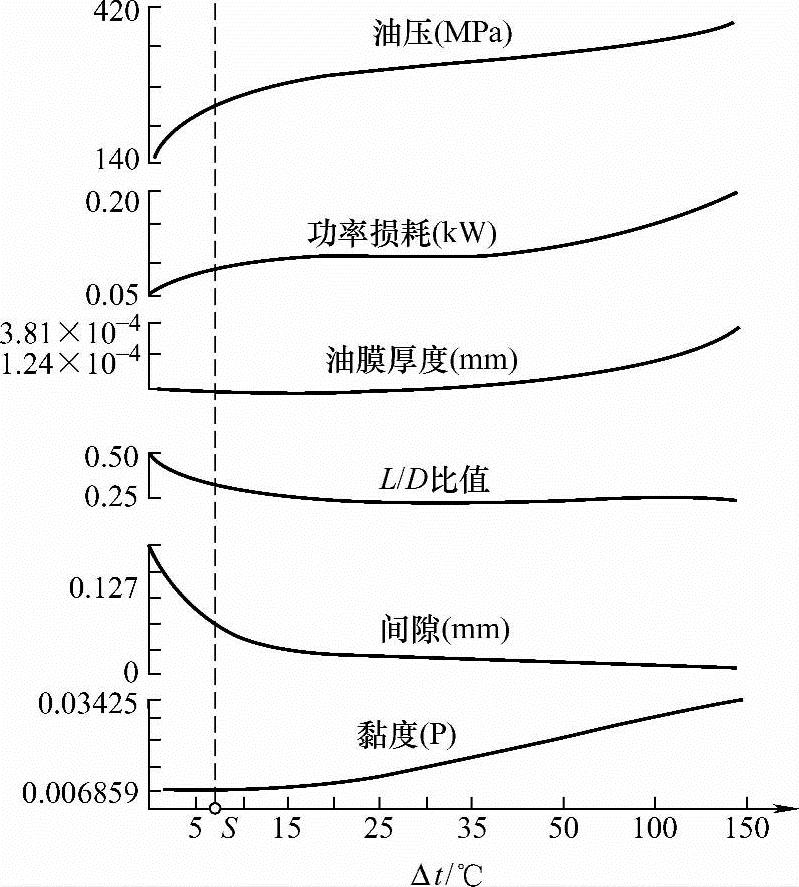

这是一个三维的两个目标函数的优化设计问题。在图6-7中画出了油流量Q与油膜温升Δt的协调曲线,它表示了满足K-T条件的所有非劣解。为了从中选出“选好解”,可以先作出当不同温升Δt时的各主要参数的变化曲线,如图6-8所示。从图中的各特性曲线可以看出,相应于S点将是一个较好的设计方案。因为在S点的左边,轴承间隙很快增加,当间隙过大时,就会晃动,运动不稳定,使在工作中产生噪声;若在S点右边,功率损失和油的黏度增加较快,这是不好的。在S点,Δt=7.5℃,所以选好解应为f1*(X)=Δt=7.5℃,f2*(X)=Q=18cm3·s-1,设计点为X=(0.3,0.0482,0.006859)T

图6-7 动压滑动轴承润滑油流量与油膜温升的协调曲线

图6-8 动压滑动轴承各参数的特性曲线

注:1hp=745.700W,1P=10-1Pa·s。

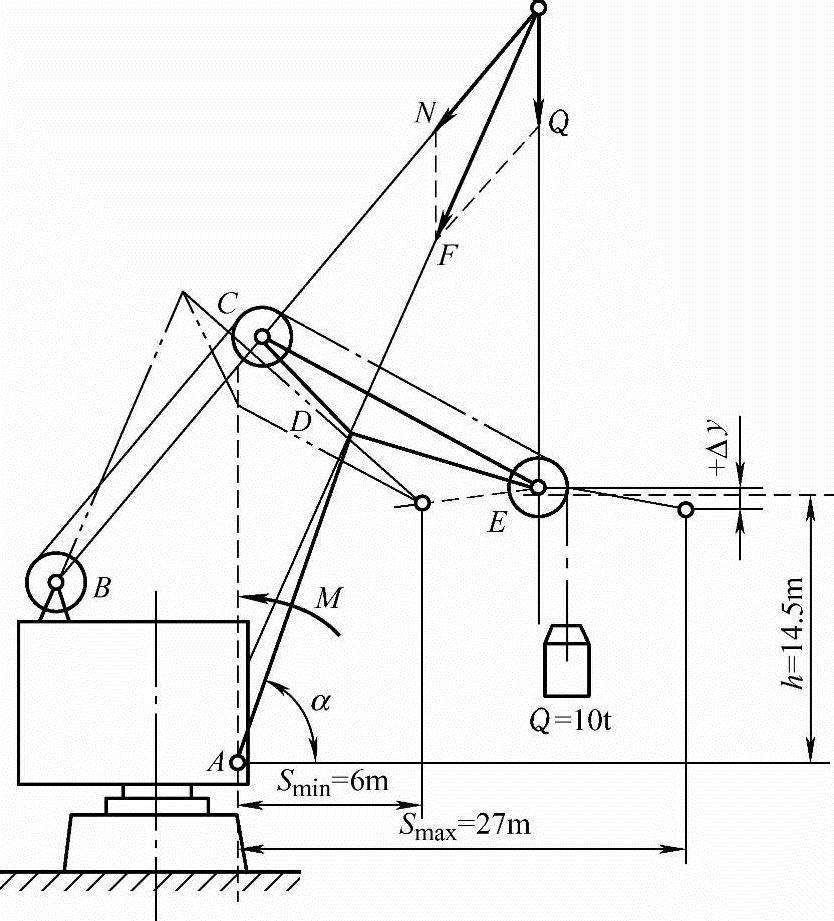

例6-3 试用功效系数法建立如图6-9所示的门座式起重机变幅四杆机构的优化设计模型。

解:这个机构的设计希望达到如下几项要求:

(1)在四杆机构变幅行程中,要求E点沿水平直线,即

f1(X)={max|y-h|}→min(https://www.xing528.com)

(2)在四杆机构变幅行程中,要求E点的水平分速度的变化最小,以减小货物的晃动,即

f2(X)={max|Δvx/Δα|}→min

(3)货物对支点A所引起的倾覆力矩差要尽量小,即

f3(X)={max|ΔM|}→min

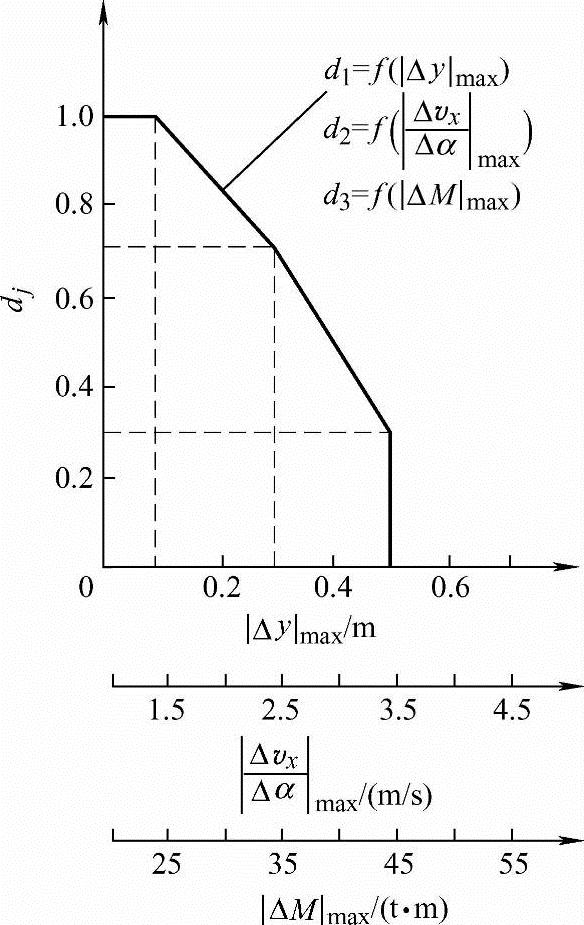

这三个目标函数都属同类性质,即目标函数值越小越好。所以可以按同一种功效系数函数来定义。例如,对于轨迹目标函数,可参照国际最先迸的设计水平,按照设计要求先定出最坏和最好的两个临界值,如图6-10所示,若|Δy|max<0.1m,则取d1=1;若|Δy|max>0.5m,则取d1=0;然后,再取当|Δy|max=0.3m,d1=0.7;|Δy|max=0.5m,d1=0.3。这样,把各点间用直线分段连接起来,便得到分段的线性功效系数函数d1=f(|Δy|max)。同样道理亦可以定义出水平适度变化率的功效系数函数d2=f(|Δvx/Δα|max)和倾覆力矩差的功效系数函数d3=f(|ΔM|max)。

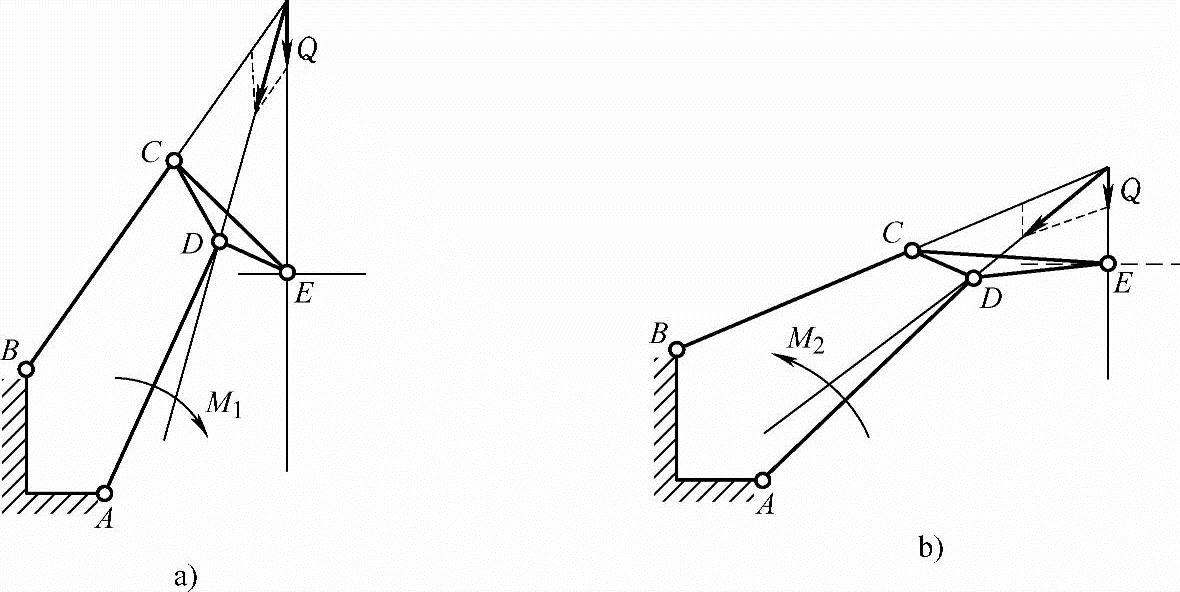

图6-9 门座式起重机变幅四杆机构的计算简图

图6-10 门座式起重机变幅四杆机构优化设计的功效系数

(4)在变幅四杆机构的设计中,倾覆力矩值是一项很重要的设计指标,而其大小是臂架摆角α的函数,即M=M(α)。从理论上说,整个变幅过程中M=0为其最理想的情形(自平衡机构),但这是不易实现的。因此,在设计时希望做到:

1)在变幅距离较小时,希望作用有能恢复机构正常位置趋势的负力矩,如图6-11a所示,即M1=M(α)有一定的负值。

2)在变幅距离较大时,希望作用有恢复正常位置趋势的正力矩,如图6-11b所示即M2=M(α)有一定的正值。

图6-11 门座式起重机变幅四杆机构极限位置时所要求的倾覆力矩

a)最小变幅 b)最大变幅

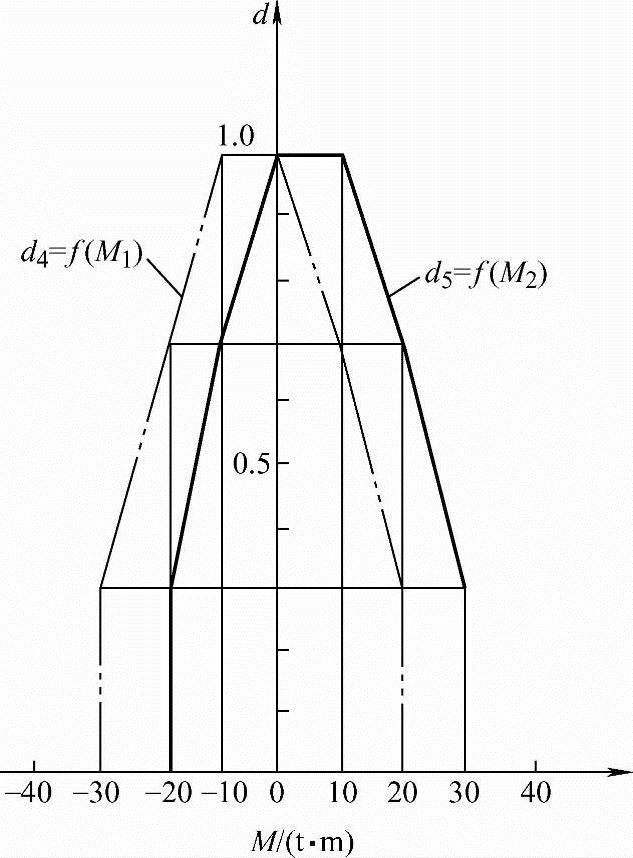

图6-12 倾覆力矩的功效系数

根据这两项设计指标的要求,可按图6-12所示的功效系数函数来定义。例如,对于力矩M1,最理想的情况是当-10t·m≤M1<0t·m时,其功效系数值取d4=1。当然也应该允许出现较大的负力矩或一个不很大的正力矩,但当M1<-30t·m和20t·m<M1时都定义为不可接受的方案,即取d4=0。对于力矩M2也按类似的方法来定义功效系数d5。这样,就可得d4=f(M1)和d5=f(M2)的功效系数函数。

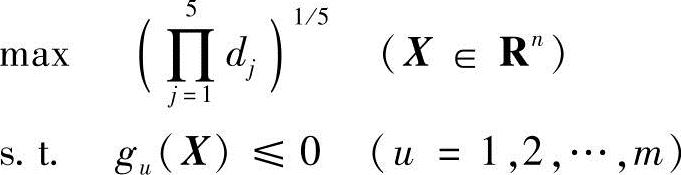

综上所述,起重机四杆变幅机构优化设计的模型为

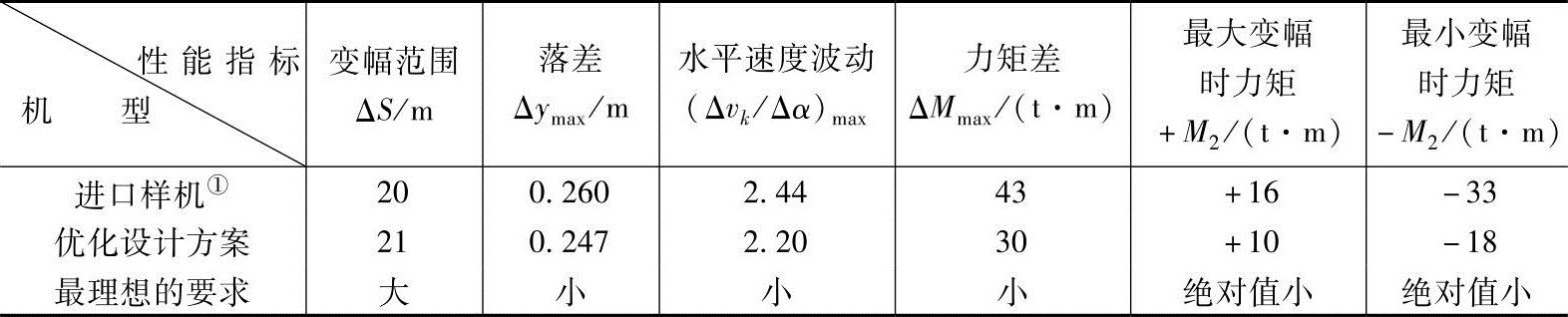

对于起重量10t、工作高度为14.5m,最小变幅距离6m、最大变幅距离27m的港口起重机其计算结果列于表6-1。

表6-1 港口起重机优化设计的各项技术指标

①是近年从国外引迸的同类机型中性能最好的一种产品(DB-10型)。

从表中所列的各项性能指标值可以看出,优化设计结果不仅明显地改善了产品的技术指标的设计水平,而巨也赶上并超过了国外某些同类产品的性能指标。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。