一、背吃刀量的选择与工序尺寸的计算

1.车外圆时背吃刀量的选择

1)查看外圆的加工路线。由于各外圆的表面粗糙度要求均为Ra1.6μm,所以加工路线应为粗车→半精车→精车。

2)确定各外圆各加工阶段的加工余量。由于该零件外圆尺寸范围为ϕ50~ϕ70mm,所以加工余量均可在基本尺寸为50mm<d≤80mm中选择,结果如下。

①粗车,加工余量为2.3mm。

②半精车,加工余量为1.8mm。

③精车,加工余量为0.4mm。

3)确定背吃刀量。背吃刀量均为加工余量的一半。

2.内孔加工时背吃刀量的选择

1)选择内孔的加工路线。

①ϕ300+0.033 mm内孔和1∶5锥孔表面粗糙度要求均为Ra1.6μm,且ϕ300+0.033 mm内孔尺寸公差为IT7~IT8,所以加工路线应选择为钻→扩→半精镗→精镗。

②M36×2螺纹孔,首先要加工出ϕ34mm的底孔,再进行螺纹的加工,所以要先确定ϕ34mm孔的加工路线,又因为螺纹尺寸公差为IT7,所以加工路线应为钻→扩→半精镗→精镗→加工螺纹。

③ϕ40H12内沟槽由于其尺寸公差IT12,表面粗糙度Ra6.3μm,所以只需一次用内沟槽车刀车出即可。

各工序的背吃刀量与工序尺寸见表4-2。

表4-2 各工序的背吃刀量与工序尺寸

2)确定各内孔加工阶段的加工余量。由于该零件内孔尺寸范围ϕ30~ϕ32mm,所以加工余量在30mm<l≤50mm中选择,结果如下。

①扩孔,加工余量选择1.5mm。

②半精镗,加工余量选择1.0mm。

③精镗,加工余量选择0.4mm。

3)确定背吃刀量。背吃刀量均为加工余量的一半。

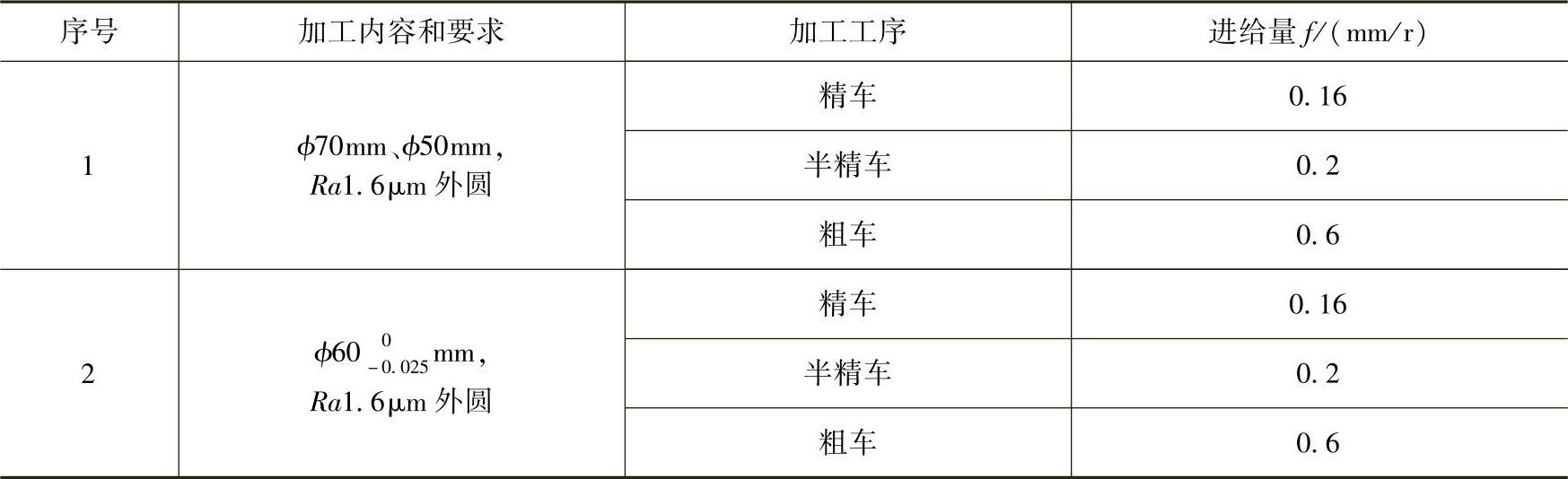

二、进给量f的选择

1.车削外圆时进给量的选择

1)粗加工,应在不超过刀具的刀片和刀杆的强度,不顶弯工件和不产生振动等条件下选择一个最大的进给量值。

由于该零件外圆尺寸范围为ϕ50~ϕ70mm,所以应在工件直径为ϕ60mm中选择,结果为所有外圆粗加工进给量为0.6mm/r。

2)精加工和半精加工时,由于进给量对工件加工表面的表面粗糙度影响很大,进给量一般取得较小。通常情况下,需要按照工件的表面粗糙度值要求,根据工件材料,刀尖圆弧半径、切削速度等条件来合理选择。选择各外圆精加工、半精加工进给量如下。

由于刀尖圆弧半径一般为0.5mm,各外圆的表面粗糙度要求均为Ra1.6μm,切削速度>100mm/min。

所以,精加工进给量可选0.16mm/r,半精加工进给量为0.2mm/r,粗加工进给量选择0.6mm/r。

车削加工进给量的选择见表4-3。

表4-3 车削加工进给量f的选择

(https://www.xing528.com)

(https://www.xing528.com)

2.镗削内孔进给量的选择

1)粗加工时,在刚度允许的条件下应尽可能使用大的进给量,这样可以减少走刀时间,提高生产效率。

①由于该零件孔直径范围为ϕ30~ϕ34mm,所以镗孔直径应在d=40mm中选择。

②该零件总长为(76±0.1)mm,所以刀杆伸出长度为100mm左右即可,各内孔粗镗进给量应选择0.2mm/r。

2)精加工时为了保证加工表面的质量,一般选用较小的进给量,主要受刀尖半径与表面粗糙度影响。

①刀尖圆弧半径为0~5mm,所以可在0.4mm一行选择。

②精加工表面粗糙度要求为Ra1.6μm,半精加工表面粗糙度要求为Ra3.2μm。

镗孔加工进给量的选择见表4-4。

表4-4 镗孔加工进给量f的选择

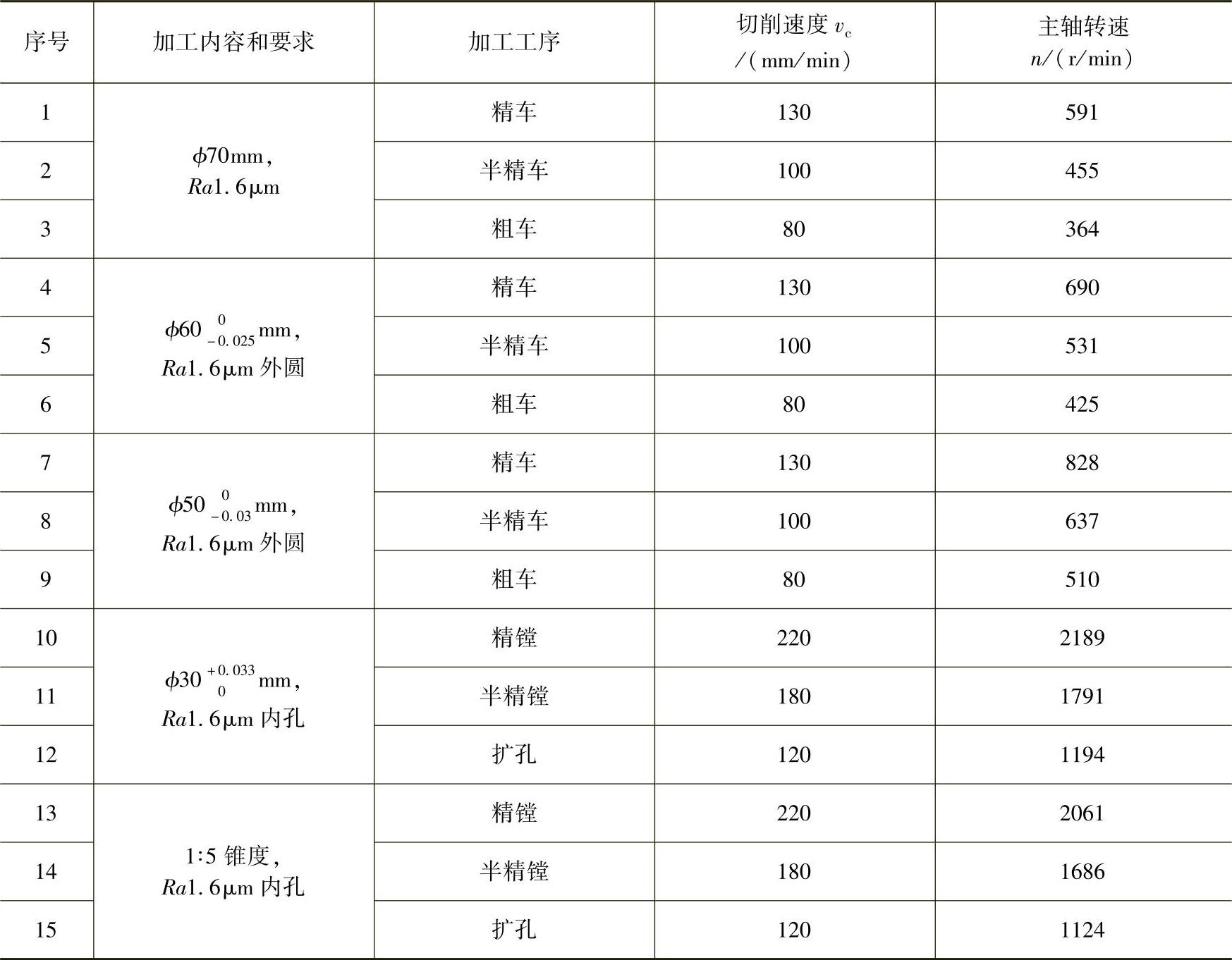

三、切削速度vc的确定

1.车削外圆切削速度的选择

1)粗加工时,背吃刀量和进给量较大,切削速度受刀具的使用寿命和机床功率的限制一般较低。确定外圆粗加工的切削速度如下。

①粗车外圆的进给量为0.6mm/r。

②粗车外圆的背吃刀量为1.15mm。

③工件材料为中碳钢,需经调质处理。

所以,粗车外圆切削速度为80m/min。

2)精加工时背吃刀量和进给量较小,切削速度受工件加工质量和刀具使用寿命的限制,因此一般较高。确定外圆半精加工、精加工的切削速度如下。

①半精车外圆的进给量为0.2mm/r,精车外圆的进给量为0.16mm/r。

②半精车外圆的背吃刀量为0.9mm,精车外圆的背吃刀量为0.2mm。

③工件材料为中碳钢,需经调质处理。

所以,半精车的切削速度为100m/min。

精车的切削速度为130m/min

2.镗孔切削速度的选择。

1)粗加工时,背吃刀量和进给量较大,切削速度受到刀具的使用寿命和机床功率的限制,因此一般较低,工件材料为45钢且加工条件一般,所以扩孔的切削速度为120m/min。

2)精加工时,背吃刀量和进给量较小,所以选择较大的切削速度,精镗切削速度为220m/min。

3)半精加工时,切削速度介于粗加工和精加工之间,所以半精镗的切削速度为180m/min。

各工序加工时切削速度与主轴转速见表4-5。

表4-5 各工序加工时切削速度与主轴转速

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。