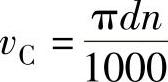

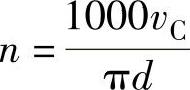

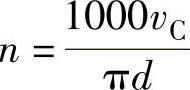

选择切削用量时,应根据被加工表面质量要求、刀具材料和工件材料,参考《切削用量手册》或有关资料选取切削速度和每转进给量,然后根据公式计算主轴转速与进给速度,即

式中 vC——切削速度(m/min);

d——切削刃上选定点处所对应的工件或刀具的回转直径(mm);

n——工件的转速(r/min)。

一、第一次装夹

1.钻孔ϕ280+0.04 mm,钻孔ϕ26mm

1)背吃刀量ap=13mm。

2)进给量选用f=0.4mm/r。

3)切削速度选用vc=20m/min。

4)主轴转速,由 得

得

求得n=245r/min。

查表取n=250r/min。

2.扩孔至ϕ27.8mm

1)背吃刀量ap=18.9mm。

2)进给量选用f=0.4mm/r。

3)切削速度选用vc=20m/min。

4)主轴转速,由 得

得 求得n=229r/min。

求得n=229r/min。

查表取n=250r/min。

3.铰孔ϕ280+0.04 mm

1)背吃刀量ap=14mm。

2)进给量选用f=0.5mm/r。

3)切削速度选用vc=4m/min。

4)主轴转速

求得n=45r/min。(https://www.xing528.com)

查表取n=50r/min。

4.粗车外轮廓

进给量f=0.5mm/r。

5.半精车外轮廓

由于在粗车外轮廓时留了1.1mm的余量,考虑到还需要对零件进行精加工,取精加工余量为0.25mm,半精车外轮廓进给量为0.85mm,显然进给量过大。综合加工效率方面问题考虑最后取进给量f=0.85mm/2r=0.425mm/r。

6.精车外轮廓

由于在半精车外轮廓时留了0.25mm的精加工余量,综合加工效率方面问题考虑,最后取进给量f=0.25mm/2r=0.125mm/r。

二、第二次装夹

1.车ϕ30mm外圆柱面

1)粗车时,背吃刀量选ap=5mm,进给量选f=0.5mm/r,切削速度选vc=100m/min。

2)精车时,背吃刀量选ap=0.25mm,进给量选f=0.2mm/r,切削速度选vc=140m/min,主轴转速

求得n=1486r/min。

查表取n=1500r/min。

2.车螺纹M30×2

1)背吃刀量。刀具使用寿命T=60min,车削螺纹用G92循环指令,需进行5次切削,每次背吃刀量如下:

第一次 ap=0.45mm

第二次 ap=0.3mm

第三次 ap=0.3mm

第四次 ap=0.2mm

第五次 ap=0.05mm

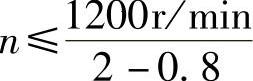

2)主轴转速。由于 ,求出n≤1000r/min。

,求出n≤1000r/min。

因该数控车床具有循环功能,只要编程正确,数控系统就会自动确定螺纹车削路线、进给量、切削速度及车外圆时的主轴转速。

注意:背吃刀量的选择因加工划分的不同而有所不同。粗加工时,在工艺系统刚性和机床功率允许的情况下,尽可能取较大的背吃刀量,以减少进给次数;精加工时,为保证零件的表面粗糙度要求,背吃刀量一般取0.1~0.4mm较为合适。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。