本任务主要介绍FANUC0i Mate—TB的控制面板、操作面板主要功能键的功能及作用。

知识目标

根据不同的操作要求,能正确使用各功能键。

技能目标

掌握FANUC0i Mate—TB数控车床的基本操作方法。

任务引入

练习 根据实际操作要求正确使用各功能键。

问题:如何分别精确移动-X方向2.222mm和+Z方向1.111mm的距离。

FANUC是较早进入中国市场的数控系统品牌,我国在20世纪70年代后期,即“六五”期间就开始引进。通过近30年的消化、吸收、合作及生产,大大推动了我国数控机床的发展,并得到了推广和应用。目前,FANUC在我国数控系统市场占有很大比例。由于其编程及维护技术支持保障较好,因此已经被社会所普遍接受。此外,FANUC系统的指令系统与国际标准的兼容性较好,学习更为便捷。

FANUC0i Mate—TB的操作面板由系统操作面板和机床控制操作面板两部分组成。

一、FANUC0i Mate—TB的系统操作面板

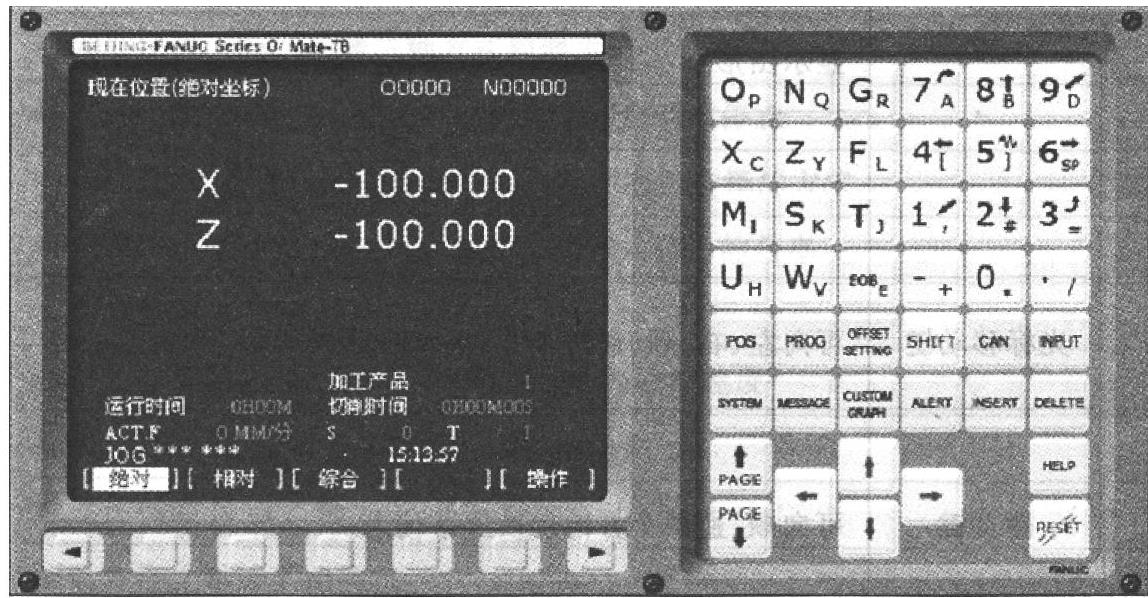

FANUC0i Mate—TB的系统操作面板由7.2in单色LCD液晶显示器和MDI键盘按横形方式排列,如图2-36所示。

图2-36 FANUC0iMate—TB的系统操作面板

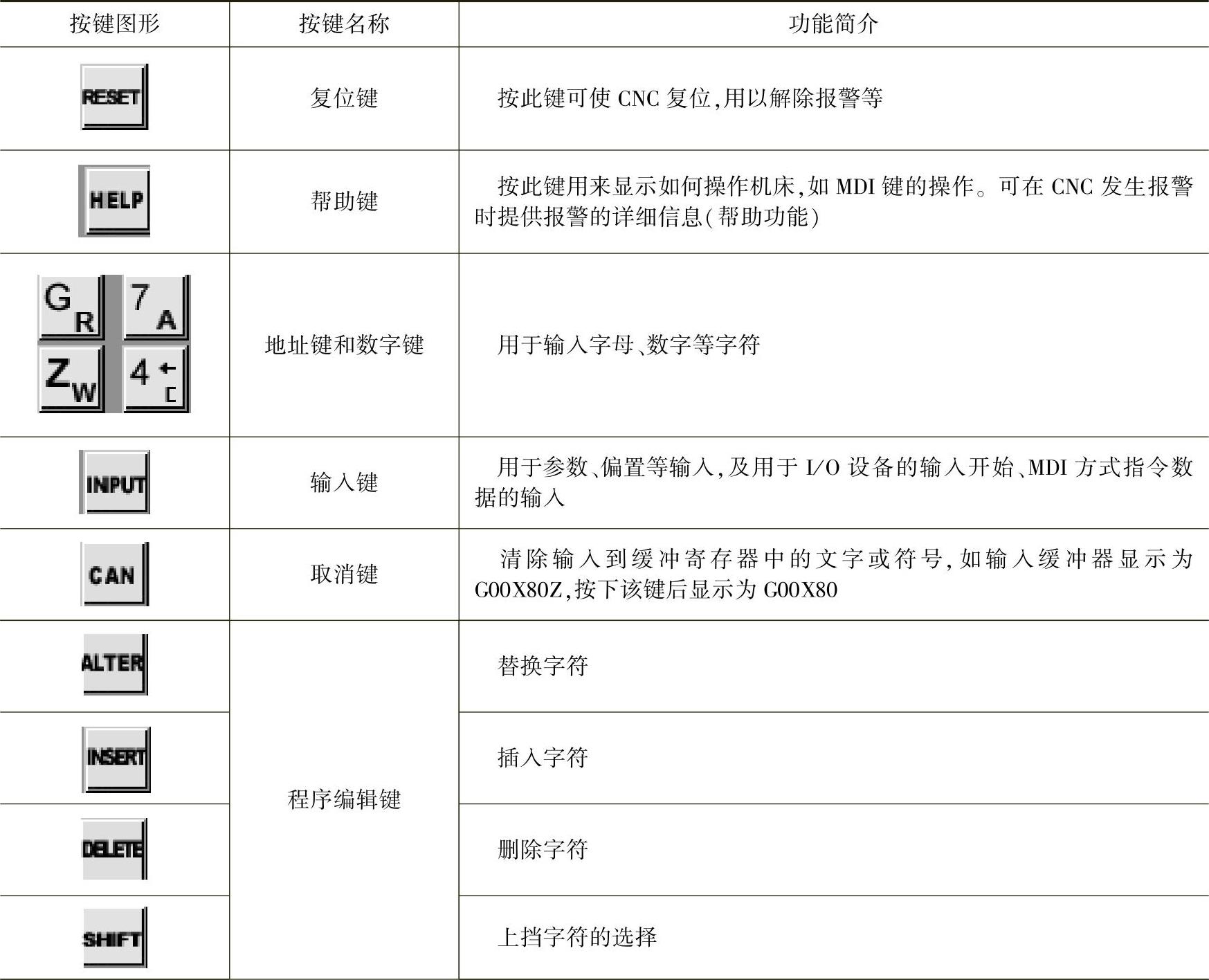

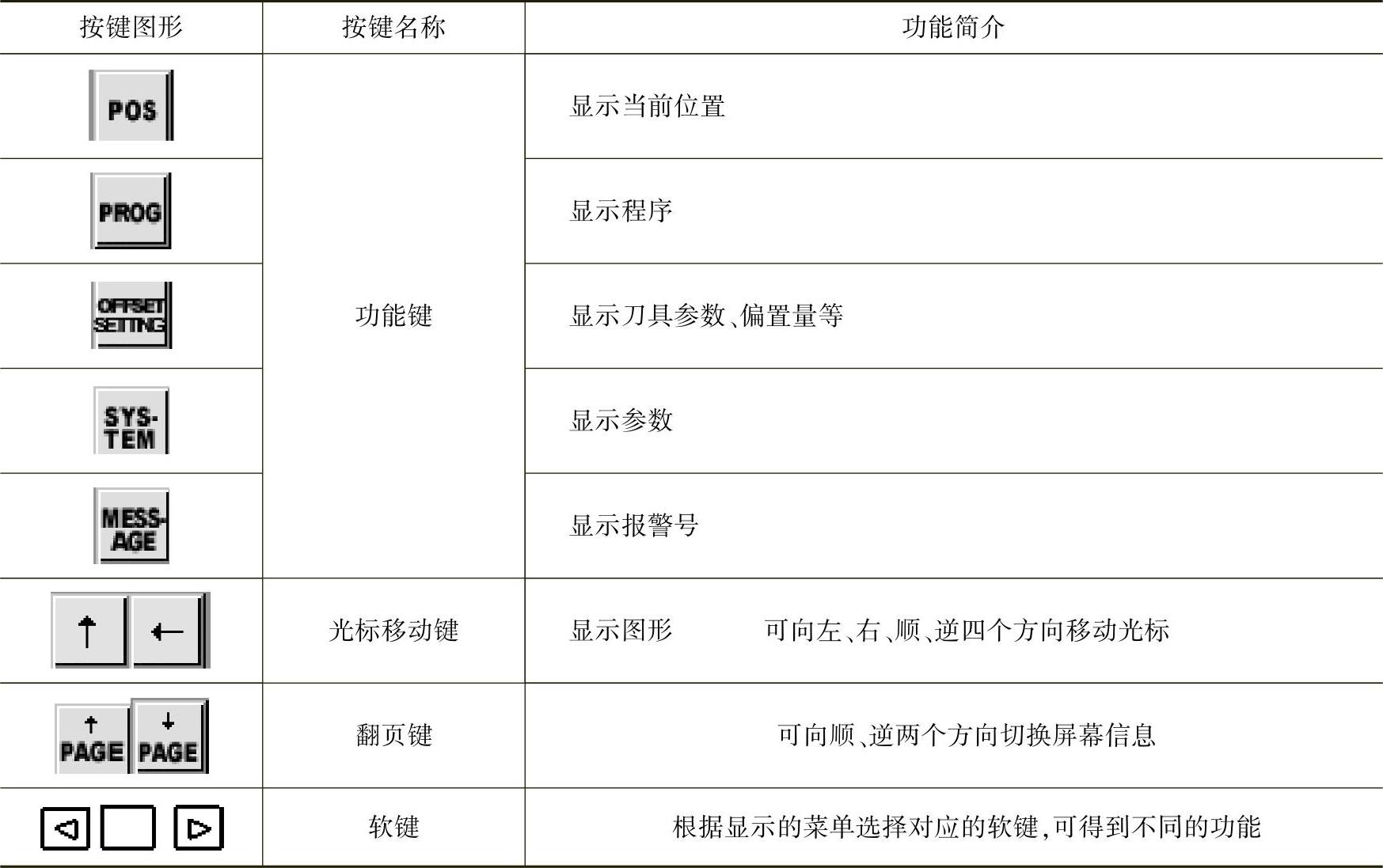

MDI键盘各按键说明见表2-14。

表2-14 MDI键盘各按键说明

(续)

二、FANUC0i Mate—TB的机床控制操作面板

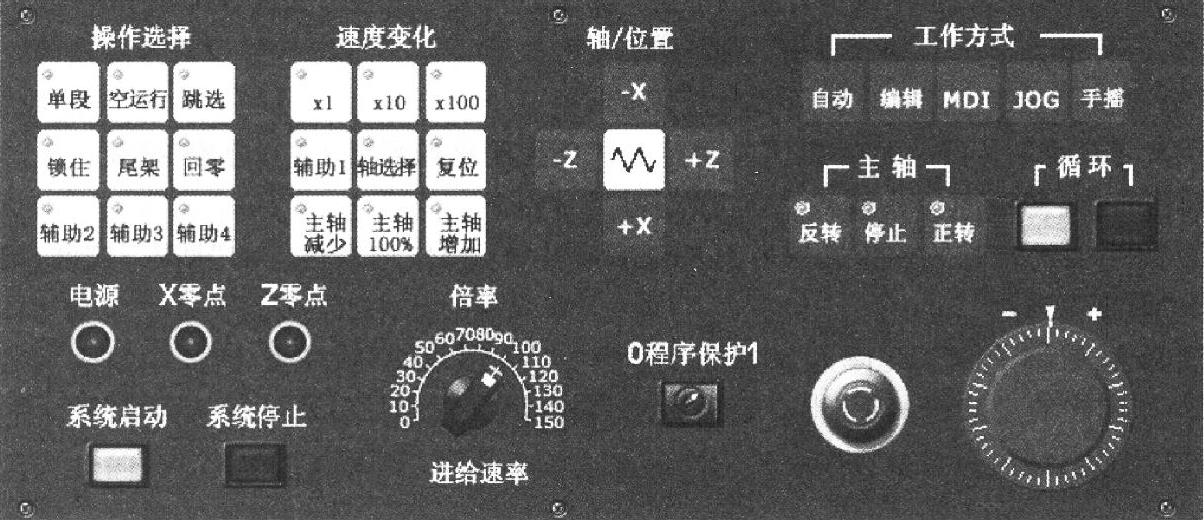

由于机床生产厂家的不同,在机床控制操作面板上的按钮或旋钮的设置位置也不相同,下面就以大连机床厂生产的CKA6150机床为例,介绍数控车床的控制操作面板,如图2-37所示。

图2-37 FANUC0i Mate—TB的机床控制操作面板

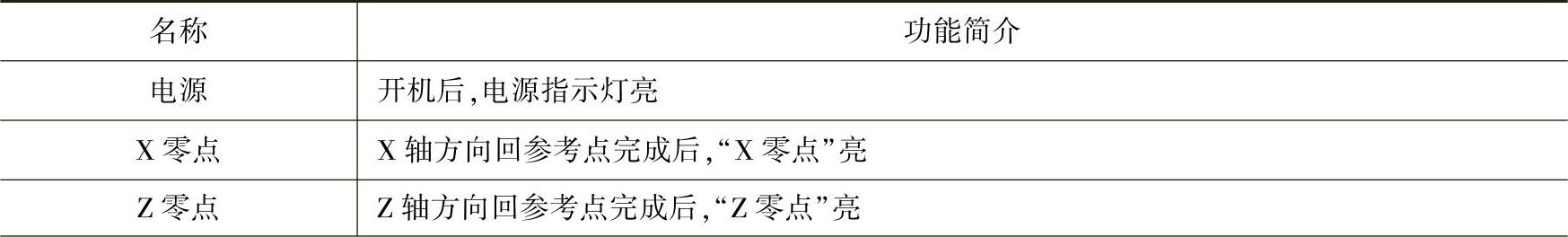

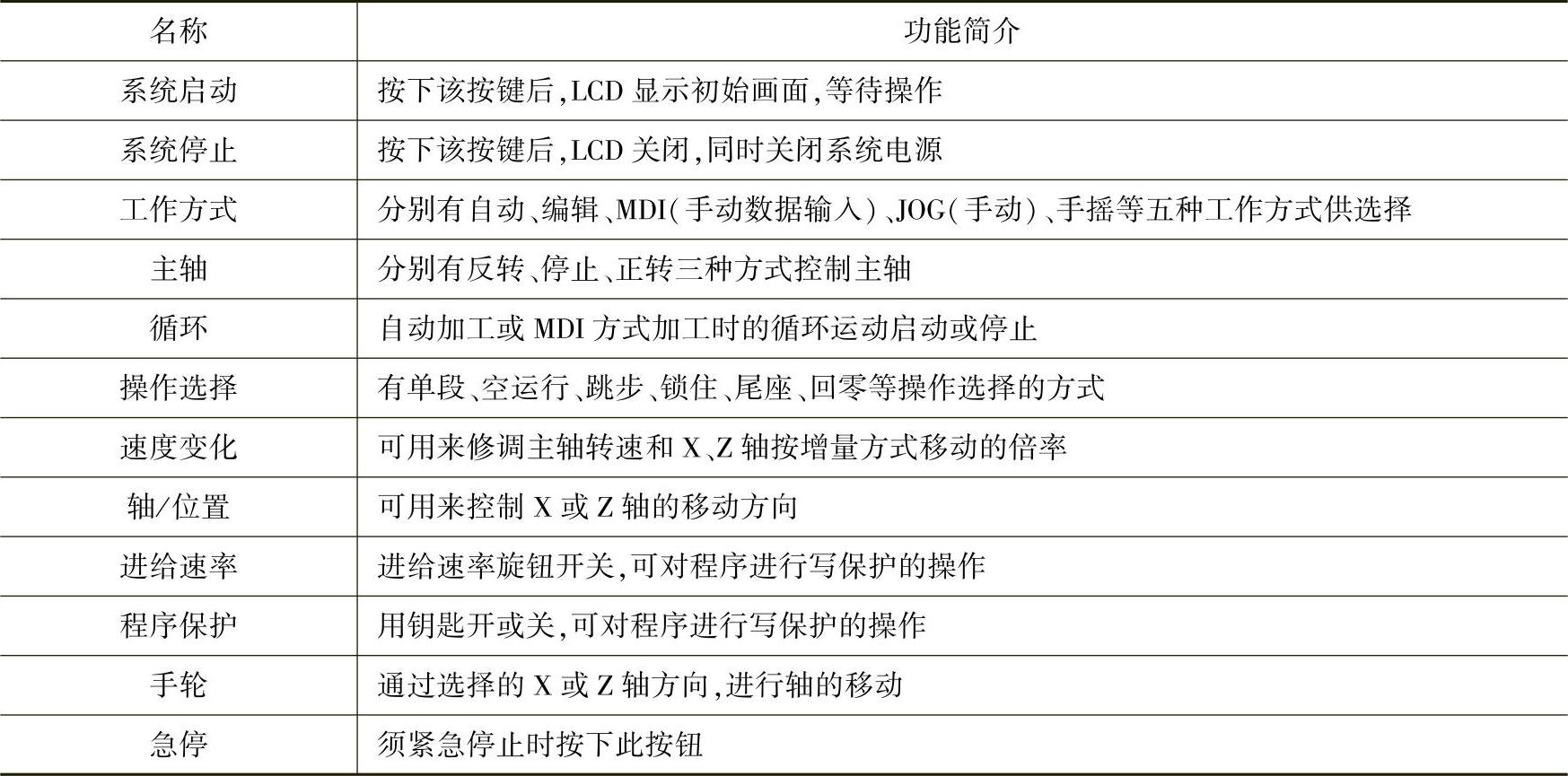

机床控制操作面板说明见表2-15。

表2-15 机床控制操作面板说明

(续)

FANUC0i Mate—TB车床的基本操作主要由机床控制面板上的操作按钮来完成。

FANUC0i Mate—TB车床的机床控制操作面板如图2-37所示。

三、开机、回参考点和关机

1.开机

1)进行开机前各项检查,确定没有问题后。打开数控车床的总电源,电源指示灯亮。

2)按一下系统启动按钮,启动系统。

3)检查控制面板上每指示灯是否正常,屏幕显示是否正常,各按钮开关是否处于正常位置,是否有报警显示。如有报警,系统可能发生故障,需立即检查,并设法排除故障。

2.回参考点

回参考点也称为回零。回零前需左旋打开机床控制操作面板上的“急停”按钮。

操作步骤如下。

1)将当前工作方式按钮选择为JOG方式,按一下操作选择键中的“回零”按键,确保系统处于“回零”方式。

2)按一下“+X”按键,待X轴回到参考点后,“X零点”指示灯亮。

3)用同样的方法按一下“+Z”按键,待Z轴回到参考点后,“Z零点”指示灯亮。(https://www.xing528.com)

注意:

①在回参考点过程中,为确保安全,防止刀架、刀架电动机与尾座相碰撞,必须先将X轴回参考点。

②在回参考点过程中要适当选择进给速率开关的倍率。

③对于自动回参考点的机床,启动时无须进行手动回参考点操作。

3.关机

1)按下控制面板上的“急停”按钮,断开伺服电源。

2)按一下系统停止按钮,停止系统。

3)断开机床总电源。

4.机床的手动操作

(1)手动方式进给

1)将机床控制面板中的工作方式按键选择为“JOG”方式。

2)按机床操作面板上的“轴/位”置选择按键“+X”、“-X”、“+Z”、“-Z”,机床沿选定轴方向运动。手动连续进给速度可使用进给倍率旋钮开关进行调节。若同时按压快速进给按键,可使相应进给轴实现快速移动。

(2)手摇进给 将工作方式按键选择为“手摇”方式,此时手摇脉冲发生器手轮起作用。通过“轴选择”按钮选择X或Z方向,同时选择速度倍率,即速度变化按键分别选择“×1”、“×10”、“×100”(单位为0.001mm),旋转手轮实现移动。在这种方式下,也能实现单步移动功能,通过“轴/位置”选择按键“+X”、“-X”、“+Z”、“-Z”,按所选定的轴方向实现增量移动。

(3)主轴控制 主轴手动控制由机床控制面板上的主轴控制按键完成。在手动方式下,分别按下“正转”、“反转”、“停止”按键,主轴即执行相应的动作。主轴旋转的速度可通过主轴修调按键的“主轴减少”、“主轴增加”、“主轴100%”来凋节。

四、MDI运行方式

MDI方式也称手动数据输入方式,它具有从LCD/MDI操作面板输入一个程序段的指令并执行该程序段的功能。将工作方式选择按键选择为“MDI”方式,按显示程序功能“PROG”按键,输入一个程序段后按“INPUT”按键,按“循环启动”按钮,系统即开始运行所输入的MDI指令。

五、程序的输入与图形模拟

1)将工作方式选择为“编辑”方式。

2)按程序功能“PROG”按键,进入程序编辑画面。

3)键入新的程序号(如O0001),按“INSERT”程序编辑键,完成新程序号的输入。

4)用MDI键盘输入程序内容。

5)若要调用存储器中已有的程序进行编辑或加工,应在进入程序编辑画面后,键入要调用的程序号,并按下“↓”光标移动键完成调用过程。

6)将工作方式选择为“自动”方式。

7)按程序功能“CUSTOM/GRAPH”按键,进入图形显示画面。按菜单所对应的“G.PRM”绘图参数画面软键,进行绘图参数的设置(包括工件毛坯尺寸及图形大小等),按菜单所对应的“PROCES”软键后,便在画面上显示选定程序的刀具轨迹,通过观察其轨迹可以检查加工过程。

8)若“自动”工作方式选择完毕后,不是按程序功能“CUSTOM/GRAPH”按键进入图形显示画面,而是直接按下“程序启动”按键,则机床便会调用预选的程序进行零件加工。

六、坐标系设置

坐标系数据的设置操作步骤如下。

1)按显示偏置设置功能“OFFSET/SETTING”按键。

2)按菜单所对应的“坐标系”软键。

3)按光标移动键选择G54~G59中相对应的坐标系。

4)将光标移至坐标系需要偏置的X或Z轴上,输入要求的偏置量,按输入键“IN-PUT”完成坐标系设置。

七、对刀点的确定

对刀点就是在数控机床上加工零件时,刀具相对于工件运动的起点。由于程序段从该点开始执行,所以对刀点也称为程序起点或起刀点。选择对刀点的原则如下。

1)要便于数学处理和简化程序编制。

2)在机床上找正容易。

3)加工过程中检查方便。

4)引起的加工误差小。

对刀点可选在工件上,也可选在工件外面(如选在夹具上或机床上)。但必须与零件的定位基准有一定的尺寸联系。这样才能确定机床坐标系和工件坐标系的关系。

为了提高加工精度,对刀点应尽量选在零件的设计基准或工艺基准上,如以孔定位的工件,可选孔的中心作为对刀点。刀具的位置则以此孔来找正,使“刀位点”与“对刀点”重合。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。