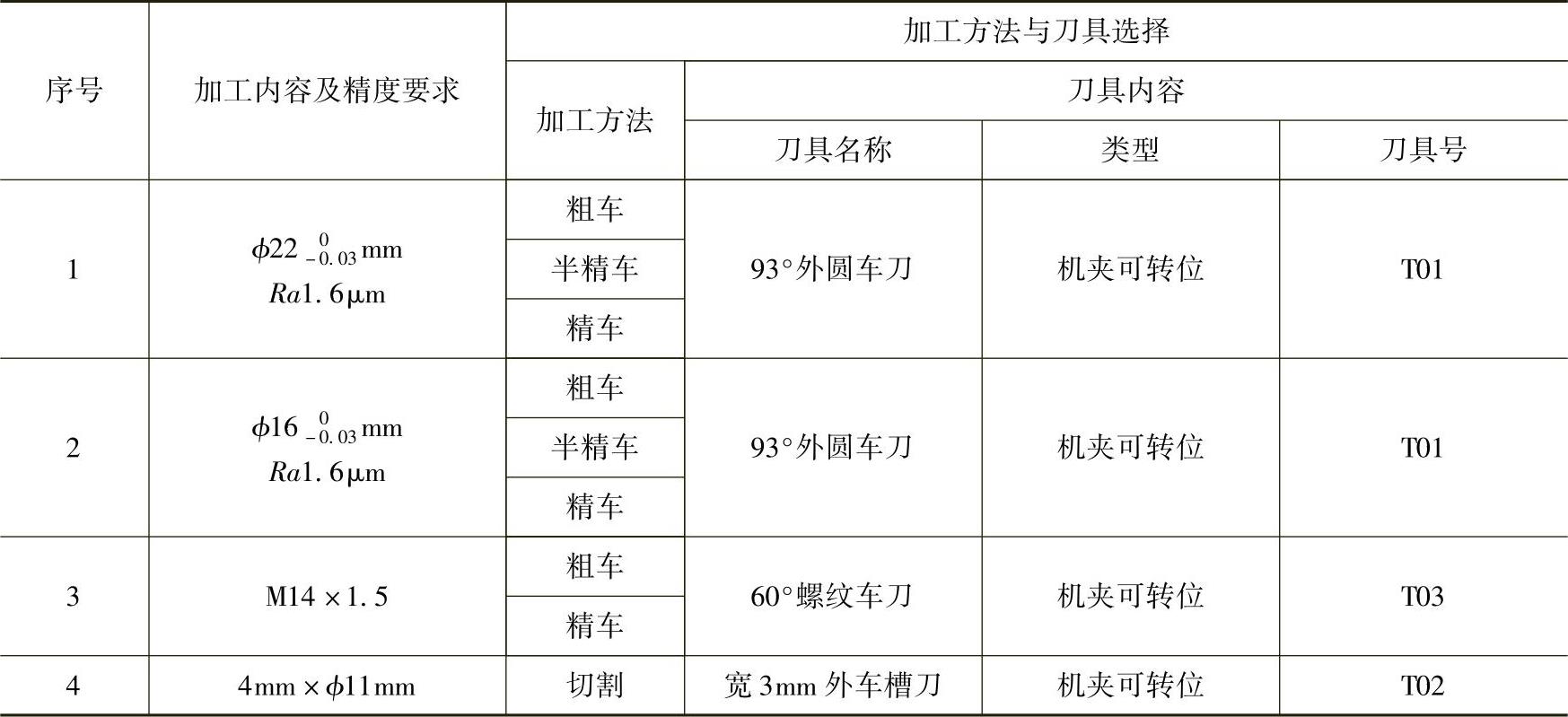

轴类零件加工的内容主要是外圆的加工,且都需粗、精加工分开,往往还有半精加工工序。粗车加工时,主要注重刀具的效率性能,由于毛坯材料为45钢,因此选择75°外圆车刀,有利于减小振动;精加工主要是满足零件的尺寸精度,选用93°外圆车刀,适合阶梯轴的加工。

一、数控刀具的材料

为了适应数控车削加工的特点,在生产实际中常常采用以下几种刀具材料。

1.高速钢

高速钢具有较好的综合力学性能,在复杂刀具和精加工刀具中占有主要地位。其常见的典型钢号有W18Cr4V、W9Cr4V2和W12Mo4Cr4V3Co10。

2.硬质合金

硬质合金具有高硬度、高耐磨性和高耐热性,但抗弯强度和冲击韧性比高速钢差,故不宜用在切削振动和冲击负荷大的加工中。其常用的牌号有YG类(如YG6和YG8等用于加工铸铁及非铁金属,YG6A和YG8A可用于加工铸铁和不锈钢等)、YT类(如YT5、YTl5和YT30等,主要用于加工钢材)和YW类(如YWl和YW2等,可广泛用于加工铸铁、非铁金属、各种钢及其合金等)。

3.涂层刀具

为了提高刀具的可靠性,进一步改善其切削性能和提高加工效率,可采用涂镀工艺。涂层刀具是在高速钢及韧性较好的硬质合金基体上,通过气相沉积法,涂覆一层极薄的、耐磨性高的难熔金属化合物,如TiC、TiN、TiB2和TiAIN等。涂层硬质合金刀片的使用寿命比普通硬质合金刀片的使用寿命长1~3倍,而涂层高速钢刀具的使用寿命则可以提高2~10倍。

4.非金属材料刀具

常见的非金属材料刀具有陶瓷、金刚石及立方氮化硼等刀具。

陶瓷材料具有很高的硬度和耐磨性,以及很好的耐热性和化学稳定性,其摩擦因数较小,常制成机夹可转位刀片。这种刀具特别适合于高速切削铸铁、钛合金及高温合金等难加工材料。

金刚石分为人造金刚石和天然金刚石两类。用于刀具的一般是人造金刚石,它具有极高的硬度和耐磨性,通常制成普通机夹刀片或机夹可转位刀片,主要用于钛合金和铝合金的高速精车,同时对含有耐磨硬质点的复合材料(如玻璃纤维、碳或石墨制品等)的加工也极为有利。

立方氮化硼是一种硬度和抗压强度都接近金刚石的人工合成超硬材料,它具有很高的耐磨性、热稳定性(转化温度为1370℃)、化学稳定性和良好的导热性等。这种刀具适合于精车各种淬硬钢,也适合高速精车合金钢。

二、车刀的类型

数控车削用的车刀一般分为三类,即尖形车刀、圆弧形车刀和成形车刀。

1.尖形车刀

以直线形切削刃为特征的车刀称为尖形车刀。这类车刀的刀尖(同时也为其刀位点)由直线形的主、副切削刃构成,如93°内、外圆车刀,左、右端面车刀,车断(车槽)刀及刀尖倒棱很小的各种外圆和内孔车刀。用这类车刀加工零件时,其零件的轮廓形状主要由一个独立的刀尖或一条直线形主切削刃位移后得到,它与另两类车刀加工时所得到的零件轮廓形状的原理是截然不同的。

2.圆弧形车刀

圆弧形车刀是数控车削中较为特殊的车刀。其特征是构成主切削刃的刀尖形状为一圆度误差或线轮廓度误差很小的圆弧,该圆弧刃每一点都是圆弧形车刀的刀尖,因此刀位点不在圆弧上,而在该圆弧的圆心上;车刀圆弧半径理论上与被加工零件的形状无关,并可按需要灵活确定或经测定后确认。

当某些尖形车刀或成形车刀(螺纹车刀)的刀尖具有一定的圆弧形状时,也可作为这类车刀使用。圆弧形车刀可以用于车削内、外表面,特别适合车削各种光滑连接(凹形)的曲面。

3.成形车刀

成形车刀俗称样板车刀,其加工零件的轮廓形状完全由车刀切削刃的形状和尺寸决定。数控车削加工中,常见的成形车刀有小半径圆弧车刀、非矩形车槽刀和螺纹车刀等。在数控加工中,应尽量少用或不用成形车刀,当确有必要选用时,则应在工艺准备的文件或加工程序单上进行详细说明。

三、刀具基本术语

1.刀具的表面与切削刃

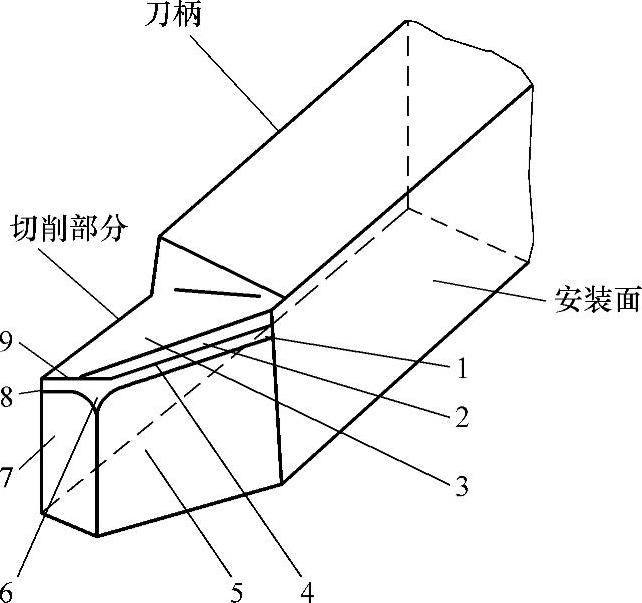

任何刀具都是由刀柄(刀体)和刀头(刀齿)组成。刀柄或刀体用于夹持刀具,刀头或刀齿构成刀具的切削部分,担负着切削工作。图2-2所示为外圆车刀切削部分的名称。

2.刀具几何角度

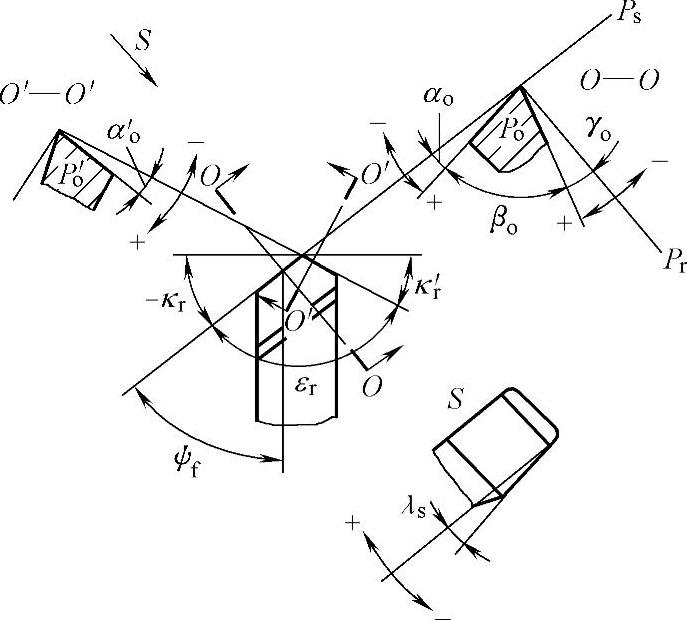

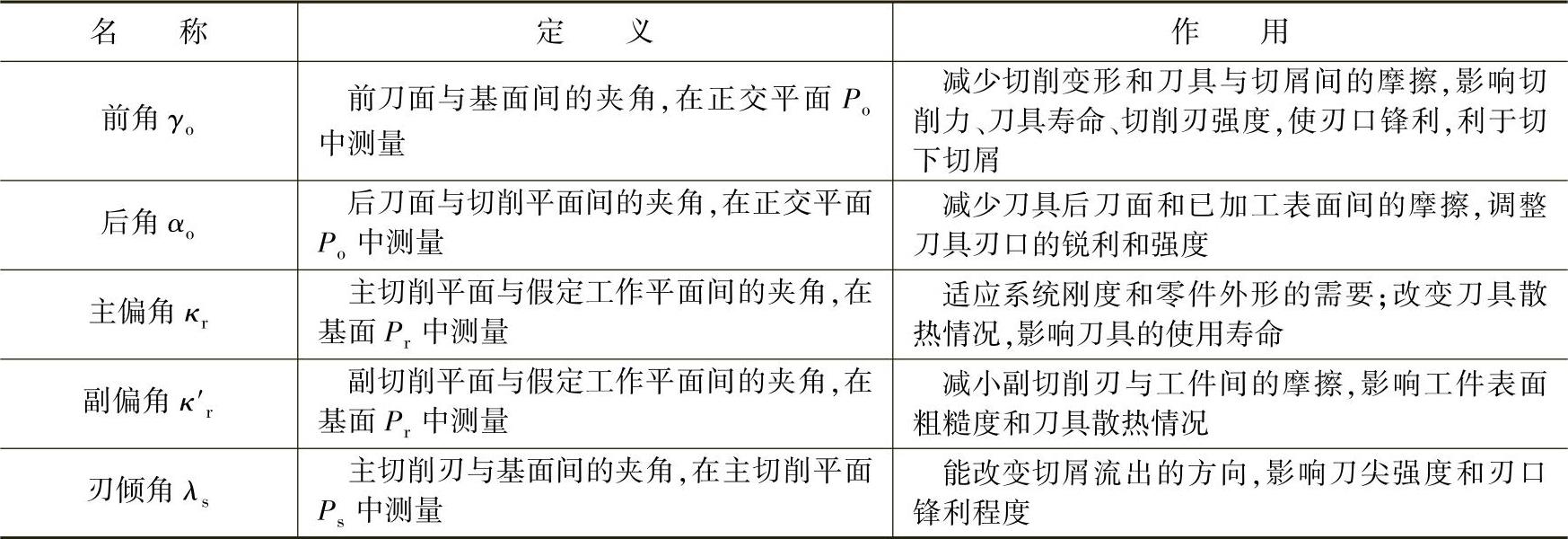

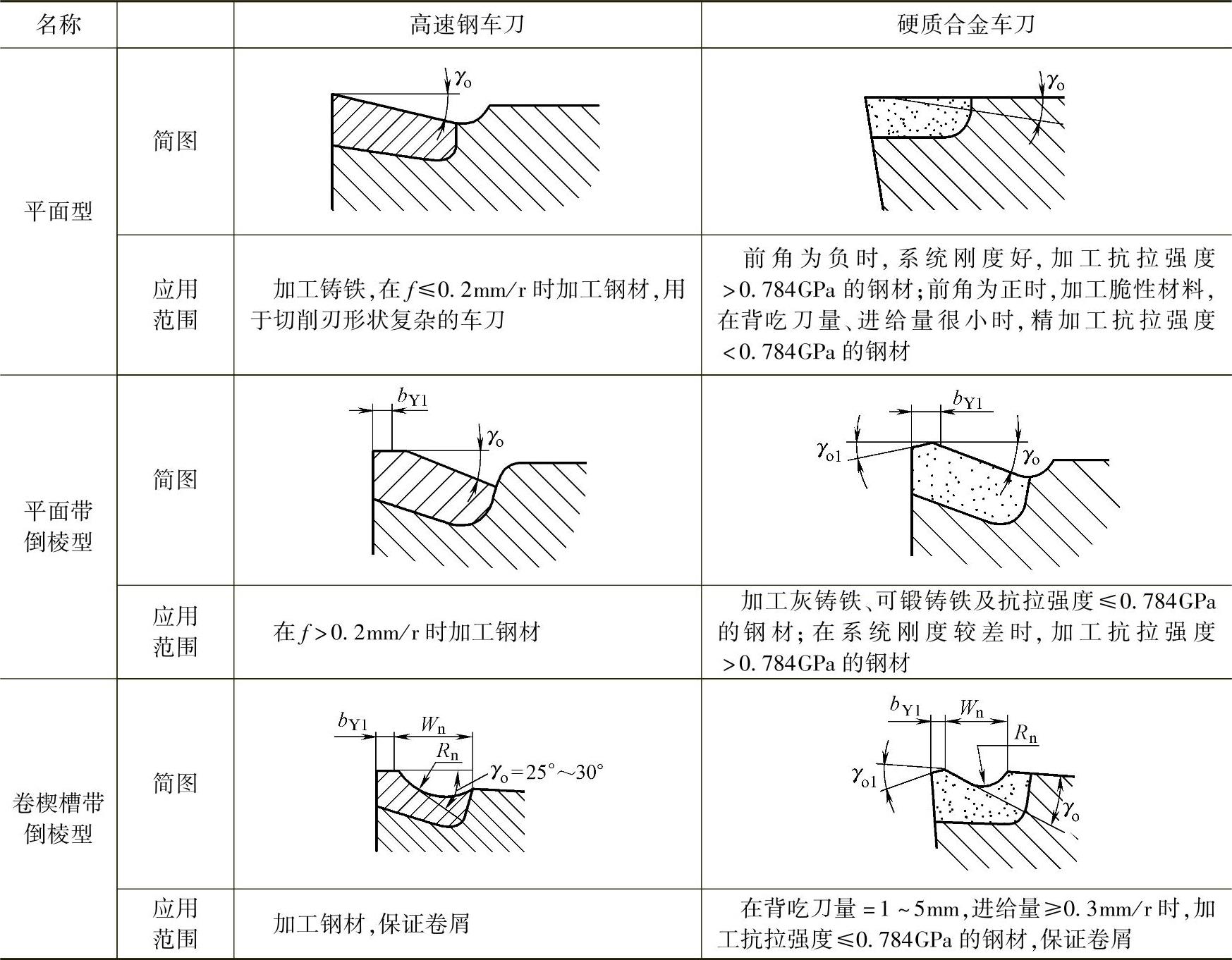

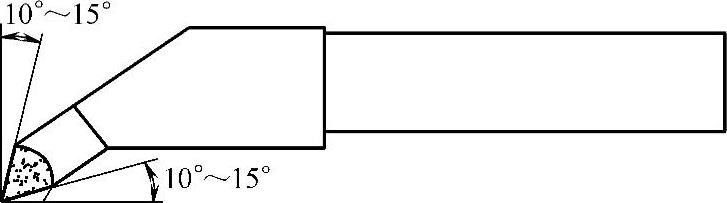

外圆车刀的几何角度如图2-3所示,主要角度的定义和作用见表2-1,车刀前刀面形状及应用范围见表2-2。

图2-2 外圆车刀切削部分的名称

1—主切削刃S 2—第一前刀面Aγ1(倒棱) 3—第二前刀面Aγ2 4—第一后刀面Aα1(刃带) 5—第二后刀面Aα2 6—刀尖 7—第二副后刀面Aα2 8—第一副后刀面Aα1 9—副切削刃S′

图2-3 外圆车刀的几何角度

γo—前角 αo—后角 βo—楔角 κr—主偏角 κr′—副偏角 εr—刀尖角 ψf—余偏角 λs—刃倾角 αo′—副后角

表2-1 刀具主要角度的定义和作用

表2-2 车刀前刀面形状及应用范围

四、数控刀具

数控刀具是指与数控机床配套使用的各种刀具的总称,是数控机床不可缺少的关键配套产品。数控刀具以其高效、精密、高速、耐磨、长使用寿命和良好的综合切削性能取代了传统的刀具。再先进的数控机床和数控加工中心,没有刀具也犹如一堆废铁。所谓万能刀具是不存在的。“工欲善其事,必先利其器”这句中国名言已成为国内外的共识。

数控刀具的重要性主要表现在以下几个方面。(https://www.xing528.com)

1)数控刀具的性能和质量直接影响数控机床生产率和加工质量。数控加工机床的生产率、被加工工件的质量和生产成本,在很大程度上取决于数控刀具材料及其合理选择。

2)数控刀具不仅为先进制造业提供了高效、高性能的切削刀具,而且还由此开发出了许多新的加工工艺,成为当前先进制造技术发展的重要组成部分和显著特征。

3)数控刀具具有“三高一专”(即高效率、高精度、高可靠性和专用化)的特点,广泛应用于高速切削、精密和超精密加工、干切削、硬切削和难加工材料的加工等先进制造技术领域,可提高加工效率、加工精度和表面质量。

4)制造业中的重要工业部门,如汽车、航空、能源、模具等工业部门的发展都与数控加工技术和数控刀具的进步密切相关。数控刀具在加工复杂型面时,对生产效率和加工质量起决定性作用。

5)从世界范围看,数控机床的应用越来越广,数控加工技术代表了现代切削加工技术的发展方向,而切削加工技术的进步与数控机床、数控刀具的发展和应用是密不可分的。只有把数控机床和数控刀具结合起来,才能充分发挥数控加工技术的潜力。

五、常用车刀的几何参数及选择

刀具切削部分的几何参数对零件的表面质量及切削性能影响极大,应根据零件的形状、刀具的安装位置及加工方法等,正确选择刀具的几何形状及有关参数。

1.尖形车刀的几何参数

尖形车刀的几何参数主要指车刀的几何角度。选择方法与使用普通车削时基本相同,但应结合数控加工的特点,如走刀路线及加工干涉等进行全面考虑。

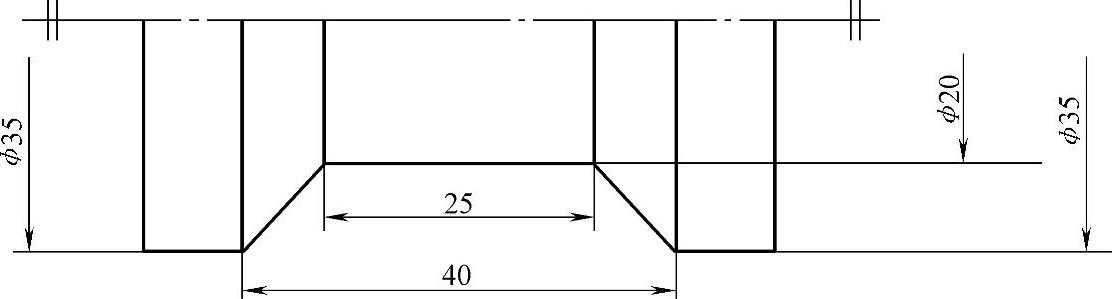

例如,在加工图2-4所示的轴时,为了使其左右两个45°锥面由一把车刀加工出来,并使车刀的主切削刃和副切削刃在车削圆锥面时不与零件发生干涉,应使尖形车刀的主偏角和副偏角均要大于45°。

图2-4 轴

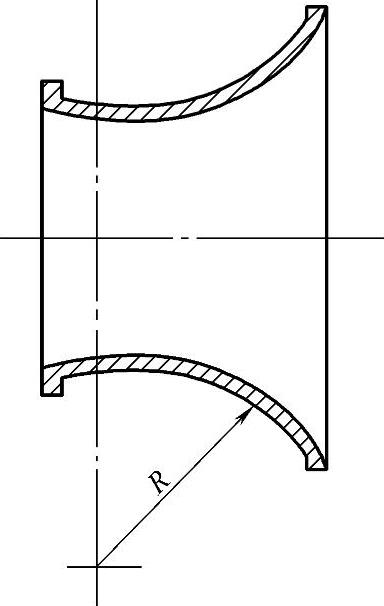

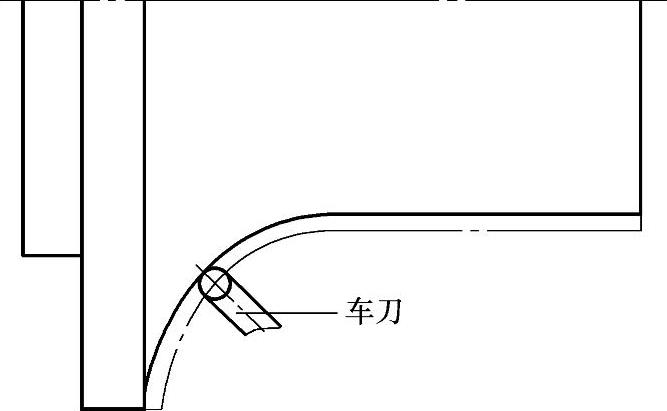

又如,车削图2-5所示大圆弧内表面零件时,所选择尖形内孔车刀的形状及主要几何角度如图2-6所示,这样刀具可将其内圆弧面和右端端面一刀车出,避免了用两把车刀进行加工。

选择尖形车刀不发生干涉的几何角度,可用作图或计算的方法,如副偏角大于作图或计算所得不发生干涉的极限角度值6°~8°即可。当确定几何角度困难或无法确定(如尖形车刀加工接近于半个凹圆弧的轮廓)时,则应考虑选择其他类型车刀后,再确定其几何角度。

图2-5 大圆弧内表面零件

图2-6 内孔车刀

2.圆弧形车刀的几何参数

在车削某些精度要求较高的凹曲面时,为了提高凹曲面的表面质量,往往采用圆弧形车刀,如图2-7所示。这主要是因为圆弧形车刀具有宽刃切削(修光)性质,能使精车余量保持均匀业改善切削性能,还能一刀车出跨多个象限的圆弧面。

例如,当图2-7所示零件的曲面精度要求不高时,可以选择用尖形车刀进行加工;当曲面形状精度和表面粗糙度要求均较高时,选择尖形车刀加工就不合适了,因为车刀主切削刃的实际背吃刀量在圆弧轮廓段总是不均匀的,当车刀主切削刃靠近其圆弧终点时,该位置上的背吃刀量将大大超过其圆弧起点位置上的背吃刀量,致使切削阻力增大,则可能产生较大的线轮廓度误差,并增大其表面粗糙度值。

图2-7 曲面车削示意图

3.刀具的标准化

为了适应数控车床自动化加工的需要(如刀具的对刀或预调、自动换刀或转刀、自动检测及管理工作等),并不断提高产品的加工质量和生产效率,节省刀具费用,改善加工环境及实现安全、文明生产,应大力推广使用模块化和标准化刀具。

(1)模块化刀具 模块化刀具主要以刀具的刀杆、刀体为主,可以通过拼装和组合而成,并能根据加工的需要对刀体进行接长或拆短,也可以改变其直径,还能按刀具柄部组合成不同锥孔号数或内径的刀杆模块。

由于精密制造技术的发展,为高精度的模块组件提供了较好的应用环境,使模块化刀具具有组合刚性好、配合紧密可靠、拆卸方便及应变和应急能力强等特点,因此使用这种模块化刀具,可以较大地降低生产成本,缩短工艺准备的周期。

(2)标准化刀具 目前,数控车床大多采用已经系列化、标准化的刀具,这类刀具的标准化主要是针对刀柄和刀头两部分而规定的。机头可转位刀片式刀具的组成如图2-8所示。

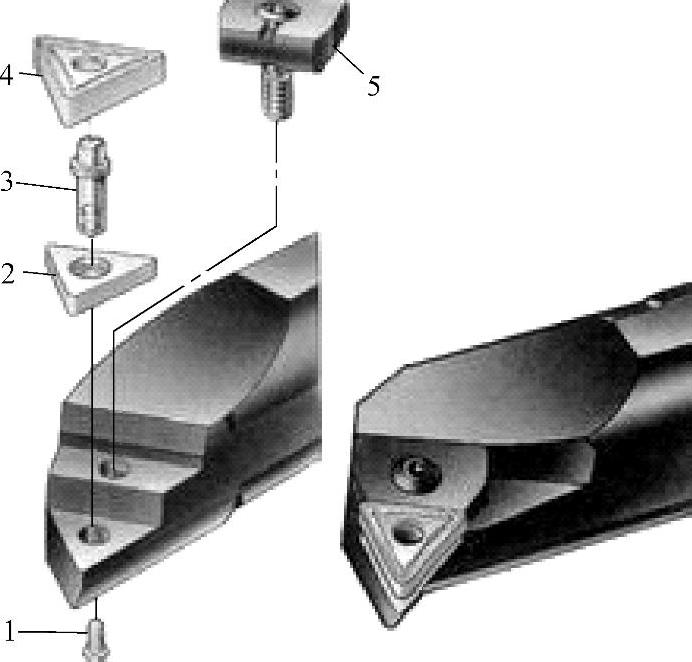

1)刀柄部分。对于车削加工,车刀刀柄部分的形状和尺寸都已标准化,如图2-8所示的机夹可转位外圆车刀和图2-9所示的机夹可转位内孔车刀,其相关参数可查阅标准化刀具的相应手册。

图2-8 机夹可转位外圆车刀

1—螺钉 2—刀垫 3—定位销 4—刀片 5—楔块

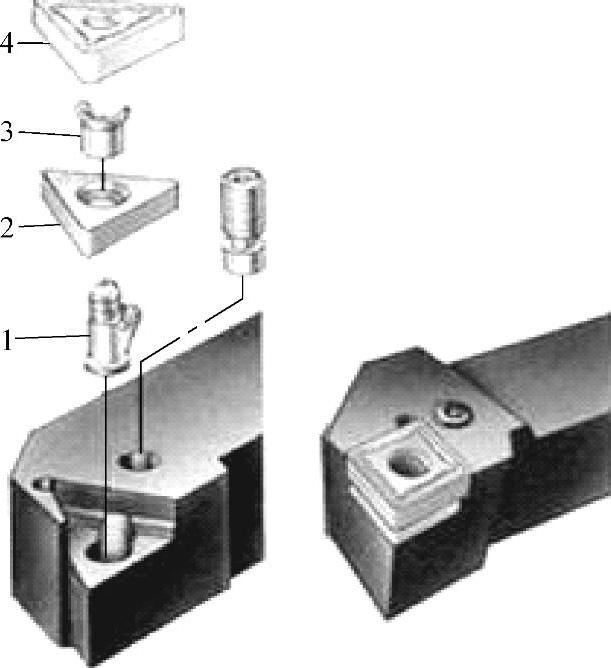

图2-9 机夹可转位内孔车刀

1—杠杆 2—刀垫 3—中心销 4—刀片

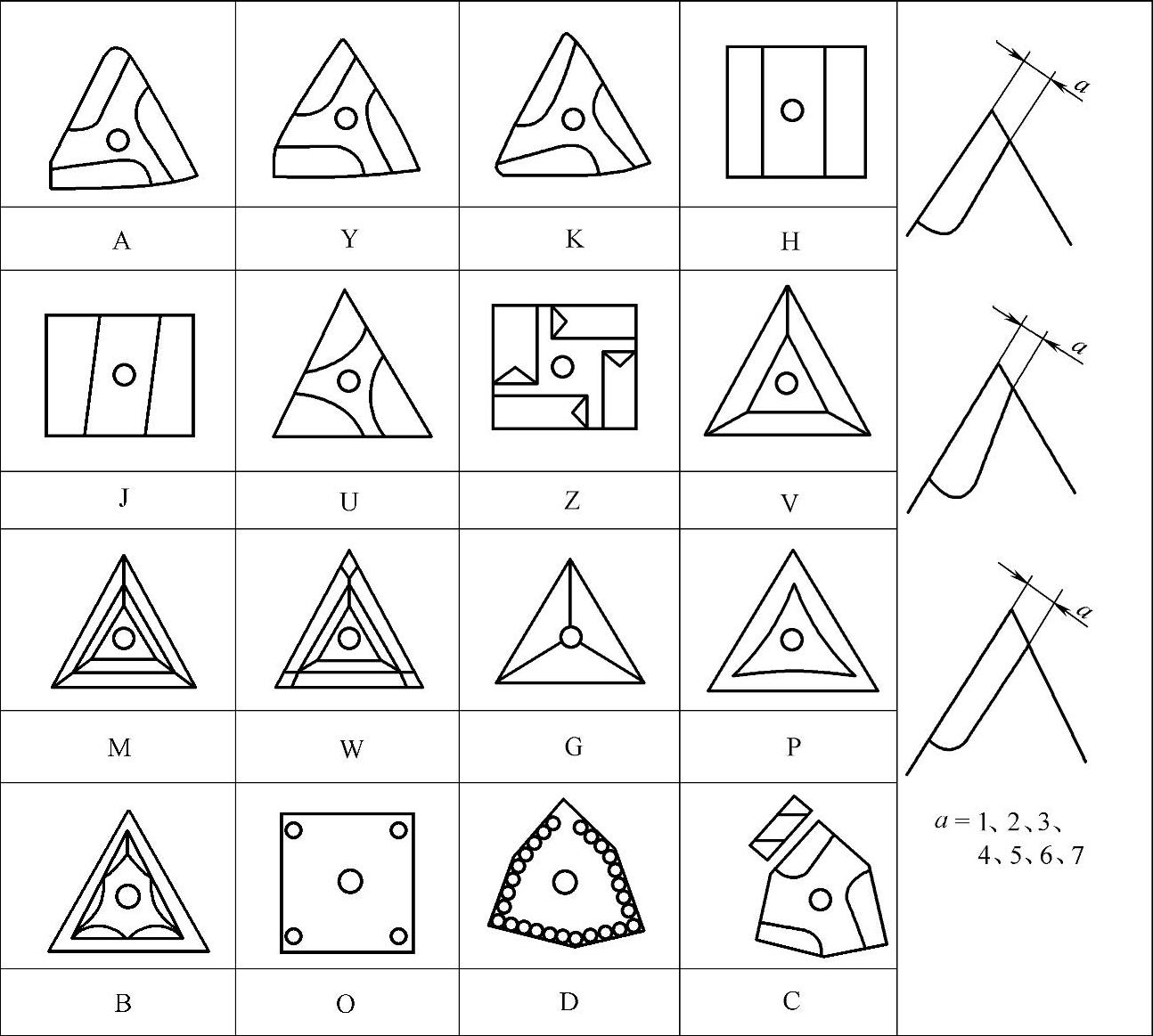

2)刀头部分。数控车削中所用刀具的刀头包括多种结构,如可调镗刀头和不重磨刀片等。其中,常用的不重磨刀片已有多种标准形状和系列化的型号(规格)供选用,图2-10所示为部分机夹可转位不重磨刀片。

图2-10 部分机夹可转位不重磨刀片

表2-3 轴加工刀具卡

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。