任务引入

问题:工件坐标系有什么作用?

必备知识

一、编程的概述

1.数控加工程序的编制过程

数控加工程序的编制过程是指从零件图样到制成控制介质的全过程,是将零件的加工信息,包括加工顺序、零件轮廓轨迹尺寸、工艺参数(F、S、T)及辅助动作(变速、换刀、切削液的启停、工件的夹紧松开等)等,用规定的文字、数字、符号所组成的代码按一定的格式编写加工程序单,并将程序单的信息变成控制介质的整个过程。

2.常用的程序编制方法

常用的程序编制方法有手动编程和自动编程两种。

(1)手动编程 手动编程是指整个编程过程由人工完成。该编制方法对编程人员的要求高,不仅要求编程人员熟悉数控代码和编程规则,而且还要求编程人员必须具备机械加工工艺知识和数值计算能力。手动编程适用于具有以下特点的零件。

1)形状不复杂。

2)编程工作量小。

3)加工程序段不多。

4)出错概率小。

5)不需具备特别条件(相应的硬件、软件)。

(2)自动编程 自动编程过程中,编程人员只要根据零件图样的要求,按照某个自动编程系统的规定,将零件的加工信息用较简便的方式送入计算机,由计算机自动进行程序的编制,编程系统能自动打印出程序单和制备控制介质。自动编程适用于具有以下特点的零件。

1)形状复杂,如非圆曲线、曲面加工。

2)编程工作量大。

3)工艺及其处理复杂。

4)数值计算烦琐。

二、程序编制中的工艺处理

1.分析零件图样

1)检查构成加工轮廓的几何条件有无缺陷。

2)分析尺寸公差、表面粗糙度要求。

3)几何公差要求。

2.刀具选择

3.工件装夹

1)基准与定位。

2)数控车削用夹具。

4.对刀

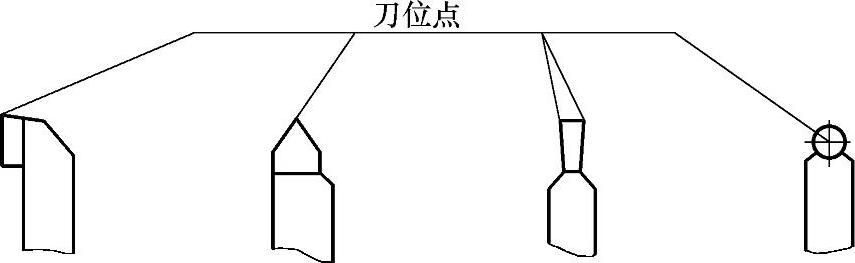

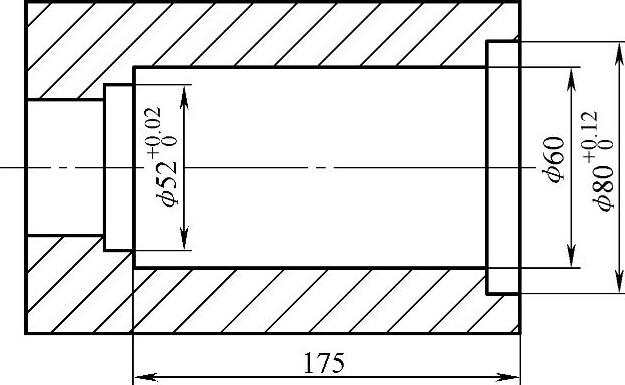

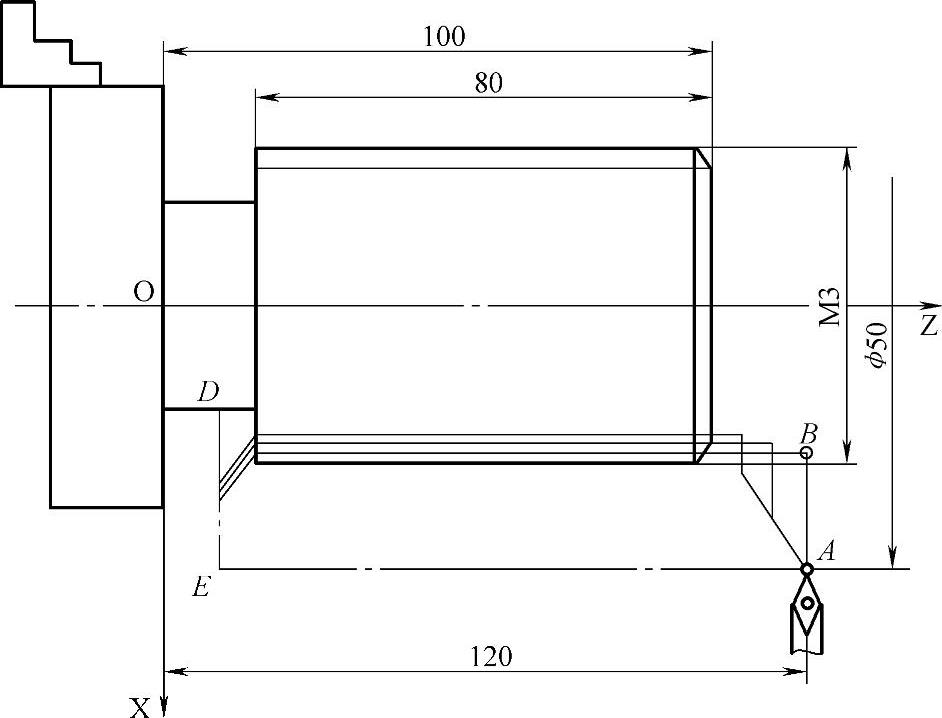

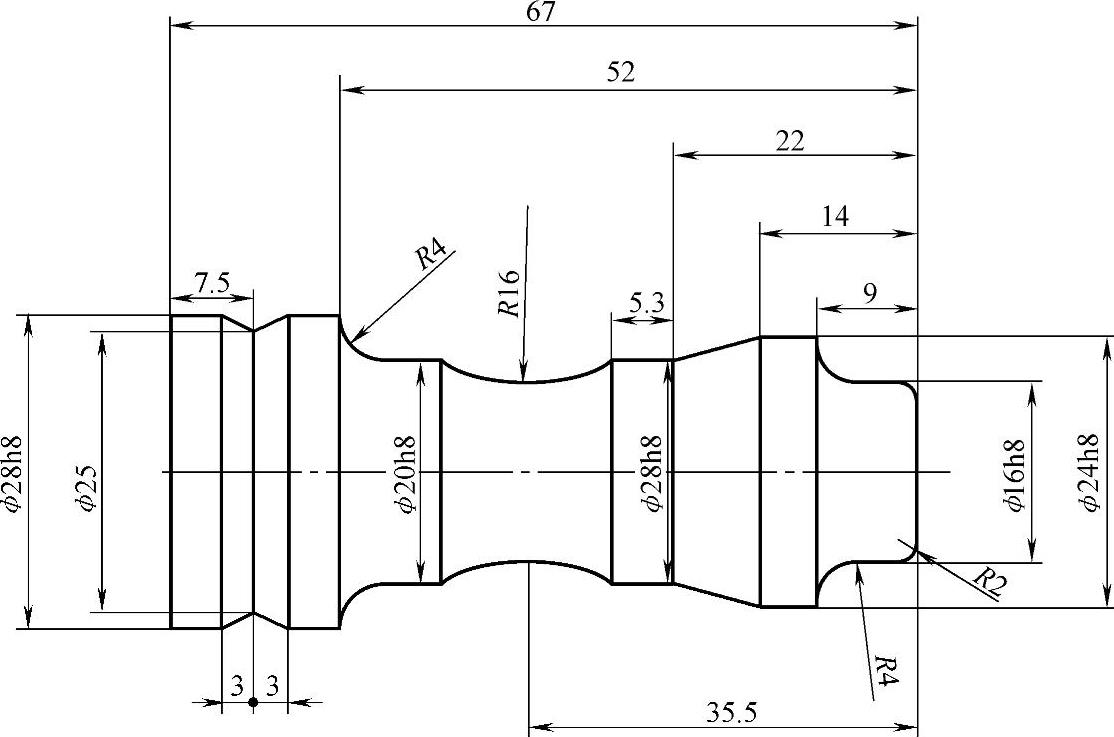

1)刀位点(如图1-9所示)。

图1-9 刀位点

2)完成对刀。

5.对刀点和换刀点的位置确定

1)对刀点的含义。

2)确定对刀点位置的方法。

3)换刀点位置的确定。

6.确定加工方案

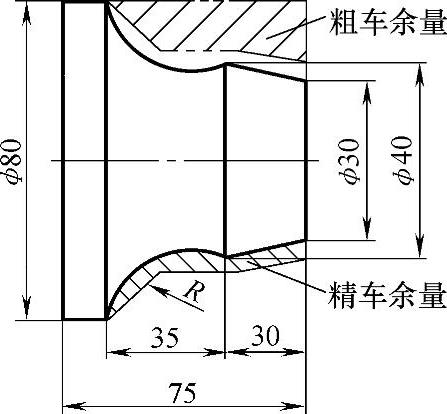

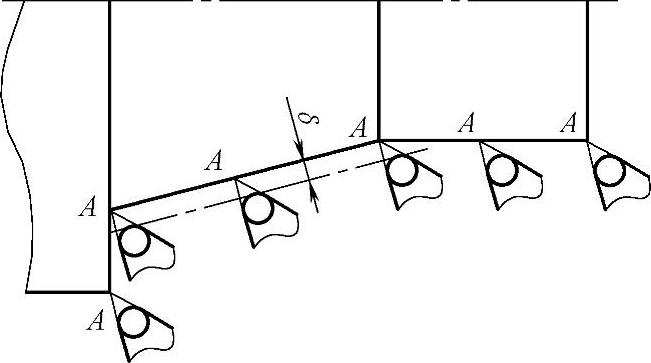

1)先粗后精,如图1-10所示。

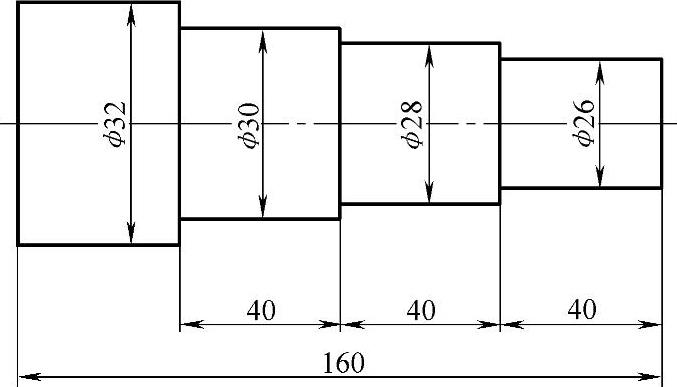

2)先近后远,如图1-11所示。

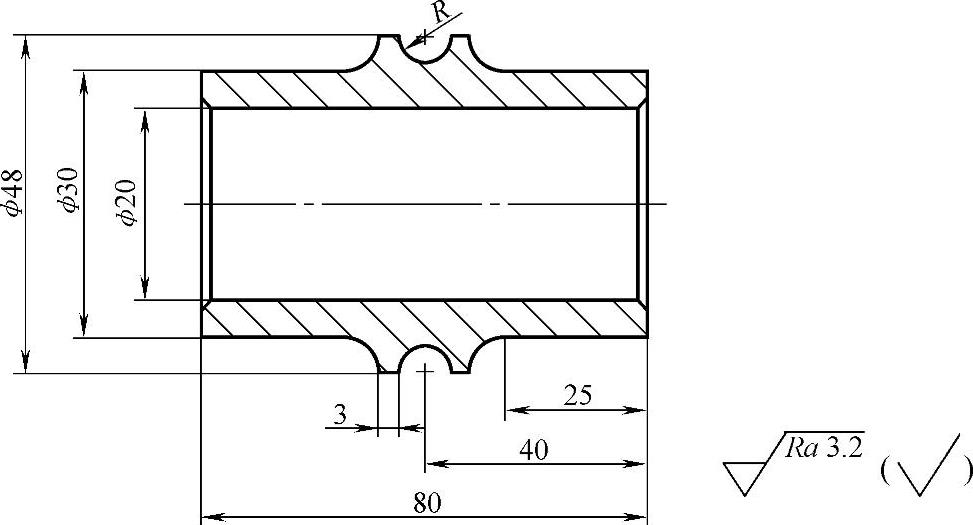

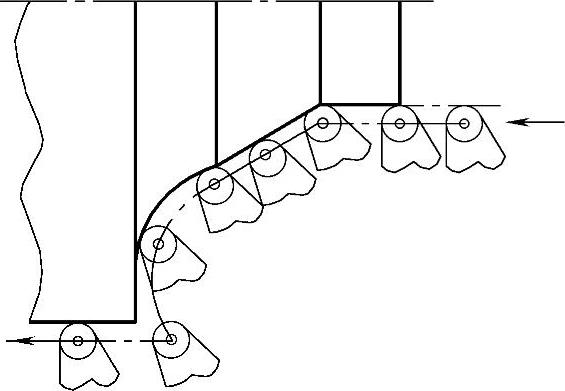

3)先内后外,如图1-12所示。

4)程序段最少。

5)走刀线路最短。

6)特殊处理,如图1-13所示。

图1-10 先粗后精加工工艺

图1-11 先近后远加工工艺

7.切削用量与切削速度

1)背吃刀量的确定。

2)主轴转速的确定。

3)进给量的确定。

4)切削速度的确定。

5)主轴转速的确定。

图1-12 先内后外加工工艺

图1-13 特殊处理加工工艺

8.制订补偿方案

1)机械间隙补偿。

①自动补偿法。

②编程补偿法。

2)刀位偏差补偿。

三、编程中的数学处理

1.数值换算

1)选择原点、换算尺寸。

2)标注尺寸换算。

①直接换算。

②间接换算。

③尺寸链解算。

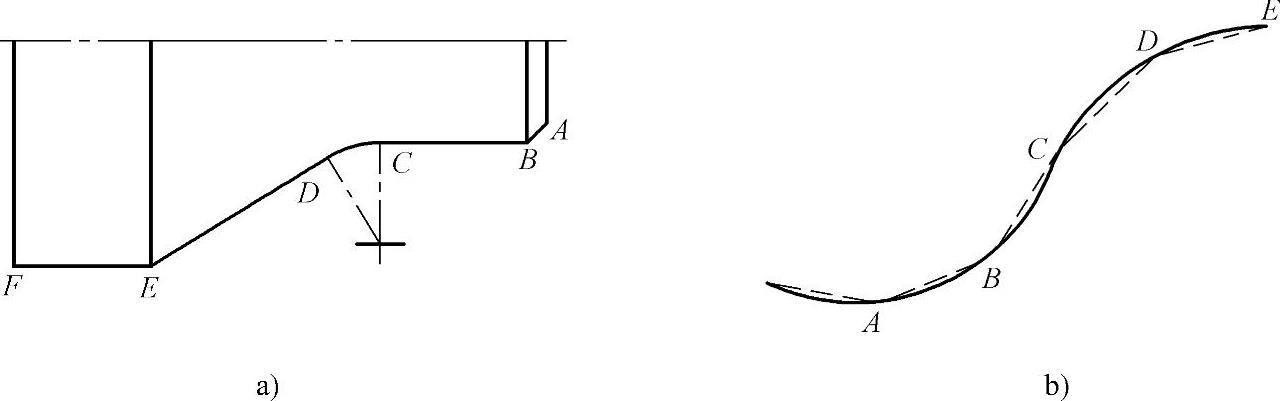

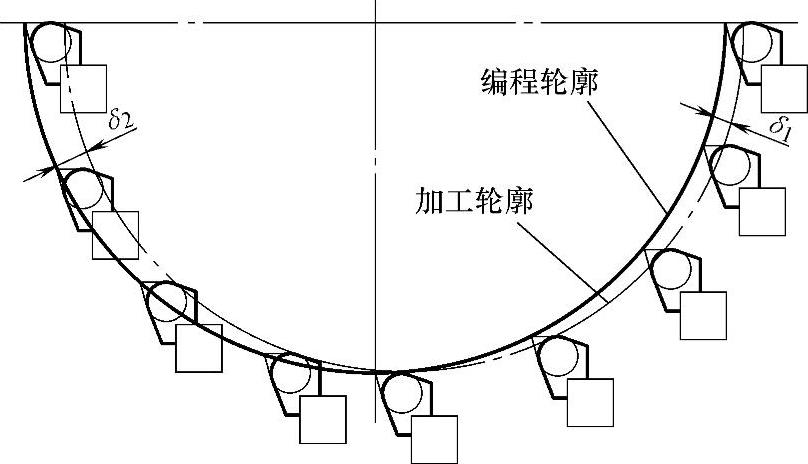

2.基点与节点(图1-14)

1)基点。

2)节点。

图1-14 零件轮廓上的基点和节点

a)基点 b)节点

3.尺寸链解算

1)尺寸链的基本概念。

①设计尺寸链。

②工艺尺寸链。

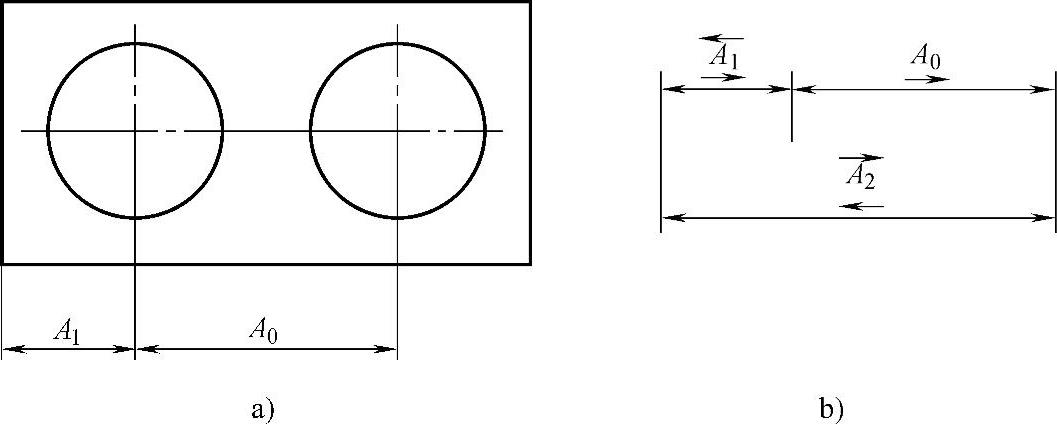

2)工艺尺寸链简图,如图1-15所示。

3)工艺尺寸链的环。

①封闭环。

②组成环。

③增环。

④减环。

4)计算尺寸链。

①封闭环的公称尺寸。

②封闭环的上极限尺寸。

③封闭环的下极限尺寸。

图1-15 工艺尺寸链简图

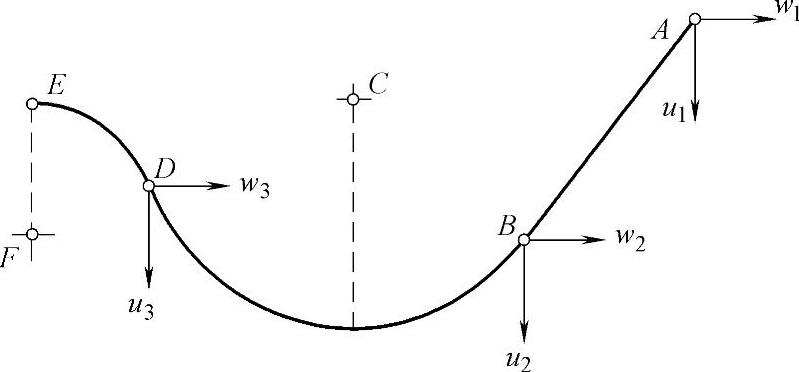

4.坐标值计算的基本知识

1)编程坐标系。

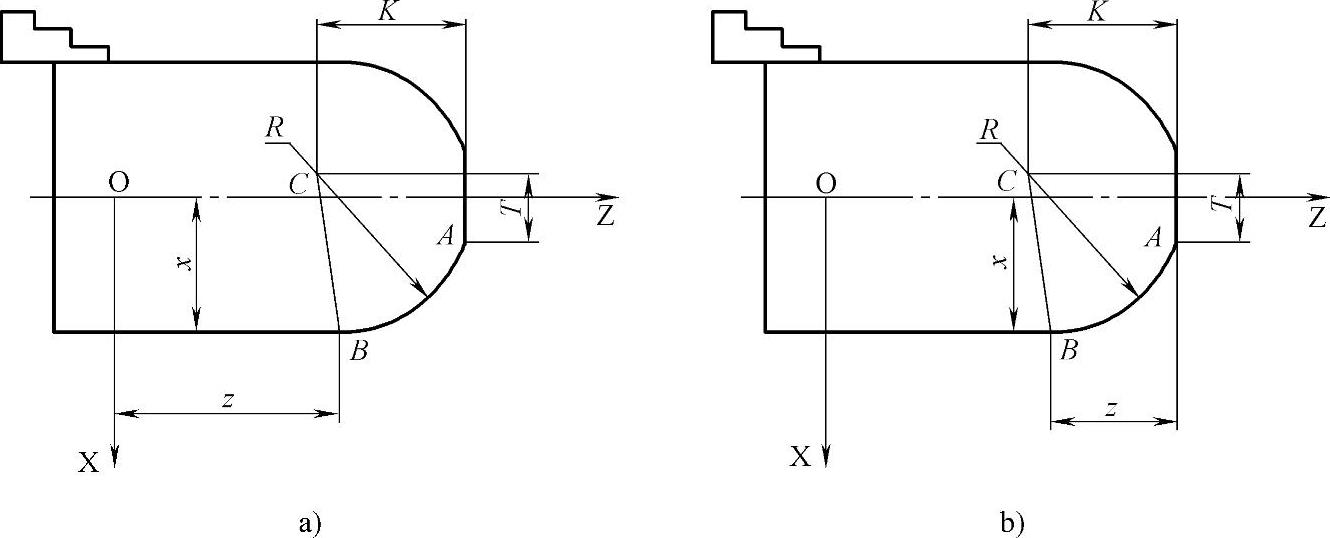

①绝对坐标系,如图1-16所示。

②增量坐标系,如图1-17所示。

图1-16 绝对坐标系

图1-17 增量坐标系

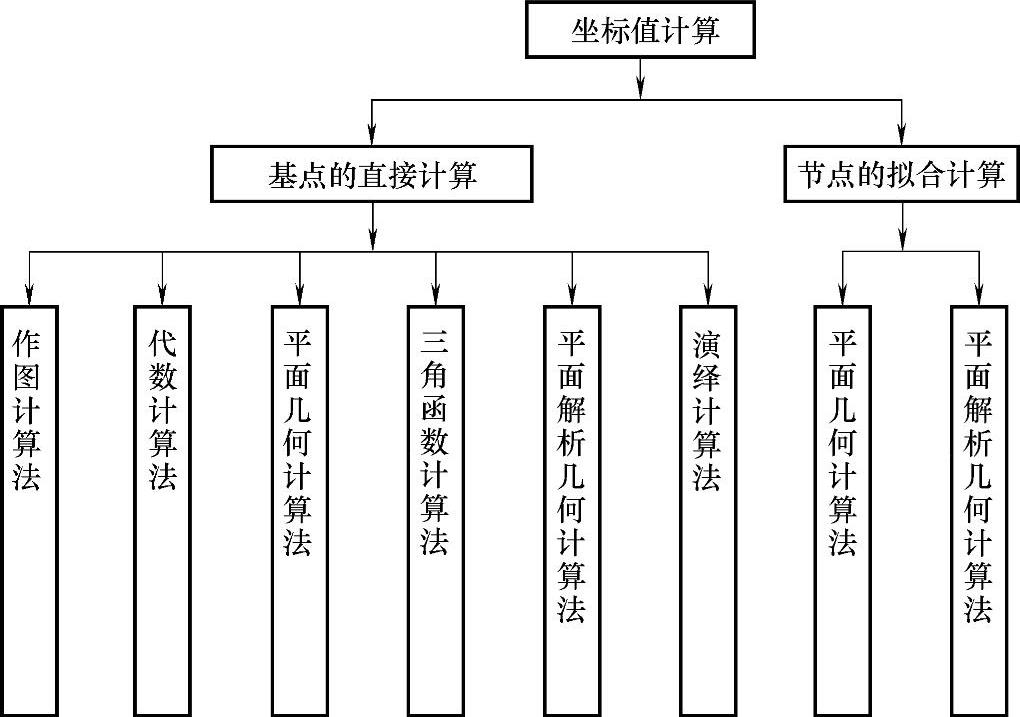

2)坐标值计算的方法,如图1-18所示。

图1-18 坐标值计算的一般方法

5.坐标值计算的基本环节

1)分析计算。

①图形各要素的分析。

②对编程图形的描述。

③确定几何关系。

2)计算步骤。

3)计算结果。

4)结果检验。

5)检验后的处理。

6.坐标值的常用计算方法

(1)作图法。

1)作图计算法的实质。

2)作图计算法的要求。

①要求绘图工具质量较高。

②绘图应做到认真、仔细,并保证度量准确。

③图线应尽量细而清晰,多次绘制同一个圆心时,要避免圆心移位。

④绘图要严格按比例进行。

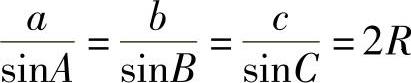

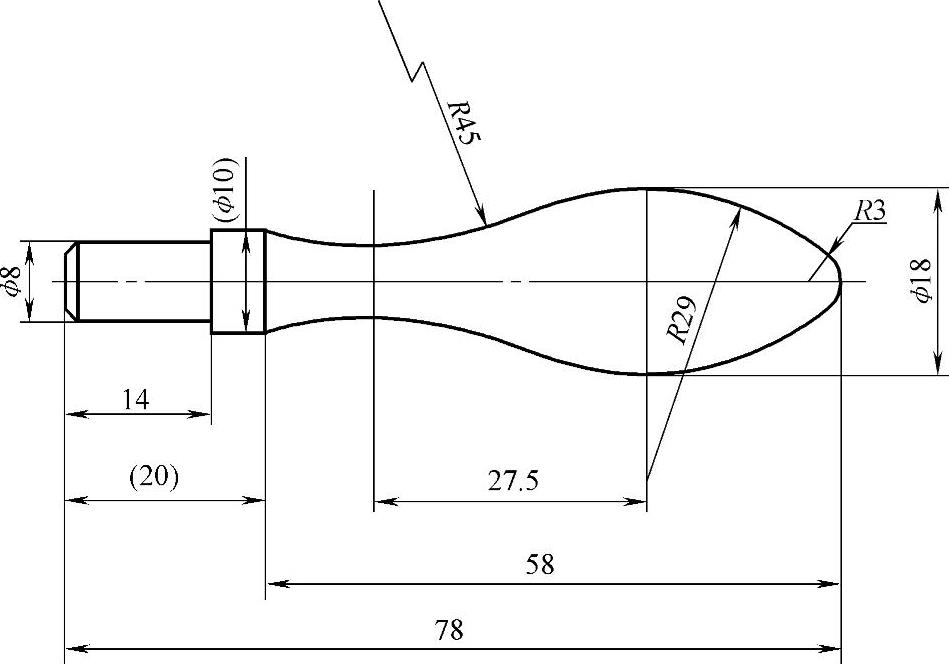

(2)三角函数计算法

1)正弦定理:

2)余弦定理:

(3)平面解析几何法

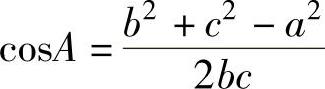

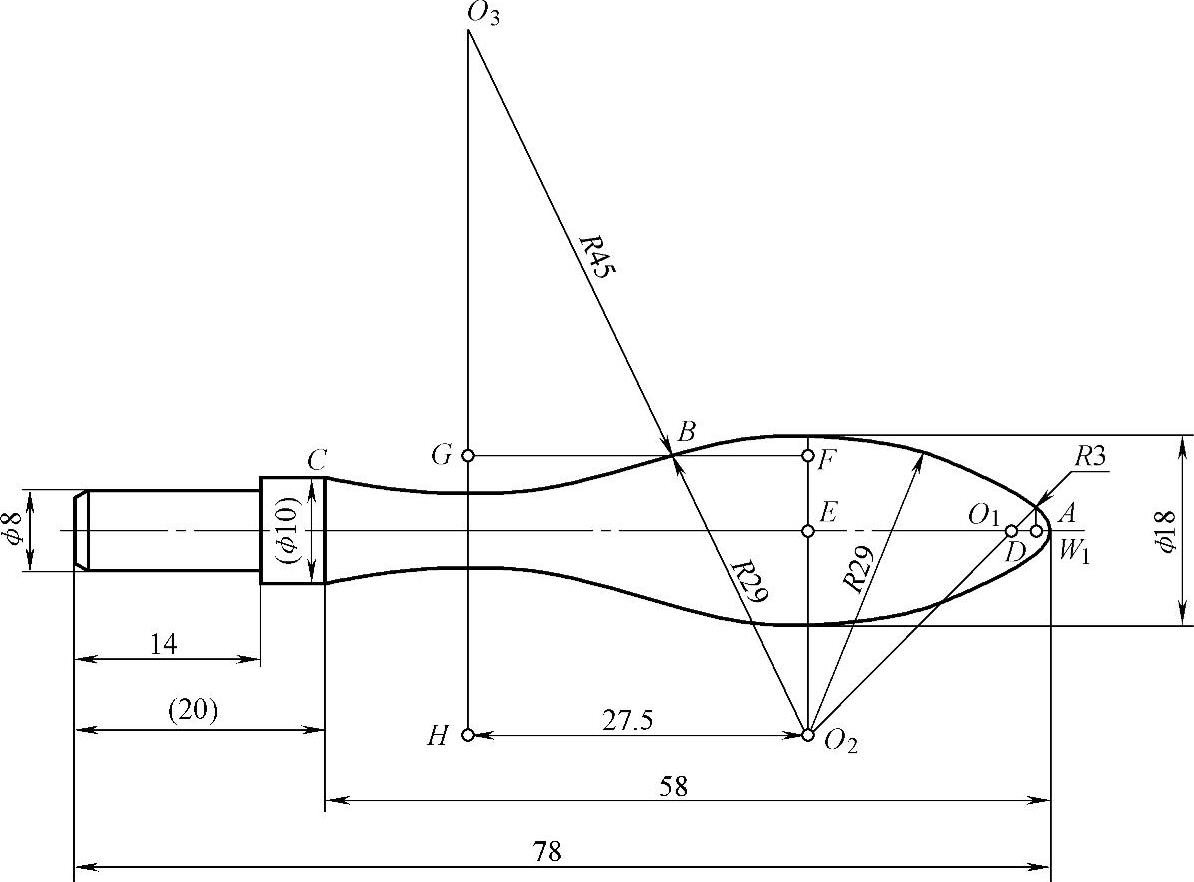

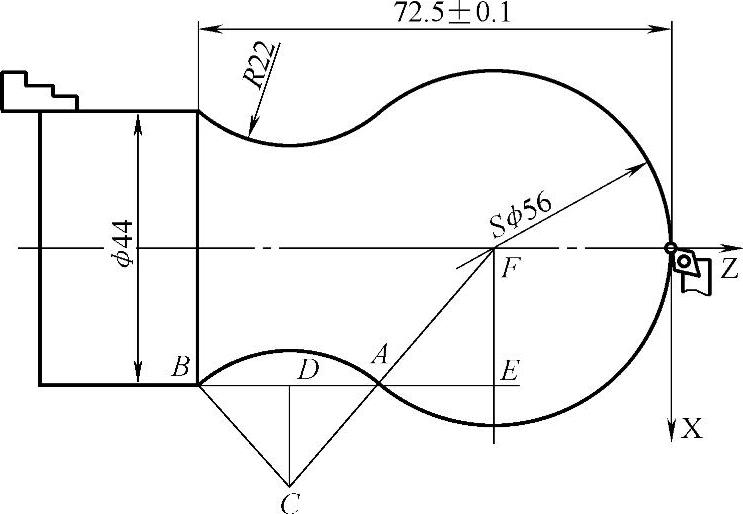

【例1-1】 车削图1-19所示的手柄,计算出编程所需数值。

图1-19 手柄

1.分析

此零件由半径为R3mm、R29mm和R45mm三个圆弧光滑连接而成,如图1-20所示。对圆弧工件编程时,必须求出以下三个点的坐标值(X轴方向比Z轴方向高一个级别)。

1)圆弧的起始点坐标值。

2)圆弧的结束点(目标点)坐标。

3)圆弧中心点的坐标。

图1-20 计算圆弧中心的方法

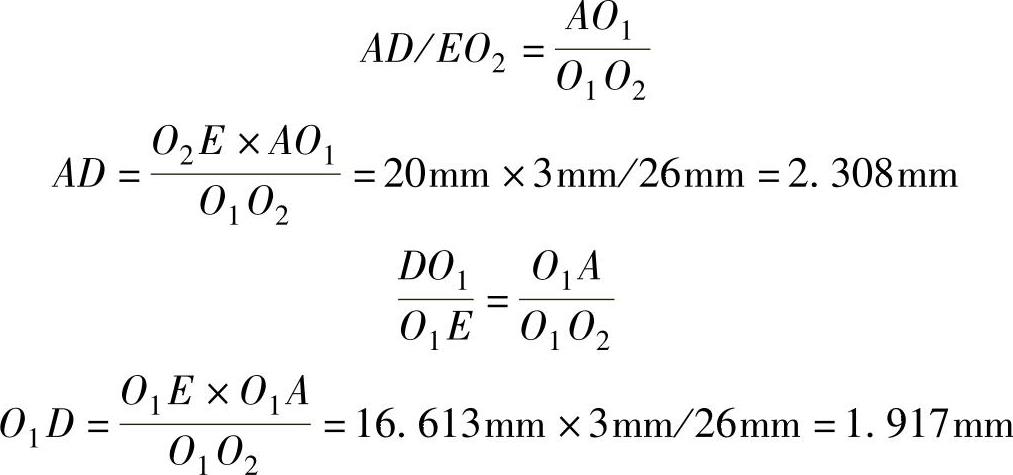

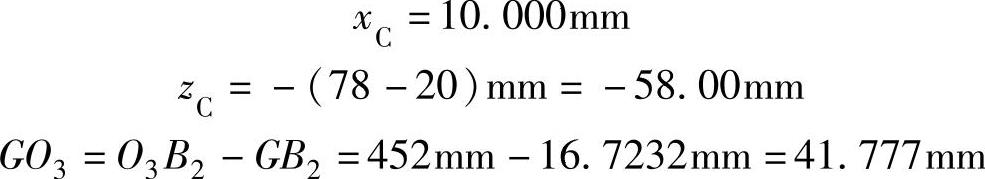

2.计算

取编程零点为W1。

在△O1EO2中,已知

O2E=29mm-9mm=20mm O1O2=29mm-3mm=26mm

O1E=(O1O2)2-(O2E)2=16.613mm

1)先求出点A坐标值及O1的I、K值,其中I代表圆心O1的X坐标(直径编程),K代表O1的Z坐标(直径编程)。

因△ADO1∽△O1EO2,则有

得点A的坐标值

xA=2×2.308mm=4.616mm(直径编程)

DW1=O1W1-O1D=1.083mm

则zA=-1.08mm

2)求圆心O1相对于圆弧起点W1的增量坐标,有

3)求点B坐标值及O2点的I、K值。

△O2HO3相似于△BGO3

在△O2FB中

O2F=(O2B)2-(BF)2=292-10.7772=26.923mm

EF=O2F-O2E=26.923mm-20mm=6.923mm

因是直径编程,有

xB=2×6.923mm=13.846mm

zB=-30.39mm

4)求圆心O2相对于点A的增量坐标。

IO2=-(AD+O2E)=-(2.308+20)mm=-22.308mm

KO2=-(O1D+O1E)=-(1.917+16.613)mm=-18.53mm

得出

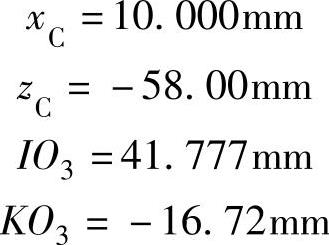

5)求点C的坐标值及IO3、KO3值。

从图1-20中可知

O3相对于点B坐标的增量

IO3=41.777mm

KO3=-16.72mm

得出

四、数控车床编程指令

1.M指令

用地址字M及两位数字表示,主要用于机床加工操作时的工艺性指令。M指令功能见表1-1。

表1-1 M指令功能

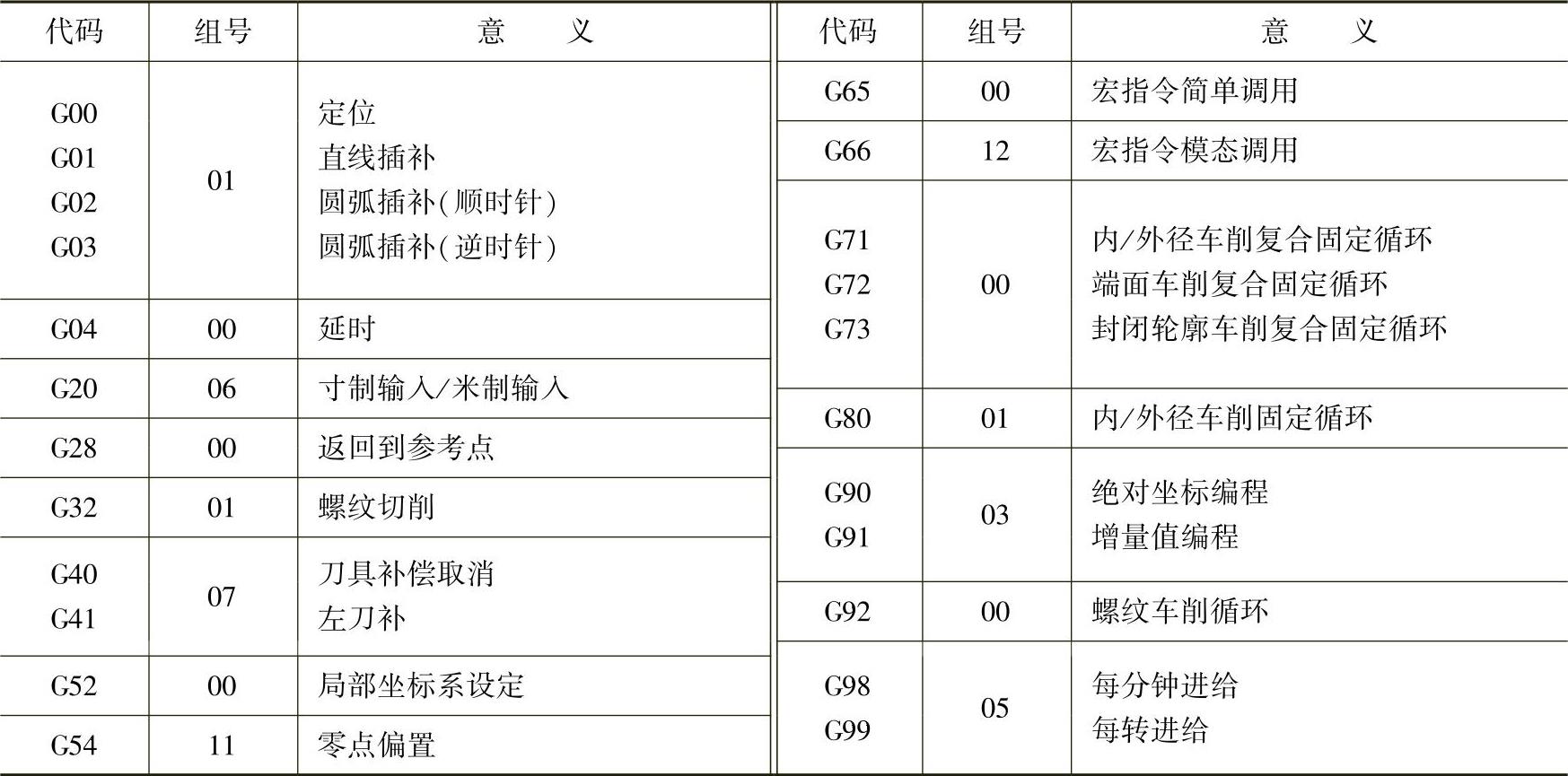

2.G指令

G指令功能见表1-2。

表1-2 G指令功能

3.与坐标系相关的G指令

1)工件坐标系设定。

2)绝对坐标方式与增量坐标方式。

3)换刀点设置。

4)返回参考点和从参考点返回。

4.与运动方式相关的G指令

1)快速点定位。

2)直线插补。

3)倒角。

4)圆弧插补。

五、编程基础(https://www.xing528.com)

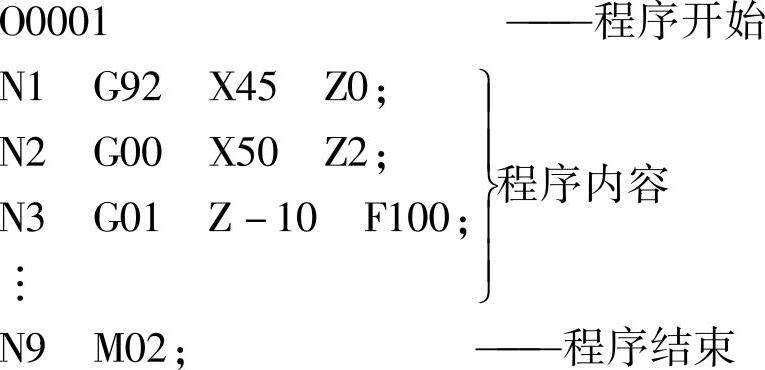

1.程序的构成

根据系统本身的特点及编程的需要,每种数控系统都有固定的程序格式。对于不同的机床,其程序的格式也不同。因此编程人员必须严格按照机床说明书的规定格式进行编程。

一个完整的程序必须包括以下三部分:

1)程序开始。常用O表示程序开始,随后写上程序名,程序名由四位数字组成,如O0000~O9999。

2)程序内容。程序内容是整个程序的核心部分,由若干程序段组成,主要用来表示数控机床要完成的全部动作。

3)程序结束。用程序结束指令M02或M30构成最后的程序段,表示该程序运行结束。

2.程序段的格式

零件的加工程序是由程序段组成的,每个程序段由若干个数据字组成,每个字是控制系统的具体指令,它是由表示地址的英文字母、特殊文字和数字集合而成。

一般程序段格式如下:

N_ G_ X_ Y_ Z_ F_ S_ T_ M_ LF

N_:程序段号;

G_:准备功能字;

X_、Y_、Z_:尺寸字;

F_:进给功能字;

S_:主轴转速功能字;

T_:刀具功能字;

M_:辅助功能字;

LF_:程序段结束。

程序段内字的说明:

1)程序段号。程序段号是用以识别程序段的编号。用地址码N和后面的四位数字来表示,如N0000~N9999,前面的零可省略,如Nl=N0001。

2)准备功能字(G功能字)。G功能是使数控机床做好某种操作准备指令,用地址G和两位数字来表示,包括G00~G99共100种。

3)尺寸字。尺寸字由地址码、“+”、“-”及绝对值(或增量)的数值构成。

尺寸字的地址码有X、Y、Z、U、V、W、P、Q、R、A、B、C、I、J、K、D和H等。

例如,X20_ Z_40;尺寸字的“+”可省略。

4)进给功能字(F功能字)。进给功能字表示刀具中心运动时的进给速度。它有两种表示方法,分别是每分钟进给量(mm/min)和每转进给量(mm/r)。

5)主轴转速功能字(S功能字)。主轴转速功能字由地址码S和在其后面的若干位数字组成,单位为每分钟转数(r/min)。例如,S800表示主轴转速为800r/min。

6)刀具功能字(T功能字)。刀具功能字由地址码T和若干位数字组成。刀具功能字的数字是指定的刀号。数字的位数由所用系统决定。

7)辅助功能字(M功能)。辅助功能表示一些机床辅助动作的指令。用地址码M和后面两位数字表示,包括M00~M99共100种。

8)程序段结束。写在每一程序段之后,表示程序结束。用符号“;”表示。

3.基本指令

(1)M03、M04、M05

M03:主轴正转。

指令格式:M03 S_。

S:主轴转速(r/min)。

M04:主轴反转。

指令格式:M04 S_。

S:主轴转速(r/min)。

M05:主轴停止。

指令格式:M05。

(2)M02、M30

M02:主程序结束,在程序的最后一段写入。

指令格式:M02。

M30:主程序结束,在程序的最后一段被写入;具有“倒带”功能,在指令程序结束的程序段执行后,控制返回到程序的开头。

指令格式:M30。

(3)M08、M09

M08:切削液开。

指令格式:M08。

M09:切削液关。

指令格式:M09。

(4)F

F:进给速度。

指令格式:G01 X_ Z_ F_;

单位:mm/min或mm/r。

(5)G90、G91

G90:绝对值编程。

G91:增量值编程。

(6)G00

G00:快速定位。

指令格式:G00 X(U)_ Z(W)_;

X(U):目标点的X方向坐标。

Z(W):目标点的Z方向坐标(X、Z表示绝对编程,U、W表示增量编程)。

G00的速度由制造商在参数中设定,所以快速移动速度不能在地址F中规定,但可由面板上的快速修调按钮来修正。G00功能的应用如图1-21所示。

图1-21 G00功能的应用——进刀

(7)G01

G01:直线插补

指令格式:G01 X(U)_ Z(W)_ F_;

X(U):目标点的X方向坐标。

Z(W):目标点的Z方向坐标。

X、Z表示绝对编程,U、W表示增量编程。

F:进给速度。

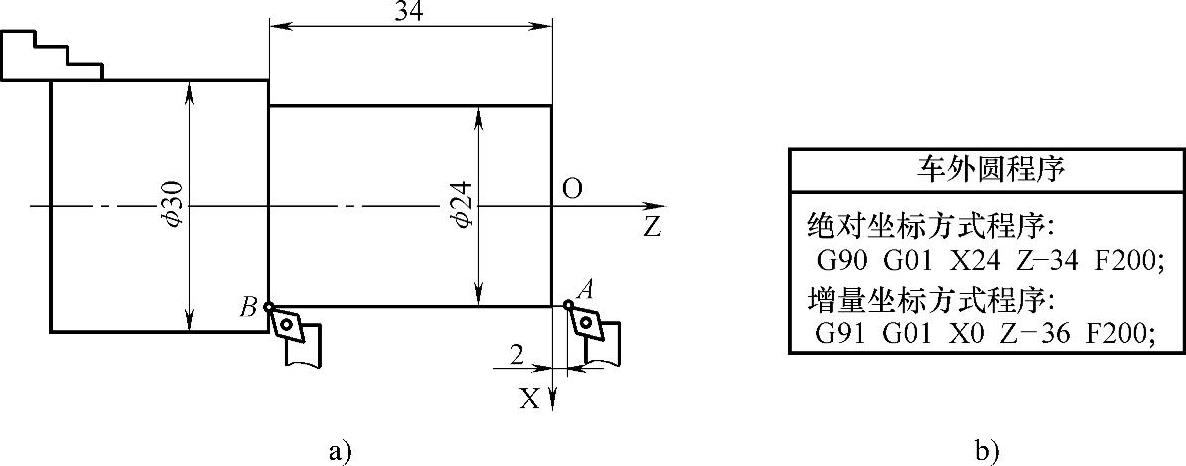

G01功能的应用如图1-22所示。

图1-22 G01功能的应用——车外圆

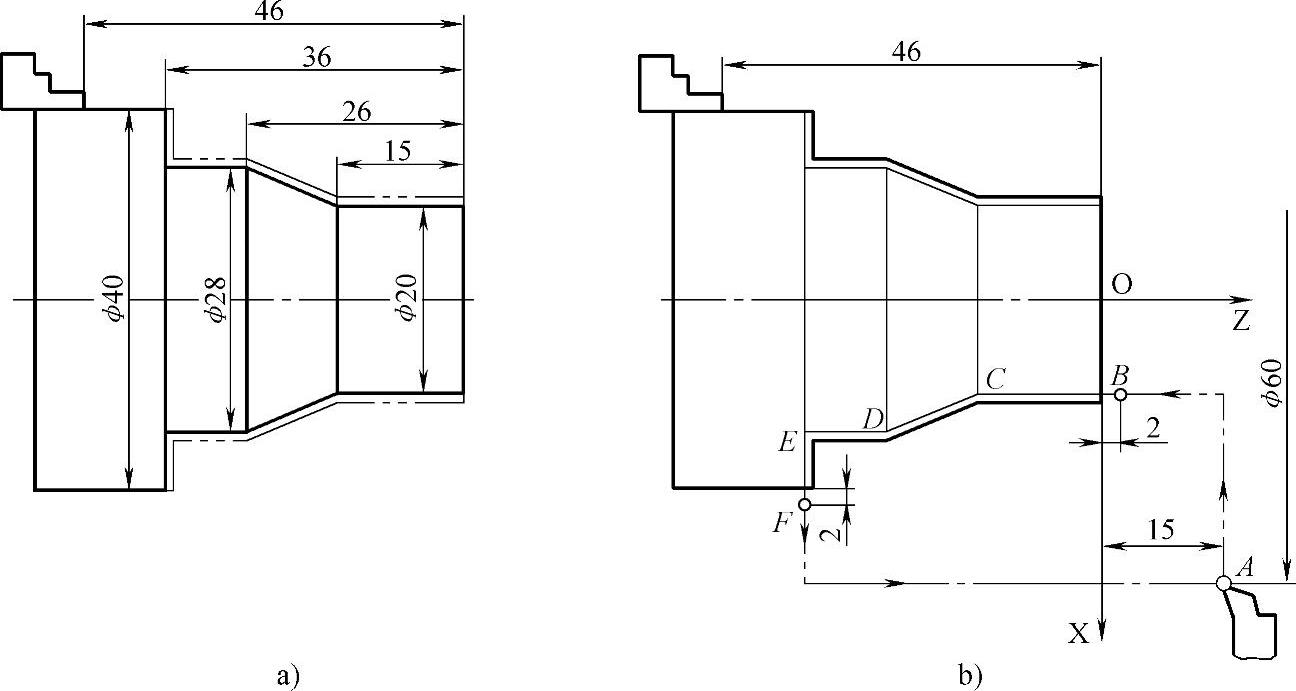

【例1-2】 图1-23a所示零件的各加工面已完成了粗车,试设计一个如图1-23b所示的精车程序。

图1-23 例1-2零件

解:

1)设置工件零点和换刀点。工件零点O设置在工件端面(工艺基准处),换刀点(即刀具起点)设置在工件的右前方点A,如图1-23b所示。

2)确定刀具工艺路线。如图1-23b所示,刀具从起点A(换刀点)出发,加工结束后再回到点A,走刀路线为A→B→C→D→E→F→A。

3)计算刀尖运动轨迹坐标值。根据图1-23b得各点绝对坐标值为A(60,15)、B(20,2)、C(20,-15)、D(28,-26)、E(28,-36)、F(42,-36)。

4)编程(略)。

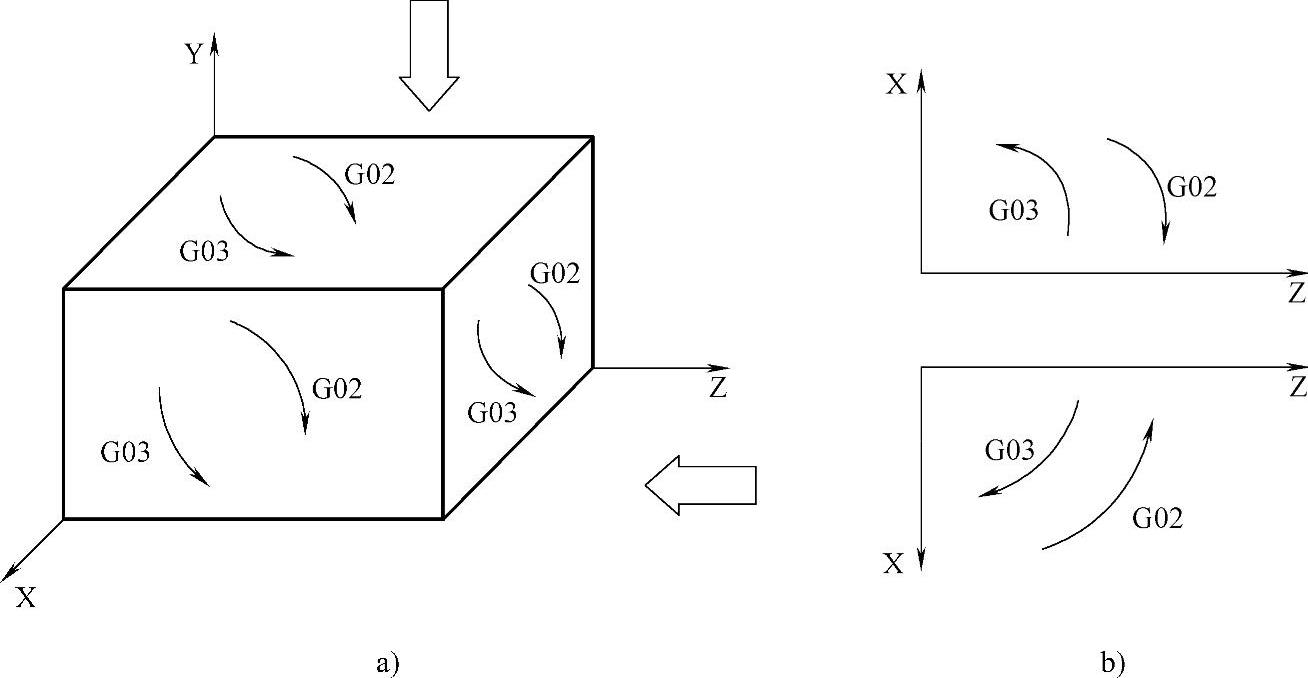

(8)G02、G03

G02:顺时针圆弧插补。

G03:逆时针圆弧插补。

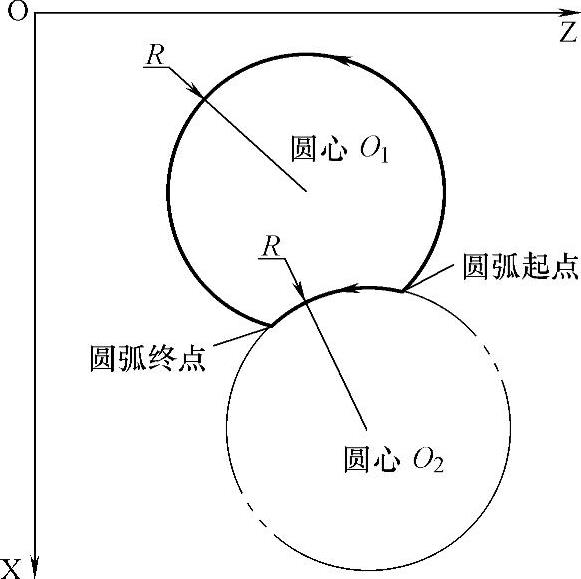

功能:该指令使刀具刀尖从圆弧起点,沿圆弧移动到圆弧终点。圆弧的方向可按图1-24给出的方向判断。格式:G02(03) ;

;

图1-24 圆弧的顺逆方向

沿与圆弧所在平面(如XOZ)相垂直的另一坐标轴的负方向(如-Y)看出,顺时针方向为G02,逆时针方向为G03。圆弧插补(说明)如图1-25、图1-26和图1-27所示。

图1-25 G02圆弧插补指令说明——直径编程

【例1-3】 车削如图1-28所示的球头手柄,写出刀尖从工件零点O出发,车削凸、凹球面的程序。

(9)G32、G92

1)G32:螺纹加工指令。

功能:G32为等螺距圆柱或圆锥螺纹车削指令,只需一个指令便可完成螺纹全部车削,如图1-29所示。

格式:G32X_ Z_ R_ F_;

2)G92:螺纹切削单一固定循环指令。

指令格式:G92X(U)_ Z(W)_ F_;

X、Z:绝对值编程时,为螺纹终点在工件坐标系下的坐标;增量编程时,为螺纹终点相对循环起点的有向距离。

图1-26 G03圆弧插补指令说明——直径编程

图1-27 用+R、-R指定圆弧

图1-28 球头手柄

图1-29 G32螺纹加工指令

F:螺纹导程。

【例1-4】 编写车削图1-30所示等距圆柱螺纹部分的粗加工程序。

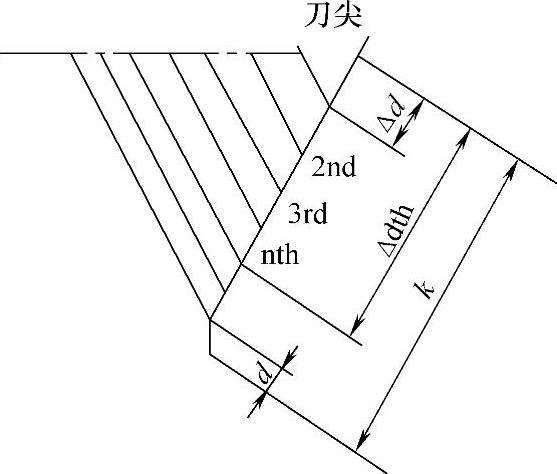

3)G76螺纹车削复合循环指令。

指令格式:G76 P(m) C(r) A(a) Q(Δdmin) R(d);

G76 X(U) Z(W) R(i) P(k) Q(Δd) F(f);

m:精加工重复次数。

r:表示斜向退刀量单位数(0.01~9.9f,以0.1f为一个单位,用00~99两位数字指定)。

图1-30 等距圆柱螺纹

a:刀尖角度。

Δdmin:最小背吃刀量,当背吃刀量Δdn小于Δdmin时,则取Δdmin作为背吃刀量。

X:点D的X坐标值。

U:由点A至点D的增量坐标值。

Z:点D的Z坐标值。

W:由点C至点D的增量坐标值。

i:锥螺纹的半径差。

k:螺纹高度(X方向半径值)。

d:精加工余量。

f:螺纹导程。

Δd:第一次粗车的背吃刀量(半径值)。

螺纹车削复合循环的走刀路线如图1-31所示,螺纹车削复合循环的背吃刀量如图1-32所示。

图1-31 螺纹车削复合循环的走刀路线

图1-32 螺纹车削复合循环的背吃刀量

【例1-5】 如图1-33a所示工件,要求螺纹精车次数为2,收尾长度为一个螺距,螺纹牙型角为60°,最小背吃刀量为0.1mm,精加工余量为0.1mm,螺距为2mm,其锥螺纹的切削复合程序如图1-33b所示。

图1-33 车螺纹

六、复合循环指令

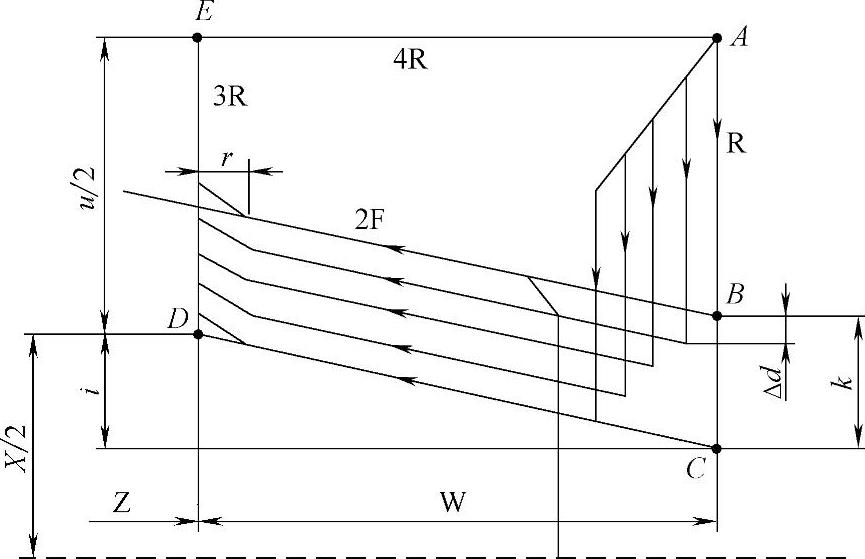

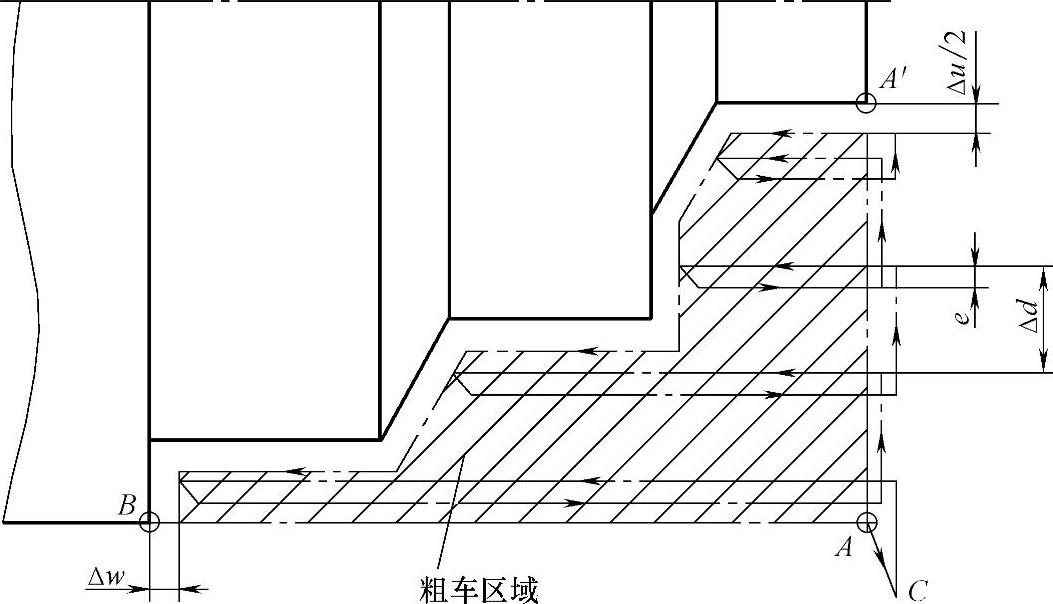

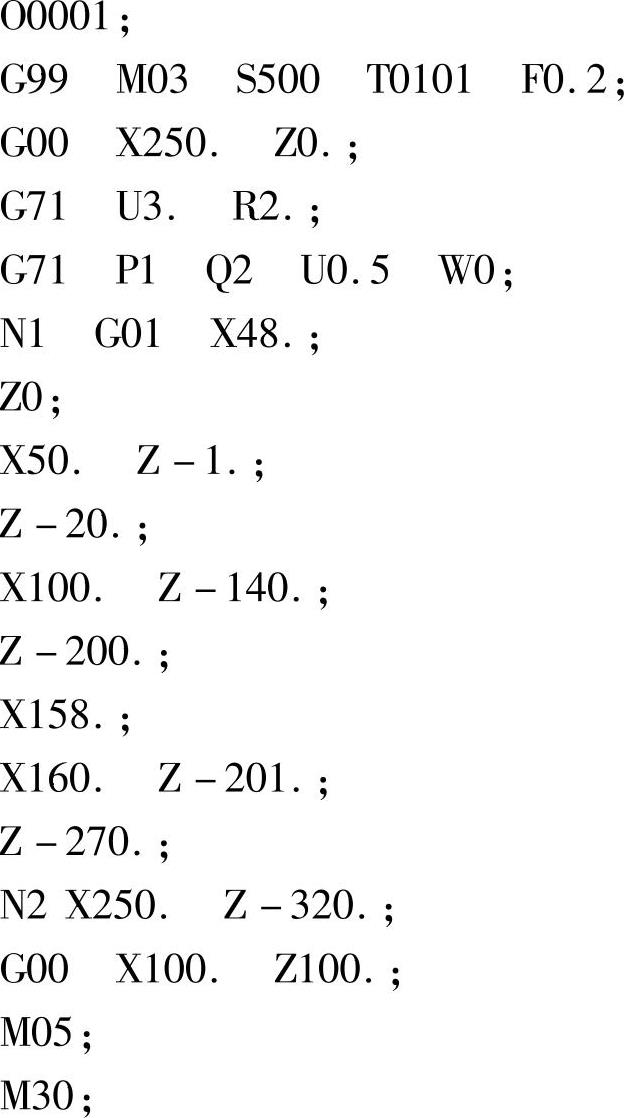

1.外径/内径粗车复合循环(图1-34)

指令格式:G71 U(Δd) R(e);

G71 P(ns) Q(nf) U(Δu) W(Δw) F(f) T(t) S(s);

图1-34 外径/内径粗车复合循环

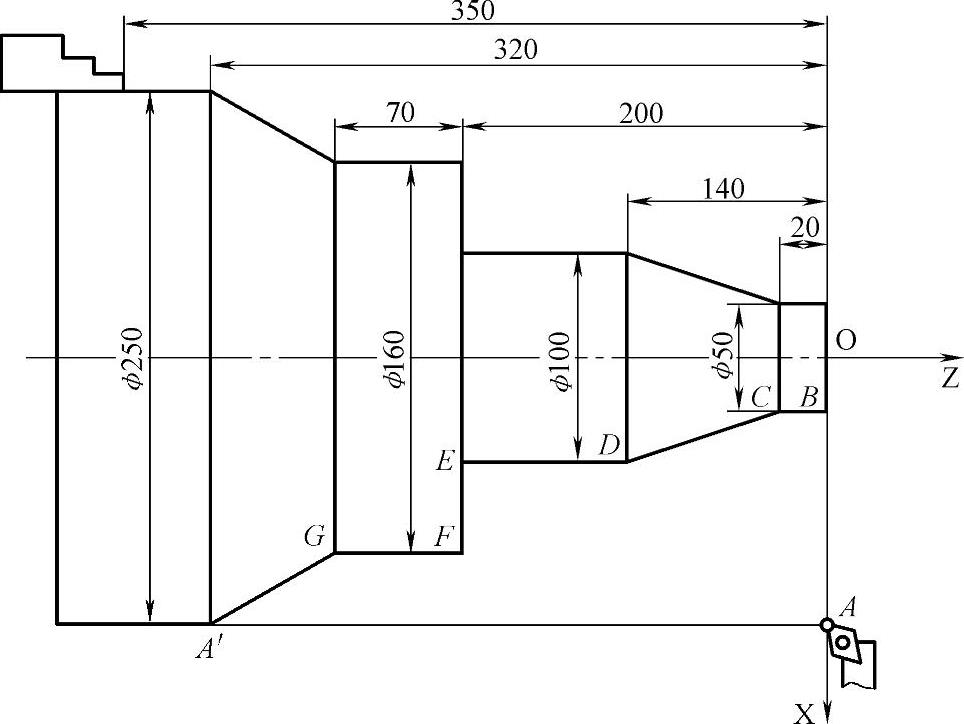

【例1-6】 如图1-35所示工件,要求加工点A到点B的工件外形。已知起始点在(250,0),背吃刀量为3mm,退刀量为2mm,X向精加工余量为0.5mm,Z向精加工余量为0。编写其外径粗车复合循环程序。

图1-35 外(内)径粗车复合循环示例

外径粗车复合循环的程序如下:

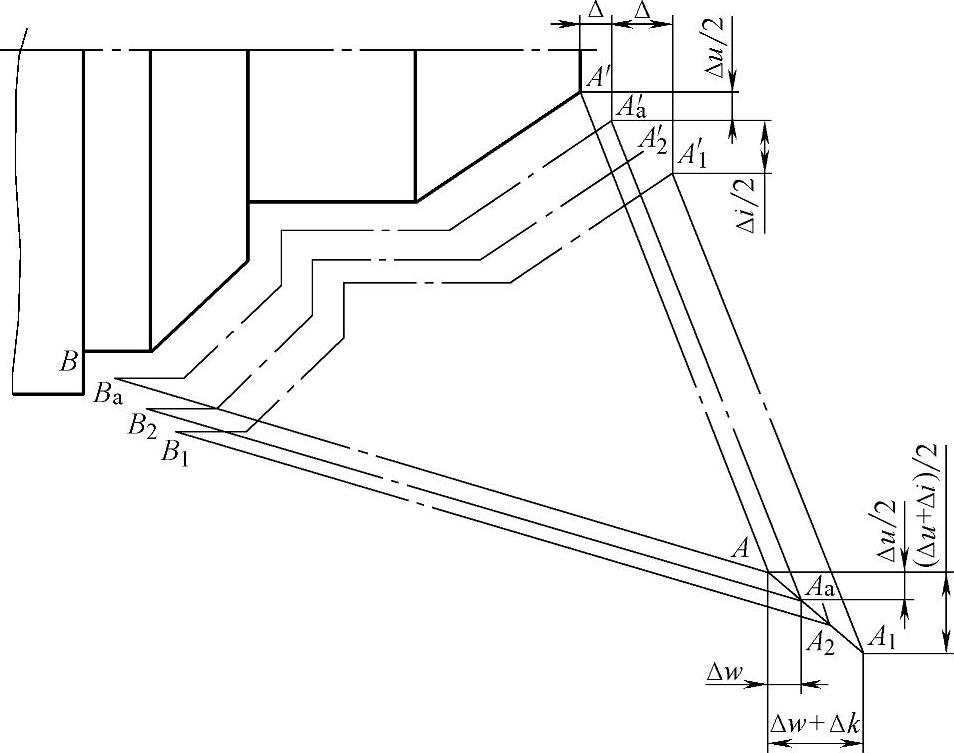

2.端面粗车复合循环(图1-36)

指令格式:G72 W(Δd) R(e);

G72 P(ns) Q(nf) X(Δu) Z(Δw) F(f) T(t) S(s);

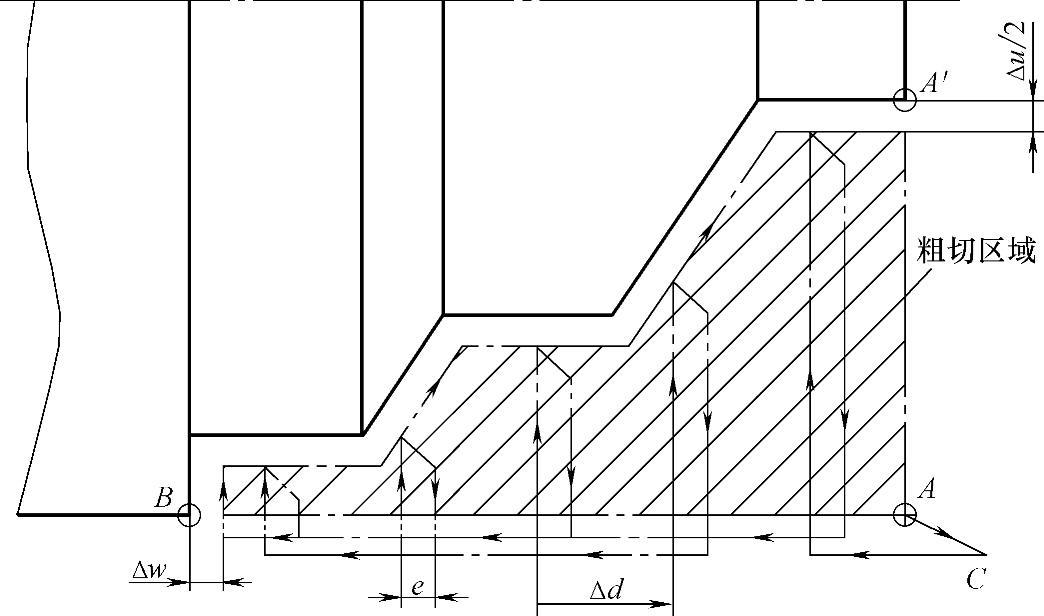

3.闭环车削复合循环(图1-37)

指令格式:G73 U(Δi) W(Δk) R(d);

G73 P(ns) Q(nf) U(Δu) W(Δw) F(f) T(t) S(s);

图1-36 端面粗车复合循环

图1-37 闭环车削复合循环

4.外径/内径精车循环

指令格式:G70 P(ns) Q(nf);

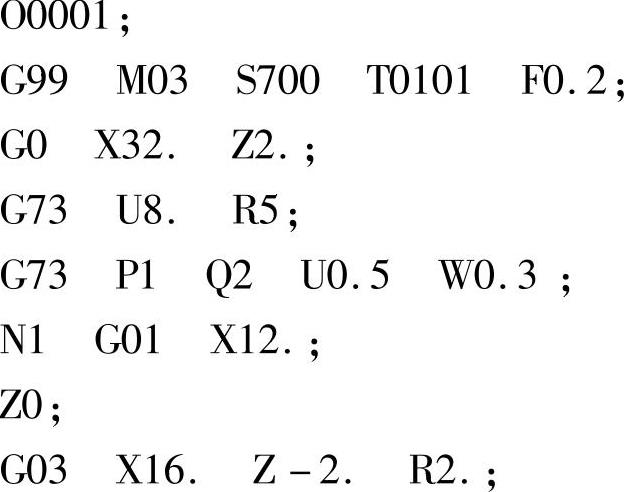

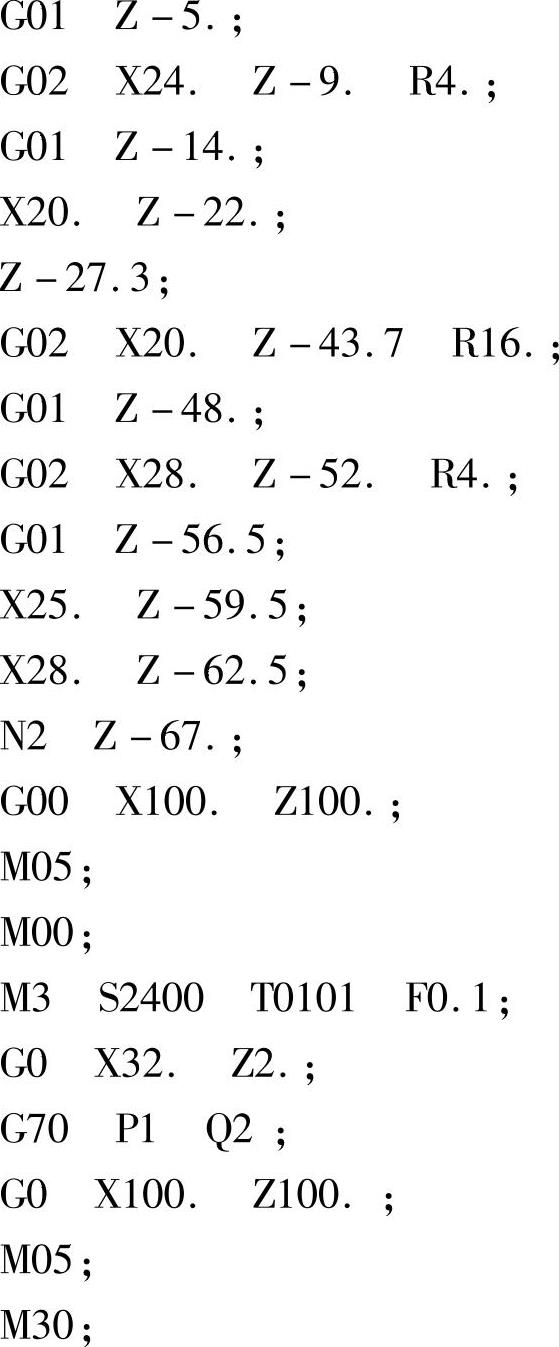

【例1-7】 如图1-38所示工件,要求加工该工件的外形。已知Δi=8mm,Δk=0,d=5mm,Δu=0.5mm,Δw=0.3mm,编写其外径粗车复合程序。

图1-38 闭环车削复合循环

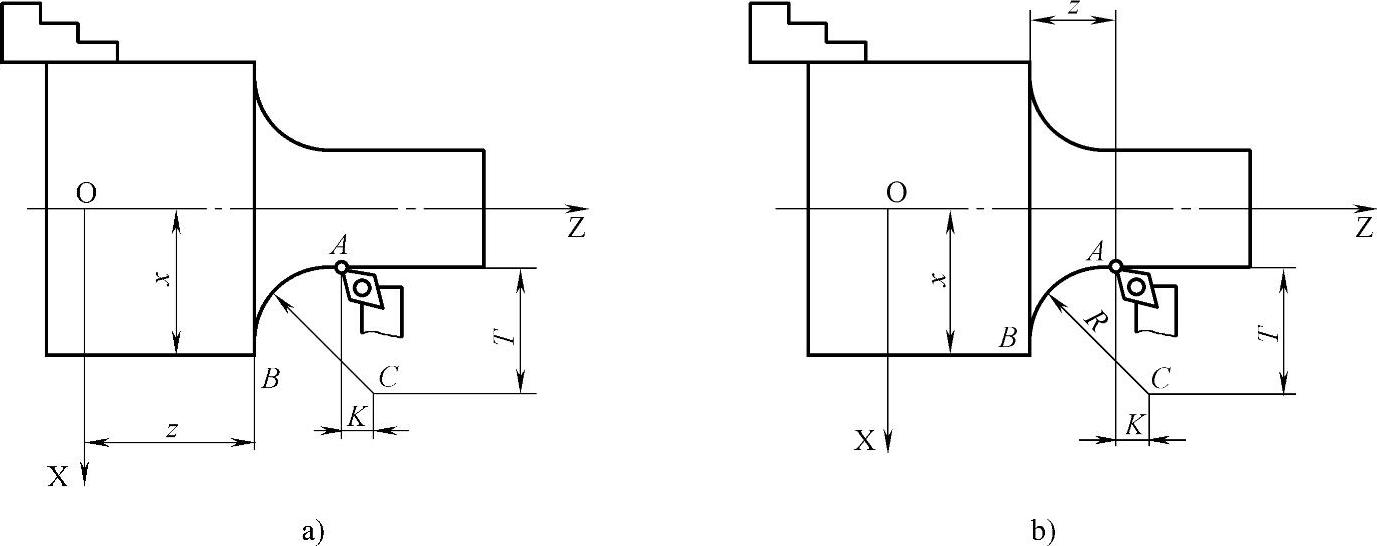

七、刀具补偿指令

1.刀具补偿的目的

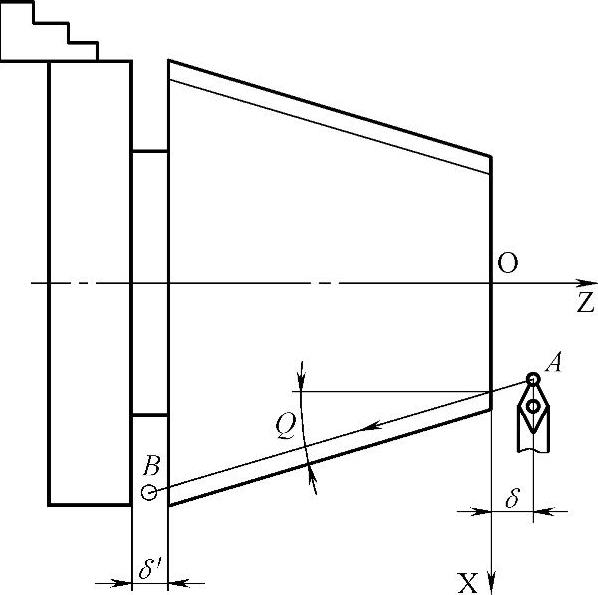

刀具补偿的目的如图1-39~图1-42所示。

图1-39 刀尖图

图1-41 车削圆弧面产生的误差

图1-40 车削圆锥产生的误差

图1-42 半径补偿后的刀具轨迹

2.刀具半径补偿指令

指令格式:G40、G41、G42

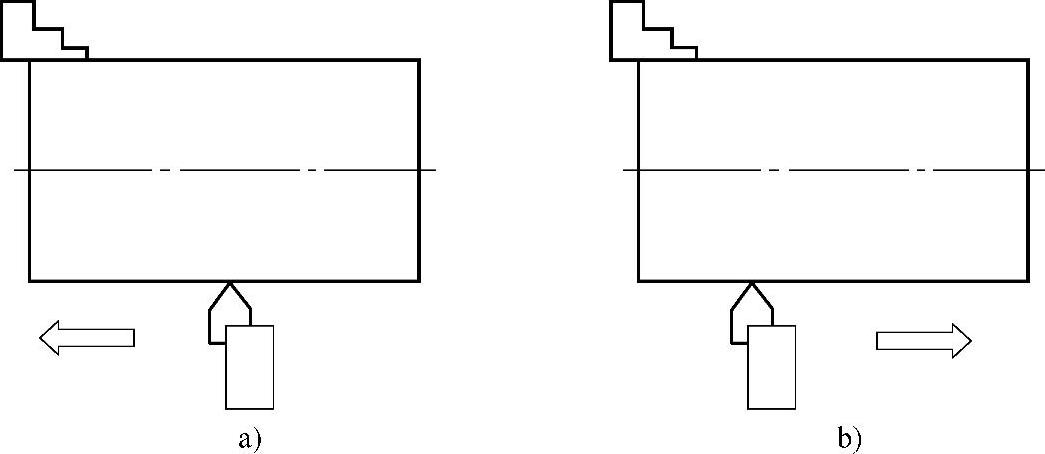

功能:G40为取消刀具半径补偿指令;G41为刀具半径左补偿指令;G42为刀具半径右补偿指令。顺着刀具运动方向看,刀具在工件的左边,称为左刀补,如图1-43a所示;顺着刀具运动方向看,刀具在工件的右边,称为右刀补,如图1-43b所示。

图1-43 刀具半径补偿

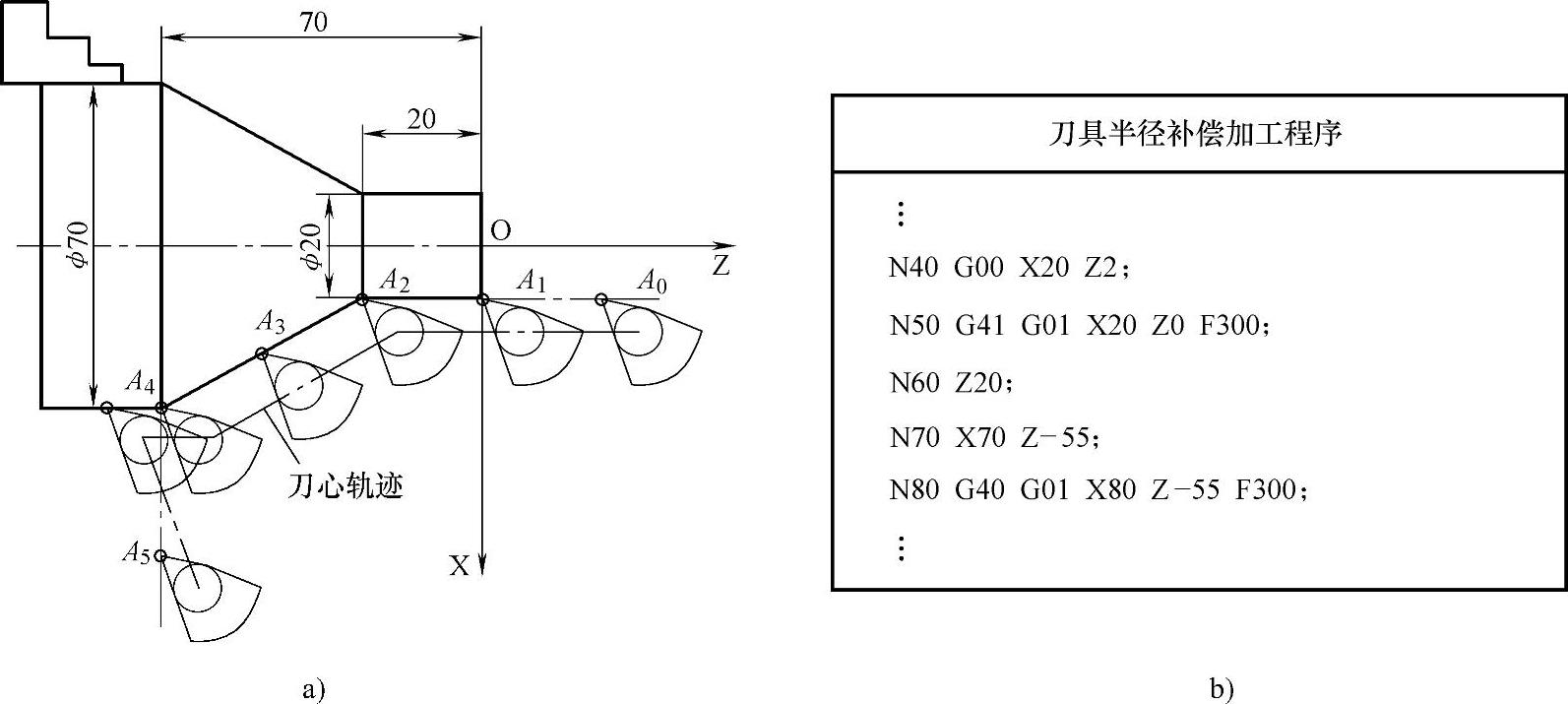

如图1-44a所示的工件,为保证圆锥面的加工精度,采用刀具半径补偿指令编程,其程序如图1-44b所示。

延伸拓展

车削加工中刀尖半径补偿的应用。

1)对于某些形状精度要求高的锥面、球面等形面,必须应用刀尖半径补偿(圆柱面和端面不需要)。

2)刀尖半径补偿建立。刀具由起刀点以G00、G01方式接近工件,刀具偏置方向由G41或G42确定。注意:不能跟在G02、G03后面。

图1-44 半径补偿指令编程

3)在车削固定循环(G71、G72、G73)中,粗加工过程中不进行补偿,在精加工中,才进行补偿。

4)在使用G28返回参考点命令时,为保证安全,刀具补偿(形状和刀尖半径)最好取消。

5)刀尖半径补偿有两组数据,一组为刀尖圆弧半径值,另一组为刀尖方向值。

刀尖方向值:由刀尖中心看假想刀尖的方向。有数字号码与其对应。当刀尖中心与假想刀尖一致时,编号为0和9。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。