1.拉刀的服役条件和技术要求

拉刀是低速、断续、轻切削的工具,在切削过程中拉刀承受很大的拉应力,主要的破坏形式是齿部磨损,有时也会出现拉断等情况,因此制造拉刀的材料首先必须具备很高的耐磨性和较高的韧性,还要有很高的抗拉强度。拉刀热处理后需要磨削加工,因此材料的可磨削性要好。拉刀一般由通用的高速钢制造,不太重要的拉刀有时也采用合金工具钢制造。

拉刀热处理后的硬度要求:切削齿、精切齿部分为63~67HRC;前后导向部分≥50HRC;柄部为40~52HRC。

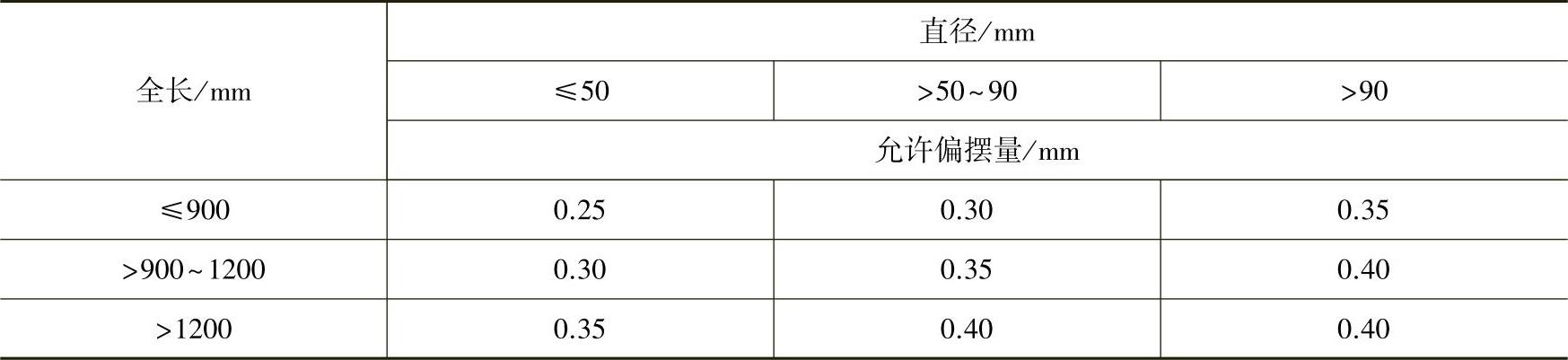

拉刀热处理后的允许偏摆量见表5-3。

表5-3 拉刀热处理后的允许偏摆量

2.拉刀的热处理工艺

拉刀淬火加热通常用盐浴炉,回火用电阻炉或盐浴炉。拉刀热处理的工艺路线为:预热→淬火加热→淬火冷却→热矫直→(清洗)→回火(热矫直)→回火→柄部处理→清洗→检查→表面处理。

(1)预热 一般拉刀在800~870℃预热一次,预热时间为加热时间的2~3倍。拉刀直径≥60mm时,需经550~600℃低温预热,保温1h以上(空气炉),然后进行中温预热。

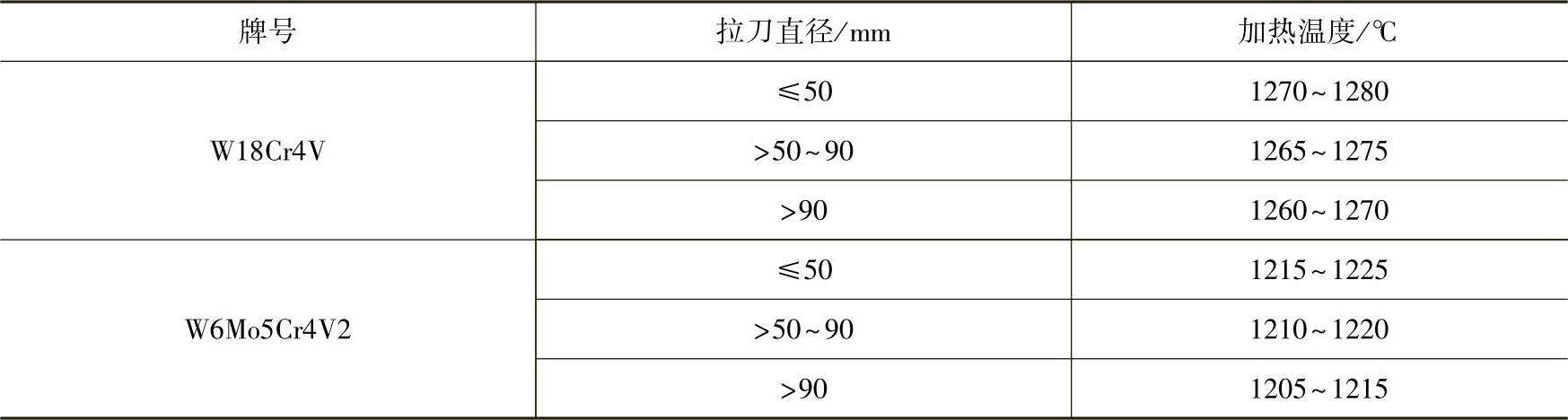

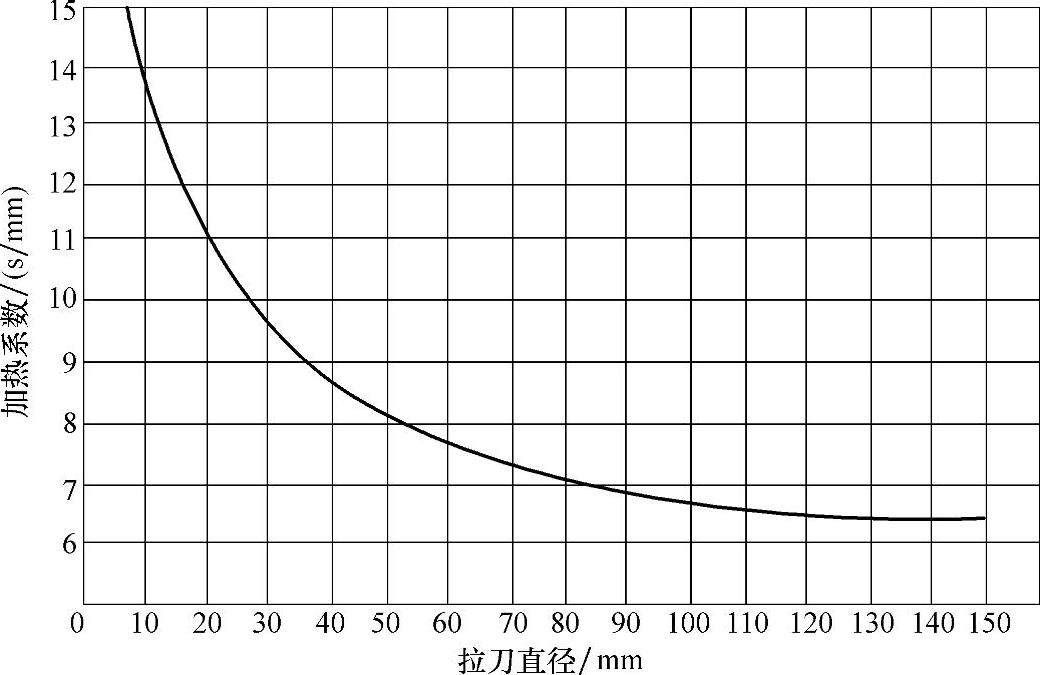

(2)淬火加热 在保证硬度合格的前提条件下,为减少淬火畸变应选择较低的淬火温度和较长的保温时间。拉刀的淬火加热温度可参考表5-4选择。拉刀淬火加热保温时间的加热系数如图5-13所示。

表5-4 拉刀的淬火加热温度

(3)淬火冷却 根据生产现场的条件和需要,拉刀的淬火冷却可在以下的冷却方式中选择:

图5-13 拉刀淬火的加热系数

1)油冷。拉刀在淬火加热后浸入60~120℃的热油中,待拉刀表面冷却到200~300℃后(小拉刀应取上限),取出热矫直。为减少拉刀淬火畸变,应注意油槽温度的均匀性,并使用静止的油淬火。

2)短时间等温。拉刀在580~620℃的盐浴中分级,待表面温度冷却到650~700℃时,转入240~280℃的硝盐中等温30~40min,再取出热矫直。直径较大(直径≥70mm)的拉刀应采用二次等温,即在580~620℃保持后,转入等温炉前,需在540~550℃盐浴中保持。

3)长时间等温。拉刀在580~620℃的盐浴中分级冷却后,在240~280℃等温3h,以后空冷至室温,清洗后冷矫直。

上述油冷和短时间等温的大型拉刀,在冷却到200℃左右时,将导向部分浸入中温盐浴中加热(浸入深度20mm),可减少顶尖孔开裂的危险。同时,在拉刀冷至室温前,不能清洗,清洗时应将水煮沸,以防产生开裂。

(4)回火 拉刀回火温度为550~570℃,保温1~3h,一般回火2次。长时间等温冷却的拉刀回火4~5次。回火应及时,一般拉刀冷至室温后在2~4h内回火。易开裂的大型拉刀应在冷至室温前(150℃左右)就回火,需回火4次。

(5)柄部处理 柄部处理加热温度为890~910℃,保温时间按12~18s/mm计算,淬火采用油冷或在250℃左右的硝盐中冷却,小型拉刀可采用空冷。

3.拉刀的矫直

矫直是拉刀热处理的关键工序,需要很高的操作技巧和非常丰富的实践经验,拉刀热处理的成败与否多取决于能否很好地完成矫直操作。拉刀矫直前,先正确找出弯曲部位、弯曲方向和弯曲量,然后根据拉刀的尺寸和工序选择不同类型的压力机。

(1)淬火后的热矫直 分以下两种情况:

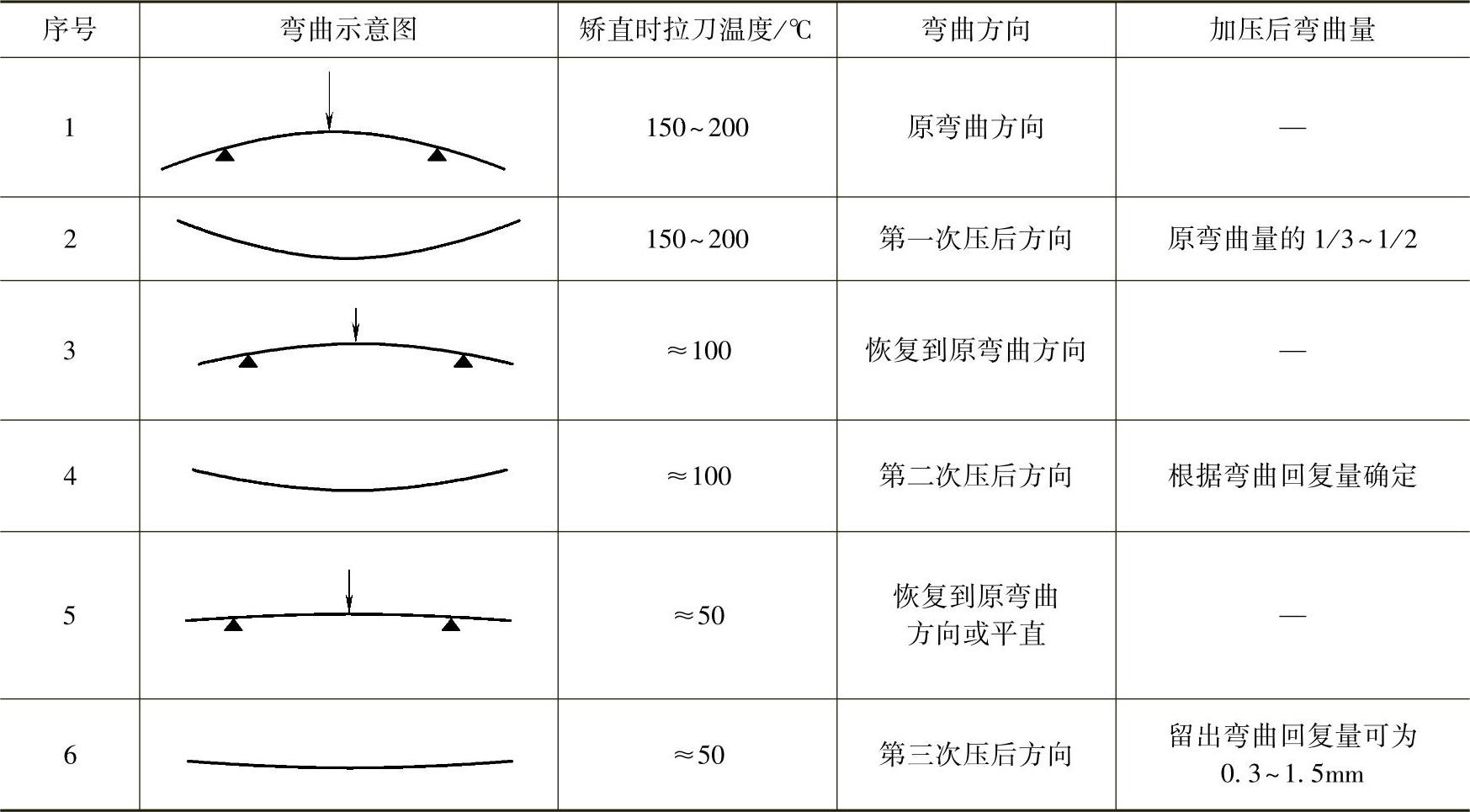

1)单方向弯曲的拉刀。一般可按表5-5给出的步骤矫直。最大弯曲量多位于前导向部和刃部的前几个齿。每次加压时,拉刀受力点应沿同一方向(各截面偏摆最高点的连线),并自精切齿向柄部移动。刃部长度在1000mm左右者压4点,刃部长度750mm者压3点,刃部长度500mm以下者压2点或1点。

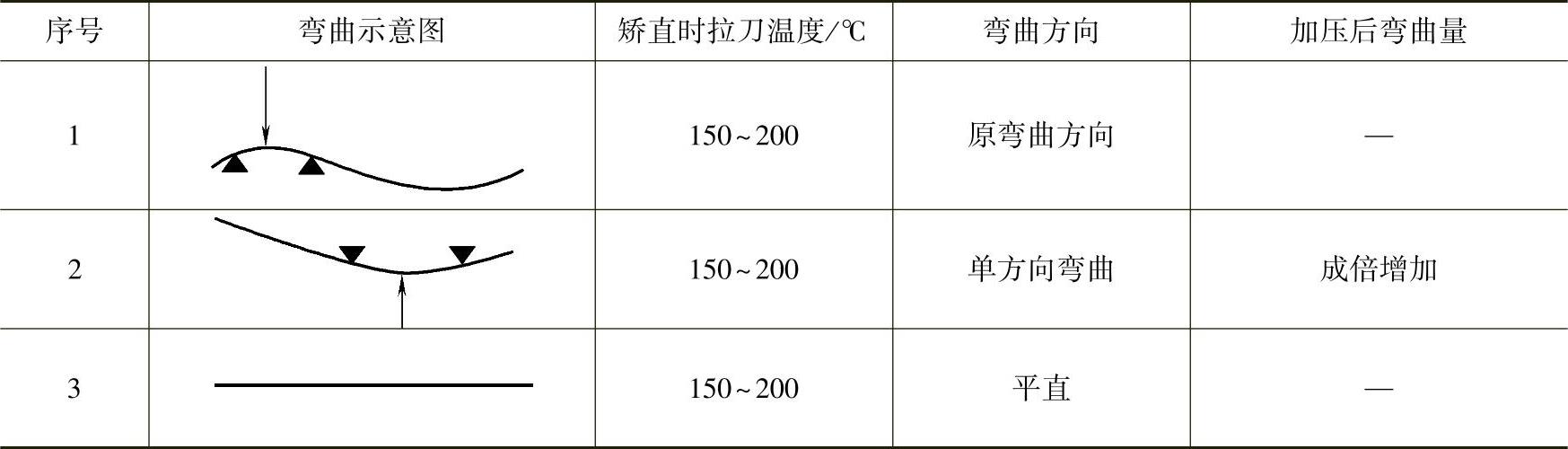

表5-5 单方向弯曲拉刀热矫直的顺序

(https://www.xing528.com)

(https://www.xing528.com)

注:1.细长拉刀或大直径拉刀应增加矫直次数为4~5次。

2.油冷却的拉刀,第一次加压后应达到平直,以观察弯曲恢复方向,并增加一次矫直。

2)S形(波形)弯曲的拉刀。对S形弯曲的拉刀开始矫直时,可按表5-6给出的步骤压成单向弯曲,然后按表5-5给出的步骤继续矫直。

表5-6 S形弯曲的拉刀热矫直开始顺序

(2)回火后热矫直 拉刀回火后弯曲会回复,可在出炉后,在螺旋式压力机上进行热压热矫直。回火热矫直的效果以第一次回火后进行矫直为好,以后逐渐减弱。一般拉刀回火后冷至400℃左右(细长拉刀的温度可高些)开始加压。拉刀在压力下冷却使弯曲得到矫直,通常在冷至室温前卸去应力。如果在热矫直后有回火工序,则将拉刀向反方向压过一些,以备在回火后弯曲的回复。

(3)精修矫直 回火和柄部处理后的拉刀,如仍未达到弯曲允许值,可选择以下方法精矫:

1)将直径和弯曲量基本相同的两支拉刀,凸面对凸面靠拢,在最高点中间垫一淬硬的钢块,然后用铁丝将柄部和精切齿部扎紧,使拉刀产生与原变形方向相反的弹性变形,在回火过程中即发生部分塑性变形,而达到矫直的目的。

2)利用在柄部与前导部之间未淬硬部位加压的方式,使拉刀形成波形弯曲,从而保证柄部和刃部偏差均在公差范围之内。

4.关于拉刀的淬火裂纹

大直径拉刀热处理开裂是拉刀热处理的重大难题之一,直径为150~200mm的大拉刀由于碳化物偏析严重,原材料又不能改锻,因此热处理时更容易开裂。

拉刀的淬火裂纹主要有以下几种类型:

1)纵向裂纹。由于碳化物带是沿拉刀的纵向方向分布的,严重的碳化物偏析使材料的强度降低,热处理时很容易沿碳化物偏析严重的方向产生裂纹,这种裂纹较宽较长。

2)横向裂纹。这种裂纹沿拉刀的横断面方向产生,通常在拉刀不同截面的过渡处产生。大直径拉刀的后柄部与直径的比差较大,通常是1∶3。小直径部分是材料的心部,碳化物偏析严重,强度低,是拉刀的薄弱环节,极容易产生横向裂纹。

3)顶尖孔裂纹。顶尖孔处于材料的心部,碳化物偏析最严重,强度低,最容易产生裂纹。同时,顶尖孔处于后柄部,直径小,淬火冷却速度快,产生较大的应力,容易形成裂纹。

避免大直径拉刀产生淬火裂纹的措施,主要是改进淬火工艺和回火工艺。

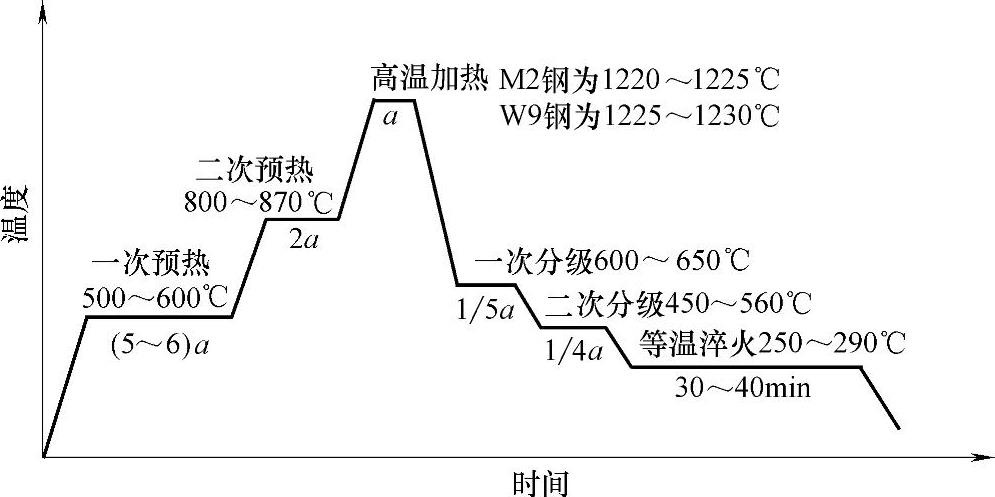

(1)改进淬火工艺 采用如图5-14的淬火工艺,其要点如下:

1)缓慢加热。第一次预热,温度为500~600℃,预热时间是加热时间5~6倍;第二次预热,温度为800~870℃,预热时间是加热时间的2倍;淬火加热选择中下限的淬火加热温度,W6Mo5Cr4V2高速钢为1120~1125℃,保温时间系数为8~15s/mm。

2)多次分级。第一次分级:600~650℃,1/5淬火加热时间;第二次分级:450~560℃,1/4淬火加热时间;第三次分级:250~290℃(等温),30~40min。

3)柄部及时退火。拉刀出等温槽后移至中温盐浴炉中,进行柄部退火,可以有效防止顶尖孔开裂。中温炉的温度为800~850℃,保温时间为6min。

4)热矫直,自行保温。拉刀冷却至160℃左右进行热矫直,矫直后在不加温的井式炉中缓慢冷却,冷却到到50℃以后取出。

图5-14 大直径拉刀淬火工艺曲线

注:a=8~15s/mm。

(2)改进回火工艺 拉刀进入回火炉之前应在250~290℃预热30~40min。回火冷却:拉刀第一次回火出炉后用耐火纤维包住拉刀截面过度处,缓慢冷却,防止由于第一次回火后大量残留奥氏体转变而开裂,第二次和第三次回火则不必将该处包起来。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。