1.丝锥的热处理

丝锥属于低速、轻切削工具。丝锥通常的失效形式是由于齿尖磨损,导致切削阻力增大,无法切削,甚至造成扭断,因此对丝锥来说材料的韧性和耐磨性的要求是最重要的,对热硬性的要求不是很高。

由于应用的场合不同,丝锥应该选择不同的材料制造。手用丝锥通常用高碳钢或合金工具钢制造,机用丝锥一般都采用高速钢制造。由于制造的材料不同,因此热处理方法也不同。

(1)机用丝锥的热处理 机用丝锥通常用高速钢制造,这在不同的国家都有一个发展过程。在日本机用丝锥的材料较早采用W18Cr4V高速钢,后来改用M2(W5Mo5Cr4V2),再后来又改用M7(W2Mo9Cr4V2)高速钢。在美国机用丝锥的材料由早年的M1(W2No8Cr4V)高速钢,发展到后来的M2高速钢,再到后来采用M7高速钢。在欧洲机用丝锥材料则多以M2高速钢为主流。

由于高强钢、不锈钢和难加工材料的增加及数控机床和加工中心等高精度、高效加工设备的发展,要求工具要有高精度和长寿命,对于这些设备上用的机用丝锥各国都采用性能较好的高速钢制造,如采用钴高速钢和粉末高速钢制造。

高速钢制造机用丝锥的热处理比较简单,这是由于机用丝锥大都是热处理后再磨削螺纹,进行热处理的只是丝锥的毛坯,因此在热处理时对畸变和表面脱碳等要求都不太严格,只是在国外比较强调丝锥热处理后的韧性对保证其寿命的重要性,因此热处理时应该做到硬度、强度和韧性的良好配合。同时,很多国家都建议对机用丝锥进行表面处理,较早时建议对机用丝锥进行蒸汽处理和渗氮处理,后来建议对机用丝锥进行氮化钛物理涂层,以便提高丝锥的寿命。

(2)手用丝锥的热处理 手用丝锥是在手工和低速切削的条件下使用的工具,主要失效形式是齿尖磨损,因此齿部要求高的硬度和耐磨性。由于切削时丝锥要承受较大的摩擦力和扭转力,因此丝锥要求较高的整体强度和较高的韧性。

国内专业工具厂生产的手用丝锥多采用T12高碳钢制造,各种规格丝锥的硬度要求有所不同,小规格丝锥硬度仅为59~61HRC,大规格丝锥硬度为61~63HRC。丝锥的柄部硬度为30~45HRC。丝锥热处理后要求有较细的金相组织,淬火马氏体应<3级。

T12钢制手用丝锥的淬火应在脱氧良好的盐浴炉中加热,淬火加热温度为770~790℃。丝锥的淬火冷却根据规格的不同采用不同的方法:

M12以下的手用丝锥在200~220℃硝盐中等温30~40min。

M12~M25的手用丝锥在180℃分级冷却后在硝盐中进行等温。

M25以上的大规格手用丝锥应该采用先在水中冷却,然后在油中冷却的双介质淬火方法。

专业工具厂生产的手用丝锥多采用滚压法制造。在原材料与滚丝尺寸正常的情况下,较大规格(>M8)的手用丝锥采用较高的淬火加热温度和较低的等温温度,以便得到较高的淬火硬度和较深的淬火深度。较小规格的丝锥采用较低的淬火温度和较高的等温温度,以便得到较高韧性。

滚压丝锥热处理的关键是如何保证处理后丝锥的中径尺寸合格。进行等温处理的丝锥,应根据处理前丝锥毛坯尺寸的不同采用不同淬火加热温度和等温温度。滚压后中径尺寸接近上限的丝锥,应在保证硬度的前提下,采用下限淬火温度和上限等温温度,以便减少中径尺寸淬火回火后的增量。中径尺寸接近中下限者,应在保证金相组织合格的前提条件下,采用上限淬火加热温度和下限等温温度,以便增加淬火回火后的尺寸增量。

在等温冷却时应控制好等温时间,等温后冷至室温检查硬度,根据淬火硬度确定回火工艺。通常丝锥的回火工艺为180~220℃回火,回火时间为1.5~2h。

由于手用丝锥淬火时柄部与刃部一起硬化,淬火后必须进行柄部退火。柄部退火可以采用高频加热,也可以采用盐浴加热。盐浴加热是在600℃的盐浴中加热10~60s后进行水冷。加热时只允许柄部的1/3~1/2浸入盐浴中。

国内也有的工厂采用GCr6钢制造手用丝锥。还有人曾试验对GCr6钢先进行调质,然后再按正常工艺淬火。调质方法是采850℃加热淬火,然后在540~560℃进行高温回火。据称,这样处理可以改善材料的质量,丝锥的寿命平均约为未调质处理丝锥的2倍。

2.圆板牙的热处理

圆板牙属于手用低速连续切削的螺纹工具,主要失效形式是板牙的齿部磨钝,致使切削阻力增大,无法切削,因此圆板牙的齿部要有较高的耐磨性。同时,齿部不能太脆,因此也要有一定的韧性,这就要求圆板牙的硬度要适中,通常合金工具钢制造的圆板牙硬度应控制在60~63HRC。

圆板牙通常由合金工具钢制造,国内专业工具厂生产的圆板牙多用9SiCr钢制造。国外在切削难加工材料时,或在大量生产的条件下为使圆板牙有较长的寿命,也采用高速钢制造。据报道,日本最早制造圆板牙的材料为高碳工具钢,后转向合金钢,现在主要使用合金工具钢。对难加工材料,或要求耐磨性较高,寿命较长的圆板牙采用高速钢制造。

圆板牙的淬火通常在盐浴炉中进行加热,由于9SiCr材料有较强的脱碳敏感性,圆板牙的齿部比较尖锐,容易产生脱碳,因此用于圆板牙淬火加热的盐浴预先必须进行彻底校正。

9SiCr钢制圆板牙的淬火温度范围通常为850~870℃。由于圆板牙的齿部处于圆棒料的中心部位,而大直径钢材的中心组织比小直径的钢材的中心组织差,因此大规格的圆板牙常采用稍低的淬火温度。

圆板牙淬火冷却是在硝盐中进行短时间的等温处理,等温时间为30~45min。等温温度应该根据圆板牙的规格大小进行选择:

M1~M2.5的为160~170℃;M3~M5的为170~180℃;M6~M9的为180~190℃;M10~M15的为190~200℃;M16~M24的为200~210℃。

在圆板牙热处理过程中,螺纹中径的控制是技术关键。控制圆板牙中径的方法主要是根据圆板牙的的规格大小不同,采用不同的等温温度。提高等温温度容易使板牙螺纹中径长大,反之则使中径缩小。在实际生产中,大规格圆板牙趋向于缩小,小规格圆板牙趋向于长大。因此,大规格圆板牙的等温温度比小规格的高。通过调解等温温度可以控制圆板牙螺纹的中径尺寸。

圆板牙的回火温度为190~200℃,回火保温时间为90~120min。根据其淬火后硬度的不同来适当调节回火温度和回火保温时间。

3.搓丝板的热处理

搓丝板是用于滚压螺纹的工具,工作时齿部承受的很大的挤压力和比较强烈的冲击力。搓丝板通常因为齿尖的磨损或齿面的疲劳破坏而失效,因此搓丝板要求齿部有较高的耐压强度、耐磨性以及较高耐疲劳性能。国内常用的搓丝板材料为9SiCr钢或Cr12MoV钢。(https://www.xing528.com)

(1)9SiCr钢制搓丝板的热处理 9SiCr钢制搓丝板热处理后的硬度要求:在齿根以下3~5mm以内的硬度为58~61HRC,要求淬火组织细小,淬火马氏体应<3级。

9SiCr钢搓丝板淬火的第一个关键技术是保证搓丝板的齿尖不脱碳。这是因为搓丝板的齿尖比较锐利,容易产生脱碳,而9SiCr钢又有较强的脱碳敏感性,因此用于搓丝板淬火加热的盐浴预先必须进行良好的校正。

9SiCr钢搓丝板的淬火加热温度为860~870℃,淬火冷却在硝盐熔液中进行。根据搓丝板规格尺寸的不同采用不同的冷却温度:规格尺寸<M16的在170~180℃硝盐这冷却,规格尺寸>M16的在油中冷却。

9SiCr钢搓丝板的回火温度为210~230℃,回火保温时间为2~3h。

9SiCr钢搓丝板淬火的另一个也是比较难解决的技术关键是如何保证搓丝板淬火后的畸变达到技术要求。在搓丝板的制造过程中,滚压齿形时由于金属塑性流动阻力的影响,使齿面形成中部外凸的形状。淬火时希望形成齿面内凹趋向,以抵消挤压成形时造成的外凸形状。

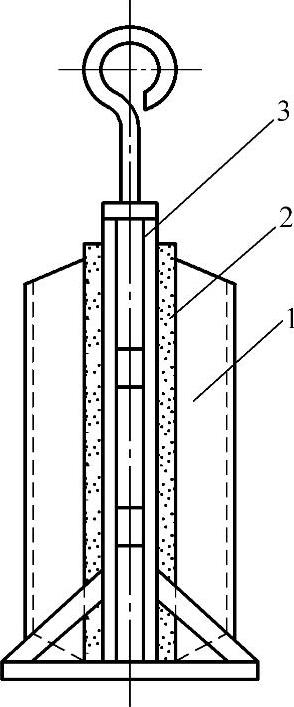

搓丝板采用盐浴淬火时,常用提高齿面冷却速度的方法使齿面产生内凹,这可借助图5-2所示的夹具来实现。由于两块搓丝板背对背相靠,齿面向外,并在背部垫有一定厚度的钢板,从而使齿部形成比背面较快的冷却速度。一般通过背部垫不同厚度的钢板来达到调解冷却速度的目的,大规格的搓丝板应采用较薄的钢板。

如果搓丝板产生内凹超差,可采用背面热点法矫正。为防止热点引起裂纹,搓丝板先在180℃硝盐中预热30~60min,然后取出擦去表面附着的盐,悬空放置,用氧-乙炔火焰热点矫正,热点矫正处表面的温度和热影响区的温度以不影响内部硬度为原则,热点矫正后空冷。搓丝板热点矫正后应在180~200℃进行去应力回火,回火的保温时间为1~2h。

如果搓丝板产生外凸超差,可在背面局部加热,将齿面向上,在矫直机上加压矫正,保持压力至室温。为避免加压时损伤齿部,压头应作成与搓丝板齿距相同的螺纹压头。

(2)Cr12MoV钢制搓丝板的热处理 Cr12MoV钢制搓丝板可以在盐浴炉中进行热处理,也可在真空炉中进行热处理。在真空炉中可以参考如下热处理规范:850℃×10min第一次预热,980℃×10min第二次预热,1050℃×10min淬火加热,在油中淬火冷却;然后在170℃做1.5h回火2次。

图5-2 搓丝板淬火夹具

1—搓丝板 2—铁板 3—夹具

Cr12MoV钢搓丝板比9SiCr钢搓丝板具有更高的耐磨性。采用真空热处理畸淬火变小,容易满足齿部对畸变的要求。真空热处理也减少了齿面脱碳的可能性,有利于提高搓丝板的寿命,是比盐浴淬火更好的热处理方法。

4.滚丝轮的热处理

滚丝轮是外螺纹滚压工具,工作时刃部承受挤压、摩擦、疲劳和一定程度的冲击,但是不会产生红热现象,因此滚丝轮的齿部要求有高的强度和耐磨性,有高的疲劳强度和较好的韧性。滚丝轮一般用淬透性好、耐磨性高的Cr12型高铬钢制造,应用较多的是Cr12MoV钢。通常滚丝轮淬火回火后的要求硬度为59~62HRC。同时,要求热处理后滚丝轮表面部无脱碳,无麻点。

滚丝轮可以采用滚制和磨制的两种方法制造,根据螺纹成形的方法不同,其热处理设备和热处理工艺也不同。

(1)滚制滚丝轮的热处理 滚制滚丝轮的螺纹是滚压成形的,热处理后不再进行磨削加工,因此热处理操作中要减少畸变,防止产生表面脱碳和麻点。由于盐浴加热容易在齿部形成麻点,早期滚丝轮的淬火不采用盐浴炉,而采用以木炭等材料为保护介质的箱式电炉密闭加热。后来由于真空技术的发展,在真空炉中加热,采用氮气冷却的真空淬火取代了密封箱式炉加热。真空淬火不仅避免了盐浴加热的麻点脱碳等弊端,而且大大提高了滚丝轮热处理质量和寿命,并改善了操作环境。下面是滚制Cr12MoV钢滚丝轮真空热处理的参考规范:

1)预热。温度为800~850℃,保温时间系数为60s/mm,真空度为(66.7~1.3)×102Pa。

2)淬火加热。温度为1020~1040℃,保温时间系数为40~60s/mm,压力为(6.7~5.3)×104Pa,充氮。

3)冷却。在(8.1~8.8)×104Pa真空下,充氮,冷却到180℃以下出炉。

4)回火。第一次:200~220℃,3h;第二次:180~200℃,2h。

(2)磨制滚丝轮的热处理 由于热处理后毛坯的表面要进行磨削,因此磨制滚丝轮表面质量要求不高,可以在盐浴这进行热处理,其参考热处理规范如下:

1)淬火加热。温度为1090~1110℃,保温时间系数为15~20s/mm。

2)淬火冷却。180~250℃硝盐中保温20min,或在不高于120℃的热油中冷却。

3)回火。450~520℃的硝盐中回火2次。

4)冷处理。在两次回火之间做一次-80~70℃、保温为30~40min的冷处理。

磨制滚丝轮采用450~520℃高温回火,可以得到二次硬化的效果。二次硬化的滚丝轮脆性稍大,因此应适当降低淬火加热温度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。