1.高速钢的同步热处理

所谓同步热处理是指高速钢工具在盐浴热处理时实行淬火加热,分级冷却和回火工序采用同样的保温时间,即以同一节拍进行生产。同步热处理可以实现高速钢工具热处理的全盘自动化,并且大大缩短生产周期,同时可以保证产品质量的一致性和稳定性。生产实践证明,同步热处理的工具比普通热处理的工具寿命可以提高20%~30%。

通常高速钢工具的热处理工序都是先进行淬火,清洗,然后进行回火,再加上装、卸、夹、运输等环节,生产周期长达24h,甚至更长。为了缩短专业工具厂的高速钢工具的热处理周期,并实现热处理的全面自动化,苏联的工具科学研究院试验研究了高速钢工具进行同步热处理的可能性。

实现高速钢工具同步热处理的第一个关键问题是如何缩短回火的保温时间。高速钢工具正常热处理的淬火保温时间较短,而正常回火则要在560℃保温1h,并且要3次回火,生产节拍相差甚远。因此,必须采用高温短时间快速回火。

高速钢高温快速回火对高速钢工具寿命的影响,在此之前已经有人进行过试验研究,W6MoCr4V2高速钢按正常工艺淬火后,于630℃保温4~6min回火,或615℃保温7~8min回火,可以提高工具的寿命20%~30%。因此,选择高温快速回火规范应该不会降低高速钢工具的寿命,但是还必须通过试验选择最佳的回火规范。

如何正确选择回火温度和保温时间,以便和淬火加热保温时间相匹配,并且不会产生回火不足或回火过度的现象成为实现同步热处理的关键。为解决此问题,人们对W6Mo5Cr4V2和W6Mo5Cr4V2Co5两种高速钢进行了回火温度与保温时间关系的全面试验。两种高速钢分别在1220℃和1235℃加热淬火,淬火晶粒度为9号,硬度≥63HRC。然后将淬火高速钢于615~670℃、1.5~15min范围内进行不同规范的回火,并检查高速钢的回火程度。回火后残留奥氏体完全转变。

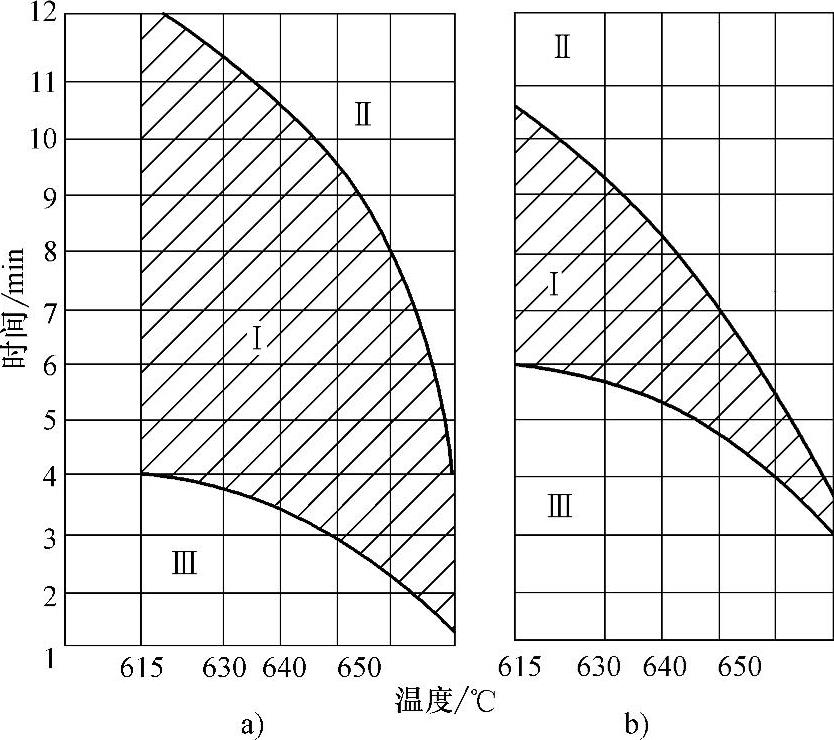

经过大量回火温度与保温时间的试验,确定了高速钢充分回火的温度和时间的关系图,可以从中选择需要的回火温度和保温时间。图3-47提供了W6Mo5Cr4V2和W6Mo5Cr4V2Co5两种高速钢的回火温度和时间的关系,图中Ⅰ区内任何一点的回火温度与回火时间的搭配组成的回火规范均可使高速钢工具达到正常回火的效果。在Ⅱ区内选择的回火温度和回火时间搭配组成的规范会造成过回火。在Ⅲ区内选择的回火温度与回火时间搭配组成的规范会造成回火不足。

苏联成功地把同步热处理用于高速钢工具的热处理自动线上,并且还在同步热处理的基础上寻求缩短高速钢工具的热处理周期。具体的做法是把淬火加热的二次预热温度升高到1100℃,并且适当提高了高速钢的淬火加热温度,以缩短保温时间。

为证实缩短加热时间的可能性,对P6M5(W6Mo5Cr4V2)、P6M5K5(W6Mo5Cr4V2Co5)高速钢进行了全面试验。淬火工序采用的步骤:400℃一次预热,1100℃二次预热,在1220~1235℃加热,保温时1.5~10min。淬火冷却在分级淬火的盐浴中冷却,然后在空气中冷却至室温。在盐浴中600~670℃回火2~3次,对回火保温时间进行了优选,并与淬火加热保温时间一致。

图3-47 高温回火时回火温度与保温时间的搭配组合关系

a)W6Mo5Cr4V2(1220℃加热淬火) b)W6Mo5Cr4V2Co5(1235℃加热淬火)

对上述2种高速钢试样处理后的显微组织,以及硬度、热硬性、电阻系数、磁饱和强度、韧性和切削性能进行了试验。试验结果说明,在1220~1235℃保温10min以下奥氏体晶粒度为9.5级,1220℃×15min加热,晶粒度<10级,其他性能也无明显变化。在上述试验的基础上成功地把高速钢工具的淬火保温时间缩短到7min。

对同步热处理的工具进行了切削试验,采用7min生产节拍同步热处理(预热、加热、冷却和回火的保持时间均为7min)处理的车刀、钻头、铣刀的寿命均等于或高于传统热处理的水平。这种同步热处理适用于ϕ35mm以下的带柄工具和厚度30mm以下的套式工具。

为缩短生产周期在淬火回火后进行快速冷却,冷却方法是采用在0.30~0.24MPa压力下输入水和空气的混合物进行冷却。(https://www.xing528.com)

2.高速钢淬火过程中回火

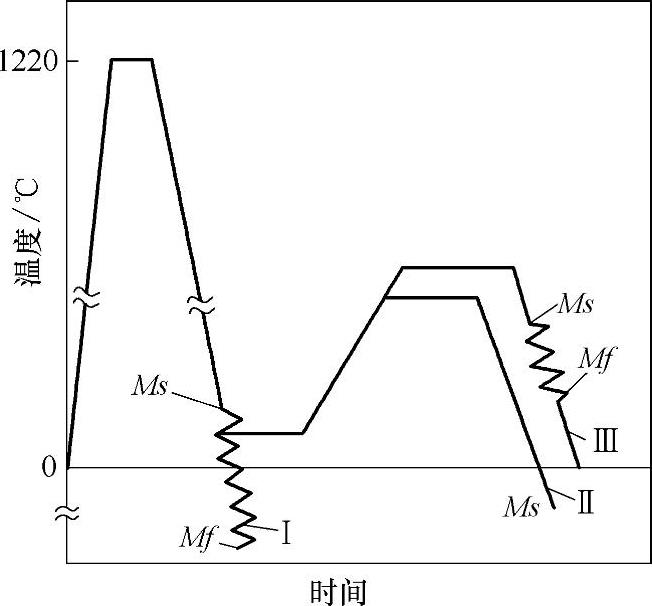

常规的高速钢热处理工艺是淬火后进行多次回火。淬火过程中回火工艺则是在高速钢淬火还未冷却到室温以前在高于马氏体开始转变点的温度进行短时间的停留后,冷却到室温,然后升温到600~630℃进行回火,其工艺曲线如图3-48所示。淬火过程中回火方法的具体步骤如下:

1)将高速钢加热到常规的淬火温度。

2)使其冷却到50~120℃,保温1~3min。

3)冷却到室温。

4)加热到600~630℃,保温20min。

图3-48 常规淬火和淬火过程中回火工艺曲线的比较

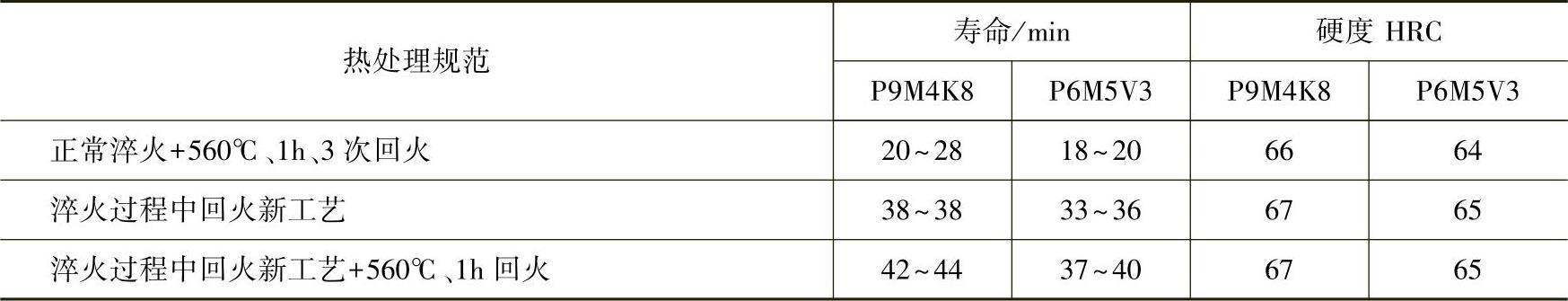

新的热处理方法是对P9M4K8(W9Mo4Cr4VCo8)和P6M5V3(W6Mo5Cr4V3)两种高速钢试验研究的,其优点是缩短了热处理周期,并且提高了力学性能。P9M4K8的冲击韧度比正常淬火、560℃三次回火提高30%,抗弯强度提高25%,同时减少了工具的淬火畸变。

新工艺的原理在于在低于高速钢马氏体开始转变点的温度停留以后,使残留奥氏体的马氏体转变开始温度和结束温度显著升高,P9M4K8的奥氏体转变终了点提高了170℃,P6M5V3提高了120℃,从而保证了回火后残留奥氏体的完全转变。

淬火过程中回火工艺对高速钢工具寿命的影响见表3-24,切削硬度为27~33HRC的难加工合金,两种高速钢立铣刀的寿命提高了80%:如果在工艺处理后再进行1次560℃、1h的回火,则寿命提高1倍。因此,建议在进行了淬火过程中回火处理以后再做一次补充回火。

表3-24 淬火过程中回火与常规热处理ϕ8立铣刀寿命比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。