在制造某些切削工具时,为改善高速钢的可加工性,改善加工表面的表面粗糙度,适当提高退火状态高速钢的硬度,需要对高速钢进行预备热处理。

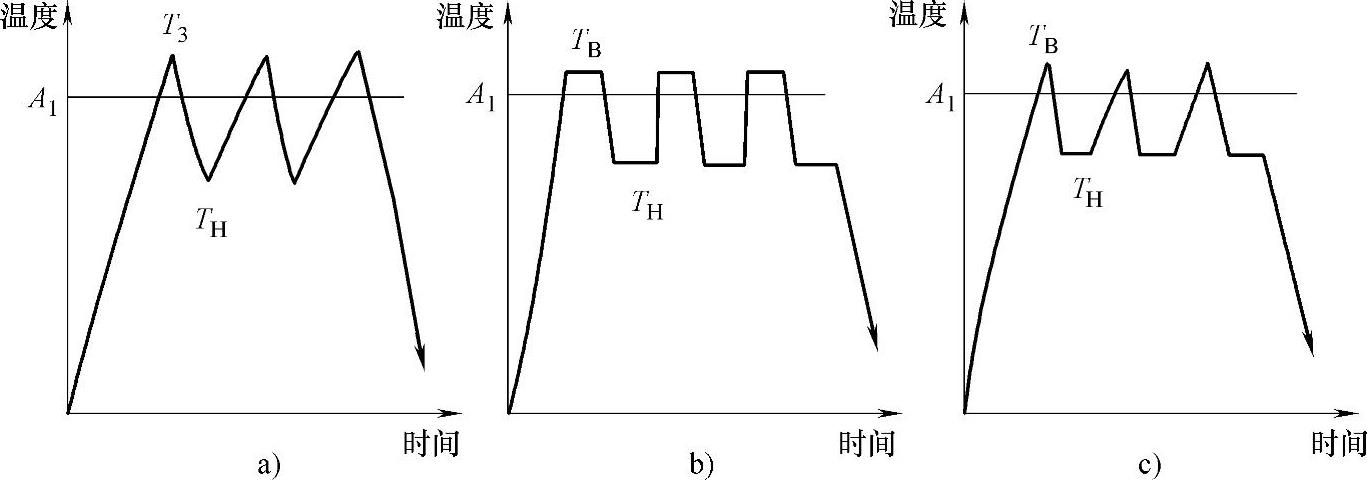

高速钢的预备热处理可以采用调质(淬火+高温回火)和低温空冷淬火(俗称毛淬火)两种方法进行。W18Cr4V和W6Mo5Cr4V2钢的预备热处理见表3-12,工艺方法1和工艺方法2为毛淬火,工艺方法为3调质。

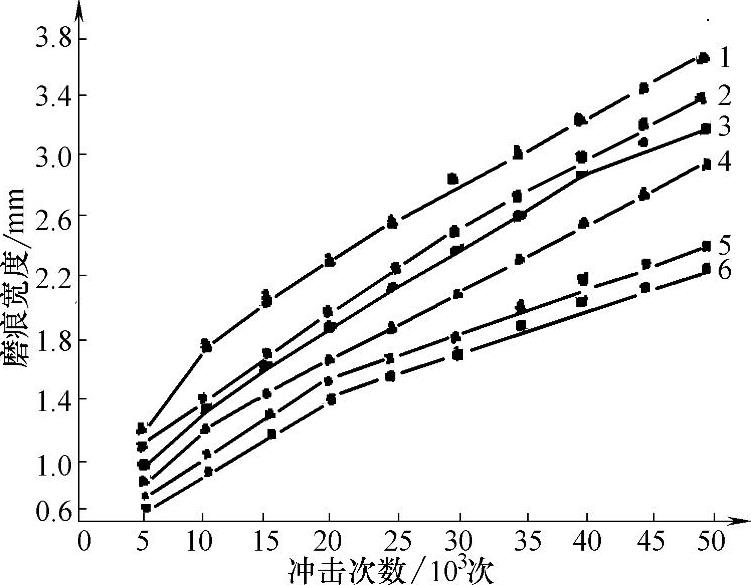

图3-25 冷处理对Cr12V钢的耐磨性的影响

注:曲线1温度为20℃,残留奥氏体的体积分数为40%,硬度为58HRC;曲线2为冷处理温度为-90℃,残留奥氏体的体积分数为30%,硬度为64HRC;曲线3为冷处理温度为-120℃,残留奥氏体的体积分数为22%,硬度为64HRC;曲线4为冷处理温度为-190℃,残留奥氏体的体积分数为16%,硬度为64HRC;曲线5为冷处理为-196℃×2h,残留奥氏体的体积分数为14%,硬度为65HRC;曲线6为冷处理为-196℃×3h,残留奥氏体的体积分数为12%,硬度为65HRC。

表3-12 改善高速钢加工性的预备热处理

根据国内某些专业工具厂的经验,毛淬火比调质处理的效果更好。应用的实例,如高速钢齿轮铣刀经过一次粗铲齿后,要进行一次预备热处理,促使高速钢的组织细化,以便以后精铲时可以得到要求的表面粗糙度。具体的工艺方法:W18Cr4V高速钢在845~855℃加热,W6Mo5Cr4V2高速钢在835~845℃加热,然后采用两台1kW的鼓风机对吹冷却。高速钢毛淬火后的硬度在28~40HRC,铲齿后齿面的表面粗糙度Ra可以达到1.6μm。

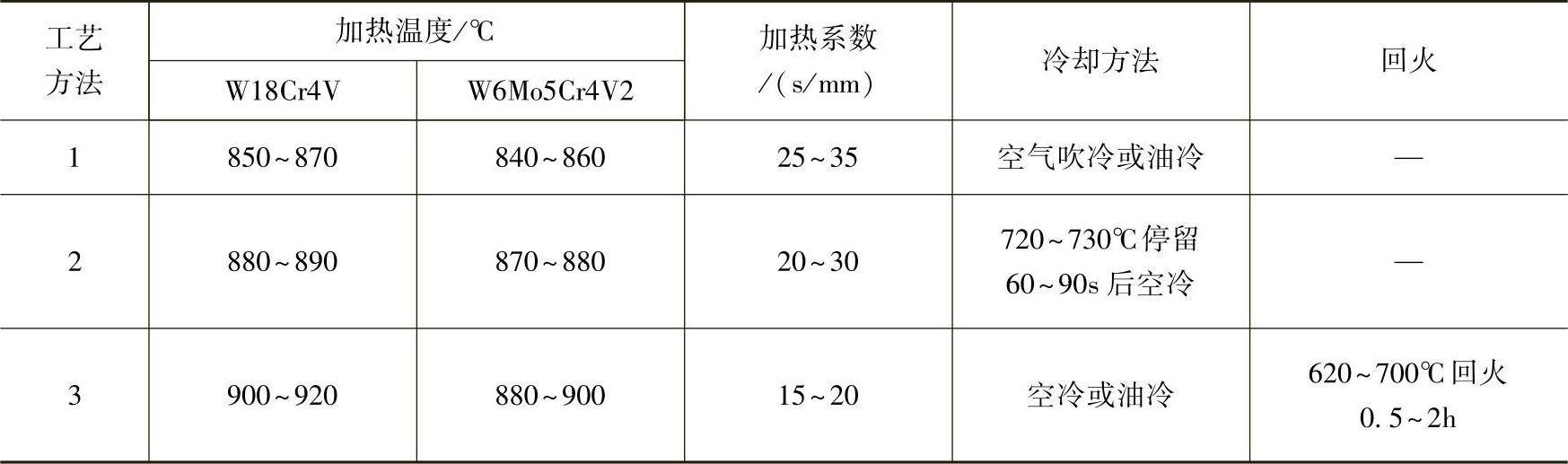

国外曾对预备热处理的影响进行过工具寿命试验。试验的材料为W6Mo5Cr4V2高速钢,预备热处理为900℃油淬后于750℃回火1h。试验工具的淬火加热温度分别为1210℃、1225℃和1240℃,淬火分级冷却温度为550℃。淬火后的回火为560℃,1h保温,3次回火。

对上述几个不同淬火加热温度下的有预备热处理和没有预备热处理的工具进行了寿命对比试验。试验结果见表3-13,在试验的三个淬火加热温度中,两个淬火加热温度下工具寿命有所提高,并且工具寿命波动系数变小。预备热处理后的组织与供应状态的组织区别在于托氏体代替了索氏体,大尺寸碳化物数量增加,小尺寸碳化物数量减少。经预备热处理的钢再次淬火时奥氏体晶粒比较破碎,增加了晶粒的等轴性。预备热处理提高了高速钢的淬火回火后的抗弯强度,增加了工具寿命的稳定性。

表3-13 预备热处理对高速钢工具寿命的影响

高速钢的退火工序通常是在冶金厂进行的,由于高速钢中有较高的碳含量和大量的合金元素,在轧制或锻造以后,即使空冷的情况下也会有较高的硬度,因此在冶金厂必须进行退火软化处理,才能达到国家标准规定的硬度值。

在工具制造厂有时也要对高速钢进行退火。工具制造者要对高速钢钢材进行锻造成形或为改善碳化物偏析而进行反复锻造,锻造后毛坯要进行退火;要对淬火件进行返修时也需要对高速钢进行退火。

通常高速钢的退火需要的时间较长,为了缩短退火时间和改善退火的效果需要不断改进退火的方法,因此产生了很多不同的退火方法。

1.高速钢的普通退火

高速钢退火最普通最原始的方法是把高速钢加热到840~890℃,保温3~4h,然后以10~20℃/h的冷却速度缓慢冷却到500℃以下,最后再在空气中冷却。退火加热温度可以根据高速钢的牌号进行选择,国家标准中规定高速钢的退火温度和退火后的硬度见表3-14。

表3-14 几种高速钢的退火温度和退火硬度

退火保温时间应根据装炉量的大小和毛坯尺寸大小来确定。近年来国内外的试验都表明,高速钢退火时如果保温时间太长,会使高速钢中的碳化物严重聚集长大,影响到以后淬火时碳化物溶入基体的数量,降低高速钢的热硬性,降低工具的寿命,所以高速钢退火的保温时间不宜过长。

2.高速钢的等温退火

为了加速高速钢的退火过程可以采用等温退火方法,即在高速钢加热到840~870℃以后,在720~750℃进行等温停留,等温时间为4~6h,这样可以充分完成珠光体转变。等温保温以后,可以在炉中以40~50℃/h的冷却速度冷却到600~650℃,然后出炉在空气中冷却。(https://www.xing528.com)

3.高速钢的循环退火

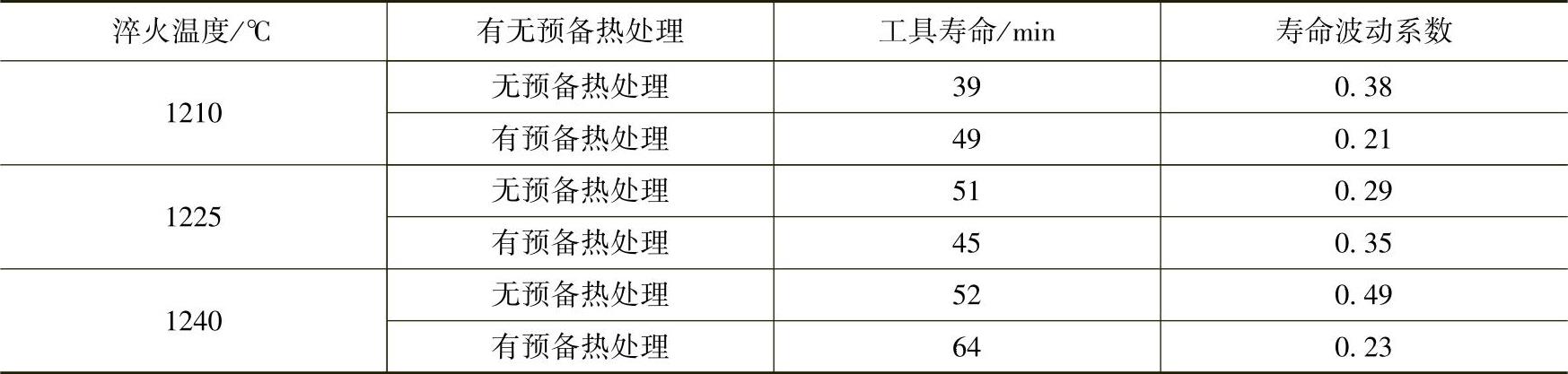

普通的退火方法是从退火温度保温以后,缓慢冷却到500℃以下出炉,这样需要的时间太长。国外曾介绍了三种在盐浴炉中进行的快速退火方法。图3-26a所示为在同一盐浴炉中进行无级循环退火,其特点是不断改变盐浴的温度,从885℃降到675℃,再从675℃升到885℃,如此反复循环3次(即在高速钢的A1点加60~80℃的上限温度和A1点减120~170℃的下限温度之间循环),在上下限温度都不保温。图3-26b所示为二级循环退火法,在两个盐浴炉中进行,以高于A1点的850℃和低于A1点的700℃依次保温10min和30min,并且共进行3次等温。图3-26c所示为被认为效果最好的单级循环退火方法,反复加热到稍高于A1点的温度(TB),不保温,冷却到稍低于A1点的温度(TH),在此温度下保温使奥氏体充分分解(保温时间分别为10min、20min和40min)。由于此种退火方法加热的上限温度低于图3-26a中的上线温度,下限温度高于图3-26a中的下限温度,因此可以缩短退火时间。单级循环退火所用时间是普通连续退火所用时间的1/7~1/5,是等温退火所用时间的1/4~1/3。

图3-26 高速钢盐浴快速循环退火方法

4.高速钢的高温简化退火

高速钢的高温退火也称简易退火,可以大大缩短退火周期,提高退火质量。高温退火方法的加热温度是Ar1+(10~20℃),即退火温度由普通退火的840~860℃提高到880~920℃。老的退火方法在Ar1点以下保温,由于温度较低,虽然保温时间长,但高速钢仍然不能进行充分的再结晶,钢材不能充分软化。高温退火时温度在Ar1以上,相变可以瞬间完成,相变进行得很充分,进行了完全的再结晶,因而钢材充分软化。

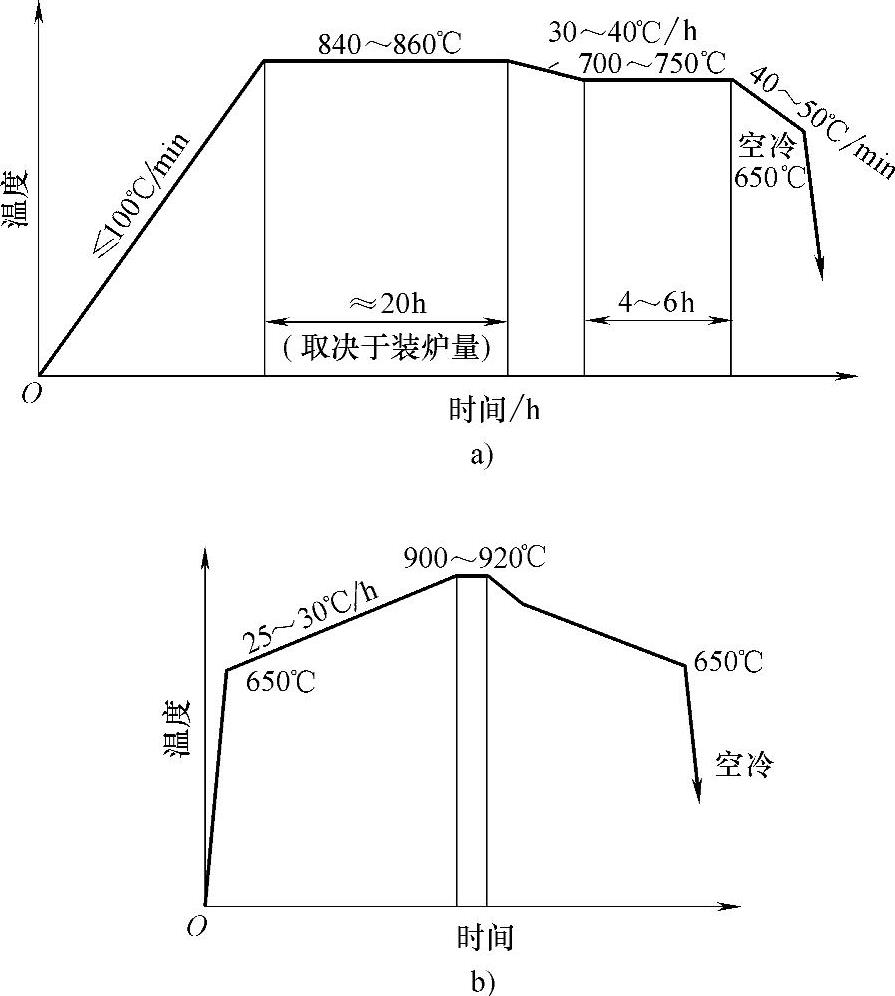

图3-27所示为高温退火工艺曲线与老的普通退火工艺曲线的比较。图3-27a是Ю.А.Геллер在《工具钢》一书中推荐的典型高速钢退火工艺曲线,图3-27b为高温退火的工艺曲线。比较图3-27a和图3-27b可以看出,高温退火工艺的保温时间大大缩短,冷却阶段的保温时间几乎被取消,因而退火周期大大缩短。

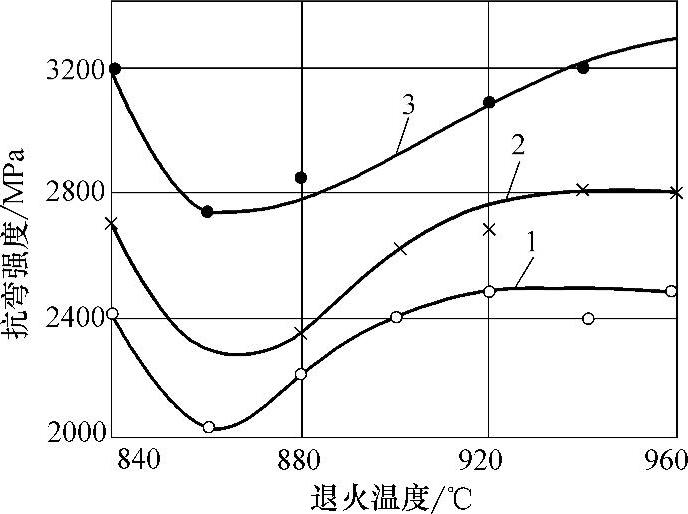

通常的850℃左右退火后,淬火回火高速钢的抗弯强度处于比较低的水平,如图3-28所示,当退火温度由通常的850℃左右升高到920℃左右时,高速钢淬火回火后的抗弯强度显著升高,由此可以断定高温退火对高速钢的抗弯强度有好的影响。

国外的切削试验证明,高温退火不仅大大缩短了高速钢的退火周期,而且高温退火钢材的硬度更低,可加工性更好,在工厂的实际使用中切削效率可以提高20%,由高温退火材料制成工具的寿命比普通退火高速钢制造的工具提高15%~20%。

图3-27 高速钢新旧退火工艺曲线比较

a)高速钢普通退火 b)高速钢的高温简化退火

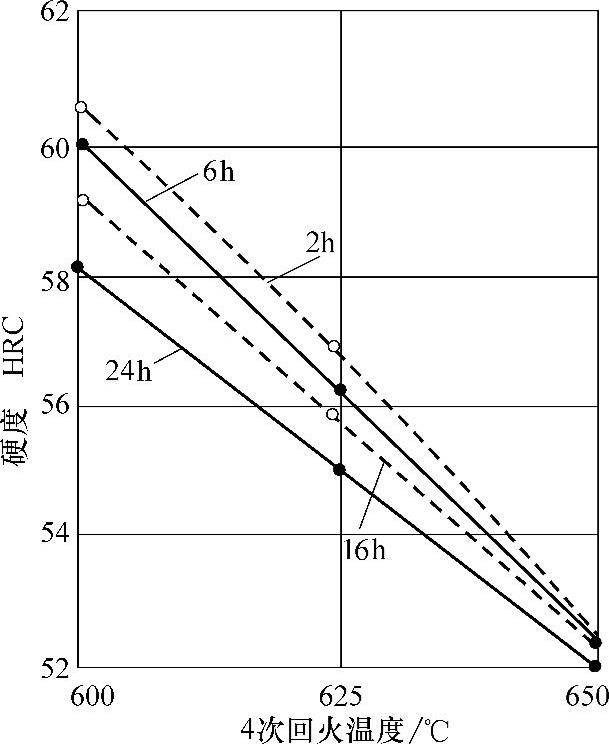

试验已经证明,高速钢退火时过长的保温时间会使碳化物聚集长大,在以后的淬火时碳化物溶入基体的数量减少,因而降低了基体的合金度,使高速钢的淬火硬度、回火后的硬度以及热硬性都降低。图3-29所示为1260℃淬火的W18Cr4V高速钢的热硬性与预先870℃退火保温时间的关系,由图可见,伴随退火保温时间由2h、6h、16h延长到24h,高速钢在600℃、625℃和650℃的热硬性都显著下降。

图3-28 退火温度对W18Cr4V高速钢淬火回火后抗弯强度的影响

注:曲线1为1300℃淬火;曲线2为1280℃淬火;曲线3为1260℃淬火。

图3-29 1260℃淬火的W18Cr4V高速钢的热硬性与预先870℃退火保温时间的关系

(图中的时间是预先退火保温时间)

5.去应力退火

对塑性变形方法加工的毛坯,冷拉、冷挤的各种工具的原材料或毛坯,为消除钢的冷作硬化现象,采用720~760℃的低温退火方法进行退火。对形状复杂、切削加工量较大或薄片状工具,为了减少淬火畸变或产生淬火裂纹,常用600~650℃高温回火法消除应力。为消除磨削加工的应力可在200~500℃回火1~2h。粗磨后可在500℃去应力,精磨后可在200℃去除应力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。