切削工具在淬火加热之前应进行预热,对形状复杂的切削工具,预热工序更是必不可少。预热的温度一般为500~650℃。

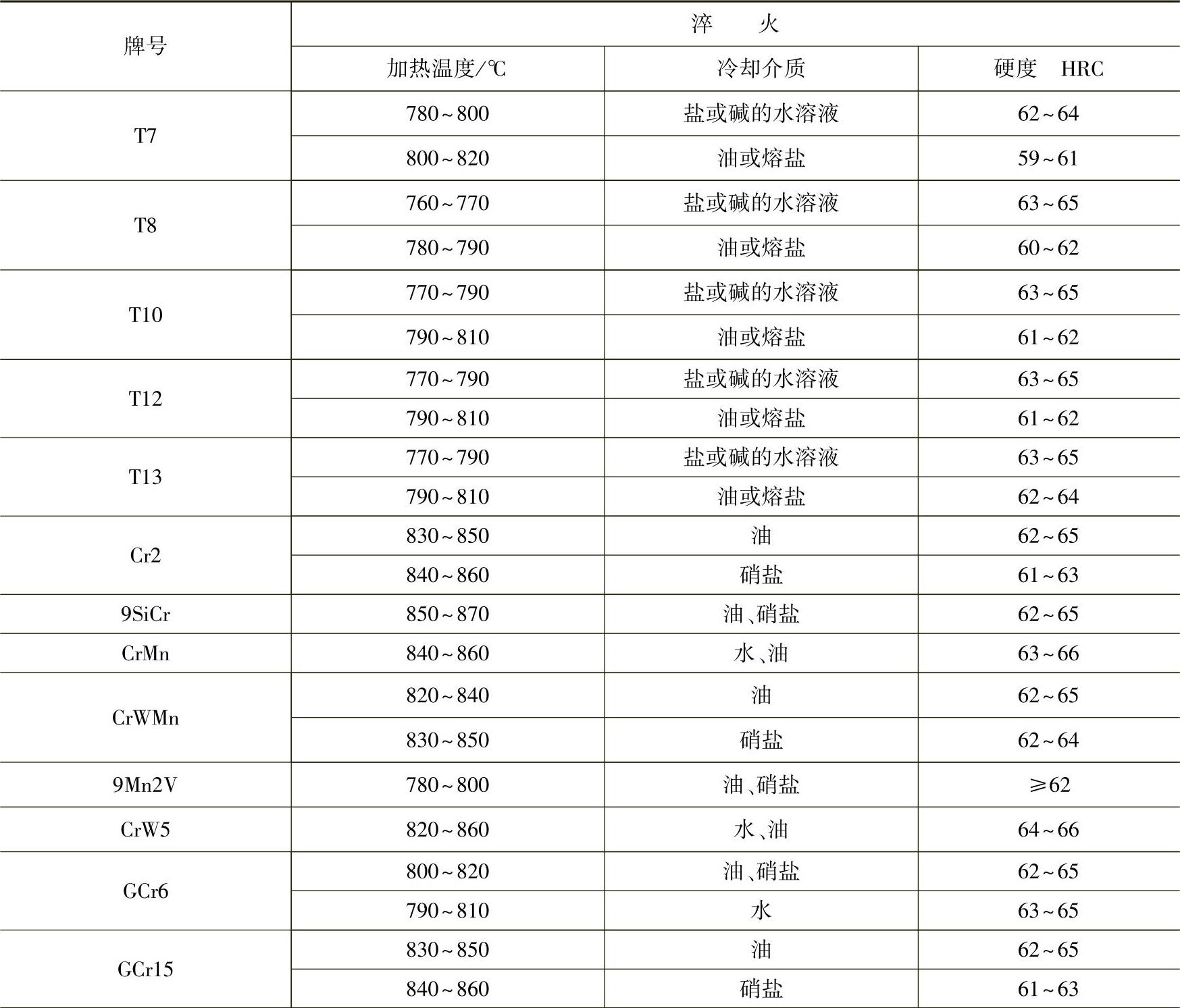

碳素工具钢与合金工具钢的淬火工艺规范见表3-4。

表3-4 碳素工具钢与合金工具钢的淬火工艺规范

1.碳素工具钢与合金工具钢的淬火加热

(1)淬火加热温度 过共析碳素工具钢淬火加热温度应该稍高于Ac1点,但显著低于Accm的温度,这样可以保证珠光体充分转变成奥氏体,同时可以大量保留钢中的过剩碳化物,以增加淬火后钢的耐磨性,但也不会由于淬火温度过高导致淬火后形成粗大的马氏体针,降低钢的韧性。

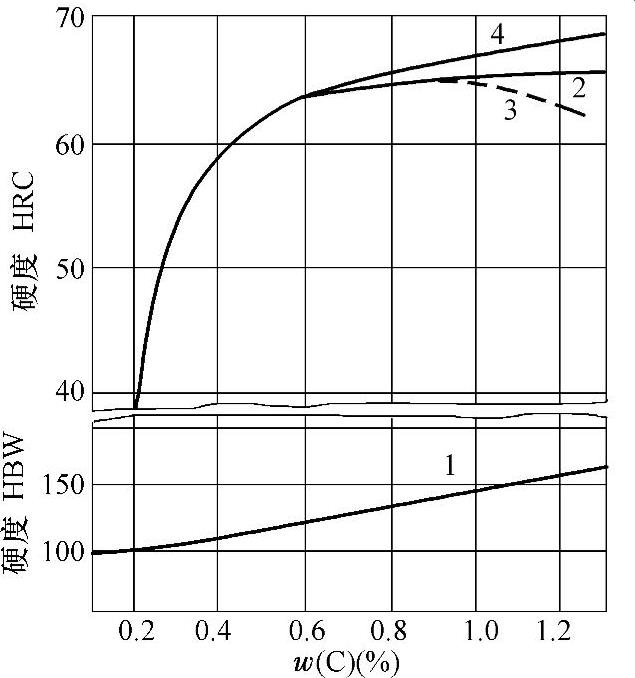

淬火加热温度和钢的含碳量对淬火后钢的硬度的影响如图3-8所示。由图3-8可以看出,随着钢的含碳量增加,钢的淬火硬度升高,但当钢的含碳量升高到0.8%以后,含碳量的升高对硬度的影响比较小。

图3-8的曲线3表明,与加热到Ac1以上温度淬火(曲线2)相比,加热到Accm以上温度淬火后的硬度下降(曲线3),这是由于淬火加热温度过高,形成了大量残留奥氏体所致。但是这种试样再经过冷处理后,硬度升高(曲线4),反而高于Ac1点以上温度加热淬火的硬度,这是因为冷处理后残留奥氏体转变成马氏体导致硬度升高。

碳素工具钢采用油淬时可以适当提高淬火加热温度。对碳素工具钢制造的小直径工具,为了减少淬火畸变和淬火开裂,在油中或熔盐中冷却时,只有采用较高的淬火加热温度才能得到高的硬度。这样加热时会使晶粒(马氏体针)粗大些,然而在油中或熔盐中冷却会减少应力,这样可以抵消由于晶粒长大产生的对强度和韧性的影响。油淬的碳素工具钢再经过回火后钢的性能与水淬差别不大,但油冷可以避免淬火开裂的形成,并减少淬火畸变。

碳素工具钢的淬火加热温度根据表3-4进行选择,但应根据加热介质的不同、淬火冷却介质和冷却方法的不同、工具形状复杂程度的不同、材料的原始组织的不同等因素进行调整。

在空气炉中加热时,应比盐浴炉加热温度提高10~20℃。工具形状复杂,截面尺寸变化较大时,为减少淬火畸变和开裂,可以采用下限淬火加热温度。具有片状珠光体或细粒状珠光体组织的钢过热倾向大,宜采用下限淬火加热温度。

图3-8 碳素工具钢的硬度与含碳量和淬火的关系

注:曲线1为退火后的硬度;曲线2为加热到Ac1以上(780~800℃)淬火后的硬度;曲线3为加热到Accm以上淬火后的硬度;曲线4为加热到Accm以上淬火并冷处理后的硬度。

淬火冷却方法也影响淬火加热温度的选择。采用油或熔盐等较缓慢的冷却介质淬火时,可以采用比水溶液淬火高10~20℃的温度加热。采用贝氏体等温淬火或马氏体分级淬火可以采用上限的淬火加热温度。

对尺寸较大(≥ϕ25mm)需要水淬的碳素工具钢工具,为避免因淬硬层过浅、硬度梯度陡而产生弧状裂纹,应该适当提高淬火加热温度。例如,T12钢制的大规格手用丝锥,淬火加热温度可以提高到800~820℃。

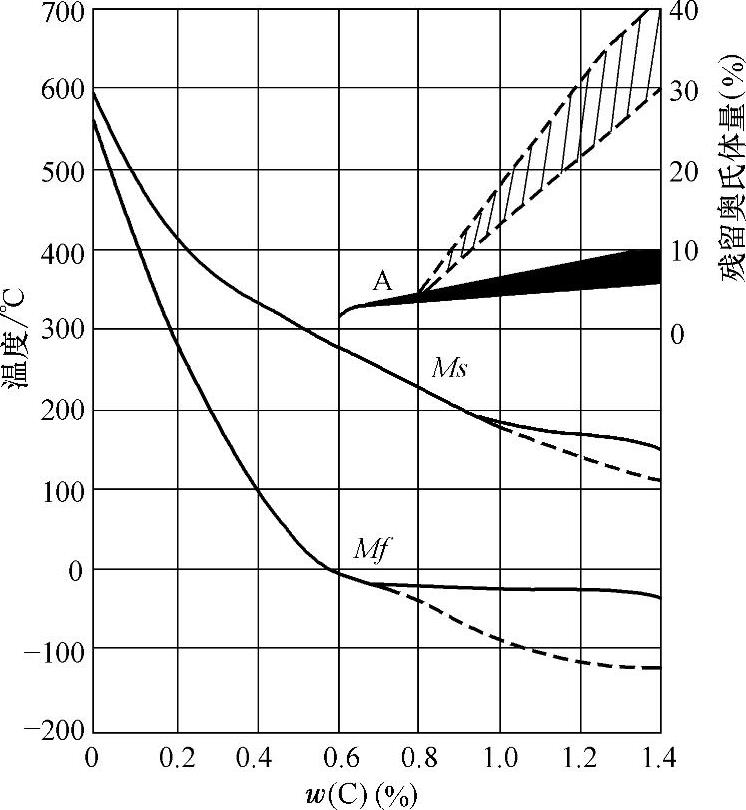

图3-9所示为碳素工具钢的碳含量对淬火时马氏体的相变点的影响。可见,在工具钢的正常淬火加热温度下(Ac1与Accm之间)随着钢的碳含量的增加,钢的马氏体相变点(Ms与Mf)都随之下降,淬火后的残留奥氏体量增加。如果采用Accm以上的温度加热,则淬火时马氏体的相变点(Ms与Mf)下降更加显著,残留奥氏体的含量更多(图中的虚线),w(C)=1.2%钢的残留奥氏体的体积分数可能达到20%以上。

碳素工具钢和合金工具钢淬火组织的检验通常以淬火后马氏体针的大小,即以马氏体的级别来衡量淬火的效果,一般马氏体级别应该在3级以下。淬火温度过高,马氏体针粗大,增加工具的淬火开裂倾向,并且增加工具的脆性。

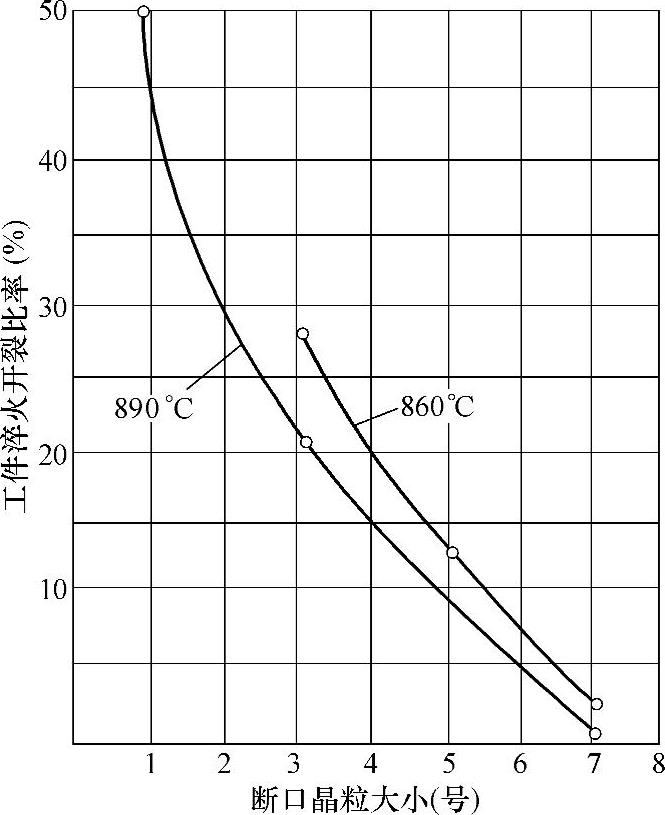

美国曾专门对断口晶粒大小对产生淬火裂纹比例的影响进行过试验。图3-10所示为淬火碳素工具钢在860℃和890℃两种淬火加热温度加热下,淬火后试样产生淬火裂纹的比例与试样断口晶粒度大小的关系,可见在两种淬火温度下,试样产生淬火裂纹的比例随着试样断口晶粒的粗大而增加。

图3-9 碳素工具钢的碳含量对淬火时马氏体的相变点的影响

注:图中实线为正常加热温度淬火,虚线为加热到Accm点以上温度淬火。

(https://www.xing528.com)

(https://www.xing528.com)

图3-10 碳素工具钢的断口晶粒度与淬火裂纹的关系

(2)淬火加热保温时间 国外曾对工具钢的淬火加热时间进行过细致的试验。试验采用一种碳素工具钢和两种合金工具钢,在相同的淬火温度下,采用不同的淬火加热保温时间进行淬火。然后对不同淬火加热保温时间淬火的车刀进行切削性能比较试验。

通过试验可以确定,车刀的切削性能与淬火加热保温时间之间存在一定的关系。初期,随保温时间的延长,车刀的磨损量减少;当保温时间延长到一定程度以后,再延长保温时间,车刀的磨损量开始增加,即存在一个车刀磨损量最小的最佳保温时间。并且所有工具钢的最佳淬火加热保温时间都随着淬火温度的升高而缩短。

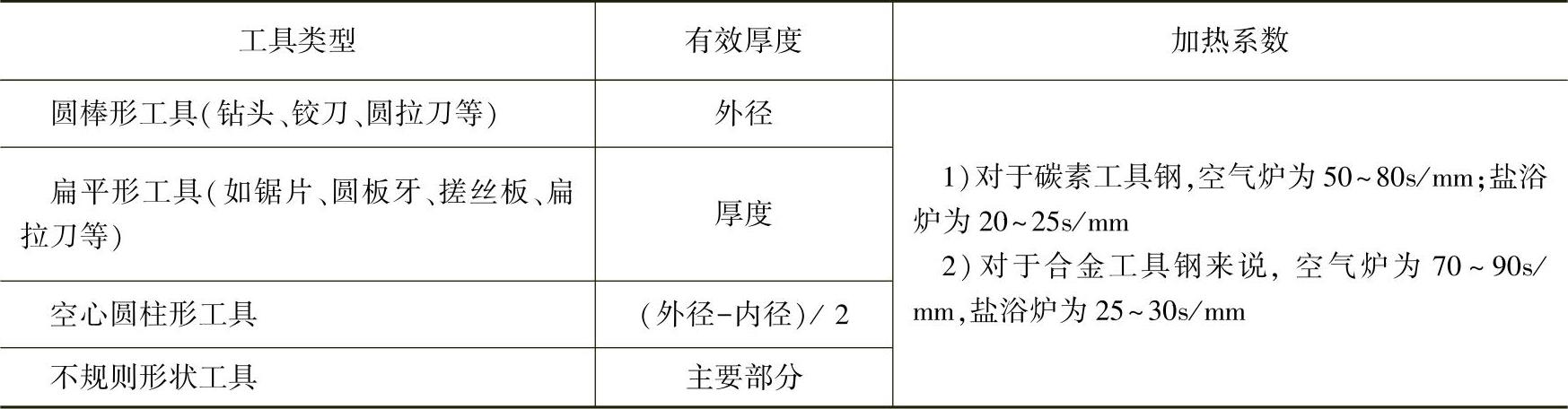

通过长期的生产实践,人们对工具钢的淬火加热保温时间的计算逐渐简化。淬火加热时间的长短与工具的尺寸大小,钢材的种类以及所用的加热设备等因素有关。现在计算淬火加热时间通常以工具的有效厚度乘以加热系数来确定。

碳素工具钢与合金工具钢工具的有效厚度和淬火加热系数见表3-5。合金工具钢的加热系数比碳素工具钢的加热系数大;在空气炉中加热时的加热系数比在盐浴炉中加热时的加热系数大。

表3-5 碳素工具钢与合金工具钢工具的有效厚度和淬火加热系数

按表3-5选择加热系数时,较小尺寸的工具应选择上限加热系数;选择上限淬火温度时,宜选择下限加热系数。某些五金工具常采用快速加热或高频感应加热,淬火加热温度远远高于正常淬火加热温度,此时加热系数应大大缩小。此外,选择淬火加热系数时还应考虑到加热设备的类型、容量、装炉量和装夹方式及预热情况等因素。

在一定的淬火加热温度下,保温时间的长短必须以奥氏体均匀化为目标。通常工具淬火加热时间应该包括工件入炉以后,加热炉的仪表升高到设定淬火温度的时间,全部工件都达到淬火加热温度的时间,所有工件由表面到心部全部热透的时间。同时,还必须考虑钢的组织转变和组织均匀化的时间,到达淬火温度以后要经过较长时间的保温才形成均一的奥氏体,因此要得到完全均匀化的奥氏体加热时间应该适当地延长。

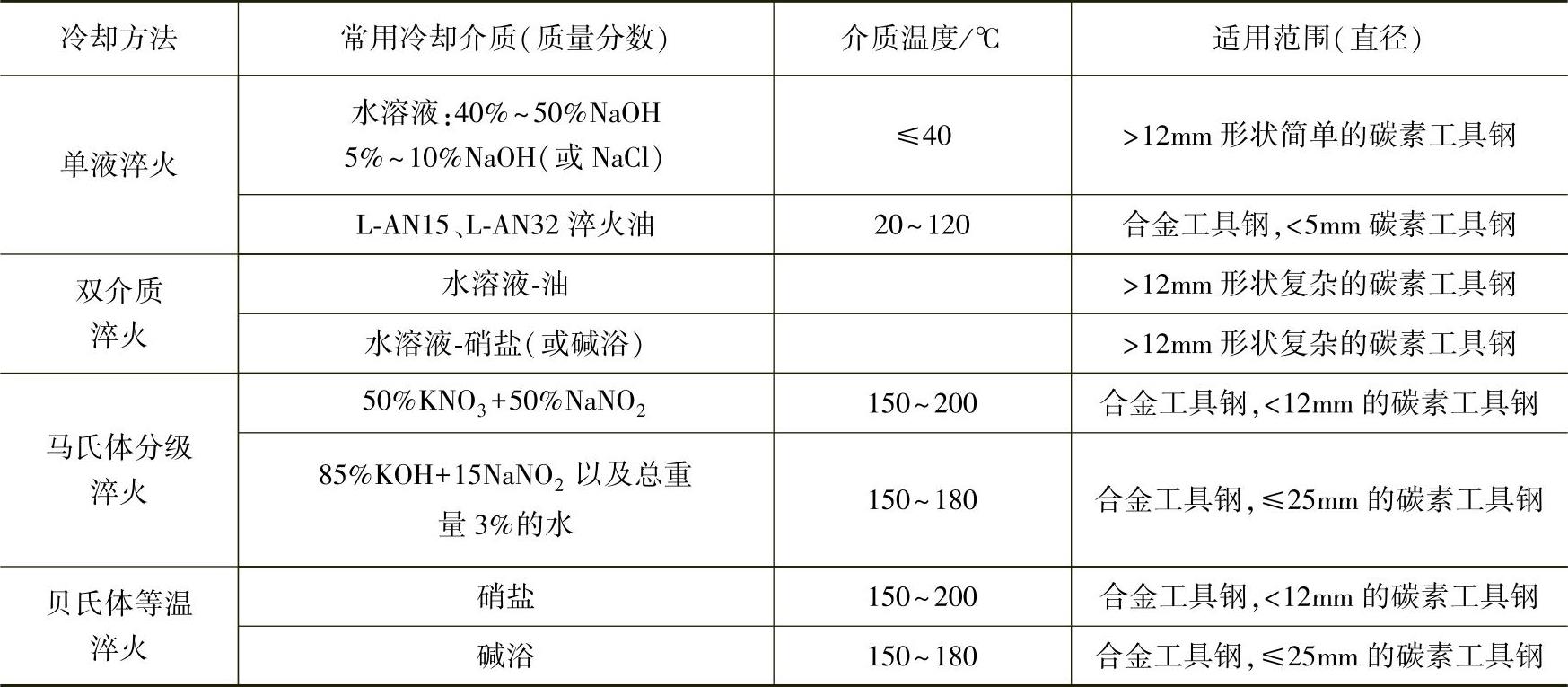

2.碳素工具钢与合金工具钢的淬火冷却

碳素工具钢工具淬火冷却最大的问题是如何避免淬火开裂,减少淬火畸变。因此,在保证淬火硬度和淬透深度的前提下应该尽量选择冷却速度缓慢的冷却介质和冷却方法。

碳素工具钢淬硬性较差,在一般情况下,尺寸>12mm碳素工具钢工具都应该采用水冷淬火,或水油双液淬火和水和硝盐熔液双液淬火;只有尺寸<5mm的形状简单的碳素工具钢工具可以采用油冷淬火。合金工具钢一般都采用油冷淬火,对形状复杂的合金工具钢工具也可以采用硝盐熔液或碱熔液进行分级淬火或等温淬火。碳素工具钢与合金工具钢的淬火冷却方法见表3-6。

表3-6 碳素工具钢与合金工具钢的淬火冷却方法

在质量分数为40%~50%的NaOH饱和水溶液中淬火比质量分数为5%~10%的NaCl(或NaOH)水溶液中淬火产生畸变和开裂的倾向小。淬火油宜用热油,对某些易变形件进行淬火时有时油温可达150℃左右。油温在80~120℃时既有较高的冷却能力,又有利于减少淬火畸变。热浴分级和等温淬火适用于中小型工具,分级或等温温度的高低和保温时间的长短,可根据工具的硬度、性能要求以及材料淬火畸变和开裂倾向的大小而定。

水的温度越高,冷却能力越差。为试验水的温度对工具钢淬透性的影响,国外采用w(C)=1.0%、w(Cr)=1.5%的淬透性较好的工具钢专门进行了水温对硬度和淬硬深度的影响。采用端淬试验法,试验结果如图3-11所示。当冷却水的温度由21℃升高到80℃时,伴随水温的升高,试样表面硬度逐渐下降,淬硬深度越来越浅。以距表面3mm处的硬度进行比较,在水的温度为21℃、51℃、65℃、70℃和80℃时,淬火后硬度分别为大约65HRC、63HRC、60HRC、55HRC和45HRC。可见冷却水的温度对淬火冷却介质的冷却能力影响非常大,水的温度越高,试样的硬度越低。

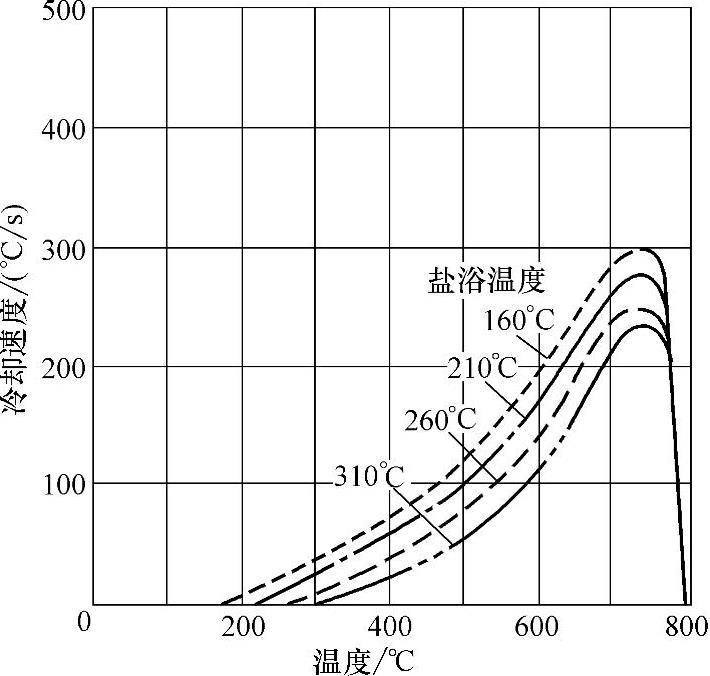

熔融的盐液和熔融的碱液可以作为碳素工具钢与合金工具钢的淬火冷却介质,国内常用的盐浴为硝盐熔液,化学成分(质量分数)为:50%KNO3+50%NaNO2;国内常用碱浴的化学成分(质量分数)为:85%KOH+15%NaOH。熔液的温度对其冷却性能有较大影响,如图3-12所示,伴随熔浴温度的升高,其冷却速度逐渐下降。

图3-11 工具钢的淬火硬度与水温的关系

图3-12 熔盐温度对其冷却能力的影响

向熔盐中加入少量的水,可以大大提高其冷却能力。向170℃熔盐中加入不同比例的水以后,用直径12mm银球测定熔液的冷却速度时,银球中心的冷却速度与熔盐中含水量的关系如图3-13所示。由图3-13可见,在某一含水量时,熔盐有最大的冷却速度,并不完全是含水量越高熔盐的冷却速度越大,过量的水反而使熔盐的冷却速度下降。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。