工具钢正火的目的有二,一是为了细化钢的晶粒,二是为了消除钢中的网状碳化物。对于在高温下进行过锻造或轧制的钢材或铸件等晶粒粗大的钢,在淬火时碳化物不能迅速溶解,因此不适于在Accm以下温度进行淬火,也就是说,不能用正常的淬火加热温度淬火。为了消除粗大晶粒的影响,必须细化钢的晶粒,为此应该进行正火。碳素工具钢与合金工具钢的正火温度都在Ac3或Acm温度以上,正火时当加热超过Ac3或Accm温度时,就会形成新的奥氏体晶粒,因此通过正火后就可以得到均匀细小晶粒。

有严重网状碳化物组织的钢硬度较高,难于加工,正火不仅有细化晶粒的作用,而且也是为了消除在热处理前的热机械加工形成的网状碳化物,正火得到的组织可以使以后的球化退火进行得更快,并为最终热处理(淬火+回火)准备了良好的组织。

碳素工具钢与合金工具钢的退火是在Ac1点以上温度进行的,正火则是在Accm点以上进行的,加热的温度更高。

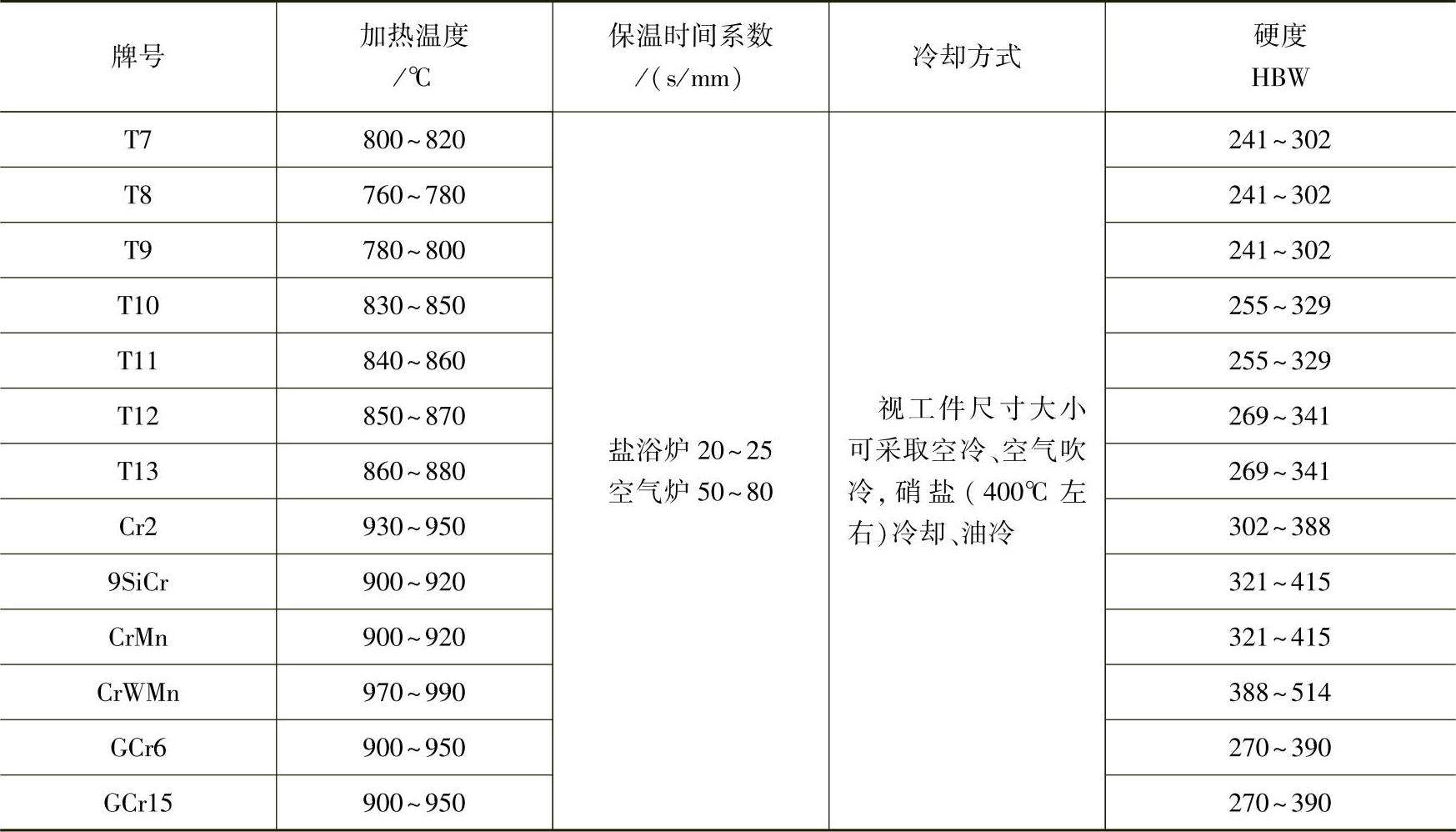

碳素工具钢和合金工具钢的正火工艺规范见表3-2。细化晶粒可以采用中下限加热温度;消除网状碳化物应采用上限加热温度,促使碳化物完全溶入奥氏体。碳素工具钢和合金工具钢的正火组织一般为片状珠光体,通常正火后还要进行球化退火,使珠光体球化。

表3-2 碳素工具钢和合金工具钢的正火工艺规范

要使有严重碳化物网的钢变成球状组织,需要在足够高的温度进行正火,以便溶解所有的碳化物,然后要以足够高的速度冷却,以避免形成新的碳化物网。如果不采用正火,采用淬火和退火方法,网状碳化物仅仅部分破碎,残留的碳化物颗粒会导致钢的可加工性变坏。

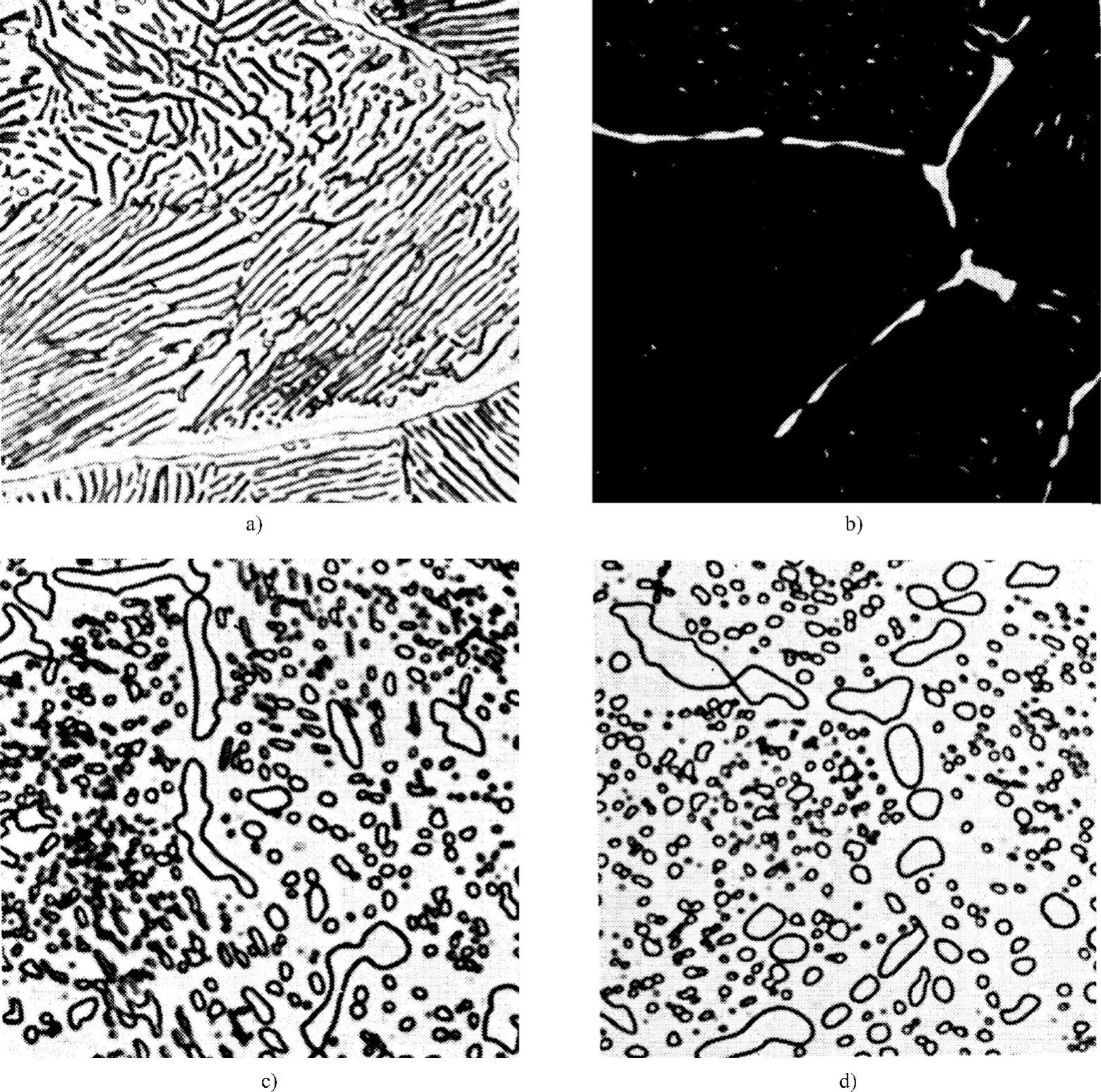

图3-6a所示为w(C)=1.05%的碳素工具钢锻造后从1900℉(1038℃)缓慢冷却到1200℉(649℃)形成的严重碳化物网。图3-6b所示为采用淬火的方法消除碳化物网,把上述的有碳化物网的锻造钢材加热到1390℉(754℃),保温6h后,水淬并回火后的组织,大多数碳化物被溶解,但是碳化物网仅仅部分溶解,说明淬火不能完全消除碳化物网。图3-6c所示为采用退火的方法消除碳化物网,对具有图3-6a网状碳化物的锻造钢材选用良好的退火规范进行退火:在1390℉(754℃)加热保温后,以43℉/h(23.9℃/h)的冷却速度冷却到1300℉(704℃),以后空冷,除了原始的碳化物网部分溶解形成很粗大的碳化物颗粒外,形成了中等粗化,完全弥散的球状碳化物,但仍然残留碳化物网的痕迹。采用同样的退火规范再次退火后的组织如图3-6d所示,碳化物状态仍然变化不大。

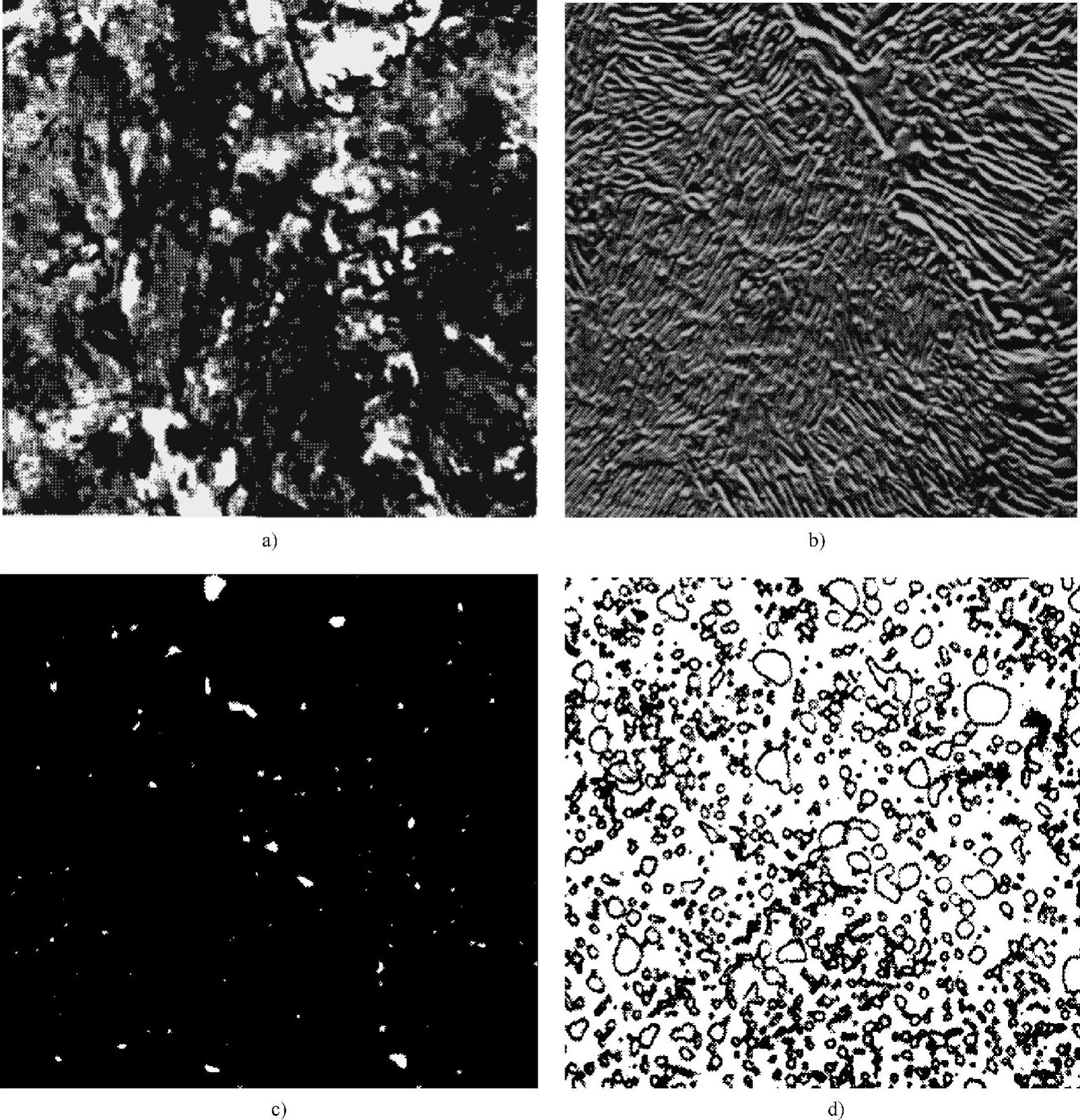

为了较好地消除碳化物网,必须采用正火的方法。图3-7a所示为对有网状碳化物的碳素工具钢[w(C)=1.05%]采用1600℉(871℃)加热,保温30min,然后在油中快速冷却的正火方法所得到的组织。正火的结果是碳化物网被消除,形成了很细的珠光体和一些残留碳化物。这种细片状珠光体组织的电子显微镜图片如图3-7b所示。这种已经被消除网状碳化物的钢可以直接用于淬火。图3-7c所示为把上述已经消除碳化物网的钢加热到754℃,保温6h后水淬,并回火后的组织。可见在淬火后的组织中只有回火马氏体和残留碳化物,已经没有任何碳化物网的痕迹了。

要使这种已经消除碳化物网的钢成为球状珠光体组织,还必须进行退火。把上述已经在1600℉(871℃)奥氏体化后油冷正火的钢再加热到754℃,保温6h,以6℃/h的速度冷却到705℃,以后在空气中冷却,进行退火。退火后形成了没有任何碳化物网的球状珠光体组织,是完全球化的珠光体,如图3-7d所示。

(https://www.xing528.com)

(https://www.xing528.com)

图3-6淬火和退火对网状碳化物的影响(1000×)

a)锻造后缓慢冷却形成的网状碳化物 b)锻造后水淬,并回火后的组织c)锻造后进行一次退火的组织 d)锻造后进行两次退火的组织

调质是指对钢进行淬火加高温回火的处理。普通结构件的调质处理是为了得到良好的综合力学性能,特别是减少淬火钢的脆性,提高钢的韧性。对某些镶片刀具、组合刀具的刀体和某些机夹刀具刀杆的调质处理也属于这一范畴。通常这类刀体或刀杆使用中等碳含量的钢制造的,例如45钢或40Cr钢。这种钢淬火后通常采用稍高的温度回火,虽然钢的硬度和强度有所下降,但是韧性大大提高,这对在以后切削时刀体或刀杆承受冲击很有好处。

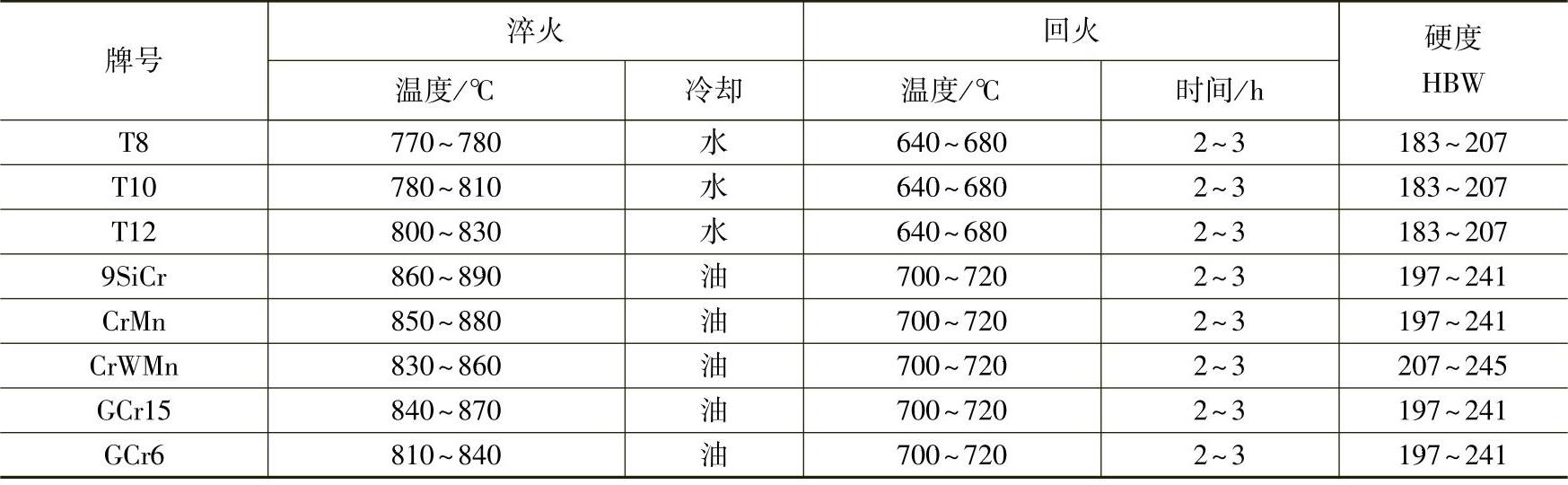

对多数工具钢来说调质是为了适当地提高坯件的硬度,使工件加工后能够得到较好的表面粗糙度和有良好的切削性能和磨削性能。有时也是为了细化钢的组织,为最终热处理做准备,以便减少工件最终淬火时的畸变,并得到高而均匀的淬火硬度,也采用调质处理。常用碳素工具钢与合金工具钢的调质工艺规范件表3-3。

图3-7 正火消除w(C)=1.05%碳素工具钢网状碳化物及其随后的退火球化

a)正火:1600℉(871℃)奥氏体化后油冷(1000×) b)正火:1600℉(871℃)奥氏体化后油冷(7500×) c)正火+淬火回火(1000×) d)正火+退火(1000×)

表3-3 碳素工具钢与合金工具钢的调质工艺规范

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。