1)按操作规程停止装置的聚合反应,降低系统压力,压力降到常压,如果脉冲阀需要检修,整个装置必须是停车条件。

2)用氮气对系统进行置换,化验合格为止。

3)关闭脉冲阀液压系统的切断球阀,即关闭驱动液压缸的来油阀和回油阀。

4)拆卸脉冲阀体本身的保温材料。

5)拆卸控制脉冲动作的伺服阀系统,保护好电缆接头,做好标记,把伺服阀保管好。

6)拆卸液压油的连接软管接头,用油桶将液压油收好,不要洒在地面上,接头和管口部位要用白布包好,防止进入异物。

7)拆卸阀门的蒸汽伴热管线,清理法兰密封面。

8)拆卸阀门的出、入口法兰螺栓,用专用拉伸工具拆卸,专用工具参见第1章的内容,取出透镜垫。

9)用车床对透镜表面进行抛光处理,如果透镜垫的表面有压痕、划痕、点蚀坑等缺陷,要进行修复。由于脉冲阀检修的频次较高,透镜多次抛光以后,透镜垫的轴向尺寸会减小,这时要更换新透镜垫。

10)拆卸脉冲阀的地脚螺栓,拆卸固定支架螺栓。

11)用钢丝绳将脉冲阀系好,用起重机将脉冲阀连同液压驱动部分吊到防爆墙外面(反应器在防爆墙内),放在地面上,用叉车将脉冲阀运送到检修操作间。

12)首先检查阀体的外观,脉冲阀的填料是否泄漏,金属O形环是否有泄漏迹象,查看透镜垫法兰管口是否有损坏,液压缸部分有无漏油情况。

13)拆卸阀体与液压驱动部分连接法兰螺栓,拆卸之前在法兰上做好标记,将阀体与液压缸分开。

14)下面是阀体部分的检修内容。用起重机将脉冲阀吊起来,放置在橡胶板上,脉冲阀与液压缸的连接螺栓朝上。

15)用专用的液压工具拆卸阀体上八条连接螺栓,每条螺栓的预紧力为360kN。在使用液压工具时,如果液压工具上活塞的尺寸发生变化,要重新核算液压油的压力值,防止超压拉伸螺栓,产生塑性变形。

16)松开八条紧固螺栓以后,用起重机将阀体上部分吊下来,这时阀座已经能够看到了。

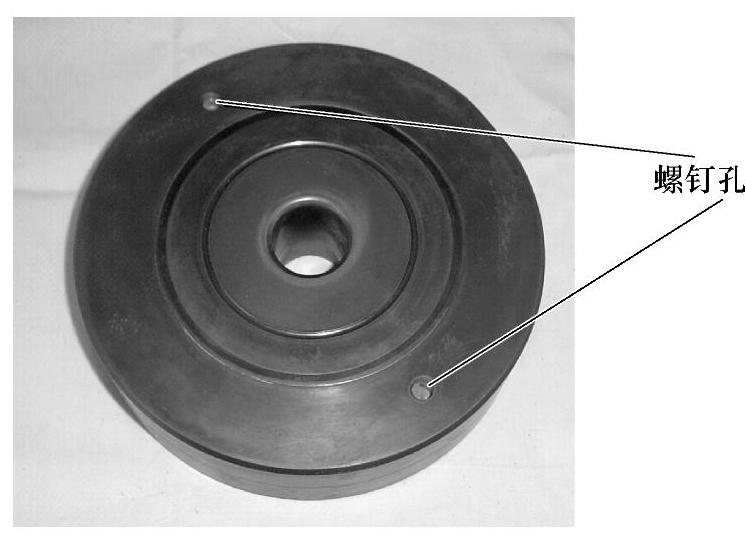

17)阀座与阀体是分开的,阀座是脉冲阀的一个部件,利用阀座上的螺钉孔,在阀座上安装两条M8单头螺杆,再利用螺钉杆向上拉,取出阀座,图10-2为阀座的实物图片。阀座的材质为整体碳化钛硬质合金,在阀座上有密封槽,用于放置金属O形环,利用填充密封槽的方法实现密封。

图10-2 阀座

18)检查阀座两侧的金属O形环受压以后的形状是否均匀,O形环是否损坏。金属O形环的材质为纯银,规格为ϕ86mm×ϕ2.2mm,图10-3为银环的实物图片。

19)用起重机把阀体吊起,重新放置在橡胶板上,填料连接螺栓朝上,松开填料压盖螺栓,在填料侧用铜棒轻轻敲打阀杆,将阀杆从阀座侧取出来。

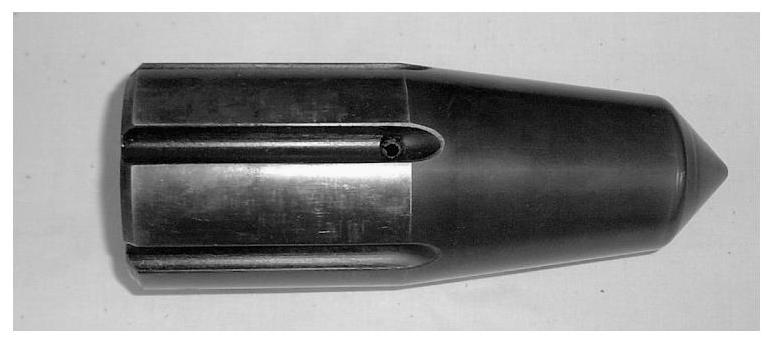

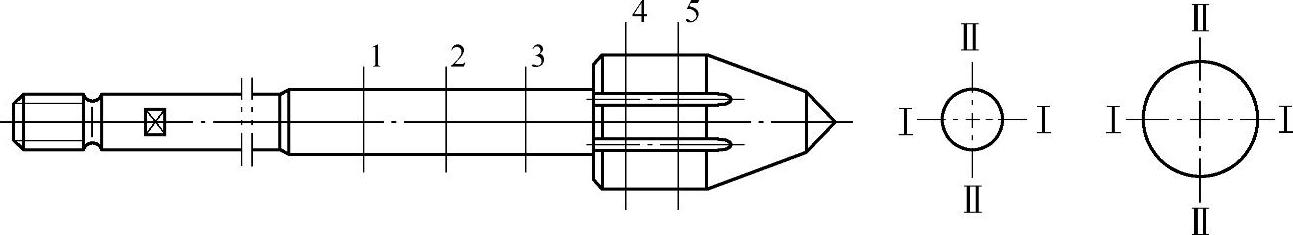

20)脉冲阀的阀杆和阀头部分为两部分加工的,用螺纹连接,用销子固定在一起,如图10-4所示。阀杆的材质为40CrNiMo,锻造以后加工,在填料密封处进行镀铬(Cr)处理,实现耐磨的目的;阀杆头部的材质为碳化钛(TiC)硬质合金,在圆周方向开有沟槽,用于介质内气流通过,靠介质压力来实现填料的自紧密封,如图10-5所示。

图10-3 银环

图10-4 脉冲阀阀杆

图10-5 阀杆头部

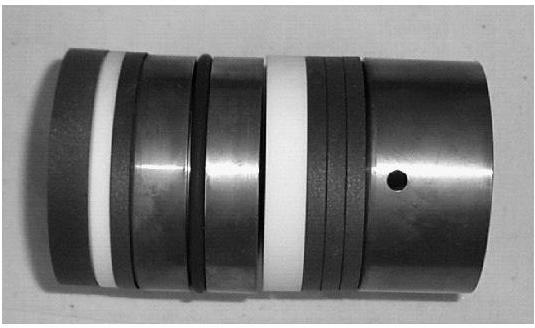

21)用专用工具取出阀杆填料,图10-6为填料组件的实物图片。(https://www.xing528.com)

图10-6 填料组件

22)检查填料的磨损情况,是否有损坏。

23)将安装阀座部分的部件放置在加热炉内,逐渐升温,升高到280℃,保温5h,目的是清理掉安装阀座部件处的塑化物。

24)用清洗液清洗阀杆、阀腔、阀杆头部衬套等部件。

25)检查阀体以及各部件是否有断裂、划伤、变形、磨损、镀层脱落、密封线损伤等缺陷。

26)研磨阀座密封部位。

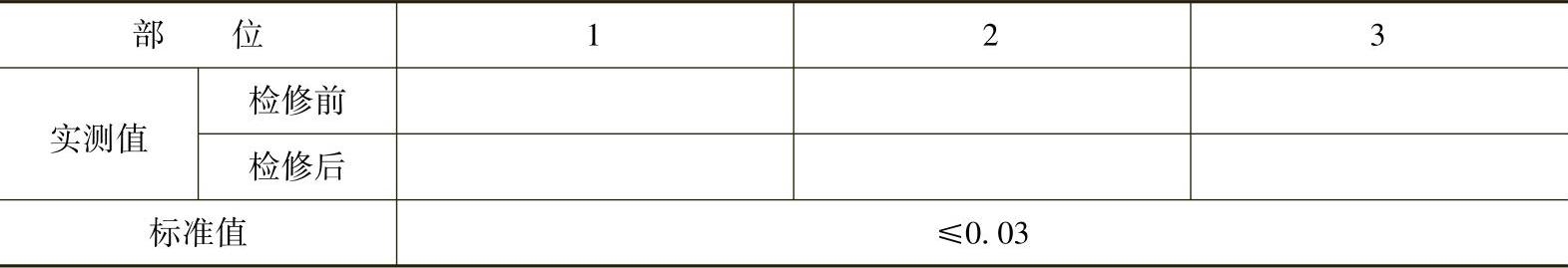

27)测量阀杆的直线度,如图10-7所示。测量结果填写在表10-1和表10-2内。

图10-7 测量阀杆的直线度

表10-1 阀杆直线度 (单位:mm)

表10-2 阀杆头部测量 (单位:mm)

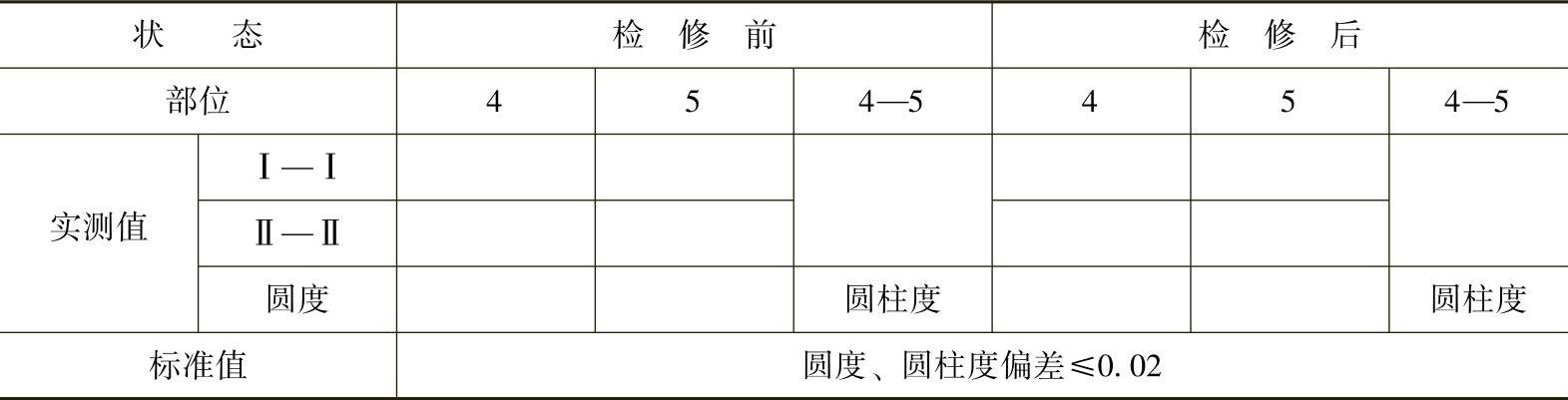

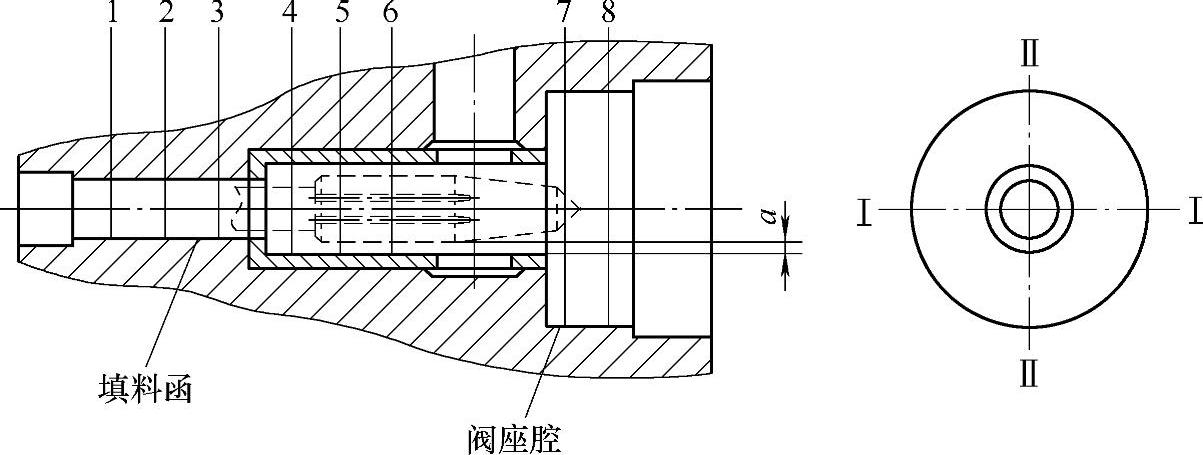

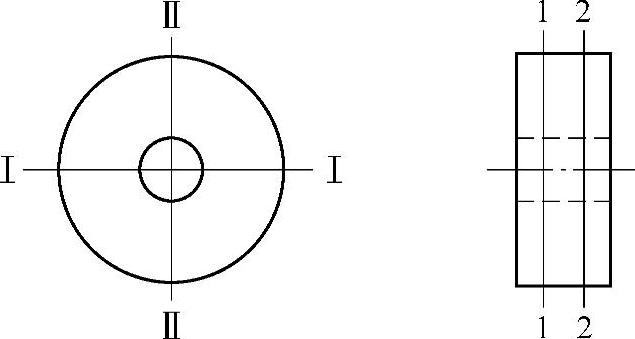

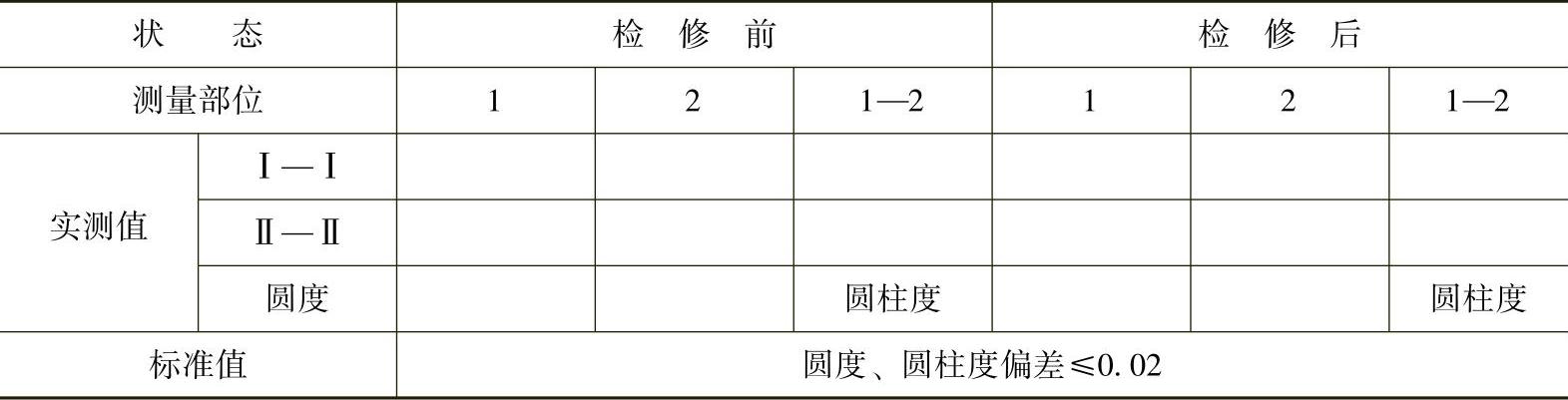

28)测量填料函的圆柱度,如图10-8所示。测量结果填写在表10-3内。

图10-8 测量填料函的圆柱度

表10-3 填料函圆柱度测量值 (单位:mm)

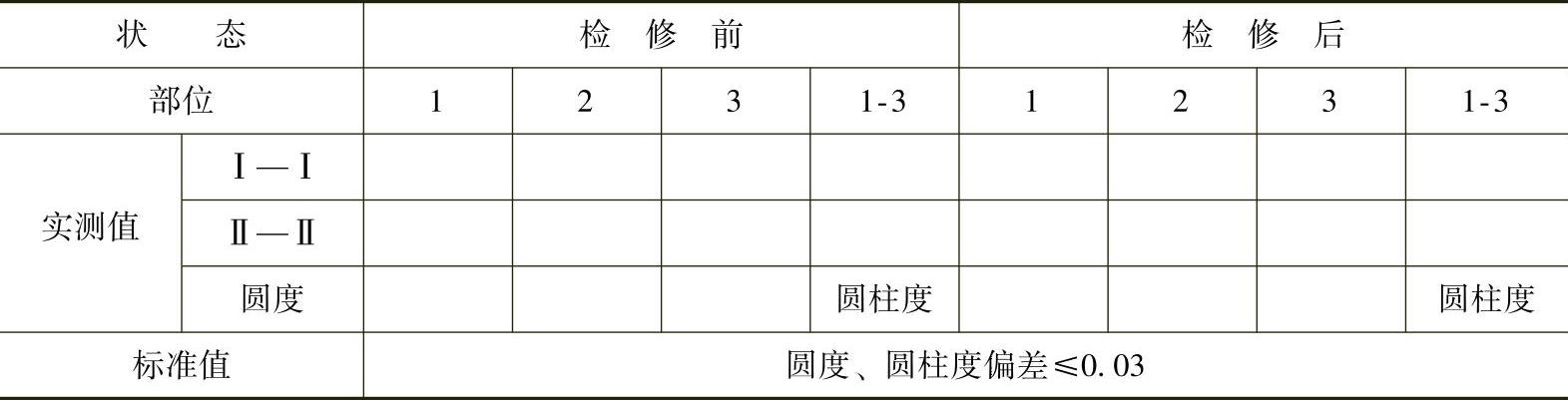

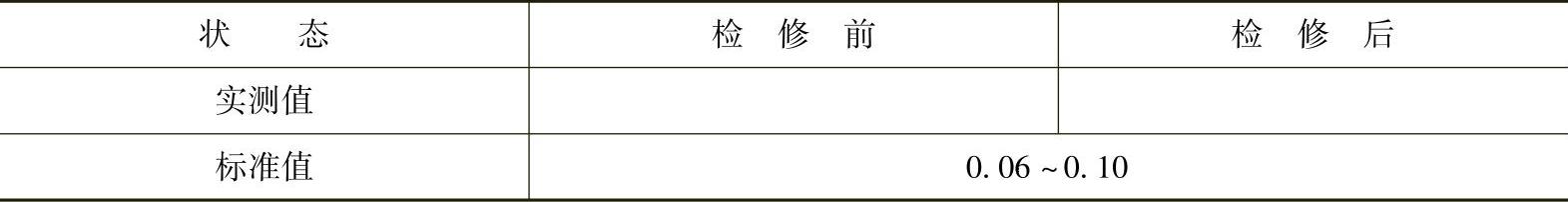

29)测量阀座的圆度,如图10-9所示。测量结果填写在表10-4内。可以将阀座安装在机床上,找正以后,再进行测量。阀座放置金属银环的部位,槽的尺寸非常重要,可以用压铅丝的方法测量槽的深度。曾发生过新进口的阀座,由于密封槽深度不够,导致泄漏的情况。

图10-9 阀座圆度的测量

表10-4 阀座圆度的测量值 (单位:mm)

30)在图10-7所示的阀杆头部4、5位置,与阀杆头部的衬套配合,为了保证阀头的导向作用,更好地保证阀头和阀座的接触,实现密封,通过测量阀头外径和衬套内径的尺寸,确定配合间隙值,将测量结果填写在表10-5内。

表10-5 配合间隙值 (单位:mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。