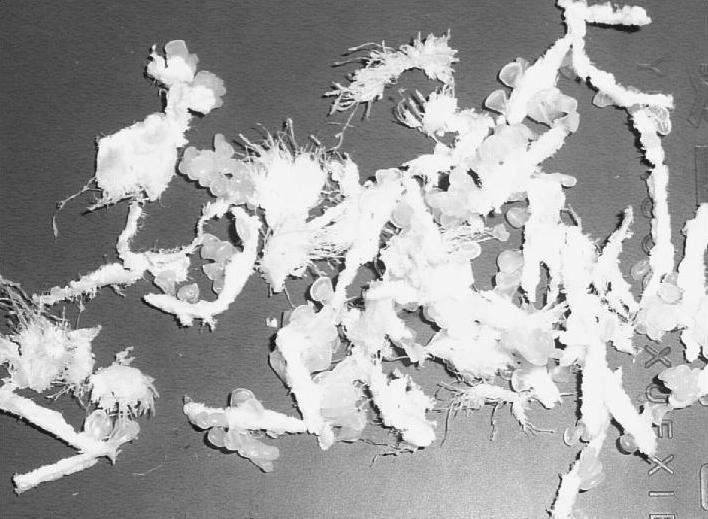

图6-93 片料

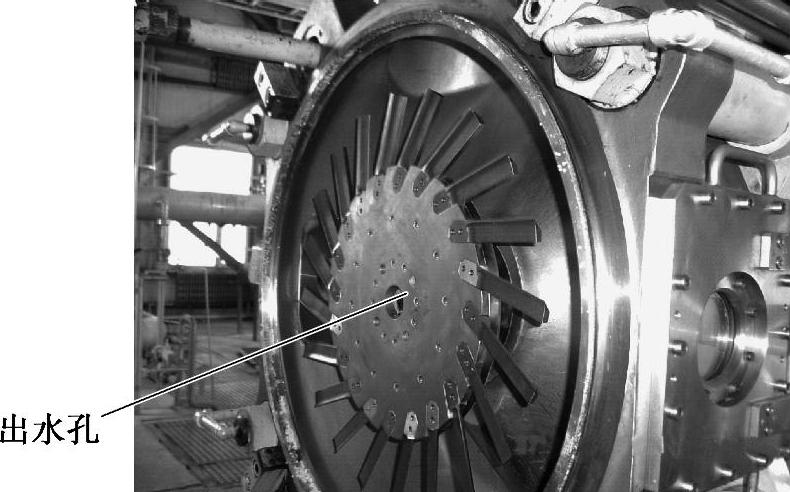

图6-94 冲洗孔

1)某高压聚乙烯装置,在生产过程中,颗粒中出现了片料的情况,如图6-93所示,开始时片料的量较小,两天以后,量开始增加,影响了产品质量,停车进行处理,通过检查分析,找出了原因。在切粒刀轴上,设有进水孔,在进水孔的两侧,设有机械密封,起密封的作用,类似于旋转接头,水从刀轴的中间位置进入,从刀盘处流出,用于冲洗聚集在刀盘处的塑料碎屑,如图6-94所示,由于从模板出来的塑料是熔融状的,碎屑很容易粘在一起,因此要用刀盘处流出的水来冲走这些碎屑,刀盘流出的水,越是发散效果越好。造成挤压机切粒有碎屑的原因是:

①颗粒水进入刀轴的管路堵塞,造成刀轴水流量减少,压力降低,使得切粒过程中,刀盘中心区的颗粒冲洗能力降低,切出的颗粒进入中心区,在切刀处研磨出现碎片,从而产生图6-93所示形状的碎片。

②切刀的结构形状不合理,更容易碾压颗粒出现碎屑。

采取措施:

①每半年清理一次切粒机刀轴位置的机械密封,以及颗粒水管路,从拆卸的机械密封情况看,弹簧和O形环均被细塑料粉末堵塞,失去密封效果,每一年更换密封处的O形环。

②根据颗粒水流量变化情况,定期清理管路。(https://www.xing528.com)

③改变切刀外部结构尺寸,主要是缩短切刀的刀尖部分长度。

2)某聚丙烯装置在生产过程中,出现了颗粒粒度大小不均的情况,大小相差接近三倍,并有碎屑,如图6-95所示,于是停车清理模板的模孔,由于切刀有磨损的迹象,决定更换备用刀盘。重新开车起动造粒系统,切出的颗粒有粘料的情况,片状颗粒粘在一起,如图6-96所示,为了解决这个问题,将刀轴的液压油压力值提高到4.2MPa,但并没有效果,正常情况下,刀轴的液压油操作压力为2.2MPa。把拆下的刀盘,装上新切刀,再次装到切粒机上,切粒正常,但刀轴的液压油压力在3.2MPa。对刀盘进行测量,并没有发现故障原因。通过给刀盘施加轴向力的方法,分析确认原因:刀盘在没有受到刀轴的推力时,每把刀的平面度是一致的,当受力以后,刀盘本体出现变形,整个刀盘的平面度超出了规定值,与模板的配合也就超出规定的范围,导致切粒不正常。另外,模板本身的平面度也超出了标准,因此,需要将刀轴的液压油压力提高到3.2MPa才能正常生产,要根据造粒情况,准备更换模板。

图6-95 碎屑

图6-96 颗粒粘料

3)某低压聚乙烯装置的造粒系统,切粒机的刀轴靠液压油推动,液压缸一直顶在刀轴上,刀盘与模板紧密贴合的形式,即无间隙切粒。液压油的动力来自压缩空气,用一个平衡活塞将压缩空气的动力转换为液压油的动力,两者的压力为线性关系。一般情况下,压缩空气的管网压力为0.6MPa,通过减压阀以后,保持空气压力恒定,刀轴的油压也随之恒定。

在运行过程中,发现颗粒中有片状料,检查切粒机控制系统,发现刀轴的液压油压力不稳,出现波动。经检查分析确认,空气的减压阀出现故障。空气压力不稳,导致油压不稳,刀轴与模板的贴合不稳,出现片状料,对减压阀进行处理以后,造粒系统正常。由于刀盘与模板一直处于接触的状态,在刀轴上设有转矩测量机构,可以通过转矩的变化,掌握运行状态,判断故障原因。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。