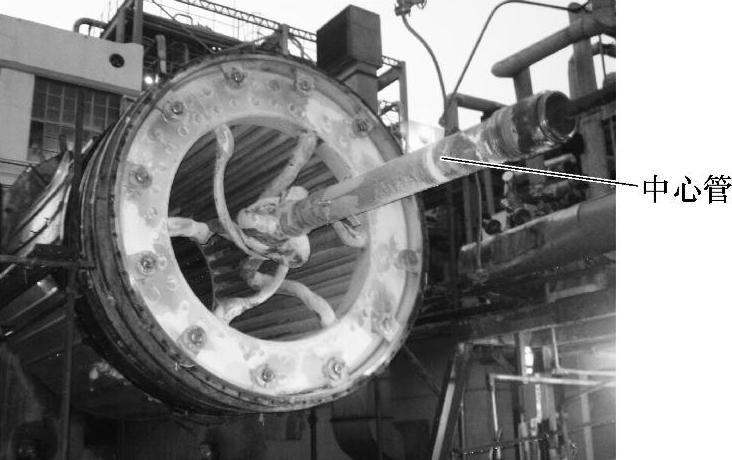

某低压聚乙烯装置的离心机,在运行过程中,转矩升高,于是查找漏水的部位(参见本书第4章离心机章节),最后确认是干燥机出现了泄漏。于是对干燥机进行解体检查,打开出料侧大盖,解体干燥机以后,发现筒体尾部的蒸汽集合器管线严重损坏,已经变形,并缠结在一起,如图5-82所示,正是由于蒸汽管线的损坏,造成蒸汽大量泄漏,进入了上游的离心机内,导致了离心机转矩增大。将干燥机的旋转接头进行解体检查,机械密封本身没有发现问题,密封面光滑,没有磨损现象,弹簧压缩量也在标准范围内,图5-83为机械密封的金属环(机械密封静环),材质为碳化钨(WC),图5-84为机械密封的石墨环(机械密封动环)。

图5-82 管线损坏情况

图5-83 机械密封静环

图5-84 机械密封动环

拆下旋转接头两端的支撑轴承,轴承为圆柱滚子轴承。发现外侧的轴承损坏,保持架已经破碎,滚针断裂,如图5-85所示。而另一侧的支承轴承的滚针和内环滚道表面,只有轻微磨损痕迹,如图5-86所示。原因分析:导致集合器管线损坏变形,原因是集合器受到了很大的转矩,超出了本身的承受能力,发生失稳变形。有三个因素会造成转矩增大:一是出料端填料阻力增大,从现场运行情况分析,填料没有损坏,润滑良好,不存在增大转矩的问题,可以排出这个原因;二是机械密封的阻力增大,从拆下的机封情况看,机械密封配合良好,没有磨损,也不会增大转矩;三是轴承阻力增大,支撑轴承损坏严重,阻力增大,造成了转矩增大。从轴承损坏的现象分析,润滑不良,是轴承损坏的原因。由于轴承损坏,造成旋转接头的中心轴卡塞,导致集合器管线扭曲变形。

图5-85 外侧损坏的轴承

图5-86 另一侧轴承损坏情况

另外,还有一个重要因素,就是集合器的蒸汽管线,出现了减薄现象,管线内汽液混合,存在对管线的冲刷。原设计厚度为4mm,从现场管线的测厚结果看,最薄处的管线厚度仅有2.1mm。管线减薄以后,抗失稳变形的能力大大降低,这也是导致管线损坏的重要原因。下面叙述干燥机集合器管线的修复过程。

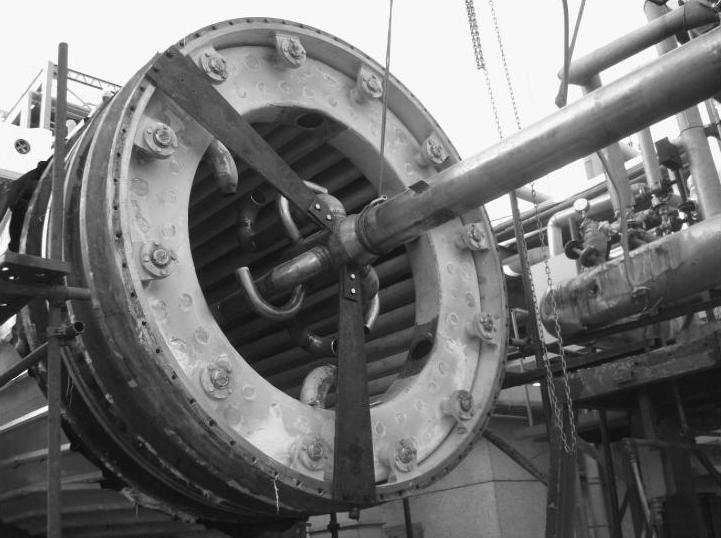

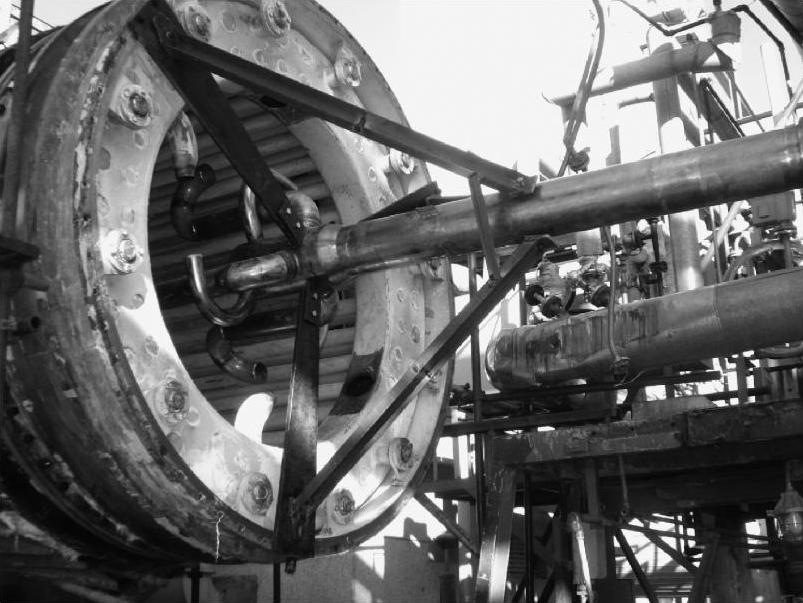

集合器本体仍然使用,保持原来的位置,与集合器连接的管线,即损坏的管线,要全部去掉,重新配管,重新找正。中心管如图5-87所示,蒸汽和冷凝水都从中心管进入和流出,蒸汽从外侧的粗管进入,水从里面的细管流出,通过旋转接头实现蒸汽和冷凝水的密封。

在拆下管线和中心管之前,首先测量相关的数据,这些基础数据的测量是非常重要的,否则,中心管就无法按原来的定位尺寸装回去。原始尺寸测量步骤如下:

图5-87 中心管

1)测量中心管的出水管口端面与筒体法兰垂直距离,测量时,用卷尺测量四个点,这四个点要位置均匀,每隔90°测量一个点,记录好测量的数据,并在现场做出测量点的标记。

2)测量集合器出接管管口的位置,同时做出标记。(https://www.xing528.com)

3)测量集合器出管线接管尺寸的曲率半径,规格为ϕ76mm×5mm的管线为R165,规格为ϕ114mm×6mm管线为R890。

4)管线的规格为ϕ114mm×6mm,ϕ76mm×5mm。

5)管线的材质为316L,相当于00Cr17Ni14Mo2。

修复步骤:

1)总体方法是,将损坏的管线割去,利用原来的中心管,重新预制集合器的弯管,并与中心管进行焊接,焊接好以后,将中心管吊到干燥机内,并用找正样板进行初步找正。

2)制作三个找正样板,固定在干燥机筒体短节的法兰上,在靠近中心管起到固定和调节的作用,如图5-88所示,图5-89为活动卡板。三个样板均匀分布,样板用钢板制作即可满足要求。活动卡板与管线接触处采取圆弧,弧度与管线相同。

图5-88 找正样板

图5-89 活动卡板实物

3)安装中心管线的斜支撑板,如图5-90所示。斜支撑板固定在图5-89的找正样板上。在斜支撑与管线接触的位置,同样设有调节螺栓,用M16的螺栓固定在支撑板的平板上,如图5-91所示。

图5-90 斜支撑板

图5-91 调节螺栓

4)这时就可以进行找正工作,利用原始测量的数据,校正中心管的中心位置,所有这些都调节好以后,就可以进行集合器管线的安装。管线在对接之前要打好坡口,坡口的角度为30°。先将管线进行点焊,所有的管线都点焊以后,才能进行满焊,焊接时要对称进行焊接,避免由于焊接应力而产生变形。一边焊接,一边消除内应力。每道焊口都要焊接3遍。全部焊完以后,将干燥机转动起来,再次进行测量、找正。

5)为了保证焊接强度,在ϕ114mm×6mm的管线与集合器连接处,增设了加强板,如图5-92所示,加强板的材料也是316L,厚度为4mm。用着色的方法检验焊口是否有裂纹,如果存在裂纹等缺陷,要重新进行焊接处理。焊接完以后,整体安装,然后再用蒸汽进行试验,检查焊口是否有泄漏。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。