1)按规定的步骤,停止压缩机运行。

2)办理断电手续,切断电源。

3)系统关闭阀门,加盲板。

4)排出压缩机内的氟利昂,用氮气对压缩机系统进行置换,直到化验分析合格为止。

5)排出润滑油。

6)拆卸1、2级的入口管线法兰,拆下垫片,清理密封面,检查密封面是否有划痕。拆卸3、4级的管线法兰,拆下垫片,清理密封面,检查密封面是否有划痕。

7)拆卸1、2级端盖。在拆卸之前,要在法兰上做出标记,以便将来按原位置回装。清理密封面,并对密封面进行研磨处理,去掉高点。

8)拆卸3、4级的端盖,在拆卸之前,要在法兰上做出标记,以便将来按原位置回装。清理密封面,并对密封面进行研磨处理,去掉高点。

9)用手拉葫芦将端盖吊到地面上,并放置好。

10)在1级的入口端盖上设有流量调节叶片,用于控制氟利昂的流量。图2-101为1级入口端盖,叶片与外侧的执行机构相连,通过杠杆原理来调节叶片的开度,可以自动调节叶片角度,也可以手动调节。

11)检查3级的入口迷宫密封是否有磨损,图2-102为3级入口端盖。迷宫密封安装在端盖上,用螺钉固定,迷宫密封的材质为铸铁材料。叶轮采用铝合金材料制造,口环采用的是铸铁材料;在间隔板处,间隔套是铸铁材料,而迷宫密封是铸铝材料,即迷宫密封与轴的配合处,采用铝材料和铁材料相互配合使用。

图2-101 1级入口端盖

图2-102 3级入口端盖

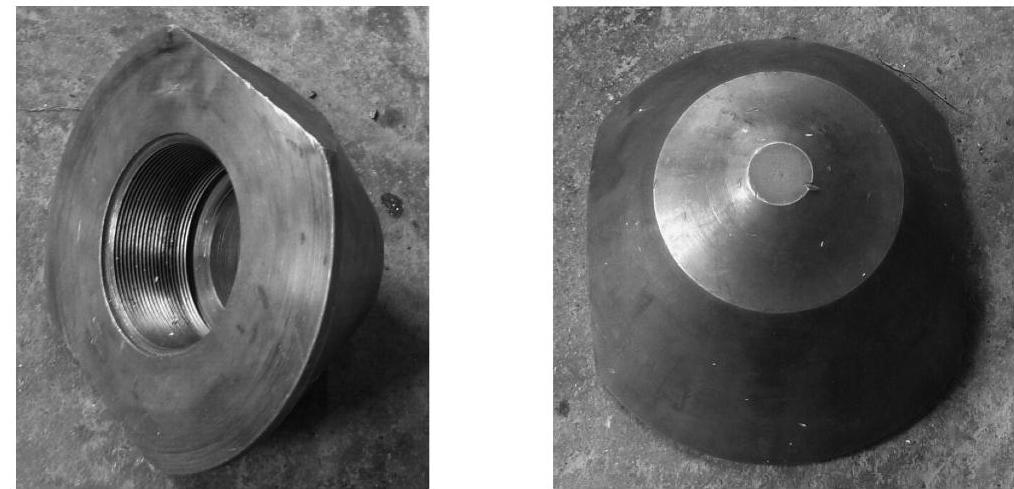

12)用专用工具拆卸1级叶轮的锁紧螺母,图2-103为锁紧螺母的实物图片。

图2-103 锁紧螺母

13)用专用工具拆卸3级叶轮的锁紧螺母。

14)拆卸锁紧螺母以后,就可以拆卸叶轮。1级和3级叶轮在压缩机壳体的外侧。在拆卸之前,要用钢丝绳将叶轮固定好,并用起重机轻轻吊起,起到保护的作用。为了避免叶轮的损伤,钢丝绳要使用包布。图2-104所示为1级叶轮,图2-105所示为3级叶轮。

图2-104 1级叶轮

图2-105 3级叶轮

15)用拉力器将叶轮拉下来,如图2-106所示。在拉叶轮之前,可用电加热带将叶轮的轴颈处加热到80℃,使叶轮的外径膨胀,避免将叶轮的内孔拉伤。卸下传动键,并把传动键保存好。

16)在1、2级和3、4级叶轮间装有隔板,先拆卸隔板的固定螺钉,然后用专用工具吊出隔板,图2-107所示为拆卸隔板的专用工具。注意在拆卸隔板之前,要做上标记,以便按原位置安装。

图2-106 拉出叶轮

图2-107 拆卸隔板

图2-108 隔板

17)把隔板吊出以后,放置好,图2-108为隔板实物图片,口环处的密封与4级叶轮配合。与转子轴配合处,也采用迷宫密封配合,密封的材质为铝合金。

18)拆下隔板以后,拆卸叶轮的间隔套,间隔套将两个叶轮定位,即将1、2级和3、4级叶轮定位。图2-109为3、4级的间隔套,间隔套与隔板处采用迷宫密封配合。

19)拆卸里侧的叶轮,即2级和4级的叶轮。图2-110为2级叶轮的安装位置情况,同样,也用拉力器将叶轮拉下来,把传动键保存好。提前系好钢丝绳,用导链将叶轮吊到地面上。

图2-109 3、4级的间隔套

图2-110 2级叶轮

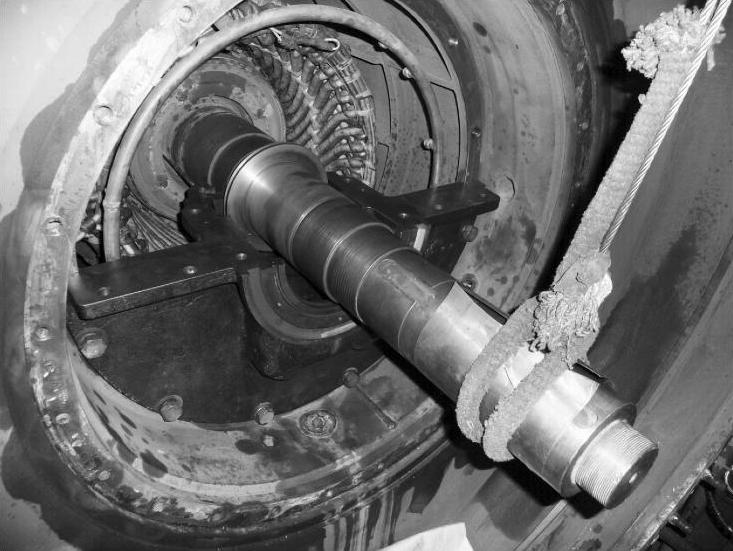

20)图2-111所示为里面的叶轮卸下来以后的情况,此为3级叶轮拆卸以后的图片。可以看到一个挡板,用这个挡板将电动机转子的轴瓦封闭起来。

21)拆卸挡板,拆卸之前,同样在法兰上做好标记,以便原位置回装。系好钢丝绳,用导链将挡板吊到地面上,图2-112为挡板实物。在轴颈处也是迷宫密封形式。

图2-111 挡板位置

图2-112 挡板

22)拆卸轴瓦的端盖,此端盖将轴瓦密封住,保证润滑油形成封闭的空间。端盖与轴颈配合处也是迷宫密封形式,如图2-113所示。

23)拆卸上瓦座的固定板,在吊耳上系好钢丝绳,将固定板吊下来,图2-114为上瓦座固定板的图片。

下瓦座的支架与瓦座是整体结构的。

图2-113 端盖(https://www.xing528.com)

图2-114 上瓦座固定板

24)拆卸上瓦座的固定螺栓,图2-115为上瓦座的结构图片,上瓦座上有定位销,与壳体定位。上瓦座与上瓦也是通过销钉定位。在轴颈处设有迷宫密封结构,为铝合金材料。

25)拆卸了上瓦座以后,显示了轴瓦和转子轴的结构,如图2-116所示。

图2-115 上瓦座

图2-116 轴瓦位置

26)拆卸电动机内氟利昂和润滑油管线,润滑油通过管线进入到轴瓦内。轴瓦用氟利昂冷却,氟利昂进入轴瓦的冷却夹套,带走热量。

27)将两侧的上瓦座拆卸以后,将电动机转子用钢丝绳轻轻吊起,用包布的钢丝绳,并垫上铜皮,如图2-117所示。

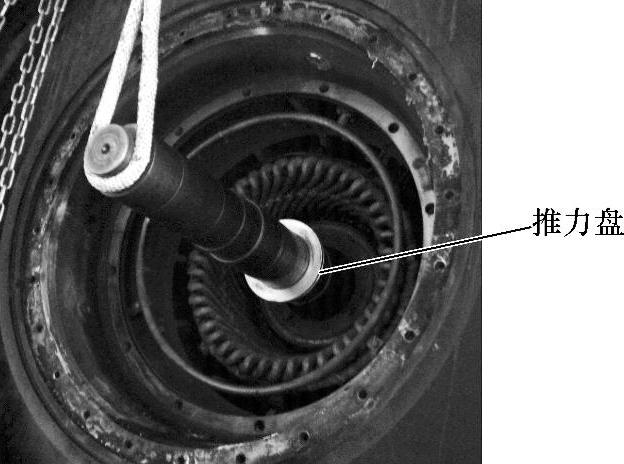

28)拆卸下面的瓦座,即下瓦座,并吊到下面。图2-118为下瓦座结构图片,瓦座为球面结构,用于与轴瓦的自动调节中心。图2-119为瓦座拆卸以后的图片,在电动机转子轴的两侧设有推力盘,用于承受叶轮产生的轴向力。检查推力盘是否有磨损,同时检查止推瓦的端面是否有磨损,止推瓦的端面与推力盘接触配合,克服轴向力。

图2-117 吊起电动机转子

图2-118 下瓦座

轴瓦拆下来以后,测量轴瓦的内径,测量电动机转子的轴颈,确定轴瓦的配合间隙值。在测量轴瓦间隙时,要把两个瓦对好,用量缸表测量内径。在两对瓦上做出标记,成对测量,不要出现错误。

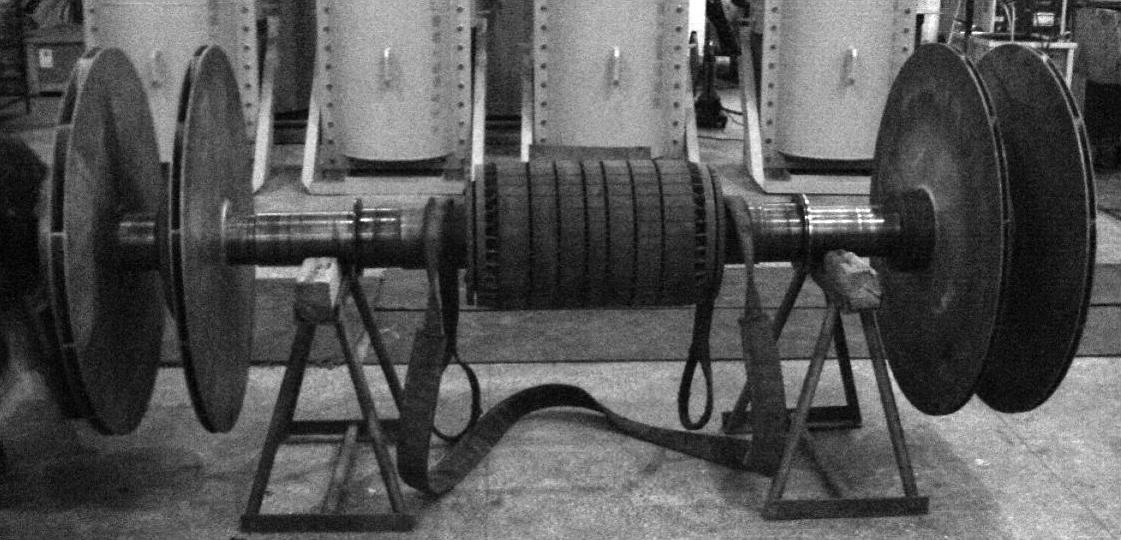

29)将电动机转子吊出来,并运到指定地点。吊电动机转子轴要用包布钢丝绳,防止对轴造成损伤(见图2-119)。吊出过程中,钢丝绳要更换吊点位置,要把转子支撑好。

图2-119 转子

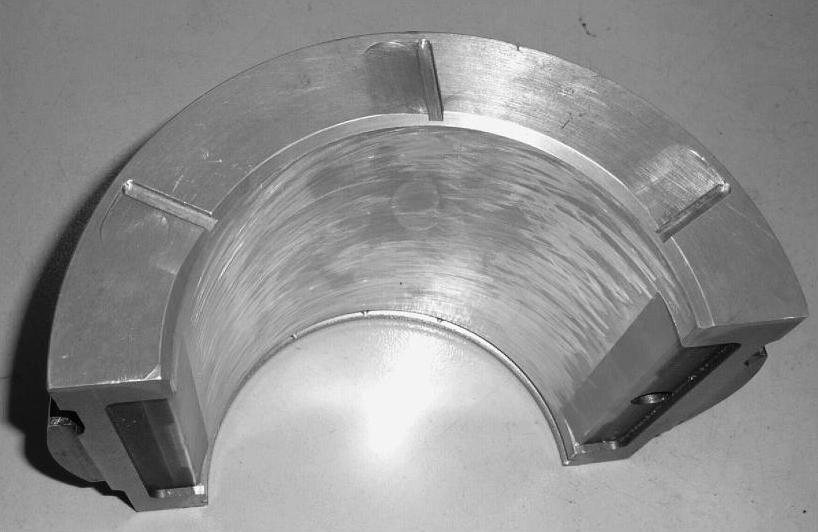

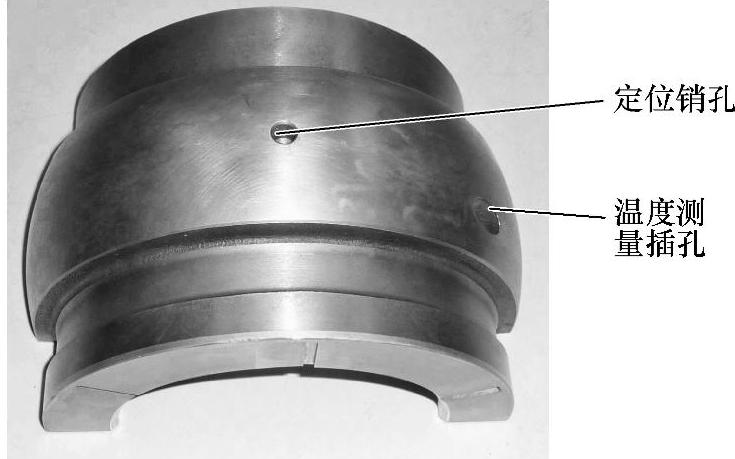

30)将轴瓦从瓦座上卸下来,图2-120为轴瓦的整体结构图片;图2-121为上半瓦,在内侧有油槽,一般情况下,油槽开在上面的轴瓦上,润滑油更容易进入轴瓦内。图2-122为下半瓦,在轴瓦口处开有油槽,使润滑油进入下半瓦,能很好地形成油膜。轴瓦的里侧端面与电动机转子的推力盘配合,因此,端面相当于推力瓦,材料也是巴氏合金,在上面设有油楔,如图2-123所示。图2-124为轴瓦的背面图片,图片为上瓦背面,在上面设有定位销孔。在下侧设有温度测量插孔,用于测量轴瓦的温度。温度计采用双金属结构,测量结果准确可靠。此轴瓦既承受径向力,又承受轴向力,组合在一起。

图2-120 轴瓦

图2-121 上半瓦

图2-122 下半瓦

图2-123 止推瓦

31)如果电动机转子轴颈处有磨损,可以采用激光熔敷的方法进行修复,叶轮的口环处如果有磨损,压缩机壳体采用冷焊的方法修复,防止焊接变形。

图2-125为电动机转子实物图片,推力盘是采用热装,套在轴上的,尽量不要拆卸下来。轴颈表面粗糙度值Ra不低于0.8μm,推力盘的轴向圆跳动偏差不大于0.02mm。

图2-124 轴瓦的背面

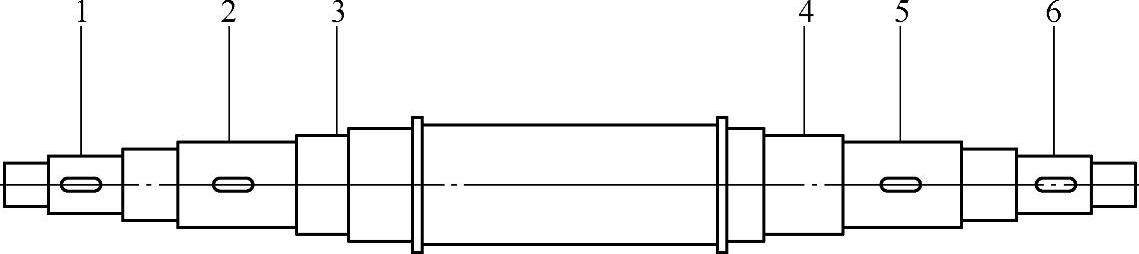

32)测量电动机转子的轴向圆跳动和径向圆跳动值,偏差值不大于0.03mm,测点的位置如图2-126所示。可以在平台上用V形铁测量,也可以在机床上测量。

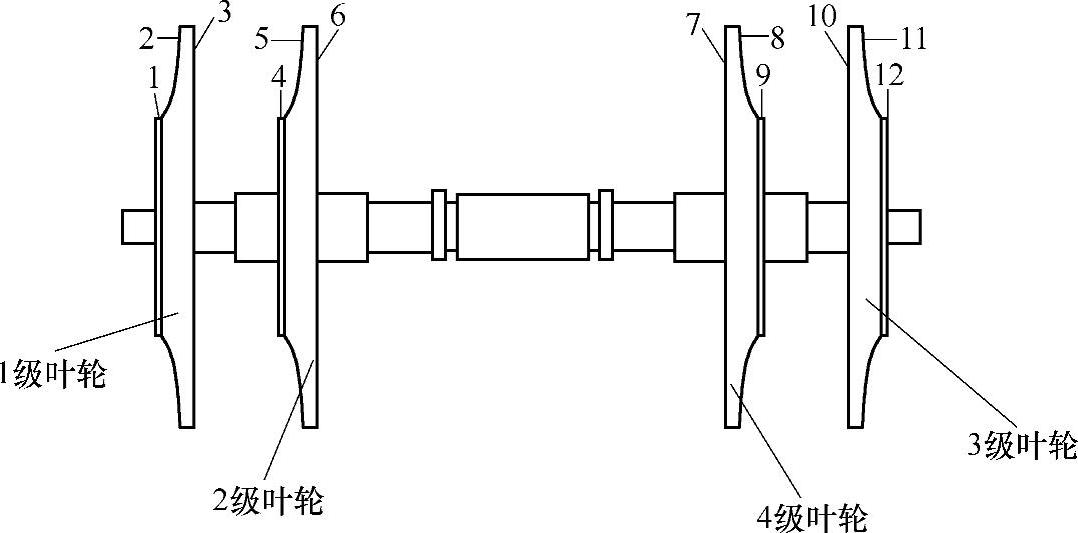

33)四个叶轮分别安装在电动机转子轴上,并安装好传动键,检查测量叶轮各部位的跳动值,并做好记录,如图2-127所示,图中标注的1~12为测量部位。

图2-125 电动机转子

图2-126 测点的位置

图2-127 叶轮测量

34)每个叶轮都要做动平衡,平衡精度为G2.5级。由于铝合金的焊接强度较低,一般采用去重法找平衡,在叶轮的两侧研磨去掉重量。

35)电动机转子做动平衡,支承点为轴瓦处,平衡精度为G2.5级,采用加重法,在电动机转子平衡槽处加重。

36)将四个叶轮装配在转子轴上,整体进行动平衡,平衡精度为G2.5级,可采用加重法,在电动机转子平衡槽处加重,也可采用去重法,在叶轮两侧面去重。图2-128为转子和叶轮安装在一起的图片。

37)做完动平衡以后,将叶轮拆下来。

38)电动机做耐压试验和绝缘试验。试验电压为2500V,绝缘电阻大于2500MΩ。

图2-128 转子和叶轮的安装

注意:绝缘强度试验不能在真空条件下进行,否则会发生事故。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。