压缩机出口缓冲罐,由国外进口,设备的规格为ϕ612mm×2300mm,容器壁厚为100mm,设计压力为34.2MPa,设计温度为200℃,材质为ASTMA350LF2,属于Ⅲ类压力容器。在使用前对其进行复检,发现有一条环焊缝存在未熔合缺陷,缺陷深度距外表面33mm,长度为500mm。容器材料的化学成分见表1-28,材料的力学性能见表1-29。

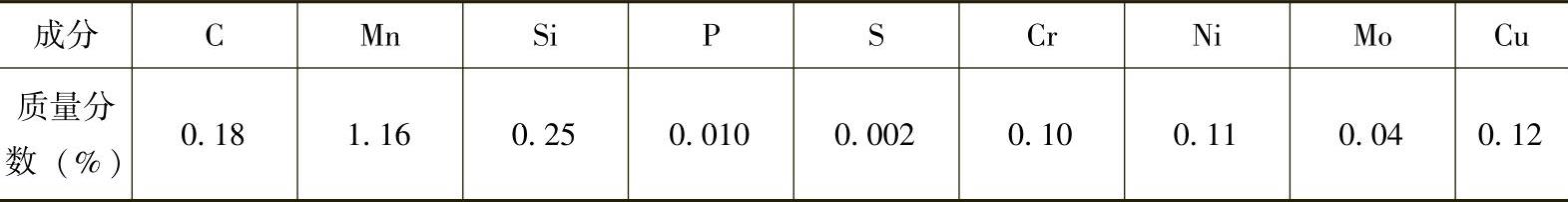

表1-28 材料的化学成分

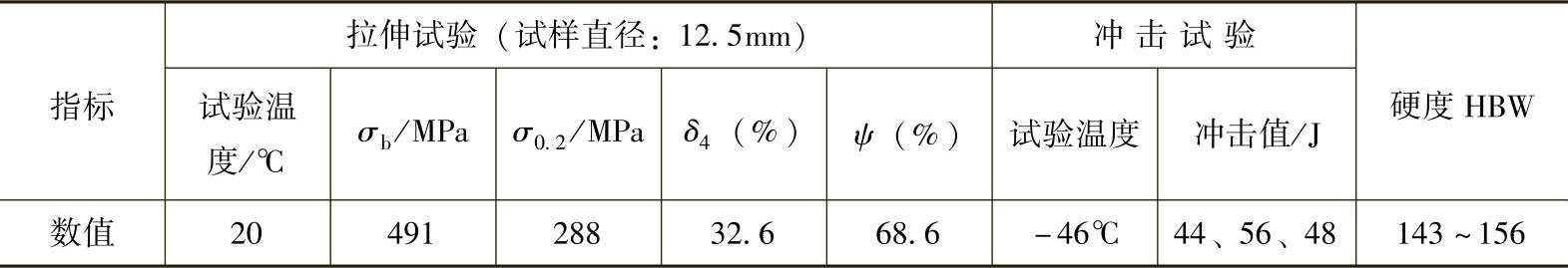

表1-29 材料的力学性能

为了确保修复后焊缝的力学性能不低于母材的性能,焊接前需进行焊接工艺评定,焊接工艺评定所用母材,与设备所用母材有相同的化学成分和力学性能。所有焊缝进行超声波和磁粉检验,无损检测标准按JB/T4730—2005设定,合格级别为Ⅰ级,无损检测后,将超标缺陷位置的深度标示出来,便于修复,修复步骤如下:

1)按无损检测标示出的缺陷位置及深度,采用碳弧气刨清除缺陷,如设备所处位置温度低于20℃,清除缺陷前要对设备进行预热,可用电加热方法,预热温度为50℃,清除缺陷后进行磁粉检验,缺陷全部清除后,用砂轮打磨,以满足焊接要求。

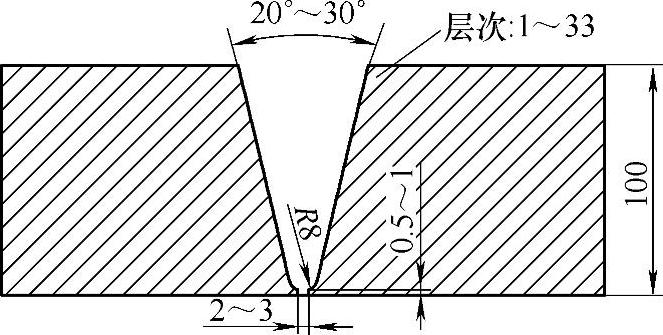

2)按图1-213的结构型式打坡口,焊条型号选择J507,焊条在保温桶内存放,焊接速度为10~15cm/min。第1层焊接电流值为90~120A,电压为24V,焊条直径为3.2mm;2~33层的焊接电流值为140~180A,电压为26V,焊条直径为4.0mm。

3)焊接全部采用焊条电弧焊,焊接材料及焊接工艺,按焊接工艺评定方法进行,焊接前需要预热,加热到温度50℃,每焊接完一层以后,进行清理,将焊渣清除干净后再焊下一层,必要时可用砂轮打磨,焊接过程中,层间温度不大于250℃,焊完后采取保温措施,缓慢冷却至室温。对修复部位进行100%超声波和磁粉检验。

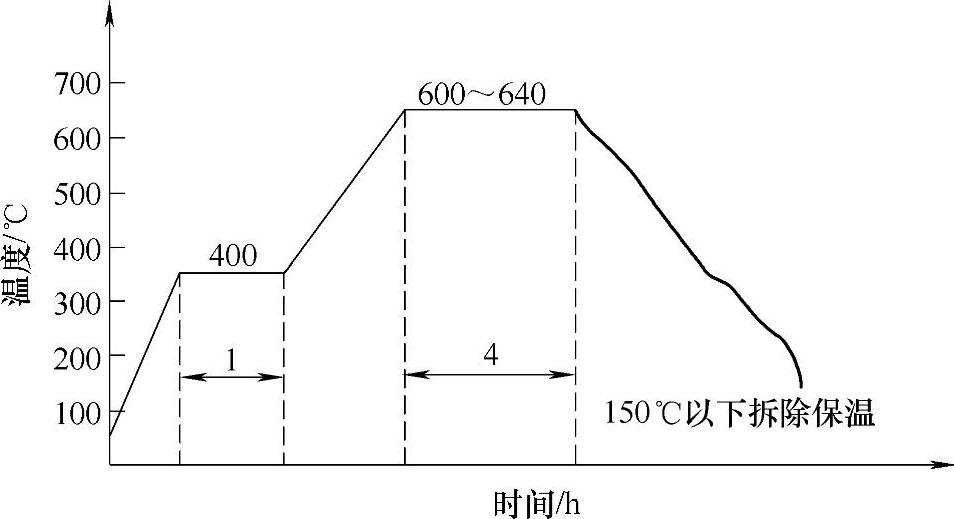

4)焊后热处理,焊后热处理采用带式加热片进行局部热处理,热处理过程中采用自动温度控制,在加热片外包上石棉毡保温,热处理时,在修焊部位焊缝的外表面附两支热电偶,以热电偶显示温度为准,热处理工艺如图1-214所示,升温的速度控制为56℃/h,降温时的速度也要控制为56℃/h。热处理后,对修复焊缝进行100%的超声波和磁粉检验,执行标准为JB/T4730—2005,合格级别为Ⅰ级。对修复焊缝进行硬度检验,在两端和中间三个位置,分别在焊缝、热影响区和母材各测两点硬度,合格标准为≤197HBW。

5)对设备进行水压试验,试验压力为42MPa,水压试验时,介质温度不低于15℃。水压试验后,对修复焊缝进行100%的超声波和磁粉检验,执行标准为JB/T4730—2005,合格级别为Ⅰ级。

修复以后,经过检测,各项指标均达到了要求,可以满足使用要求。

往复式压缩机运行时,出现的故障率高,其检修的常规要求如下:

1)拆前做好标记,特别是偶合件。

2)测量连杆螺栓的长度,测量自由状态下的长度,记录数值,按规定力矩上紧条件下,测量螺栓的长度,记录数值。(https://www.xing528.com)

图1-213 坡口形式

3)清洗零部件时,要放在油盆内用煤油清洗。加热清洗时,要控制温度,煤油加热温度小于40℃,溶剂煤油加热温度应小于65℃,且不能用明火加热。

图1-214 热处理工艺

4)不许用煤油清洗气缸和气阀室,因为煤油是易挥发、低燃点气体,在缓冲罐或管线内会燃烧爆炸。

5)每次拆下的开口销和弹簧垫圈,出现变形以后,不能继续使用,必须更换新件。

6)检修人员不得携带与工作无关的物品,防止异物嵌入轴瓦内。

7)工作表面的油污,不得用纱布和刮刀剔除,要用清洗液洗净。

8)轴瓦表面不得用砂纸打磨处理。

9)曲轴张合度的测量,要选在离轴颈较远处,并做好标记,下次检修时,仍以此为基准点测量。

10)所有部件均需要用木方垫起,离开地面,并用塑料布盖好。

11)如果需要更换轴瓦,要成对更换。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。