图1-156 滑板合金脱落

超高压压缩机与其他压缩机相比,不同的是在曲轴箱内的十字头框架上,设有滑板、滑道(见图1-109),目的是承受十字头和框架的自身重量,同时也有定位和导向作用,滑板的配合下表面为巴氏合金,侧面为铜合金材料。前面讲过,在检修时,要测量滑板和滑道的配合间隙,测量时,不需要将滑板拆卸出来,只需要盘车即可测量各点间隙值,滑板不作为易损部件,其侧面的铜合金出现磨损时,可以拆卸更换。某高压聚乙烯装置的超高压压缩机,在运行了六年以后,滑板上的巴氏合金出现了脱落的情况,如图1-156所示,重新订购了滑板,利用装置停工检修机会,更换了新制作的滑板,在此介绍更换步骤。

压缩机的主轴瓦、曲轴瓦、框架滑板采用的是同一个润滑系统,即同一个管路系统供油,由于压缩机机仓内润滑系统,进入了滑板上脱落的巴氏合金,破碎的巴氏合金进入了曲轴瓦内,导致曲轴瓦和十字头瓦出现了不同程度的损坏,图1-157和图1-158为轴瓦损坏的实物图片。因此,在这次检修时,也更换了损坏的轴瓦,更换轴瓦的方法已经讲过,在此主要讲述更换滑板的步骤。

1)将气缸拆卸下来,拆卸的部位如图1-159所示,前面的拆卸步骤参看本章第1.5节内容。

图1-157 轴瓦损坏情况

图1-158 轴瓦合金脱落

2)拆下机仓下面的挡板,拆卸挡板密封O形环,拆卸有影响的管线。准备从挡板处将滑板拉出来,安装也是从这个位置,必须拆卸气缸以后,才有位置和空间拉出滑板(见图1-159)。

3)拆卸机仓内的十字头框架,将十字头、轴瓦、框架等部件吊出机仓。这时滑板与框架连接的螺栓全部拆卸了。

图1-159 滑板安装口

4)滑板分为两部分,用框架连接为一体,在生产厂家进行组装,保证两块滑板的平面度都符合要求,滑板的长度不一样,如图1-75、图1-76和图1-109所示。在拉出滑板时,要从短的滑板一侧往外拉,这样,在拉出的过程中,长的滑板可以搭在滑道上,起到支撑作用,不致掉落下来。如果我们从电动机侧观看压缩机的话,就要从压缩机的右侧拉出滑板,而不能从另一侧拉出滑板。

5)在压缩机准备拉出滑板的两侧安装锚点,用于固定钢丝绳或者手拉导链,如图1-160所示。

6)将提前做好的平台放置在滑板的出口处,平台上铺设的是聚四氟乙烯板材,平台的高度可以用螺母进行调解,以适应滑板拆卸或安装时的高度要求,在平台的表面均匀涂抹润滑油。

图1-160 锚点位置

7)在滑板上安装吊环,将钢丝绳安装在吊环上,在滑板的拉出侧拴两根钢丝绳,一根拴在手拉导链上,用于拉出滑板,一根拴在起重机上,当拉出来以后,用起重机向上拉,如图1-161所示。在滑板的另一侧,同样要拴好绳子,向反方向拉,起到保护作用。拉动导链,慢慢拉出滑板,图1-162为滑板拉出来的情况。

图1-161 安装平台

图1-162 拉出滑板(https://www.xing528.com)

8)滑板拉到平台上以后,在滑板框架两侧安装四个吊环,将滑板吊离安装平台,如图1-163所示,放在木箱内,并做好防护处理。

9)滑板拆卸后,滑道部位结构如图1-164所示。图1-165为滑板支撑面的俯视图片。

图1-163 吊滑板

图1-164 滑道部位结构

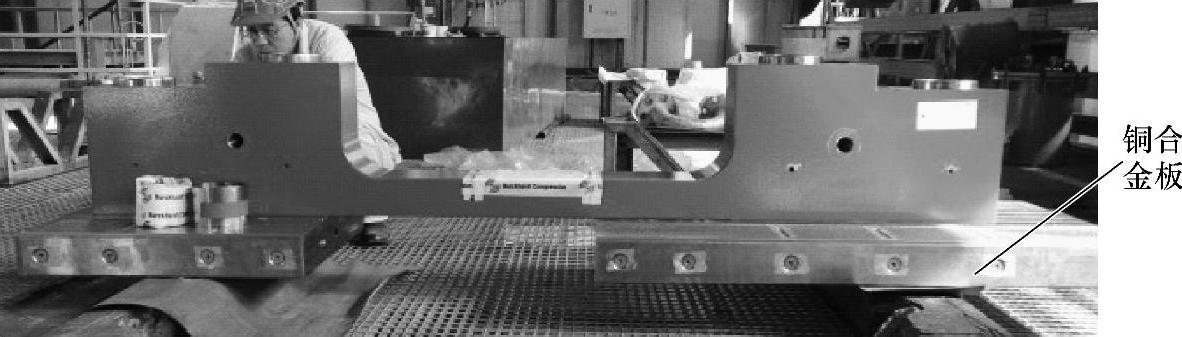

10)打开包装箱,取出新滑板,图1-166和图1-167为滑板实物图片,从图1-164可以看出,滑板分为两部分,长度不同,图1-167显示的是滑板上表面的润滑油槽情况。滑板在专用的平台上进行组装,保证滑板下面的配合面,在同一水平面上。一般都是在压缩机制造厂安装,整体运到现场,不需再进行安装调节。在滑板的两侧,安装了铜合金板,通过调节铜合金板的垫片厚度,来调节滑板的侧面配合间隙。铜合金板相当于支撑瓦的作用。拆卸下来的滑板,返回到制造厂,重新浇注巴氏合金以后,可以作为备用部件。

11)清理干净滑道上面脱落的巴氏合金,机仓内的巴氏合金,并对滑道上的高点进行处理。

12)检查润滑油的管线是否畅通。

13)在滑道上面涂抹润滑油,在滑板上面涂抹润滑油。

图1-165 滑板支撑面

14)按照拉出滑板的方法,将新滑板首先吊到平台上,调节平台到合适的高度,卸去吊环,系好钢丝绳,用手拉葫芦拉进去,在滑板的另一侧,要系好绳子,反方向拉住,起保护作用。

图1-166 滑板(一)

15)上紧滑板与十字头框架连接的螺栓,安装螺栓防松设施。图1-168为滑板安装以后,在机仓内的图片。

图1-167 滑板(二)

图1-168 滑板位置

以上就是更换滑板的主要步骤,接下来的安装过程,前面已经说明,在此不再叙述。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。