任务引入

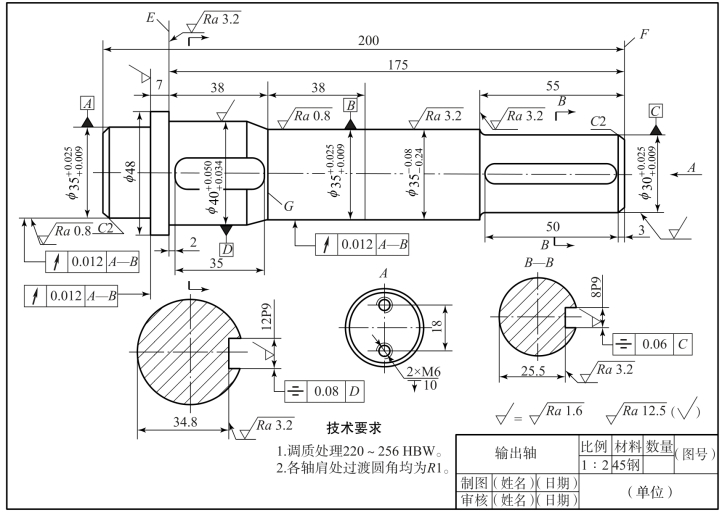

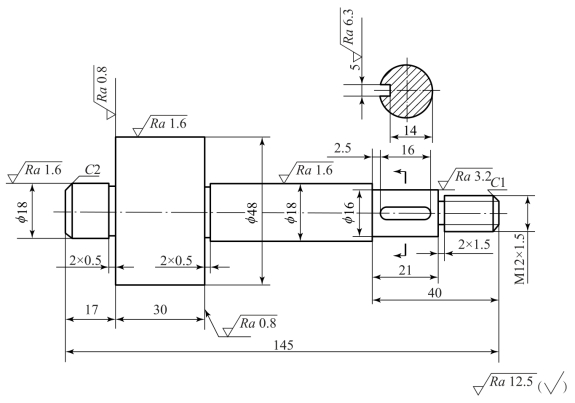

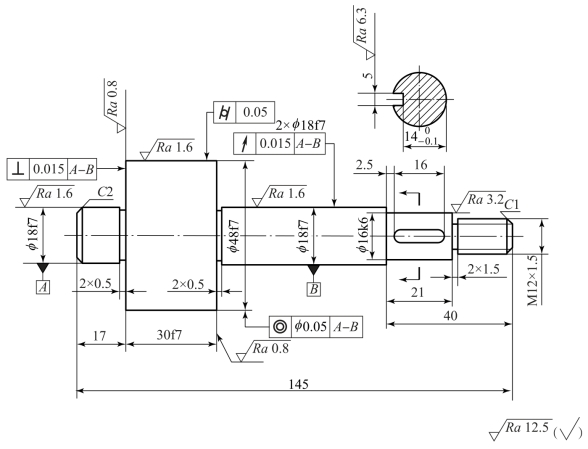

识读图15-1所示输出轴的零件图。

图15-1 输出轴零件图

任务分析

表达零件结构、大小及技术要求的图样称为零件图。在零件的生产过程中,要根据零件图上注明的材料和数量进行备料;然后根据零件图表达的形状、大小和技术要求进行加工制造;最后还要根据零件图进行检验。因此,零件图在生产过程中有着重要作用。那么,为了发挥这些作用,一张完整的零件图应该包括哪些内容呢?

识读零件图的目的是通过图样的表达方法想象出零件的结构形状,理解每个尺寸的作用和要求,了解各项技术要求的内容和实现这些要求应该采取的工艺措施等,以便于加工出符合图样要求的合格零件。

常见的轴类零件有:光轴、阶梯轴和空心轴等。轴上常见的结构有:越程槽(或退刀槽)、倒角、圆角、键槽、中心孔和螺纹等。

相关知识

一、表面结构的图形符号

1.基本图形符号

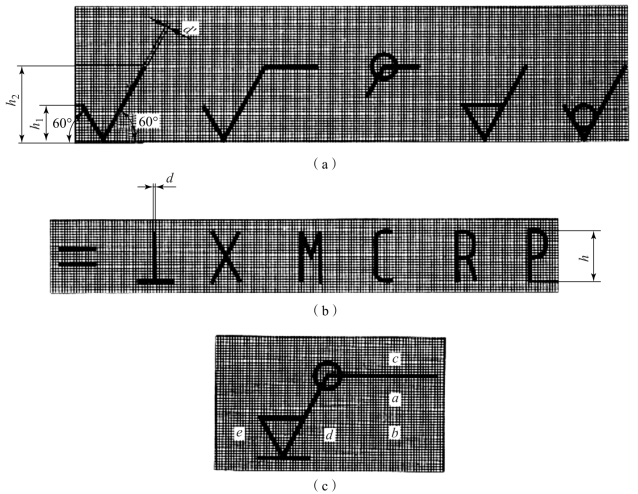

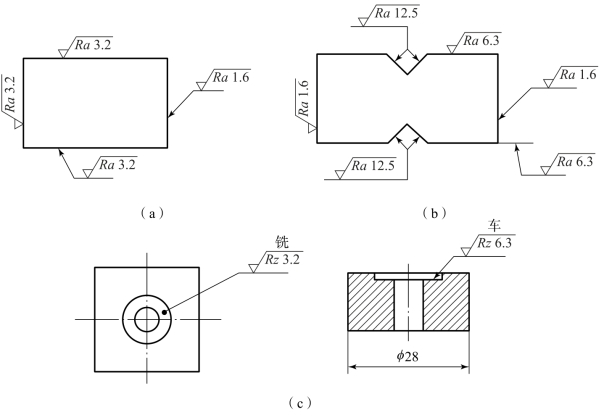

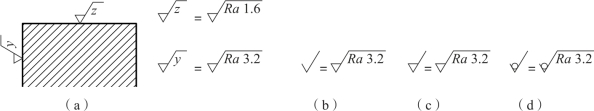

表面结构的基本图形符号如图15-2(a)所示。

![]()

图15-2 基本图形符号和扩展图形符号

(a)基本图形符号;(b)表示去除材料的扩展图形符号;(c)表示不去除材料的扩展图形符号

2.扩展图形符号

在基本图形符号上加一短横,表示指定表面是用去除材料的方法获得的,如通过机械加工获得的表面,如图15-2(b)所示。

在基本图形符号上加一网圈,表示指定表面是用不去除材料方法获得的,如图15-2(c)所示。

3.完整图形符号

当要求标注表面结构特征的补充信息时,应在图15-3所示的图形符号的长边上加一横线,如图15-3所示。

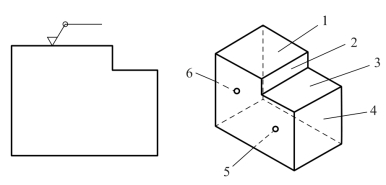

当在图样某个视图上构成封闭轮廓的各个表面有相同的表而结构要求时,应在图15-3所示的完整图形符号上加一圆圈,标注在图样中工件的封闭轮廓线上,如图15-4所示。如果标注会引起歧义,则各表面要分别标注。

![]()

图15-3 完整图形符号

(a)允许任何工艺;(b)去除材料;(c)不去除材料

图15-4 引起歧义各表面要分别标注

注:图示的表面结构符号是指对图形中封闭轮廓的六个面的共同要求(不包括前、后面)

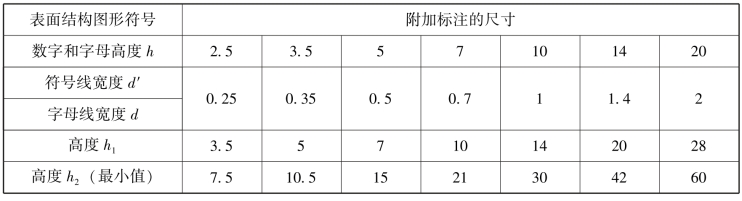

4.表面结构图形符号的比例和尺寸

图15-5和表15-1给出了表面结构图形符号的比例和尺寸。

图15-5 表面结构图形符号比例

(a)图形符号;(b)表面纹理符号;(c)补充要求的注写位置

注:在位置“a”~“e”处注写表面结构要求

表15-1 表面结构图形符号和附加标注的尺寸 mm

表面结构的标注。

表面结构要求对每一表面一般只标注一次,并尽可能注在相应的尺寸及其公差的同一视图上。除非另有说明,否则所标注的表面结构要求是对完工零件表面的要求。

(1)总的原则是使表面结构的注写和读取方向与尺寸的注写和读取方向一致,如图15-6所示。

(2)表面结构要求可标注在轮廓线上,其符号应从材料外指向接触表面。必要时,表面结构符号也可以用带箭头或黑点的指引线引出标注,如图15-6所示。

(3)在不致引起误会时,表面结构要求可以标注在给定的尺寸线上,如图15-6所示。

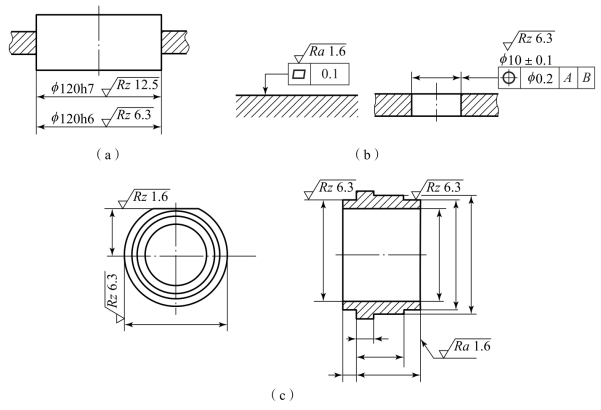

(4)表面结构要求可标注在几何公差框格的上方,如图15-7(b)所示。

图15-6 完工零件表面结构要求

(a)表面结构要求的注写方向;(b)表面结构要求在轮廓线上的标注;(c)用指引线引出标注表面结构要求

(5)表面结构要求可以直接标注在延长线上,或用带箭头的指引线引出标注,如图15-7所示。

图15-7 表面结构要求

(a)表面结构要求标注在尺寸线上;(b)表面结构要求标注在几何公差框格的上方;(c)表面结构要求标注在圆柱特征的延长线上

图15-8 圆柱和棱柱表面

(6)圆柱和棱柱表面的表面结构要求一般只标注一次,但如果每个棱柱表面有不同的表面结构要求,则应单独标出,如图15-8所示。

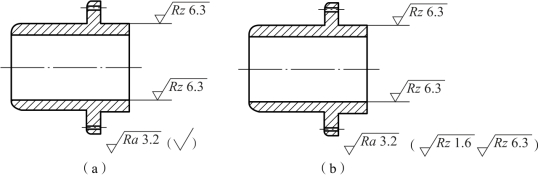

(7)如果在工件的多数(包括全部)表面有相同的表面结构要求,则其表面结构要求可统一标注在图样的标题栏附近,不同的表面结构要求应直接标注在图中,如图15-9所示。图15-9(a)中,在圆括号内给出了无任何其他标注的基本符号;图15-9(b)中,在圆括号内给出了不同的表面结构要求。

图15-9 表面有相同的表面结构

(8)当多个表面具有相同的表面结构要求或图纸空间有限时,可采用简化画法,如图15-10(a)所示,即用带字母的完整符号,以等式的形式,在图形或标题栏附近,对有相同表面结构要求的表面进行简化标注。除此之外,也有只用表面结构符号表示的简化注法,例如,图15-10(b)所示为未指定加工方法,图15-10(c)所示为要求去除材料,图15-10(d)所示为不允许去除材料。

图15-10 带字母的完整符号简化标注

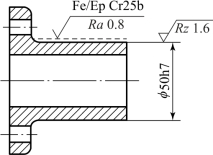

(9)由几种不同的工艺方法获得的同一表面,当需要明确每种工艺方法的表面结构要求时,可按图15-11所示标注表示出镀覆前后的表面结构要求。

图15-11 给出镀覆前后的表面结构

例题:φ48 mm圆柱外表面表面结构要求直接标注在轮廓线上,符号的尖端从材料外指向材料表面;φ48 mm圆柱两侧面表面结构要求由于不便直接标注在轮廓线上,所以标注在其延长线上;键槽两侧面表面结构要求标注在其尺寸线上;两处φ18 mm圆柱外表面的表面结构要求标注在轮廓线上;φ16 mm圆柱外表面的表面结构要求标注在延长线上;其余各表面表面结构要求Ra值为12.5 μm。因需要标注的表面比较多,不在图上标注,而用图15-12所示的标注方法,标注在图形的右下角(标题栏附近),如图15-12所示。

图15-12 支承轴

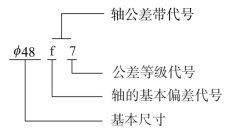

二、标注尺寸公差

前面所有标注的尺寸都是理论尺寸,在生产实际中,为了保证零件具有互换性,应对其尺寸规定一个允许变动的范围——允许尺寸的变动量,称为公差。零件加工后测量出的尺寸(即实际尺寸),只要在允许变动的范围内,则该尺寸就是合格的。

(1)尺寸公差的表示方法。(https://www.xing528.com)

给出尺寸基本偏差代号及公差等级的尺寸公差的表示方法,如:给出尺寸上、下偏差的尺寸公差的表示方法:![]()

注意:尺寸公差也可以通过在基本尺寸后面同时标注公差带代号和上下偏差值来表示,如:![]()

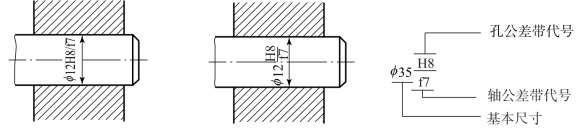

(2)装配图中有配合要求的尺寸的标注方法。

对有配合要求的尺寸,应在基本尺寸之后标注配合代号。配合代号由孔与轴的公差带代号组合而成,并写成分数形式,分子为孔公差带代号,分母为轴公差带代号,如图15-13所示。

图15-13 装配图中配合的标注方法

φ35![]() 表示:基本尺寸φ35 mm,H8孔与f7轴的配合。

表示:基本尺寸φ35 mm,H8孔与f7轴的配合。

三、几何公差代号在图样上的标注与识读

零件的加工质量,不仅需要用表面结构要求、尺寸公差来给予保证,还要对零件的宏观几何形状、方向、位置和跳动的准确度加以限制,这样才能满足零件的使用和装配要求,保证互换性。零件的几何公差也是评定零件质量的一项重要指标。此外,正确标注和识读几何公差也十分重要。

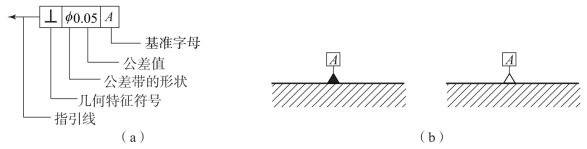

1.几何公差的表示

几何公差代号及其含义如图15-14所示。

2.基准

基准用一个大写字母表示。基准字母标注在基准方框内,方框与一个涂黑的或空白的三角形相连,如图15-14所示。涂黑的和空白的基准三角形含义相同。

图15-14 基准的标注方法

(a)几何公差代号;(b)基准符号

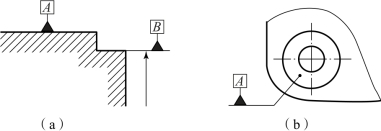

当基准要素是轮廓线或轮廓面时,基准三角形放置在轮廓线或其延长线上(与尺寸线明显错开),如图15-15(a)所示;基准三角形也可放置在该轮廓线引出线的水平线上,如图15-15(b)所示。

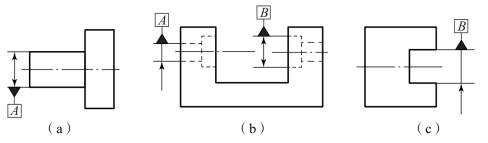

当基准是尺寸要素确定的轴线、中心平面或中心点时,基准三角形应放置在该尺寸线的延长线上,如图15-16(a)~图15-16(c)所示;如果没有足够的位置标注基准要素尺寸的两个尺寸箭头,则其中一个箭头可用基准三角形代替,如图15-16(b)和图15-16(c)所示。

如果只以要素的某一局部作为基准,则应用粗点画线表示出该部分并加注尺寸,如图15-17所示。

图15-15 基准要素是轮廓线或轮廓面

图15-16 基准三角形应放置在尺寸线的延长线

图15-17 某一局部作为基准

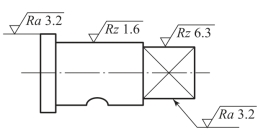

如图15-18所示,φ48f7圆柱外表面同柱度公差指引线直接指在φ48f7圆柱外表面上;两处φ18f7圆柱表面相对于轴线圆跳动公差指引线直接指在右侧φ18f7圆柱外表面上;φ48f7左端面相对于两处φ18f7垂直度公差指引线指在φ48f7圆柱左端面上;φ48f7轴线相对于两处φ18f7轴线同轴度公差指引线与φ48f7尺寸线对齐,A、B两处的基准三角形分别与两处φ18f7圆柱尺寸线对齐。

图15-18 圆柱外表面标注

4.标注与识读

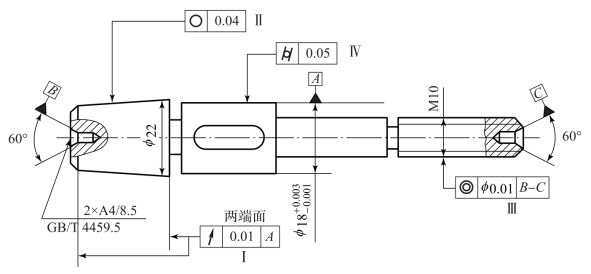

1)识读图15-19中公差框格的含义

图15-19 圆柱外表面公差标注(一)

Ⅰ处![]() 的含义是:直径为φ22 mm圆锥的大、小两端面(被测要素)对轴线(基准要素)的圆跳动公差(公差项目)为0.01 mm(公差值)。

的含义是:直径为φ22 mm圆锥的大、小两端面(被测要素)对轴线(基准要素)的圆跳动公差(公差项目)为0.01 mm(公差值)。

Ⅱ处![]() 的含义是:圆锥体任一正截面(被测要素)的圆度公差(公差项目)为0.04 mm(公差值)。

的含义是:圆锥体任一正截面(被测要素)的圆度公差(公差项目)为0.04 mm(公差值)。

Ⅲ处![]() 的含义是:M10外螺纹的轴线(被测要素)对两端中心孔轴线(基准要素)的同轴度公差(公差项目)为φ0.01 mm(公差值)。

的含义是:M10外螺纹的轴线(被测要素)对两端中心孔轴线(基准要素)的同轴度公差(公差项目)为φ0.01 mm(公差值)。

Ⅳ处![]() 的含义是:

的含义是:![]() 圆柱面(被测要素)的圆柱度公差(公差项目)为0.05 mm(公差值)。

圆柱面(被测要素)的圆柱度公差(公差项目)为0.05 mm(公差值)。

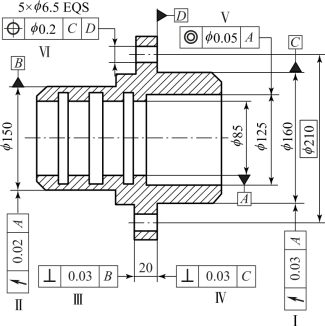

2)图15-20中公差框格的含义

图15-20 圆柱外表面公差标注(二)

Ⅰ处![]() 的含义是:φ160 mm圆柱表面(被测要素)对φ85 mm圆柱孔轴线(基准要素)的径向圆跳动公差(公差项目)为0.03 mm(公差值)。

的含义是:φ160 mm圆柱表面(被测要素)对φ85 mm圆柱孔轴线(基准要素)的径向圆跳动公差(公差项目)为0.03 mm(公差值)。

Ⅱ处![]() 的含义是:φ150 mm圆柱表面(被测要素)对φ85 mm圆柱孔轴线(基准要素)的径向圆跳动公差(公差项目)为0.02 mm(公差值)。

的含义是:φ150 mm圆柱表面(被测要素)对φ85 mm圆柱孔轴线(基准要素)的径向圆跳动公差(公差项目)为0.02 mm(公差值)。

Ⅲ处![]() 的含义是:厚度为20 mm的安装板左端面(被测要素)对φ150 mm圆柱面轴线(基准要素)的垂直度公差(公差项目)为0.03 mm(公差值)。

的含义是:厚度为20 mm的安装板左端面(被测要素)对φ150 mm圆柱面轴线(基准要素)的垂直度公差(公差项目)为0.03 mm(公差值)。

Ⅳ处![]() 的含义是:安装板右端面(被测要素)对φ160 mm圆柱面轴线(基准要素)的垂直度公差(公差项目)为0.03 mm(公差值)。

的含义是:安装板右端面(被测要素)对φ160 mm圆柱面轴线(基准要素)的垂直度公差(公差项目)为0.03 mm(公差值)。

Ⅴ处![]() 的含义是:φ125 mm圆柱孔的轴线(被测要素)对φ85 mm圆柱孔轴线(基准要素)的同轴度公差(公差项目)为φ0.05 mm(公差值)。

的含义是:φ125 mm圆柱孔的轴线(被测要素)对φ85 mm圆柱孔轴线(基准要素)的同轴度公差(公差项目)为φ0.05 mm(公差值)。

Ⅵ处![]() 的含义是:均布于φ210 mm圆周上的5个φ6.5 mm的孔(被测要素)对基准C和D(基准要素)的位置度公差(公差项目)为φ0.2 mm(公差值)。

的含义是:均布于φ210 mm圆周上的5个φ6.5 mm的孔(被测要素)对基准C和D(基准要素)的位置度公差(公差项目)为φ0.2 mm(公差值)。

任务实施

一、零件图的内容

一张完整的零件图一般包括图形、尺寸、技术要求和标题栏。

1.一组图形

用一组图形将零件各部分的结构形状正确、完整、清晰地表达出来,如图15-1中的主视图采用了断面图和向视图的画法。

2.完整的尺寸

用一组尺寸将制造零件所需的全部尺寸正确、完整、清晰、合理地标注出来,如图15-1中的φ35、φ30、φ40、φ48、200、175等。

3.技术要求

用规定的代号、数字、字母或另加文字注解,简明、准确地给出零件在制造和检验时应达到的质量要求(如表面结构要求、尺寸公差、几何公差、热处理,以及零件性能要求等)。

4.标题栏

一般写明单位、图样名称、图样代号、材料、比例、数量,以及设计、审核人员签名和签名日期等,如图15-1所示。

二、输出轴零件图的识读

1.看标题栏

如图15-1所示,由标题栏可知零件的名称是输出轴,它能通过传动件传递动力,材料是45钢,比例是1∶1。

2.视图分析

该零件采用一个主视图、一个A向局部视图和两个移出断面图表达。主视图按加工位置水平放置,表达该轴是由5段直径不同但在同一轴线的回转体组成的,其轴向尺寸远大于径向尺寸。用A向局部视图表达轴右端面两个螺孔的大小及分布情况,采用两个移出断面图分别表达φ40 mm和φ30 mm两段轴颈上键槽的形状结构。此外轴上有倒角、圆角、退刀槽等工艺结构。

3.尺寸分析

根据设计要求,轴线为径向尺寸的主要基准。φ48 mm轴肩右端面(E面)为该轴长度方向尺寸的主要基准。根据加工工艺要求确定右端面F为第一辅助基准;G面为第二辅助基准。主要基准与两个辅助基准之间的定位尺寸分别为175 mm和38 mm。另外确定左键槽与右键槽的定位尺寸分别为2 mm和3 mm。区别φ35 mm轴颈上不同表面结构要求的定位尺寸是38 mm,两个M6螺孔的定位尺寸是18 mm,其他均为定形尺寸。

4.看技术要求

由图15-1中可知,注有极限偏差数值的尺寸(如![]() 等),以及有公差带代号的尺寸(如12P9),都是保证配合质量的尺寸,均有一定的公差要求。φ35 mm轴颈的表面结构要求Ra值最小为Ra0.8 μm;轴颈φ40 mm和φ30 mm、键槽工作面以及φ48 mm圆柱左端面的表面结构要求为Ra1.6 μm;其余表面结构要求为Ra12.5 μm。此外有配合要求的轴颈、重要端面及键槽工作面都有形位公差要求,如两个

等),以及有公差带代号的尺寸(如12P9),都是保证配合质量的尺寸,均有一定的公差要求。φ35 mm轴颈的表面结构要求Ra值最小为Ra0.8 μm;轴颈φ40 mm和φ30 mm、键槽工作面以及φ48 mm圆柱左端面的表面结构要求为Ra1.6 μm;其余表面结构要求为Ra12.5 μm。此外有配合要求的轴颈、重要端面及键槽工作面都有形位公差要求,如两个![]() 圆柱面对这两段轴颈的公共轴线(A-B)的径向圆跳动公差为0.012 mm;φ48 mm轴左端面对两端

圆柱面对这两段轴颈的公共轴线(A-B)的径向圆跳动公差为0.012 mm;φ48 mm轴左端面对两端![]() 轴颈的公共轴线(A-B)的端面圆跳动公差为0.012 mm,;12P9键槽的两工作面对

轴颈的公共轴线(A-B)的端面圆跳动公差为0.012 mm,;12P9键槽的两工作面对![]() 轴线的对称度公差为0.08 mm;8P9键槽的两工作面对

轴线的对称度公差为0.08 mm;8P9键槽的两工作面对![]() 轴线的对称度公差为0.06 mm。在文字说明中,要求该零件需经调质处理到220~256 HBW,各轴肩处未注过渡圆角均为R1。

轴线的对称度公差为0.06 mm。在文字说明中,要求该零件需经调质处理到220~256 HBW,各轴肩处未注过渡圆角均为R1。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。