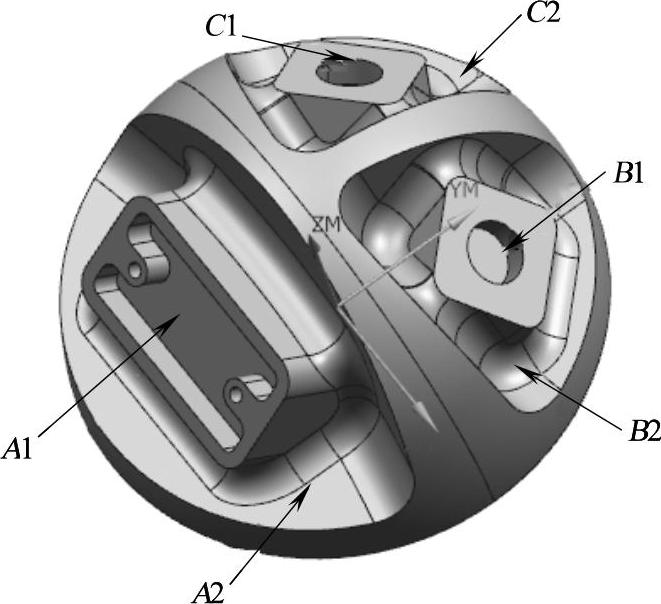

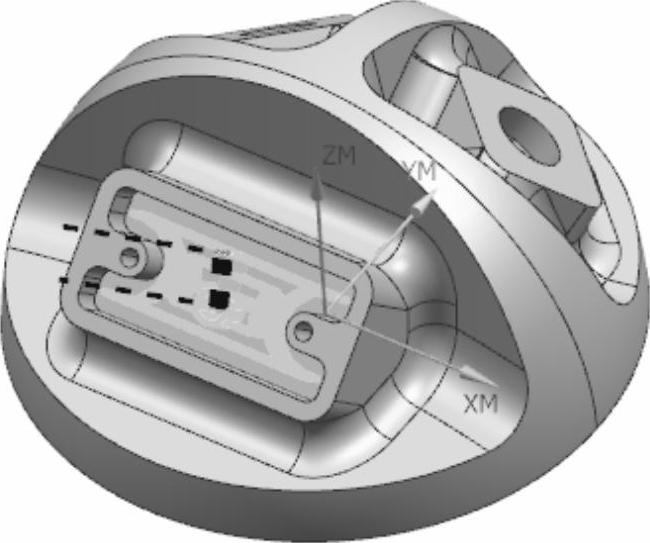

采用多轴加式方式编程,创建6个操作:①对图7-43所示的A1槽用平面铣的方法进行粗加工;②对B1圆孔进行粗加工;③对C1处的圆孔进行粗加工;④对A2凹槽用型腔铣进行粗加工;⑤对B2凹槽进行粗加工;⑥对C2凹槽进行粗加工。

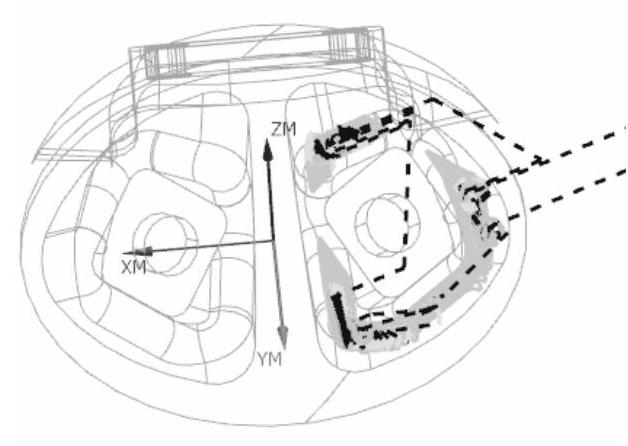

图7-43 底座零件图

1.对A1槽用平面铣进行粗加工

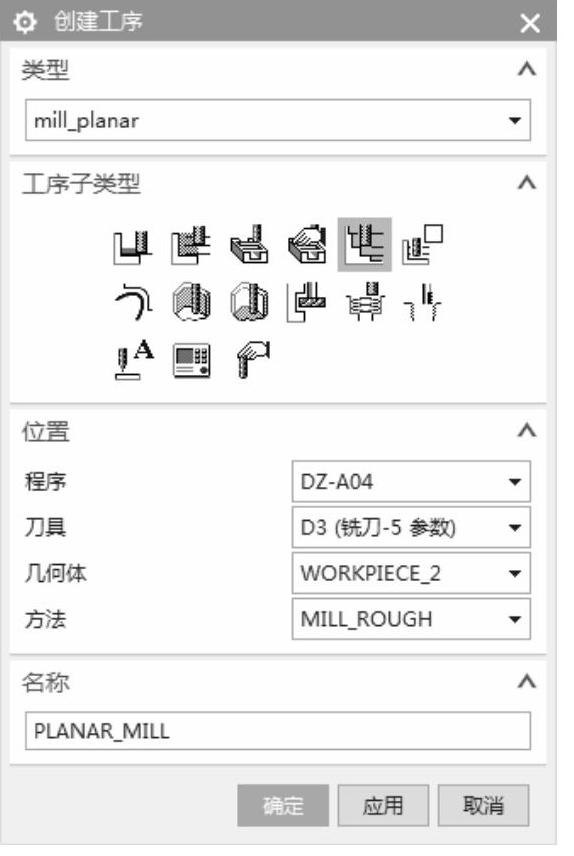

在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,选择“工序子类型”中的平面铣

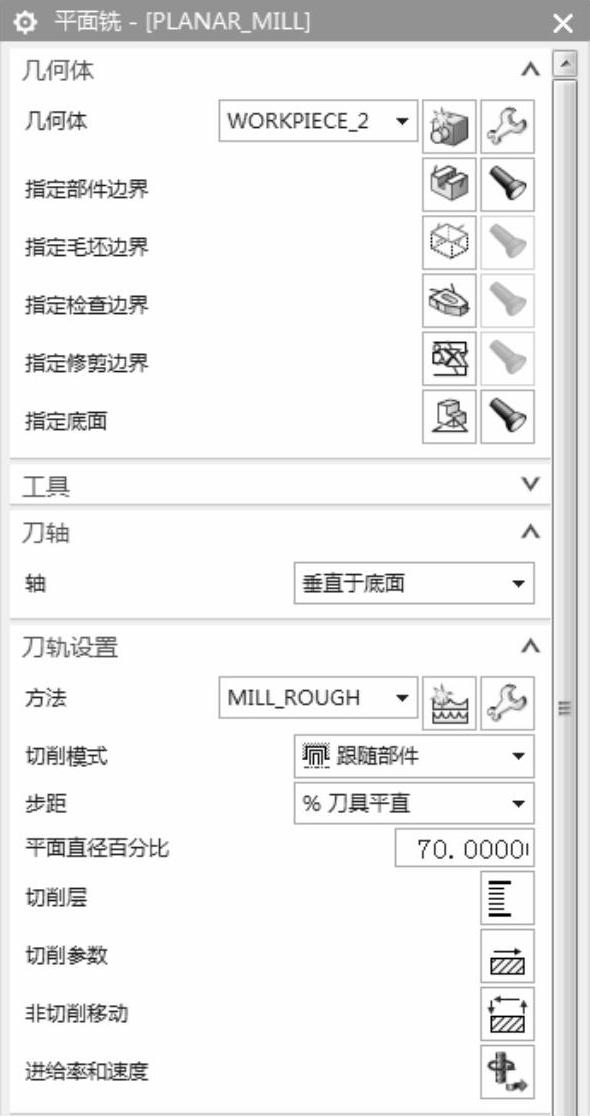

”按钮,进入“创建工序”对话框,选择“工序子类型”中的平面铣 ,“位置”项下面选择已创建的各项,如图7-44所示。单击“确定”,进入“平面铣”对话框并设置各参数,如图7-45所示。

,“位置”项下面选择已创建的各项,如图7-44所示。单击“确定”,进入“平面铣”对话框并设置各参数,如图7-45所示。

图7-44 “创建工序”对话框

图7-45 “平面铣”对话框

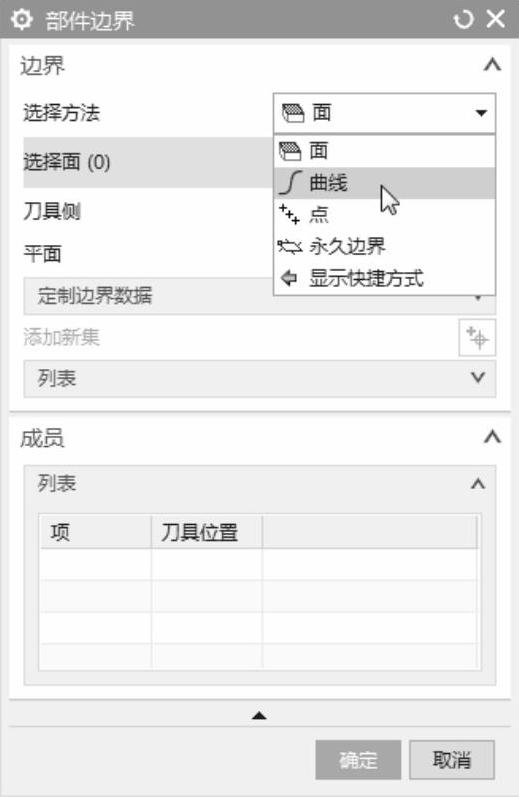

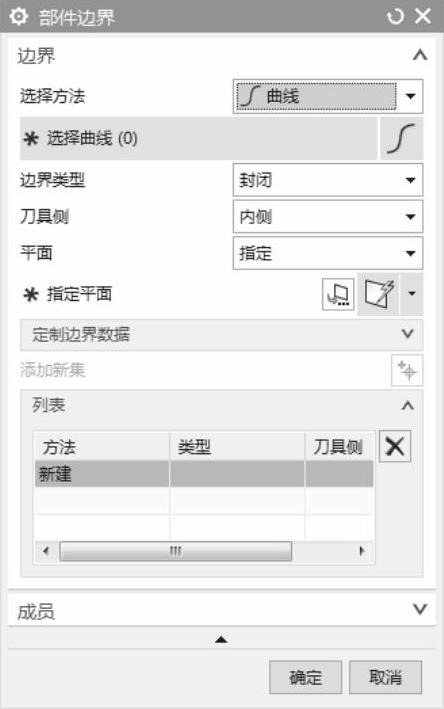

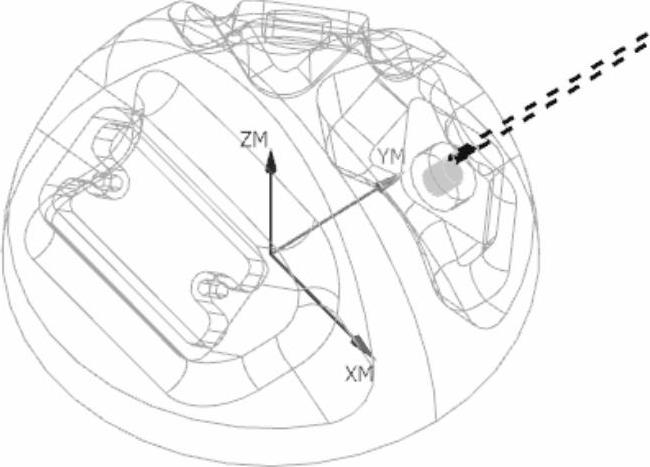

(1)指定部件边界在“平面铣”对话框中单击“指定部件边界”图标 ,系统打开“部件边界”对话框,如图7-46所示,选择“曲线”,设置“刀具侧”为“内侧”,如图7-47所示。

,系统打开“部件边界”对话框,如图7-46所示,选择“曲线”,设置“刀具侧”为“内侧”,如图7-47所示。

图7-46 “部件边界”对话框1

图7-47 “部件边界”对话框2

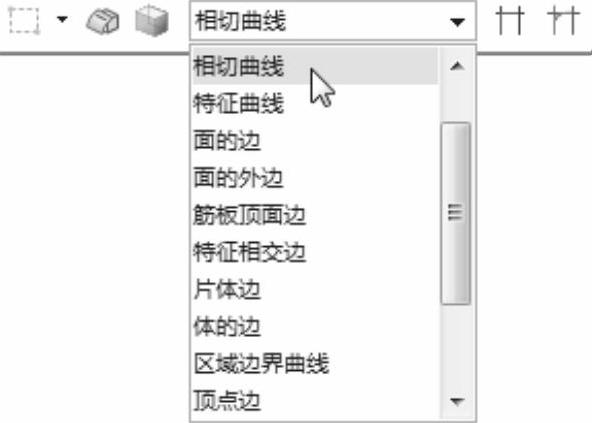

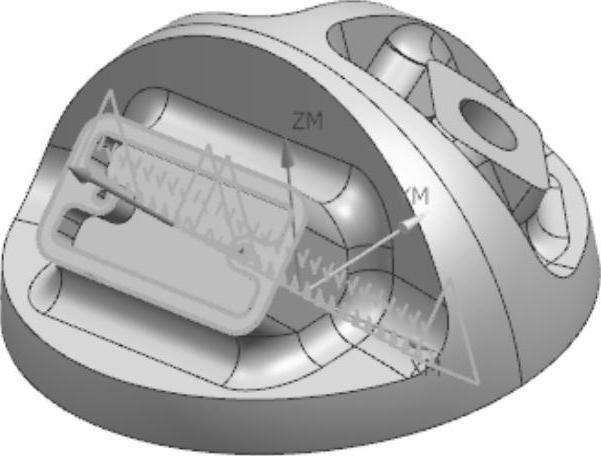

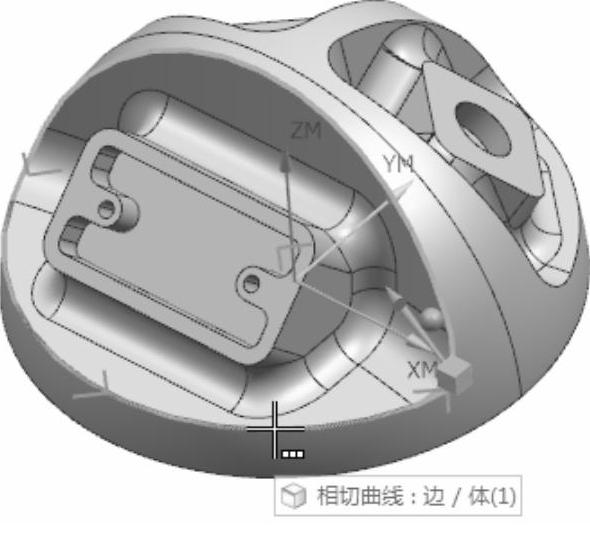

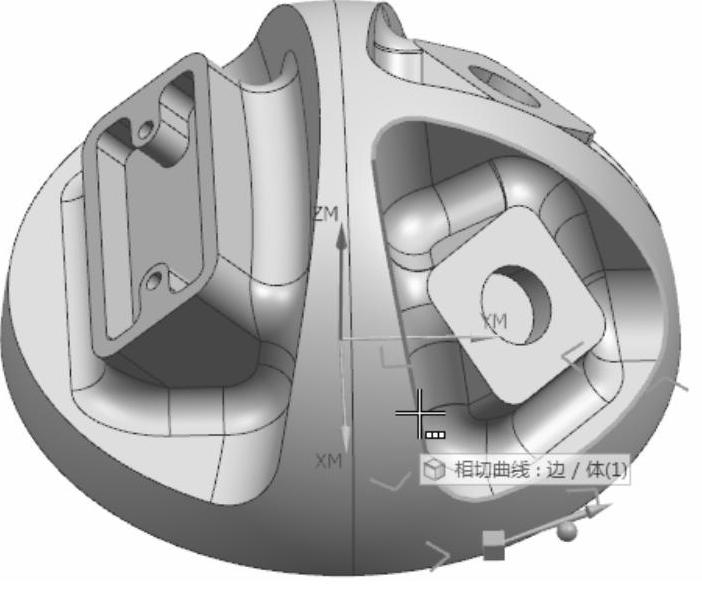

在选择条设置“相切曲线”,如图7-48所示。在图形中选择要加工的边界,如图7-49所示。单击“确定”,返回“平面铣”对话框。

图7-48 曲线规则

图7-49 选择边界

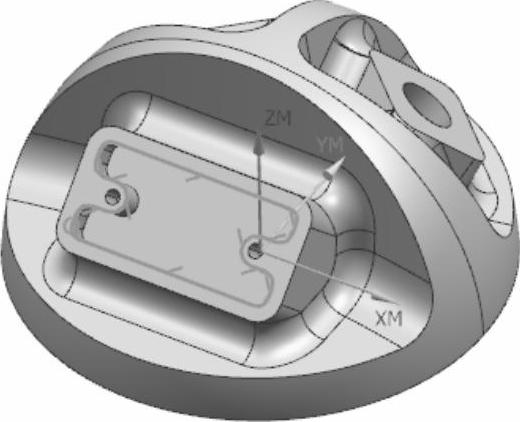

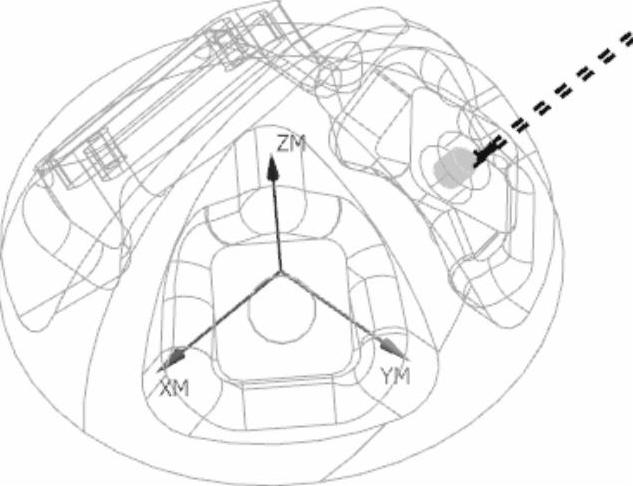

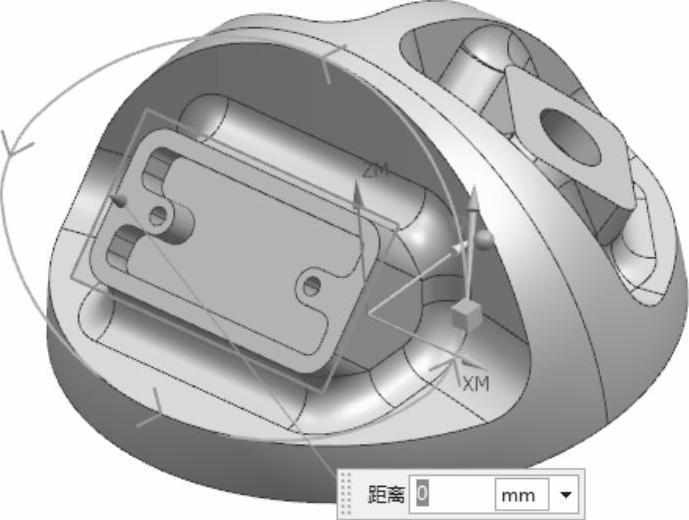

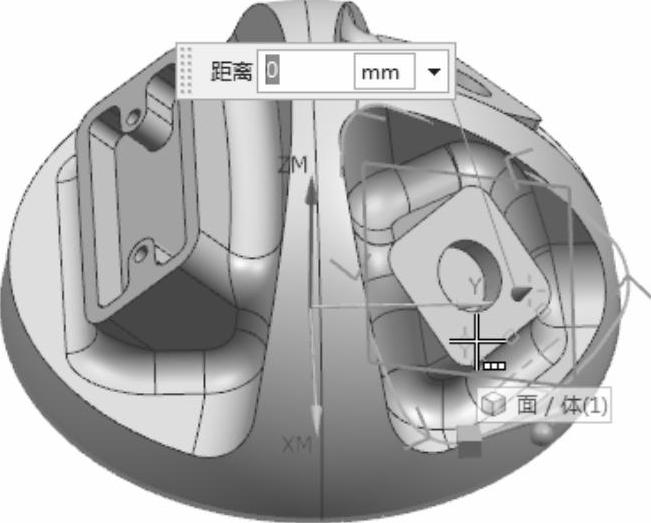

(2)指定底面在“平面铣”对话框中单击“指定底面”图标 ,系统弹出“平面”对话框,在图形上选择底平面,如图7-50所示。单击“确定”或单击中键返回“平面铣”对话框。

,系统弹出“平面”对话框,在图形上选择底平面,如图7-50所示。单击“确定”或单击中键返回“平面铣”对话框。

图7-50 指定底面

在图形上将以虚线三角形显示底平面的位置。

(3)刀轨设置选择“切削模式”为“跟随部件”,设置“平面直径百分比”为70.0000,如图7-51所示。

(4)切削层单击切削层 按钮,进入“切削层”对话框,设置“每刀切削深度”为0.1500,单击“确定”,返回“平面铣”对话框。

按钮,进入“切削层”对话框,设置“每刀切削深度”为0.1500,单击“确定”,返回“平面铣”对话框。

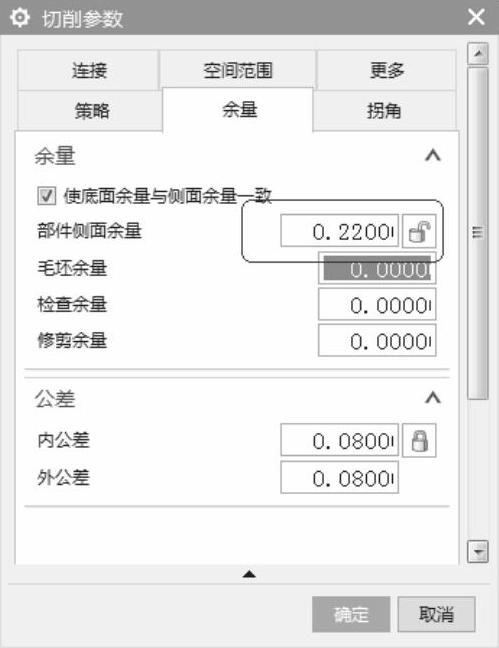

(5)切削参数单击切削参数 按钮,进入“切削参数”对话框,在“余量”选项卡设置参数,如图7-52所示。

按钮,进入“切削参数”对话框,在“余量”选项卡设置参数,如图7-52所示。

图7-51 刀轨设置

图7-52 “切削参数”的“余量”对话框

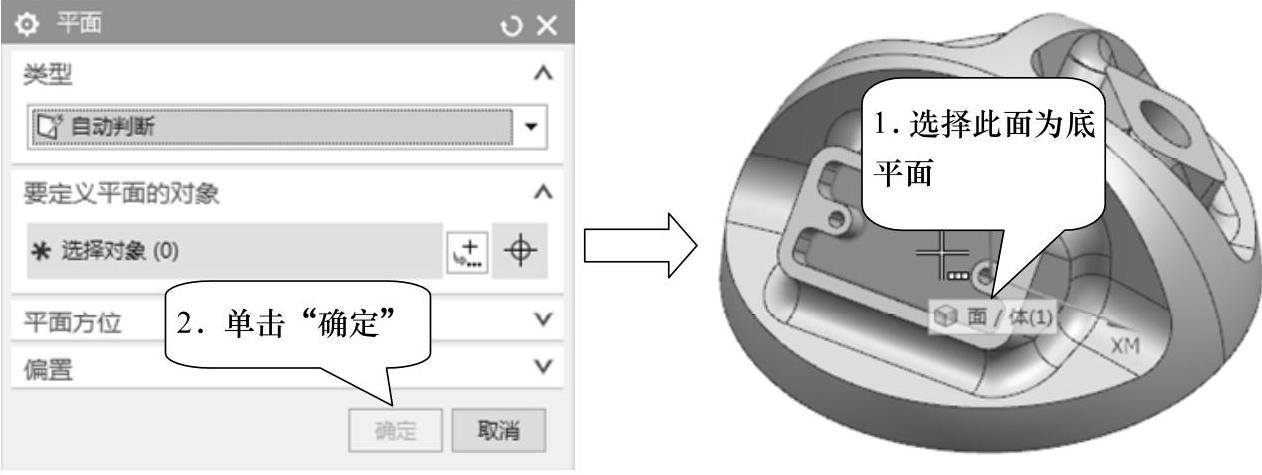

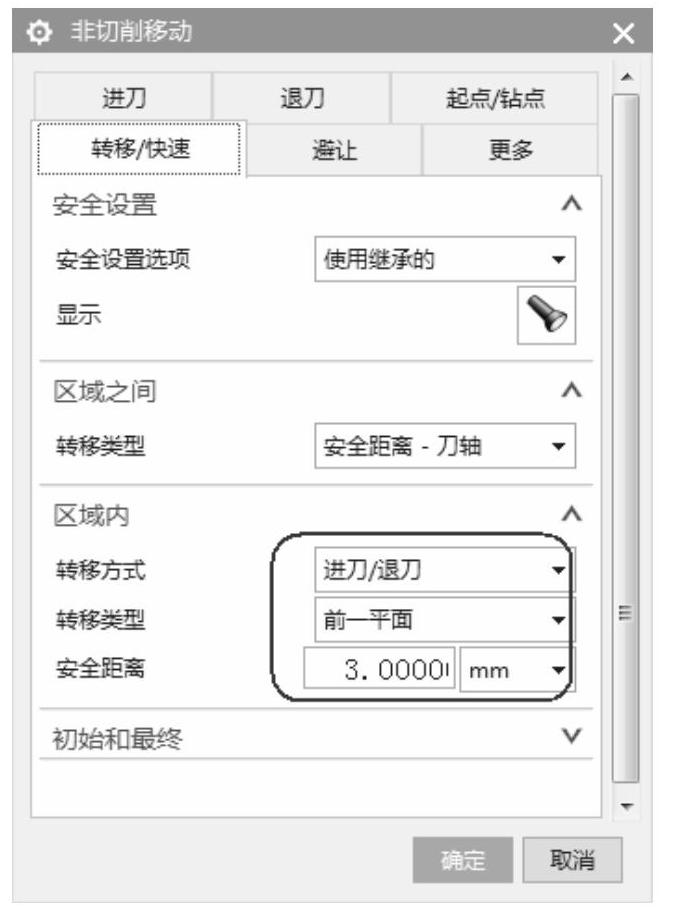

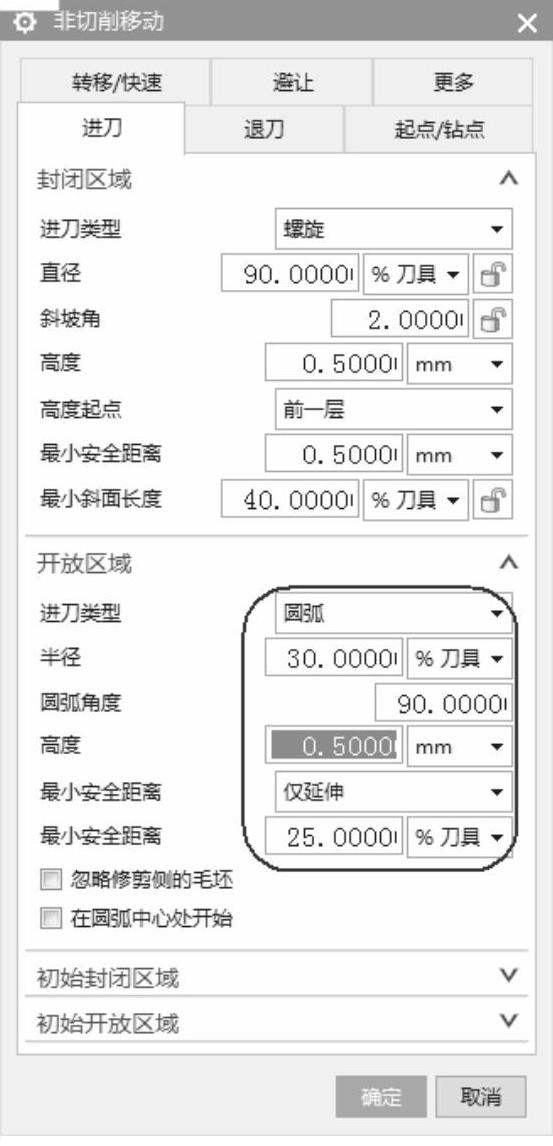

(6)非切削移动单击非切削移动 按钮。进入“非切削移动”对话框,如图7-53所示。“退刀”选项卡设置如图7-54所示。“转移/快速”选项卡设置如图7-55所示。

按钮。进入“非切削移动”对话框,如图7-53所示。“退刀”选项卡设置如图7-54所示。“转移/快速”选项卡设置如图7-55所示。

(7)进给率和速度单击进给率和速度 按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入15000。

按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入15000。

在“平面铣”对话框中单击“刀轴”,将“刀轴”的“轴”更改为“垂直于底面”,如图7-51所示。

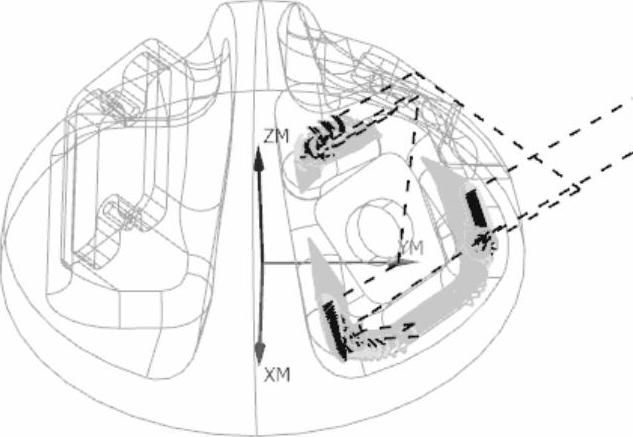

参数设置完成后,单击生成 按钮生成刀轨,如图7-56所示。

按钮生成刀轨,如图7-56所示。

图7-53 “非切削移动”的“进刀”对话框

图7-54 “非切削移动”的“退刀”对话框

图7-55 “非切削移动”的“转移/快速”对话框

图7-56 生成刀轨

2.对B1孔进行粗加工

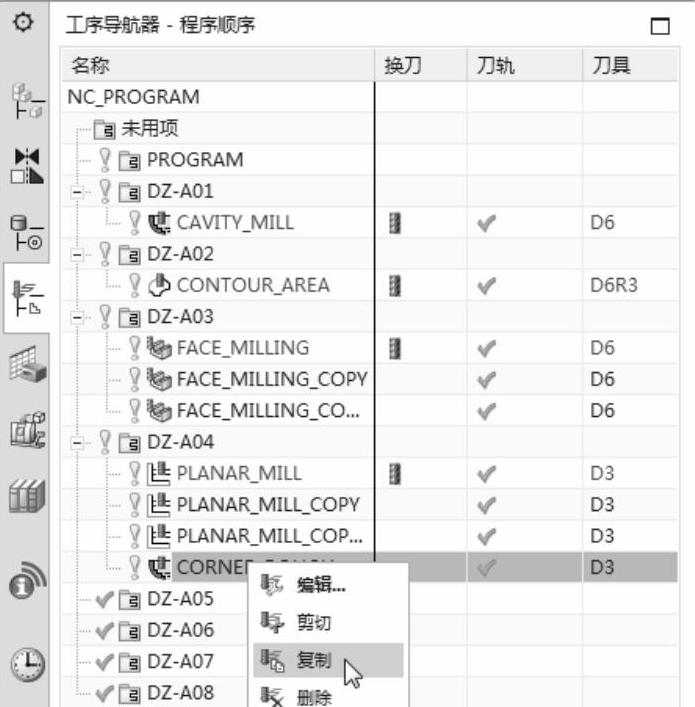

复制刀路然后修改参数得到新的刀路。

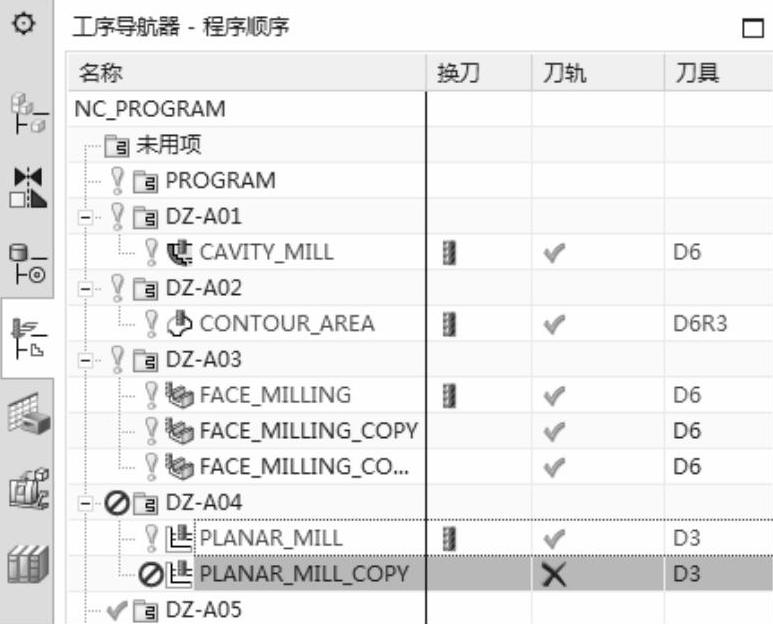

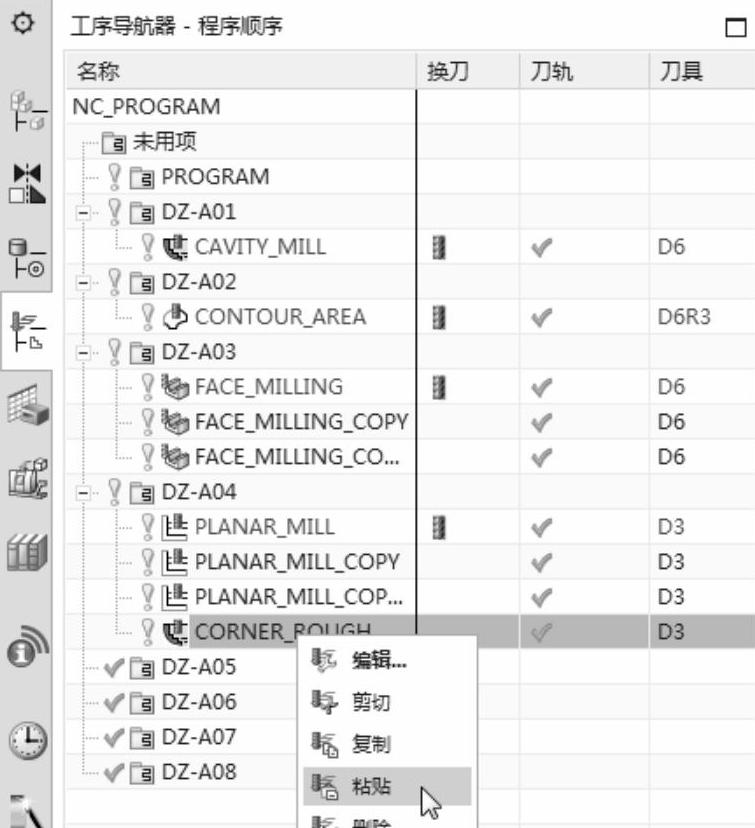

(1)复制刀路在导航器里右击上一步平面铣刀路,在弹出的快捷菜单里选取“复制”,再次右击,在弹出的快捷菜单里选取“粘贴”,在“DZ-A04”组中生成了新刀路,如图7-57所示。

(2)更改部件边界在“平面铣”对话框中单击“指定部件边界 ”按钮,系统打开“部件边界”对话框,在列表中把上一程序的曲线边界移除,移除边界后在“部件边界”对话框(图7-58)设置“边界”的“选择方法”为“曲线”、“边界类型”为“封闭”、“刀具侧”为“内侧”,如图7-59所示。

”按钮,系统打开“部件边界”对话框,在列表中把上一程序的曲线边界移除,移除边界后在“部件边界”对话框(图7-58)设置“边界”的“选择方法”为“曲线”、“边界类型”为“封闭”、“刀具侧”为“内侧”,如图7-59所示。

在选择条中设置相切曲线,在图形中选择图7-60所示边界。

图7-57 复制、粘贴刀路

图7-58 “边界几何体”对话框

图7-59 “部件边界”对话框

图7-60 选择部件边界

(3)更改指定底面在“平面铣”对话框单击“指定底面 ”按钮,在“平面”对话框中“类型”更改为“自动判断”,在图形上选择B1孔底部平面为最低平面,单击“确定”完成更改。

”按钮,在“平面”对话框中“类型”更改为“自动判断”,在图形上选择B1孔底部平面为最低平面,单击“确定”完成更改。

设置完成参数后,单击生成 按钮生成刀轨,如图7-61所示。

按钮生成刀轨,如图7-61所示。

(https://www.xing528.com)

(https://www.xing528.com)

图7-61 生成B1孔粗加工刀轨

3.对C1孔进行粗加工

复制刀路然后修改参数得到新的刀路,方法与第2步相同,刀路如图7-62所示。

图7-62 生成C1孔粗加工刀路

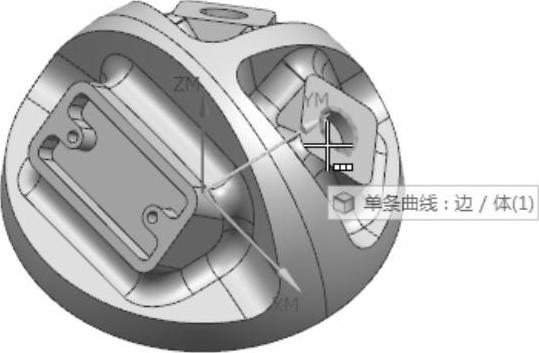

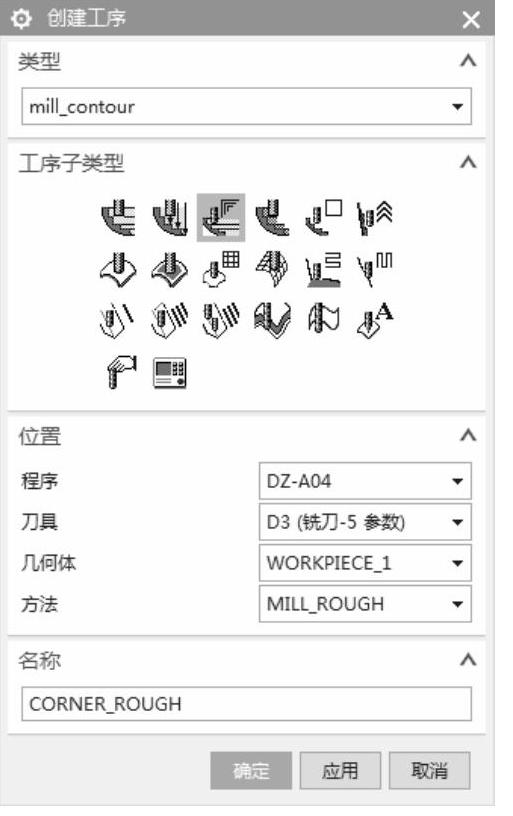

4.对A2凹槽用拐角粗加工进行二次粗加工

在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,“工序子类型”选择拐角粗加工

”按钮,进入“创建工序”对话框,“工序子类型”选择拐角粗加工 ,“位置”项下面选择前面创建的各项,(注意:几何体选择带补面的WORKPLECE_1几何体)如图7-63所示。单击“确定”,进入拐角粗加工对话框并设置各参数,如图7-64所示。

,“位置”项下面选择前面创建的各项,(注意:几何体选择带补面的WORKPLECE_1几何体)如图7-63所示。单击“确定”,进入拐角粗加工对话框并设置各参数,如图7-64所示。

图7-63 “创建工序”对话框

图7-64 刀轨设置

(1)指定刀轴方向在“型腔铣”对话框里,刀轴更改为“指定矢量”,在图形上选择A处斜面,如图7-65所示。

(2)指定修剪边界在“型腔铣”对话框里单击“修剪边界 ”按钮,弹出“修剪边界”对话框,设置边界选择方法为“曲线”,如图7-66所示,选择A2处的边线,如图7-67所示。在“平面”栏选择“指定”,在图形上选择A处斜平面,如图7-68所示。单击“确定”按钮完成指定修剪边界。

”按钮,弹出“修剪边界”对话框,设置边界选择方法为“曲线”,如图7-66所示,选择A2处的边线,如图7-67所示。在“平面”栏选择“指定”,在图形上选择A处斜平面,如图7-68所示。单击“确定”按钮完成指定修剪边界。

图7-65 指定刀轴方向

图7-66 指定修剪边界

图7-67 选择边线

图7-68 指定平面

(3)设置参考刀具选择粗加工刀具D6作为拐角粗加工的参考刀具。

(4)刀轨设置选择“切削模式”为“跟随周边”,设“平面直径百分比”为70%、“每刀切削深度”为0.1500。

(5)切削参数单击切削参数 按钮,进入“切削参数”对话框,在“策略”选项卡设置“刀路方向”为“向内”,并且设置“壁清理”为“自动”。深度优先能减少区域间的提刀和移刀。在“余量”选项卡设置参数,如图7-69所示。拐角粗加工的余量设置要比粗加工大。

按钮,进入“切削参数”对话框,在“策略”选项卡设置“刀路方向”为“向内”,并且设置“壁清理”为“自动”。深度优先能减少区域间的提刀和移刀。在“余量”选项卡设置参数,如图7-69所示。拐角粗加工的余量设置要比粗加工大。

(6)非切削移动单击非切削移动 按钮,进入“非切削移动”对话框。

按钮,进入“非切削移动”对话框。

进刀:粗加工后产生的残料属于开放区域残料,所以系统自动使用开放区域的进刀参数,如图7-70所示。

图7-69 “切削参数”的“余量”对话框 退刀:设置与进刀相同。

图7-70 “非切削移动”的“进刀”对话框

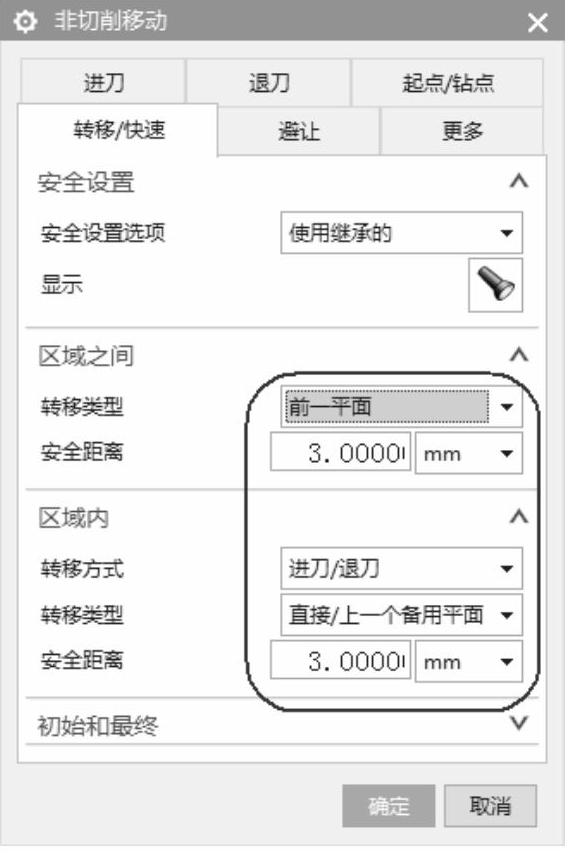

转移/快速:设置“区域内”的“转移类型”为“直接/上一个备用平面”,这样在区域内退刀就会按照进刀项里的0.5mm高度来退刀。“区域之间”则设置“前一平面”,如图7-71所示。

(7)进给率和速度单击进给率和速度 按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入15000。

按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入15000。

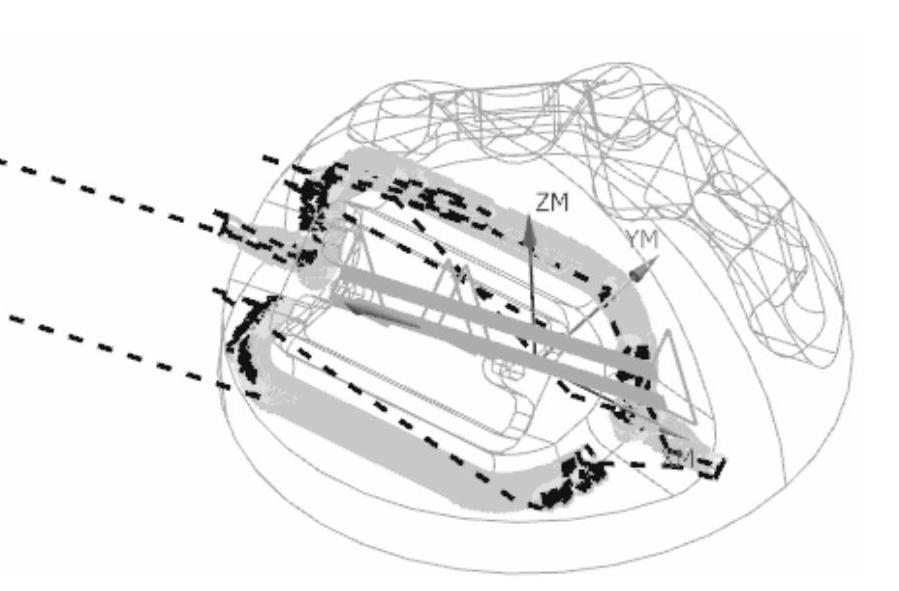

参数设置完成后,单击生成“ ”按钮生成刀轨,如图7-72所示。

”按钮生成刀轨,如图7-72所示。

图7-71 “非切削移动”的“转移/快速”对话框

图7-72 生成A2处二次粗加工刀轨

5.对B2凹槽二次粗加工

复制A2凹槽二次粗加工刀路,修改参数得到新的刀路。

(1)复制刀路在导航器里右击A2凹槽二次粗加工刀路,在弹出的快捷菜单中选择“复制”,如图7-73所示,再右击,在弹出的快捷菜单中选择“粘贴”,如图7-74所示。

图7-73 复制刀路

图7-74 粘贴刀路

(2)更改修剪边界双击刚复制后的刀路,在弹出的“型腔铣”对话框里单击“指定修剪边界” 按钮,系统弹出“修剪边界”对话框,单击“移除”按钮,将之前的加工边界删除,设置边界选择方法为“曲线”,选择B2处的边线,如图7-75所示。在“平面”栏选择“指定”,在图形上选择A处斜平面,如图7-76所示。单击“确定”按钮完成指定修剪边界。

按钮,系统弹出“修剪边界”对话框,单击“移除”按钮,将之前的加工边界删除,设置边界选择方法为“曲线”,选择B2处的边线,如图7-75所示。在“平面”栏选择“指定”,在图形上选择A处斜平面,如图7-76所示。单击“确定”按钮完成指定修剪边界。

图7-75 选择边线

图7-76 指定平面

(3)修改刀轴方向在“型腔铣”对话框中,修改刀轴为“指定矢量”,在图形上选取B处斜面。单击生成“ ”按钮,系统计算出刀路,忽略警告信息,生成刀路如图7-77所示。单击“确定”按钮。

”按钮,系统计算出刀路,忽略警告信息,生成刀路如图7-77所示。单击“确定”按钮。

图7-77 生成B2处二次粗加工刀路

6.对C2处的凹槽进行二次粗加工

将第5步生成的刀路进行复制和粘贴并修改参数,生成刀路如7-78所示。方法与第5步相同。

图7-78 生成C2处二次粗加工刀路

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。