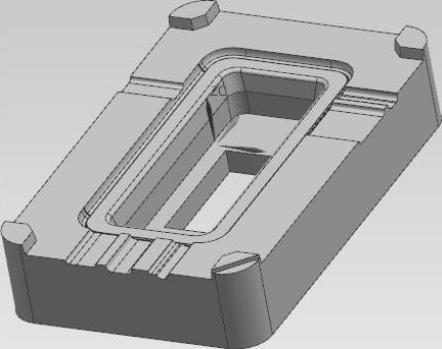

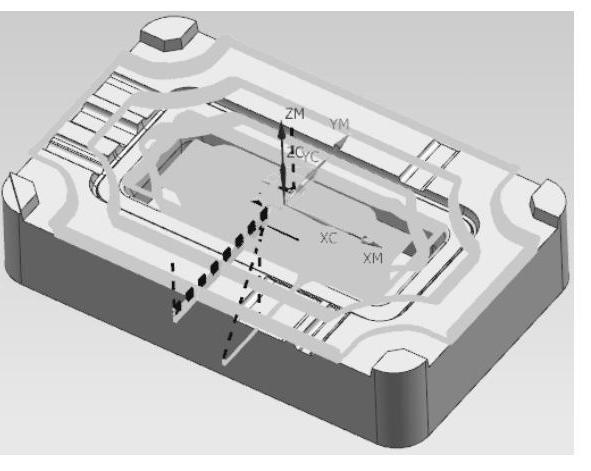

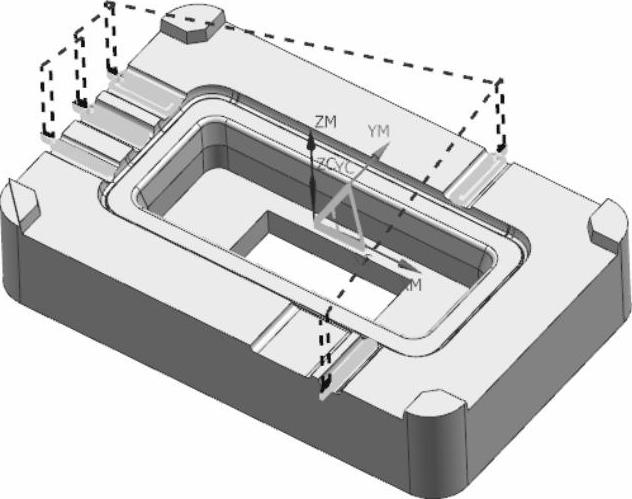

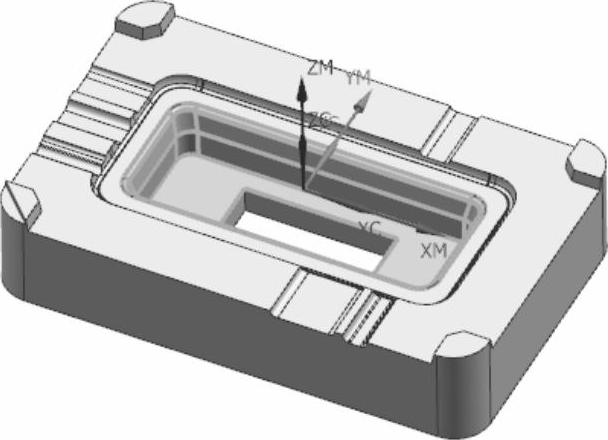

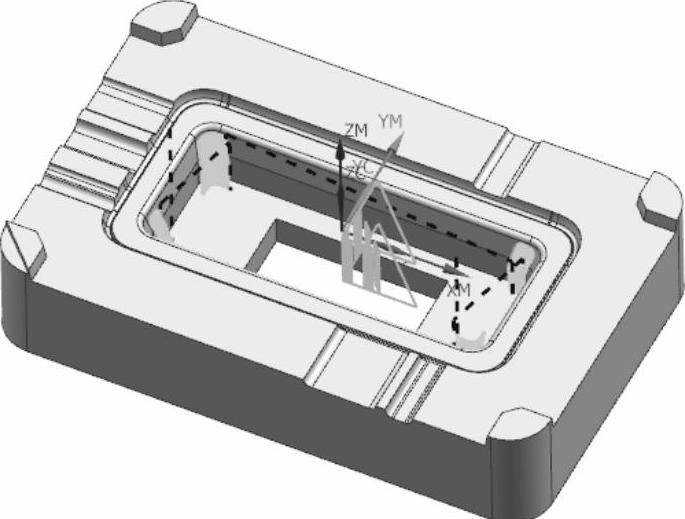

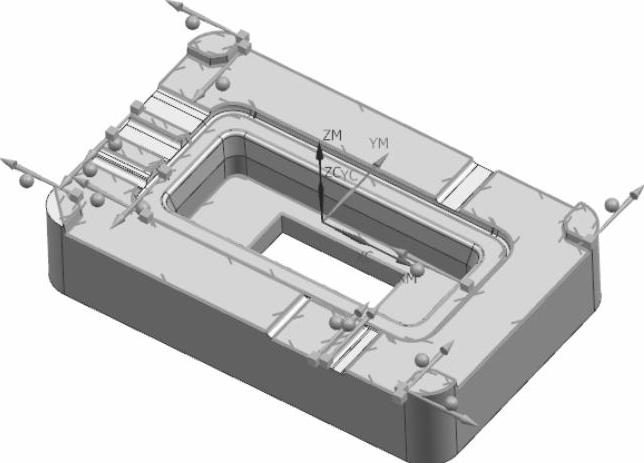

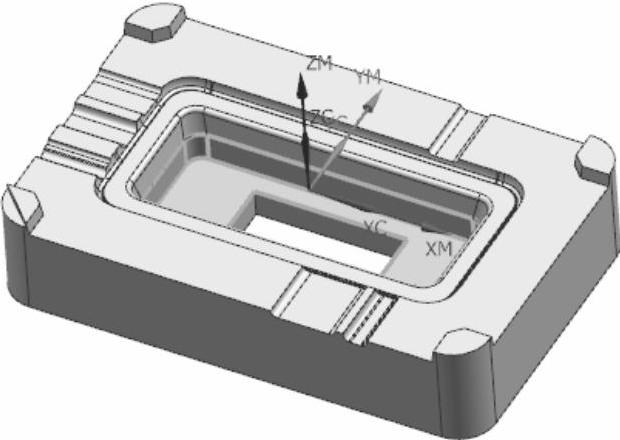

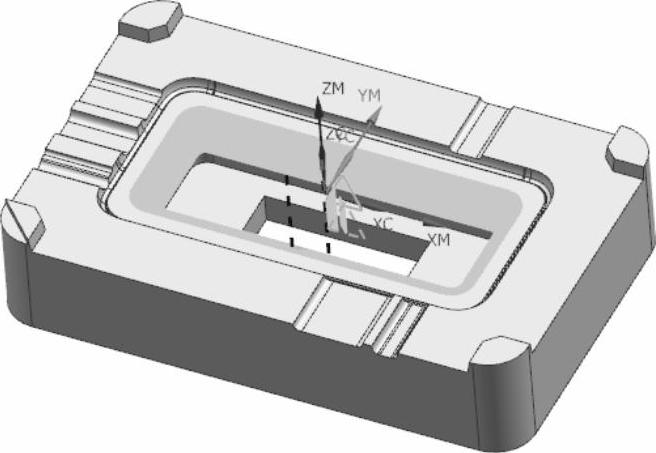

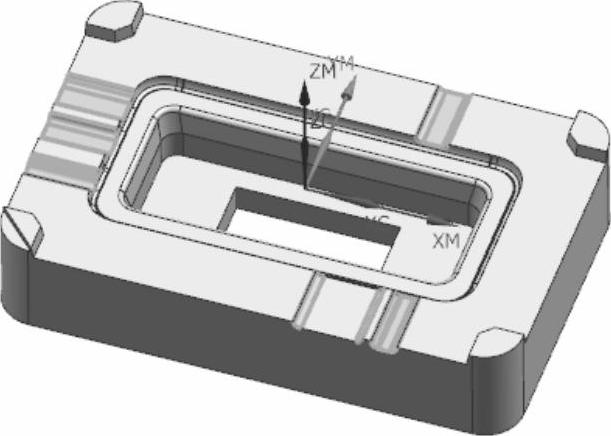

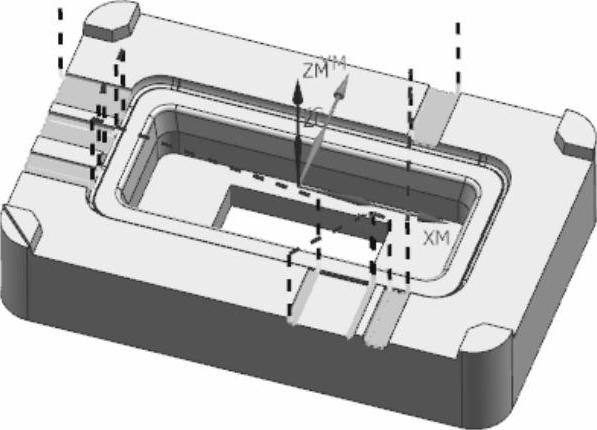

在UG NX 12.0主界面单击“菜单”→“文件”→“打开”,打开光盘“HC-Mould”文件夹中的HC-M1文件,单击“菜单”→“文件”→“另存为”保存为HC-M1CO。删除或隐藏前模和镶件,如图6-133所示。

1.进入加工模块

在功能区单击“应用模块”→加工“ ”按钮或按快捷键CTRL+ALT+M,进入加工模块。进入加工模块时,系统弹出“加工环境”对话框,“CAM会话配置”设置为“cam_general”,“要创建的CAM组装”设置为“mill_contour”(轮廓铣)。

”按钮或按快捷键CTRL+ALT+M,进入加工模块。进入加工模块时,系统弹出“加工环境”对话框,“CAM会话配置”设置为“cam_general”,“要创建的CAM组装”设置为“mill_contour”(轮廓铣)。

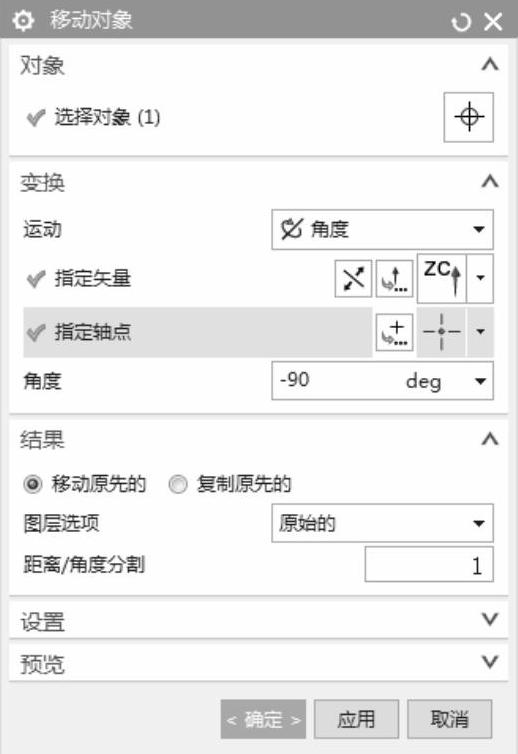

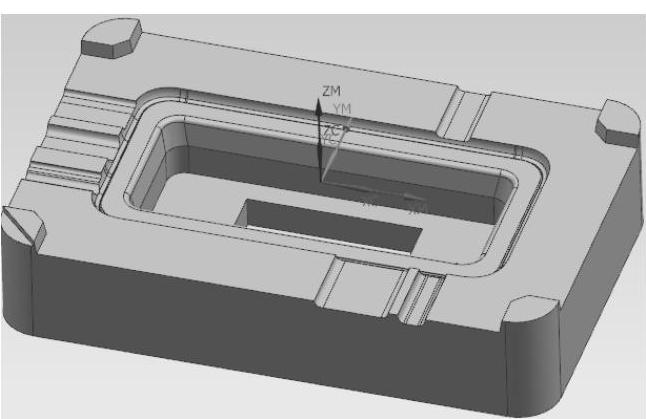

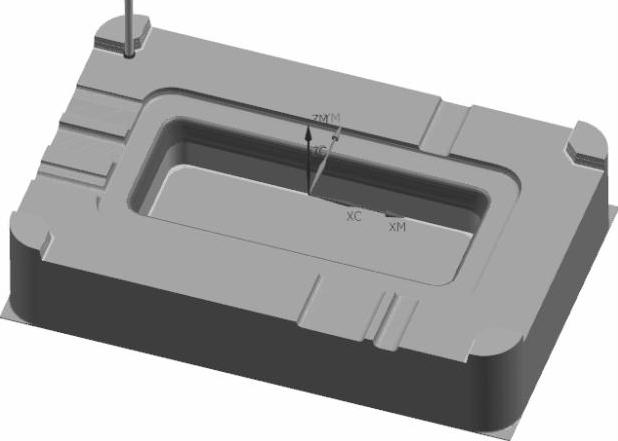

2.旋转图形

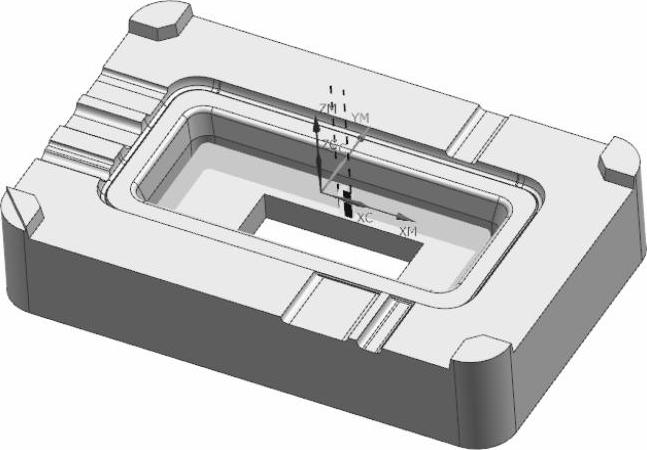

按CTRL+T(移动对象)快捷键,在工作区选择图形,“变换运动”方式选择“角度”,设置“指定矢量”为Z轴、“指定轴点”为原点,输入旋转“角度”为-90°,如图6-134所示。单击“确定”按钮旋转,如图6-135所示。

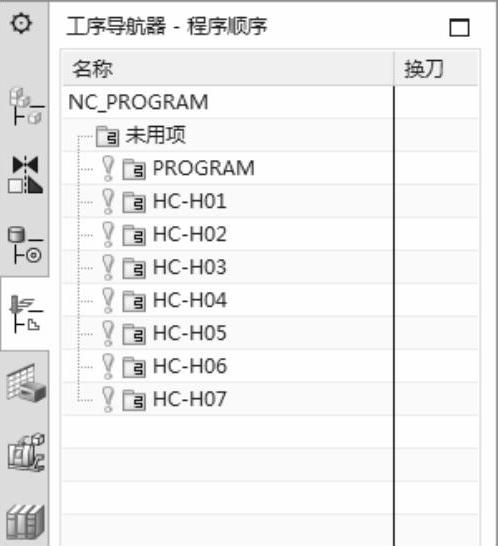

3.创建程序组

在功能区单击“主页”→创建程序“ ”按钮,创建出多个程序组,如图6-136所示。或使用外挂批量创建程序组。

”按钮,创建出多个程序组,如图6-136所示。或使用外挂批量创建程序组。

图6-133 后模图

图6-134 “移动对象”对话框

图6-135 旋转-90°

图6-136 创建程序组

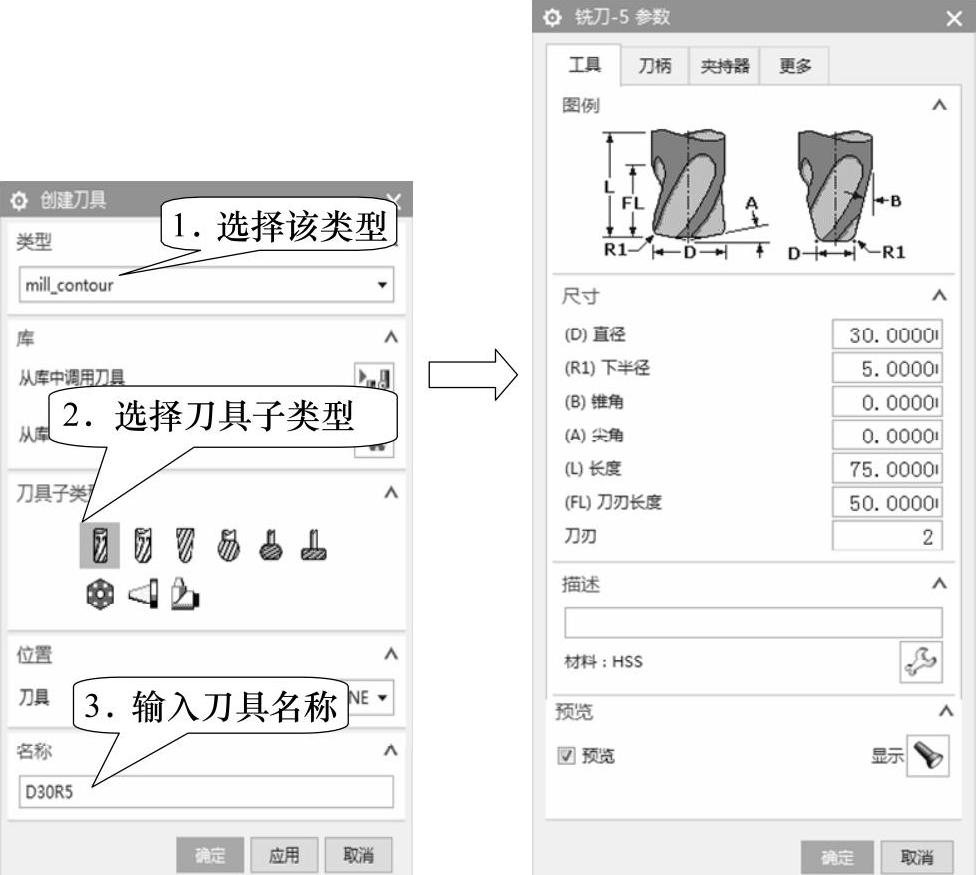

4.创建刀具

通过分析,粗加工使用D30R5刀具加工。在功能区单击“主页”→创建刀具“ ”按钮,如图6-137所示操作。

”按钮,如图6-137所示操作。

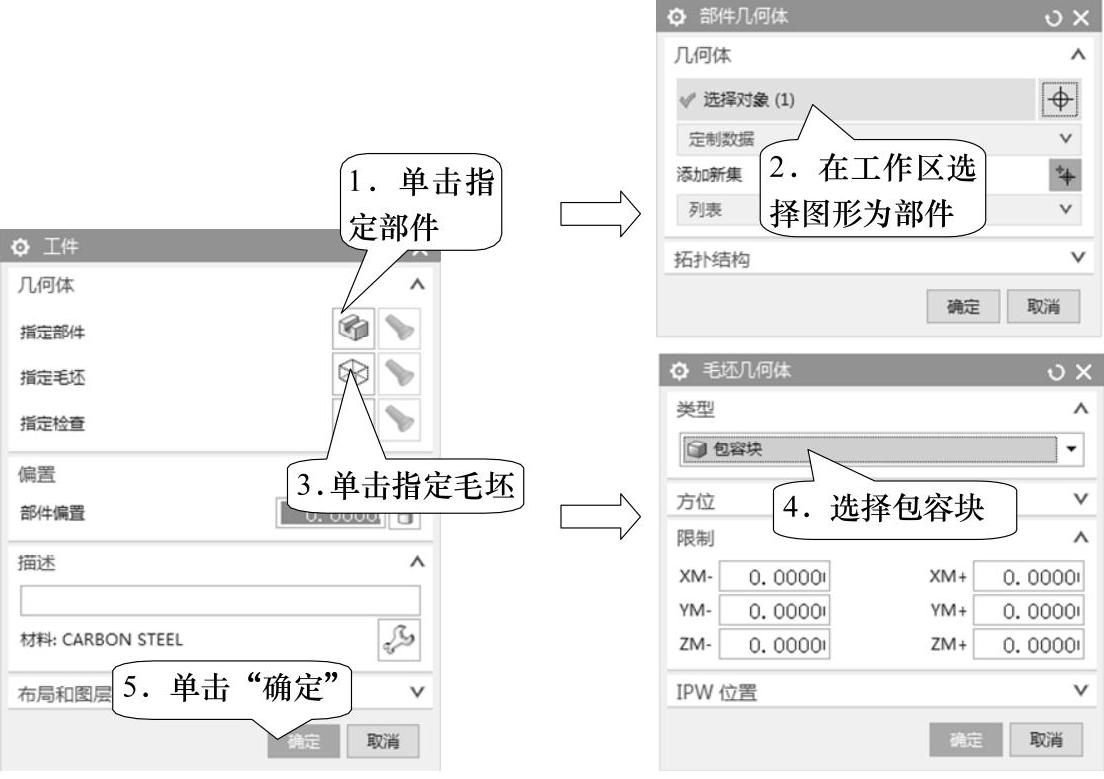

5.设置加工坐标系和几何体

进入加工模块后,在几何视图中有一个默认的坐标系和几何体,双击“MCS_MILL”,进入“Mill Orient”对话框,“安全距离”设置为30。单击“确定”完成设置。

双击“WORKPIECE”,进入“工件”对话框,如图6-138所示设置部件几何体和毛坯几何体。

图6-137 创建刀具

图6-138 指定部件和毛坯

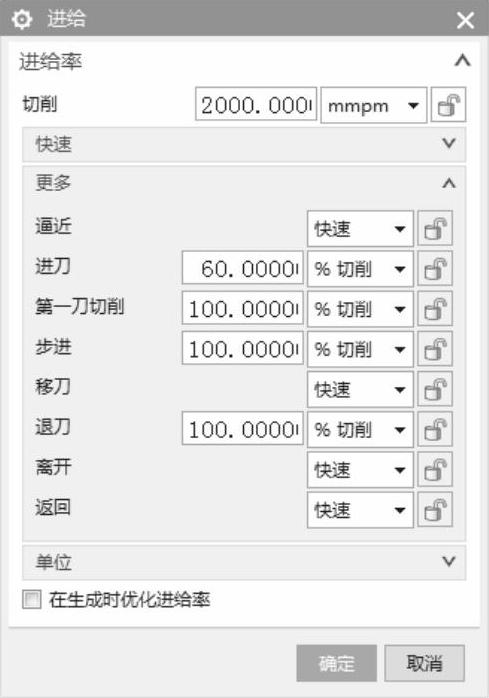

6.加工方法参数设置

双击“MILL ROUGH”,进入粗加工参数设置对话框,设置“部件余量”为0.4000,如图6-139所示。单击进给 按钮,设置“进给率”的“切削”为2000.000,“进刀”为60.0000%切削,如图6-140所示。单击“确定”完成设置

按钮,设置“进给率”的“切削”为2000.000,“进刀”为60.0000%切削,如图6-140所示。单击“确定”完成设置

双击“MILL_SEMI_FINISH”,进入半精加工参数设置对话框,设置“部件余量”为0.1500,“公差”调整为0.05。单击进给 按钮,设置“进给率”的“切削”为2000.000,“进刀”为60.0000%切削,单击“确定”完成设置。

按钮,设置“进给率”的“切削”为2000.000,“进刀”为60.0000%切削,单击“确定”完成设置。

双击“MILL_FINISH”,进入精加工参数设置对话框,设置“部件余量”为0,“公差”调整为0.01。单击进给 按钮,设置“进给率”的“切削”为1200.000,“进刀”为60.0000%切削,单击“确定”完成设置。

按钮,设置“进给率”的“切削”为1200.000,“进刀”为60.0000%切削,单击“确定”完成设置。

图6-139 “铣削粗加工”对话框

图6-140 “进给”对话框

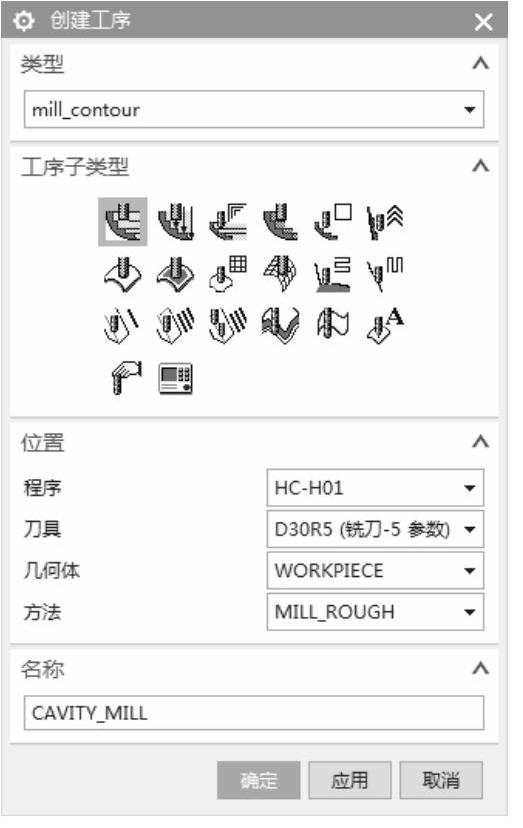

STEP 01型腔铣整体粗加工。在功能区单击“主页”→创建工序“ ”按钮,进入创建工序对话框,选择工序子类型中的型腔铣

”按钮,进入创建工序对话框,选择工序子类型中的型腔铣 ,位置项下面选择已创建的各项,如图6-141所示。单击“确定”,进入型腔铣对话框并设置各参数。

,位置项下面选择已创建的各项,如图6-141所示。单击“确定”,进入型腔铣对话框并设置各参数。

1)刀轨设置:选择“切削模式”为“跟随周边”,设置“平面直径百分比”为80.0000、“公共每刀切削深度”为“恒定”,“最大距离”为0.4000,如图6-142所示。

图6-141 “创建工序”对话框

图6-142 刀轨设置

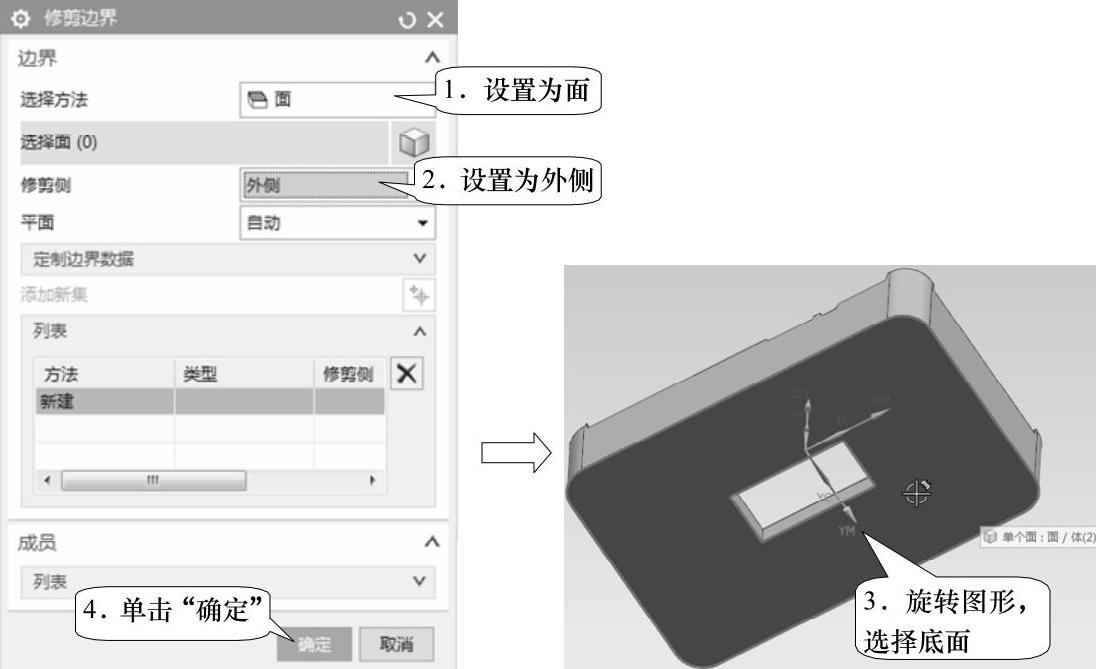

2)指定修剪边界:单击指定修剪边界 按钮,进入“修剪边界”对话框,“修剪侧”选择为“外侧”,按住鼠标中键旋转图形,选择底面,产生修剪边界,如图6-143所示操作。

按钮,进入“修剪边界”对话框,“修剪侧”选择为“外侧”,按住鼠标中键旋转图形,选择底面,产生修剪边界,如图6-143所示操作。

图6-143 指定修剪边界

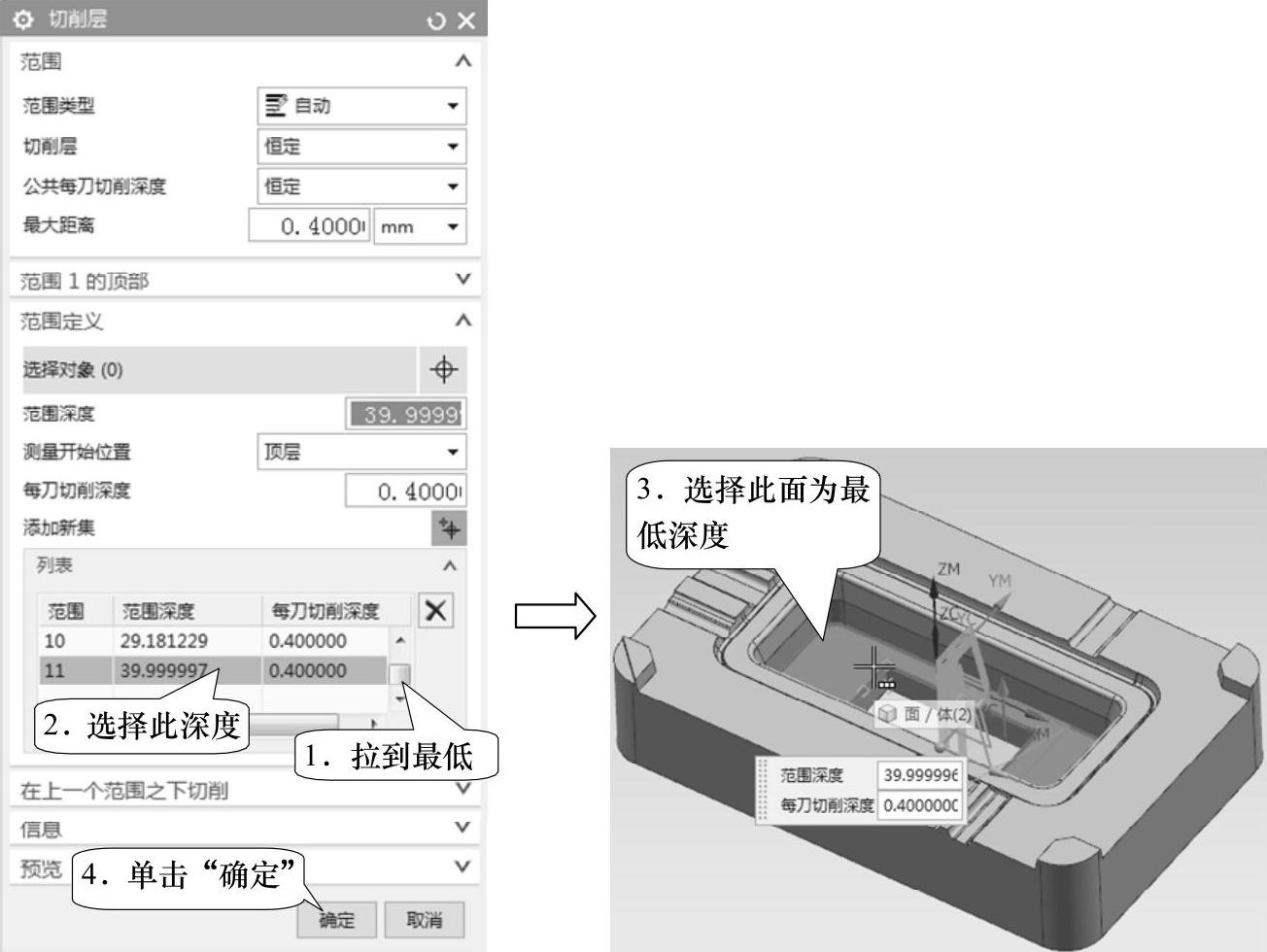

3)指定切削层:单击切削层 按钮,进入“切削层”对话框,按图6-144更改加工的最低深度。

按钮,进入“切削层”对话框,按图6-144更改加工的最低深度。

图6-144 更改切削层

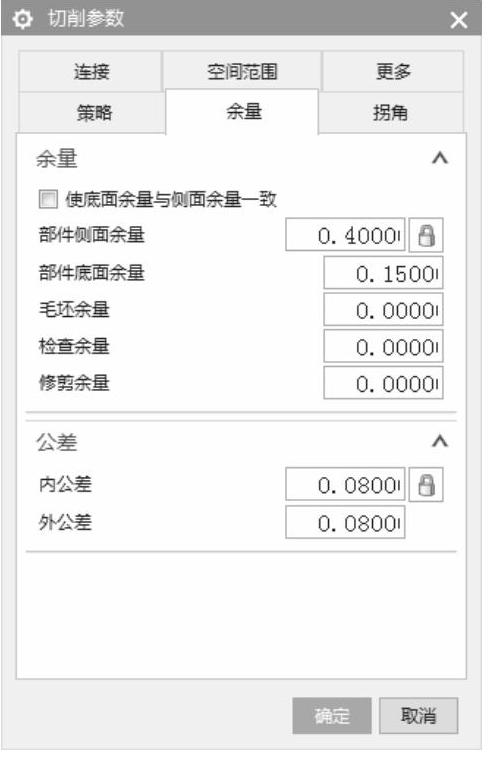

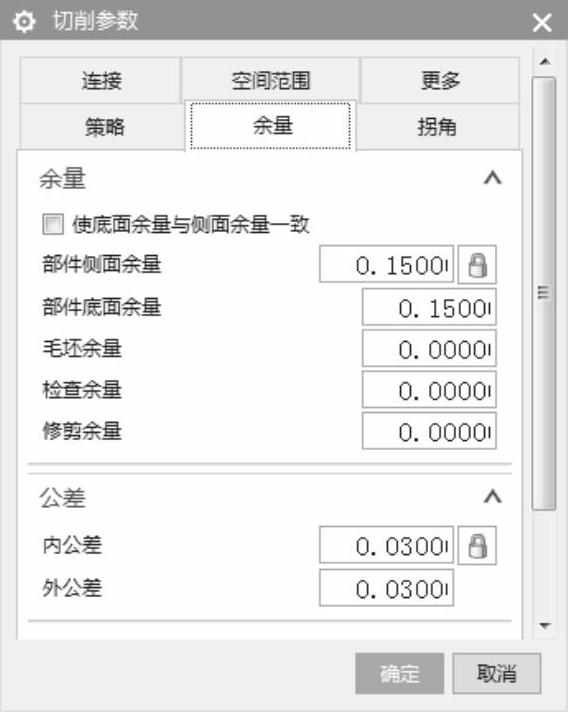

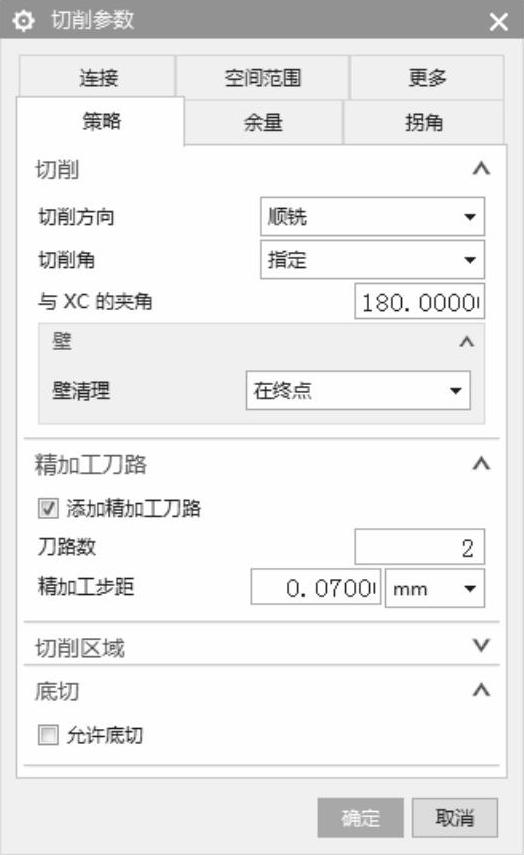

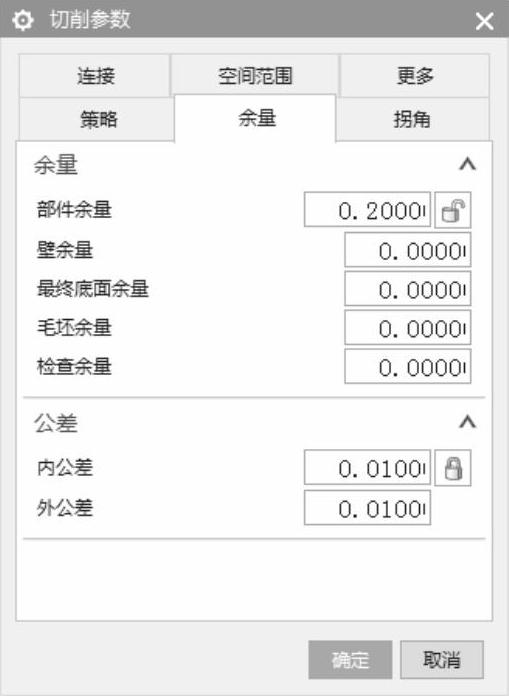

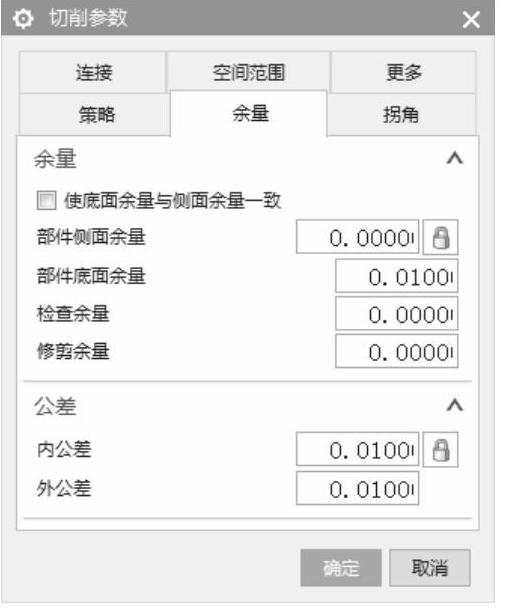

4)切削参数:单击切削参数 按钮,进入“切削参数”对话框,在“策略”选项卡设置参数,如图6-145所示。深度优先能减少区域间的提刀和移刀,优化切削的顺序。在“余量”选项卡设置参数,如图6-146所示。

按钮,进入“切削参数”对话框,在“策略”选项卡设置参数,如图6-145所示。深度优先能减少区域间的提刀和移刀,优化切削的顺序。在“余量”选项卡设置参数,如图6-146所示。

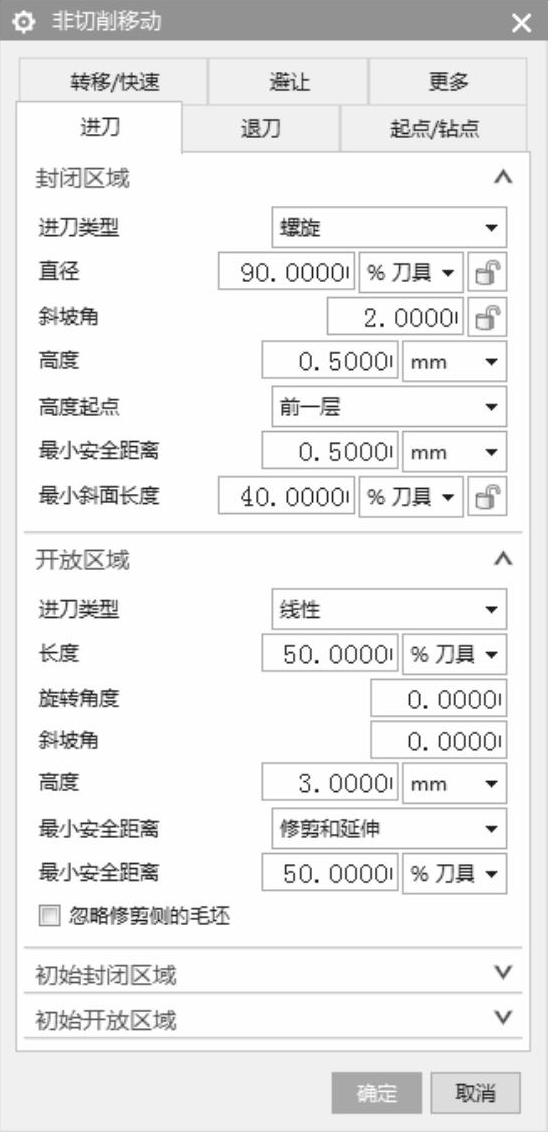

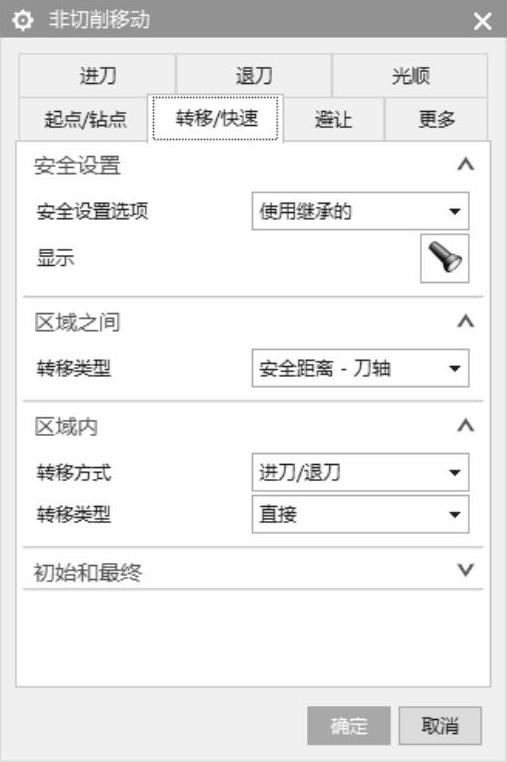

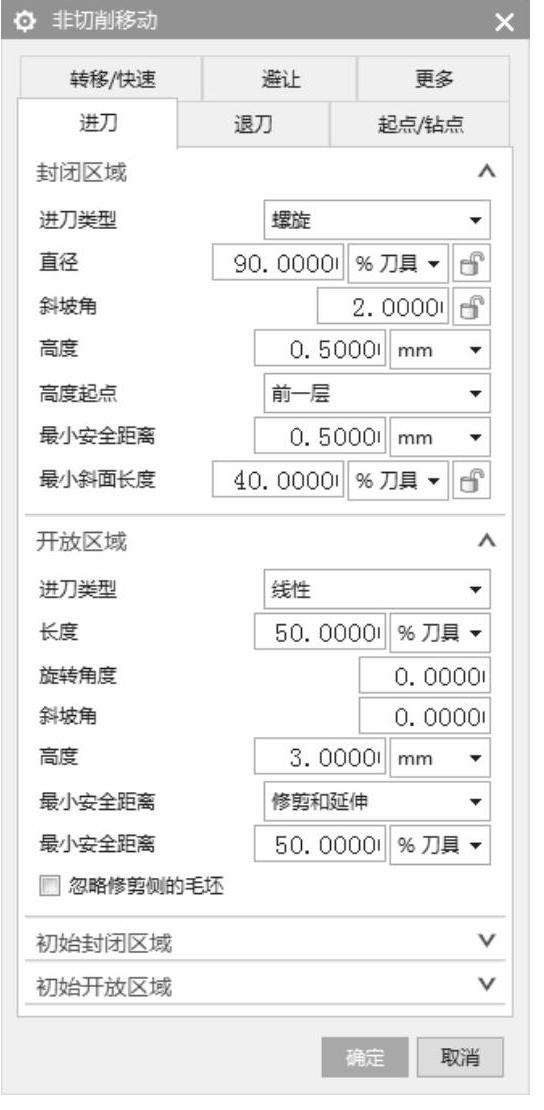

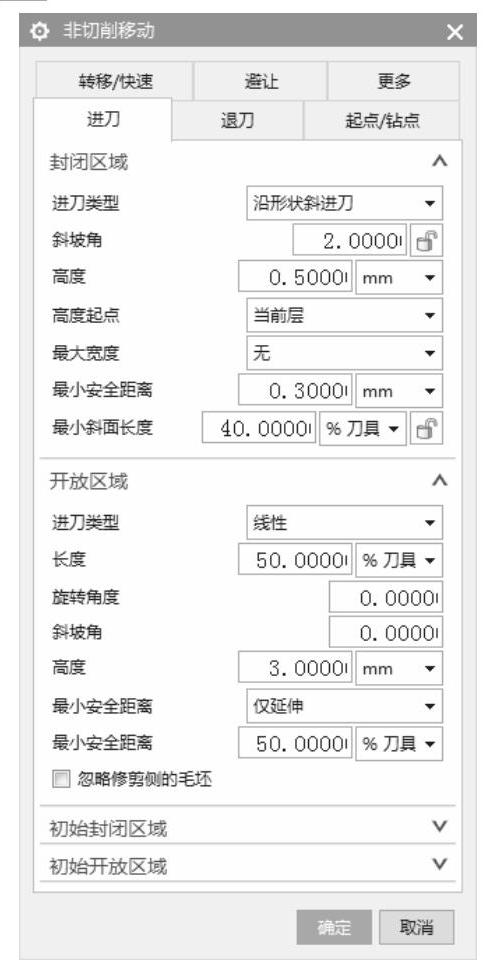

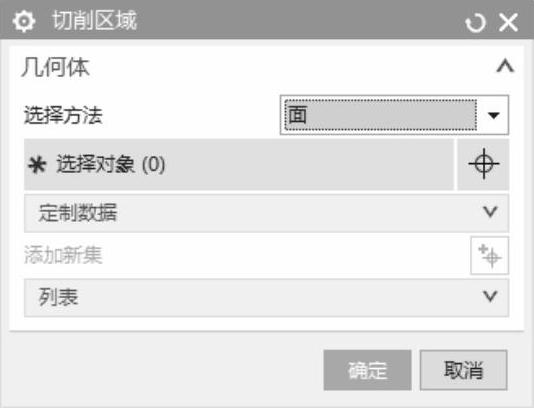

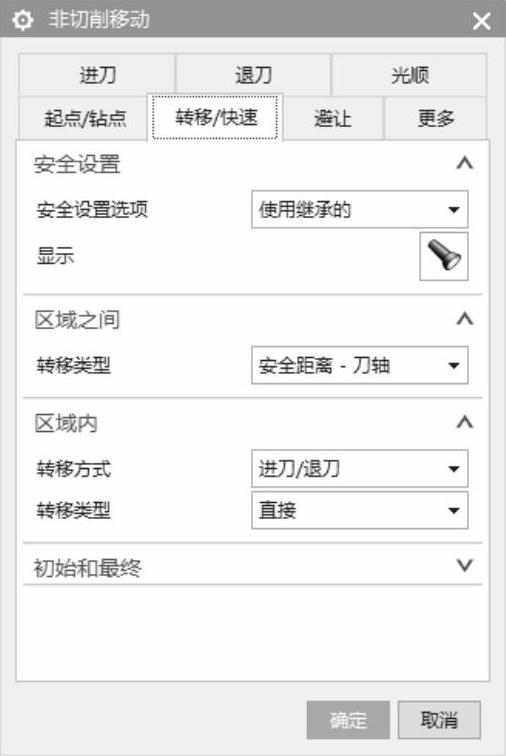

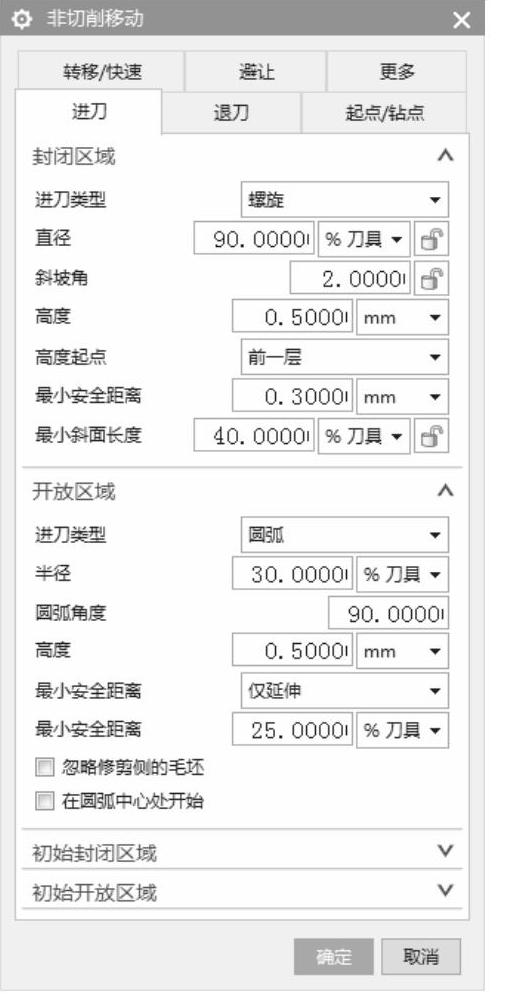

5)非切削移动:单击非切削移动 按钮,进入“非切削移动”对话框,如图6-147所示。“退刀”设置“抬刀高度”为3mm。“转移/快速”选项卡设置“区域内”的“转移类型”为“前一平面”,如图6-148所示。

按钮,进入“非切削移动”对话框,如图6-147所示。“退刀”设置“抬刀高度”为3mm。“转移/快速”选项卡设置“区域内”的“转移类型”为“前一平面”,如图6-148所示。

6)进给率和速度:单击进给率和速度 按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入1500。

按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入1500。

参数设置完成后,单击生成 按钮生成刀轨,如图6-149所示。

按钮生成刀轨,如图6-149所示。

图6-145 “切削参数”的“策略”对话框

图6-146 “切削参数”的“余量”对话框

图6-147 “非切削移动”的 “进刀”对话框

图6-148 “非切削移动”的 “转移/快速”对话框

图6-149 生成刀轨

STEP 02平面轮廓铣精加工4个圆角。在功能区单击“主页”→创建刀具“ ”按钮,创建一把D17R0.8的刀具。

”按钮,创建一把D17R0.8的刀具。

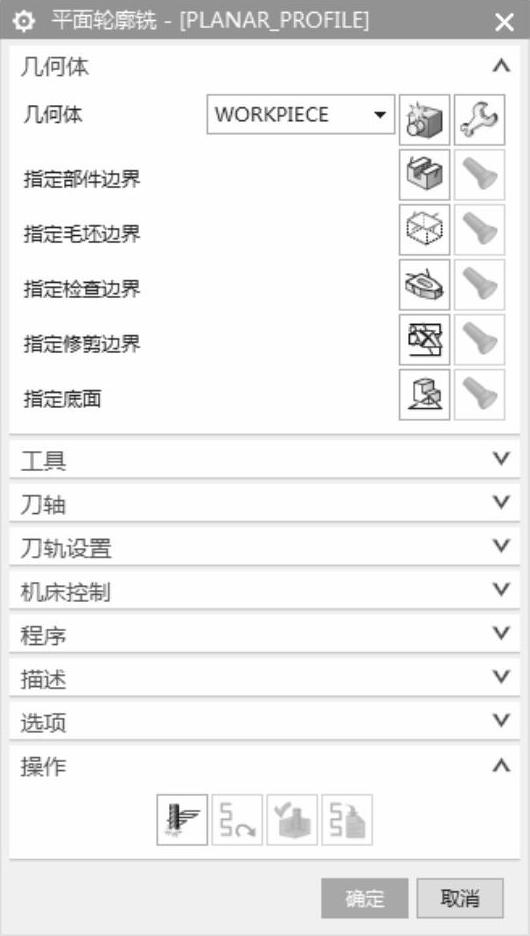

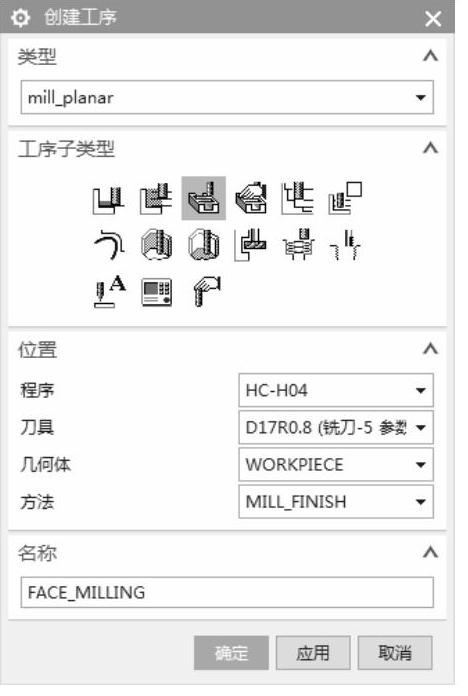

在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,选择“工序子类型”中的平面轮廓铣

”按钮,进入“创建工序”对话框,选择“工序子类型”中的平面轮廓铣 ,“位置”项下面选择已创建的各项,如图6-150所示。单击“确定”,进入“平面轮廓铣”对话框并设置各参数,如图6-151所示。

,“位置”项下面选择已创建的各项,如图6-150所示。单击“确定”,进入“平面轮廓铣”对话框并设置各参数,如图6-151所示。

图6-150 “创建工序”对话框

图6-151 “平面轮廓铣”对话框

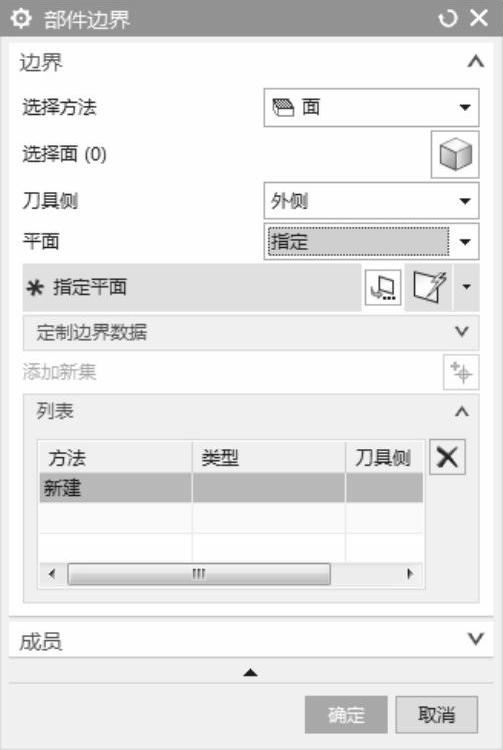

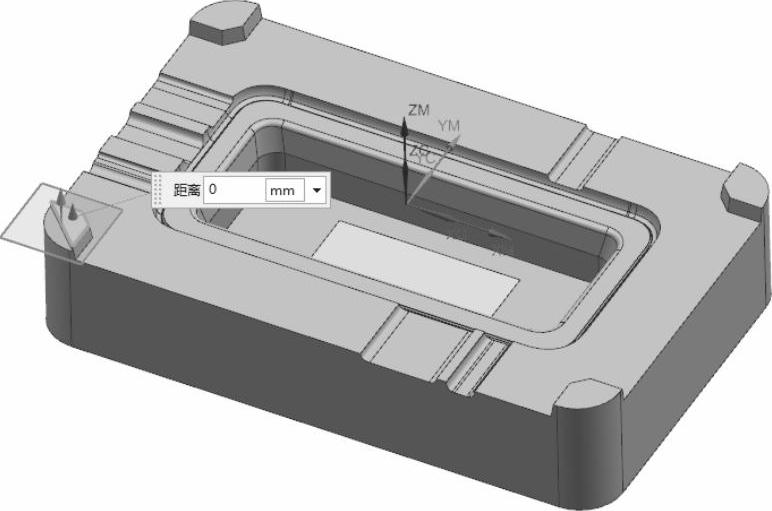

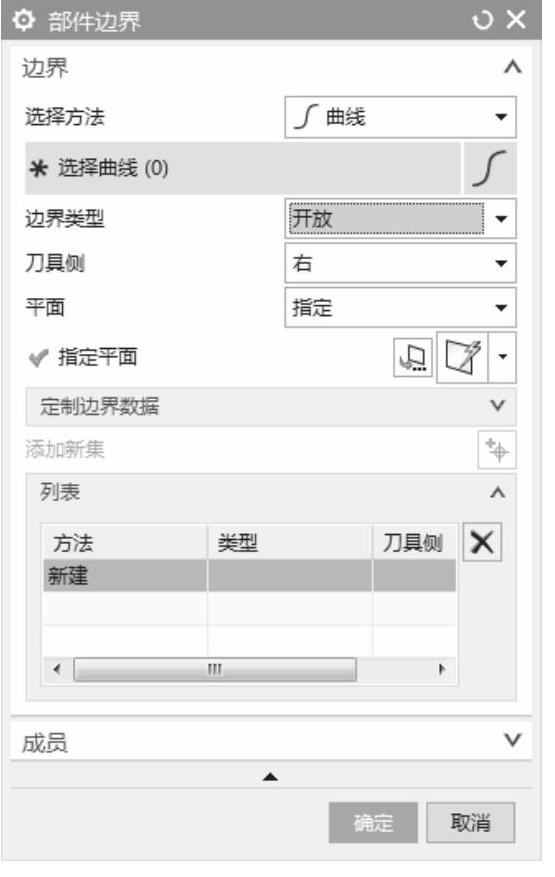

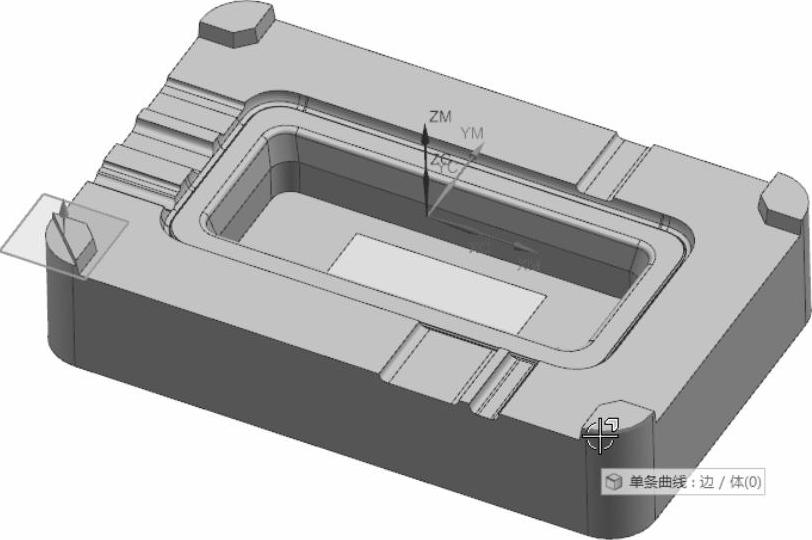

1)指定部件边界:在“平面轮廓铣”对话框中单击“指定部件边界”图标 ,系统打开“部件边界”对话框,将“平面”选项切换为“指定”,如图6-152所示,单击“指定平面”,单击图形顶面,如图6-153所示。设置“边界”的“选择方法”为“曲线”、“边界类型”为“开放”、“刀具侧”为“右”,如图6-154所示。在图形中选择第一个圆角边界(“刀具侧”选为“右”,选择边界时逆时针方向选取),如图6-155所示。

,系统打开“部件边界”对话框,将“平面”选项切换为“指定”,如图6-152所示,单击“指定平面”,单击图形顶面,如图6-153所示。设置“边界”的“选择方法”为“曲线”、“边界类型”为“开放”、“刀具侧”为“右”,如图6-154所示。在图形中选择第一个圆角边界(“刀具侧”选为“右”,选择边界时逆时针方向选取),如图6-155所示。

图6-152 “部件边界”对话框1

图6-153 选择顶平面

图6-154 “部件边界”对话框2

图6-155 逆时针方向选择边界线

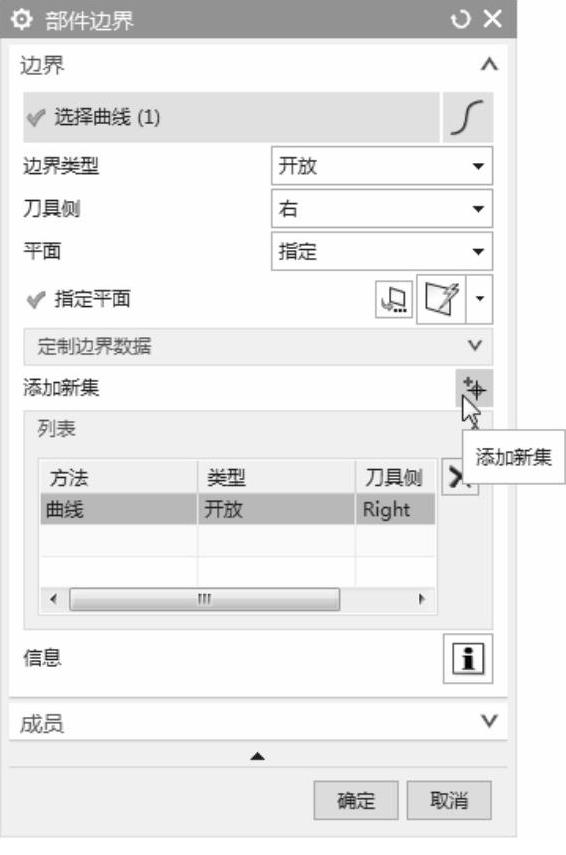

在“部件边界”对话框中单击添加新集 按钮,如图6-156所示,然后在图形中选择第二个圆角边界;在“部件边界”对话框中单击添加新集

按钮,如图6-156所示,然后在图形中选择第二个圆角边界;在“部件边界”对话框中单击添加新集 按钮,然后在图形中选择第三个圆角边界;在“部件边界”对话框中单击添加新集

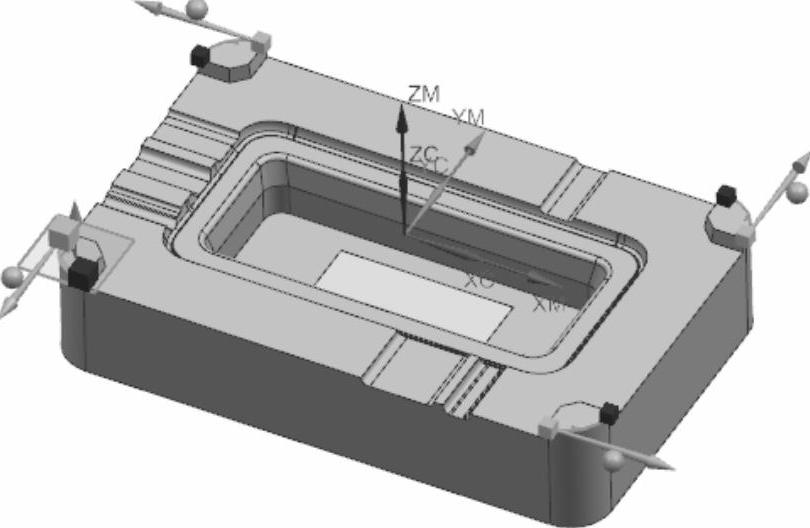

按钮,然后在图形中选择第三个圆角边界;在“部件边界”对话框中单击添加新集 按钮,然后在图形中选择第四个圆角边界,选择边界后如图6-157所示。

按钮,然后在图形中选择第四个圆角边界,选择边界后如图6-157所示。

单击“确定”返回“平面铣”对话框。

图6-156 添加新集

图6-157 生成边界

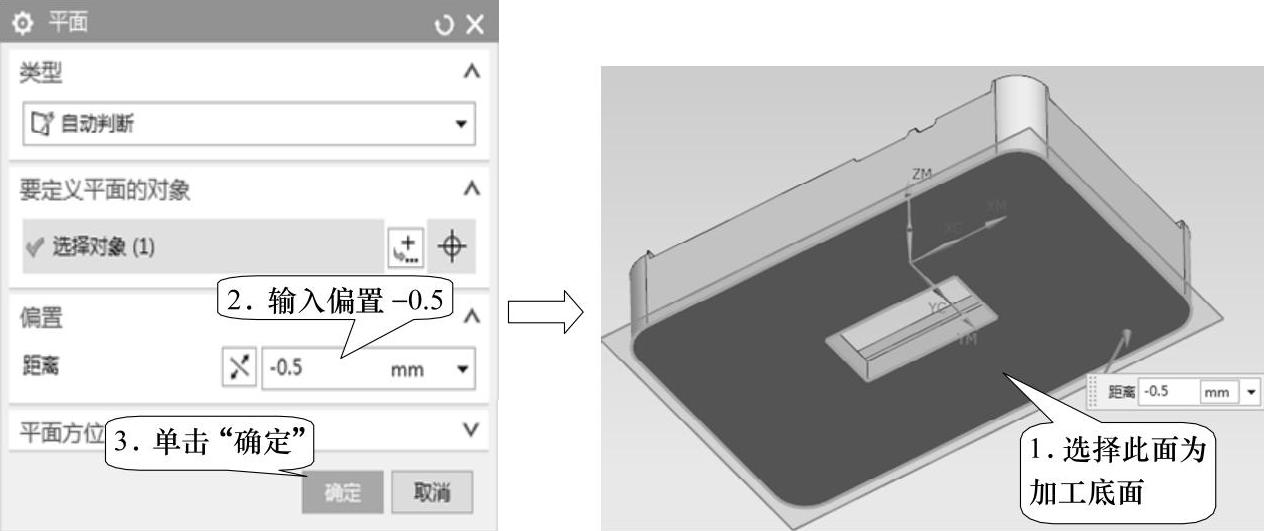

2)指定底面:在“平面轮廓铣”对话框中单击“指定底面”图标 ,系统弹出“平面构造器”对话框,在图形上选择底平面,如图6-158所示。单击“确定”或单击中键返回操作对话框。

,系统弹出“平面构造器”对话框,在图形上选择底平面,如图6-158所示。单击“确定”或单击中键返回操作对话框。

图6-158 指定底面

3)刀轨设置:设置“切削进给”为1200.000,“切削深度”设置为“恒定”,“公共”下刀量为0.2000,如图6-159所示。

4)切削参数:单击切削参数 按钮,进入“切削参数”对话框,在“策略”选项卡设置参数,如图6-160所示。

按钮,进入“切削参数”对话框,在“策略”选项卡设置参数,如图6-160所示。

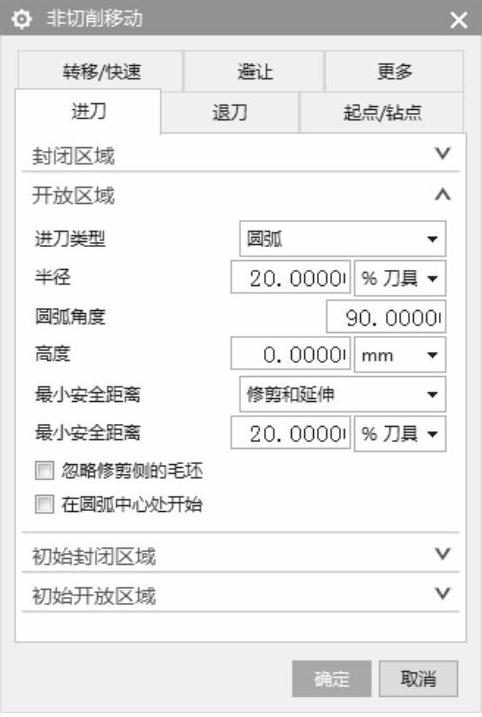

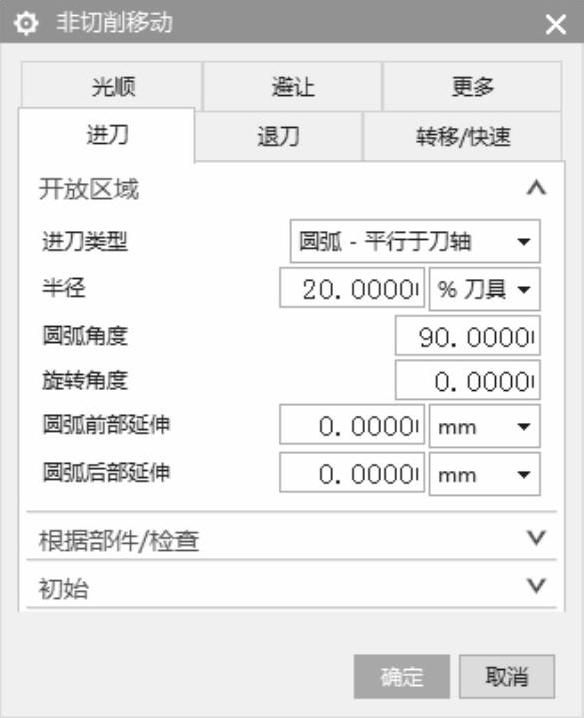

5)非切削移动:单击非切削移动 按钮,进入“非切削移动”对话框。

按钮,进入“非切削移动”对话框。

进刀:单线加工进刀属于开放区域,所以在开放区域设置“进刀类型”为“圆弧”,“半径”为20.0000%刀具,“高度”为0.0000,“最小安全距离”为20.0000%刀具,如图6-161所示。

图6-159 刀轨设置

图6-160 “切削参数”的 “策略”对话框

图6-161 “非切削移动”的 “进刀”对话框

退刀:与进刀相同。

转移/快速:设置“区域内”的“转移类型”为“直接/上一个备用平面”,如图6-162所示。

6)进给率和速度:单击进给率和速度 按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入2000。

按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入2000。

参数设置完成后,单击生成 按钮生成刀轨,如图6-163所示。

按钮生成刀轨,如图6-163所示。

图6-162 “非切削移动”的“转移/快速”对话框

图6-163 生成刀轨

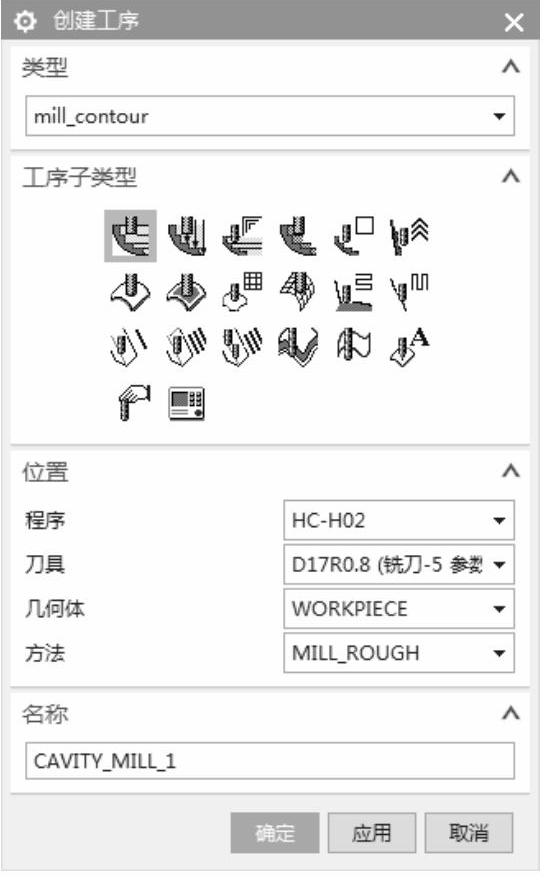

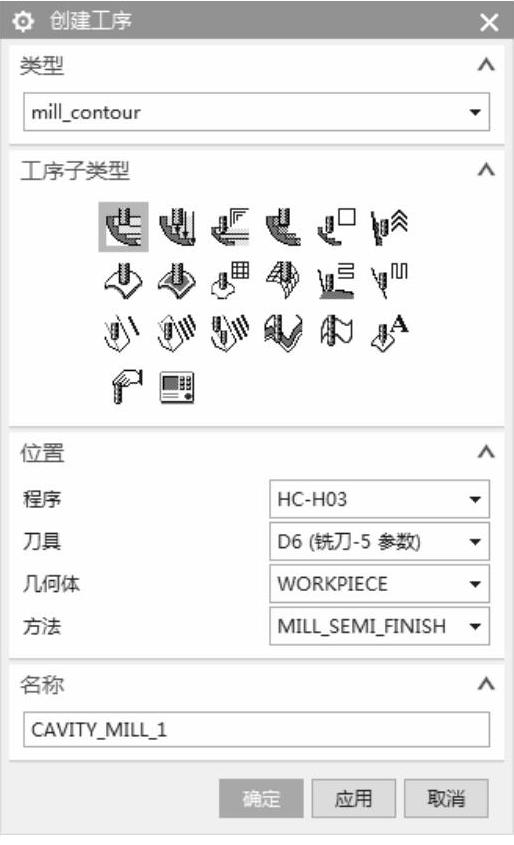

STEP 03型腔铣局部粗加工。在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,选择“工序子类型”中的型腔铣

”按钮,进入“创建工序”对话框,选择“工序子类型”中的型腔铣 ,“位置”项下面选择已创建的各项,如图6-164所示。单击“确定”,进入“型腔铣”对话框并设置各参数。

,“位置”项下面选择已创建的各项,如图6-164所示。单击“确定”,进入“型腔铣”对话框并设置各参数。

1)刀轨设置:选择“切削模式”为“跟随周边”,“平面直径百分比”为70.0000%,“公共每刀切削深度”为“恒定”,“最大距离”为0.2000mm,如图6-165所示。

图6-164 “创建工序”对话框

图6-165 刀轨设置

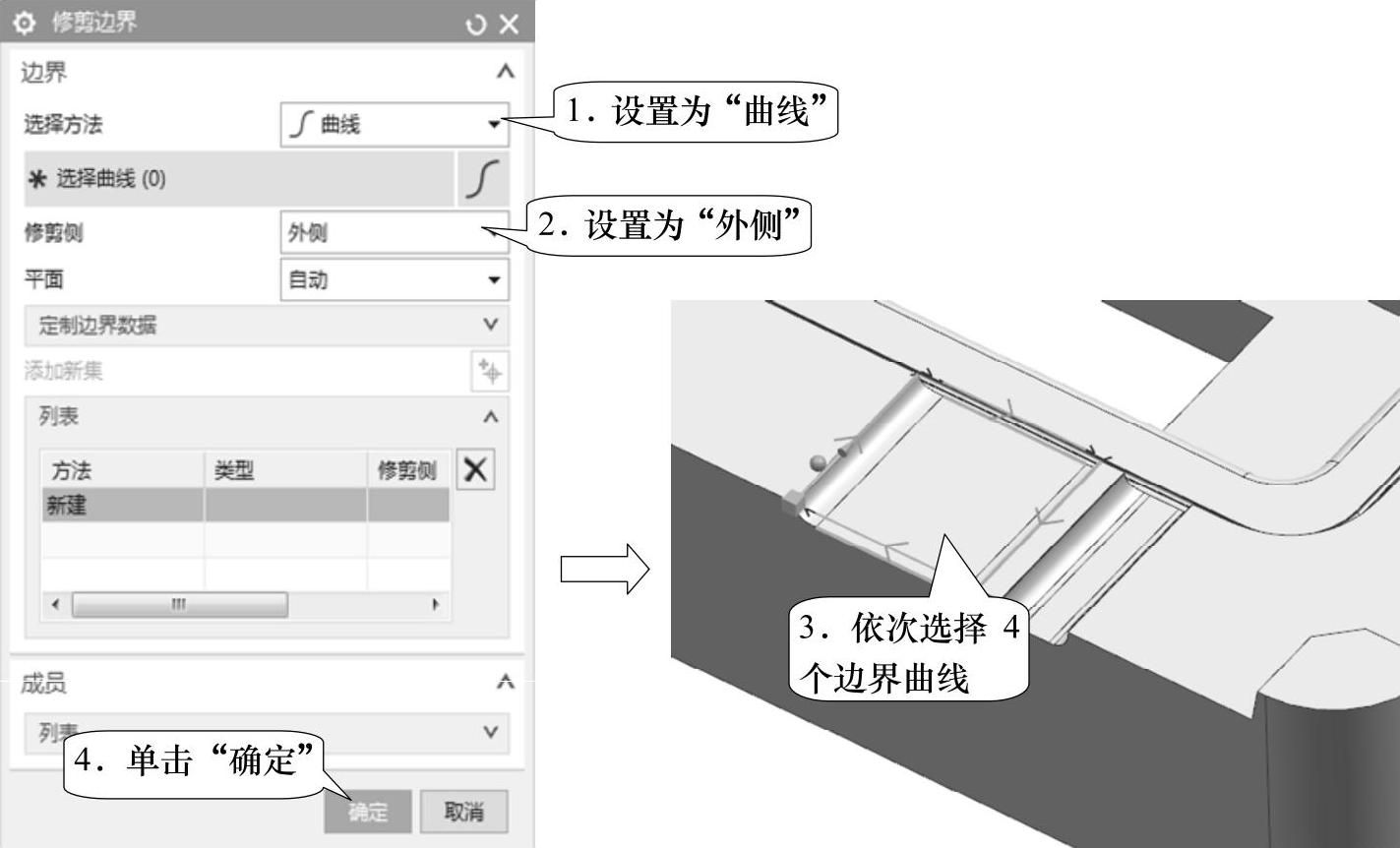

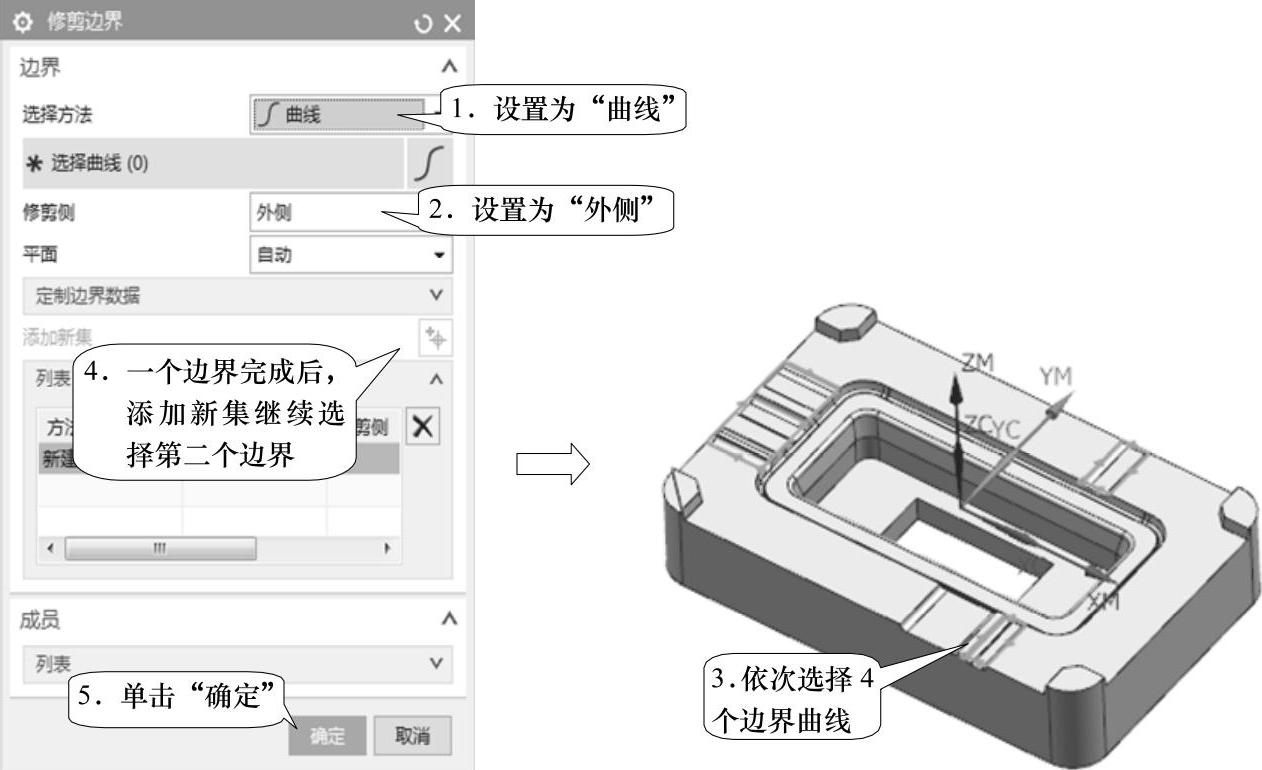

2)指定修剪边界:单击指定修剪边界 按钮,进入“修剪边界”对话框,选择“修剪侧”为“外侧”,依次选择图形局部外形4个边界曲线,如图6-166所示操作。

按钮,进入“修剪边界”对话框,选择“修剪侧”为“外侧”,依次选择图形局部外形4个边界曲线,如图6-166所示操作。

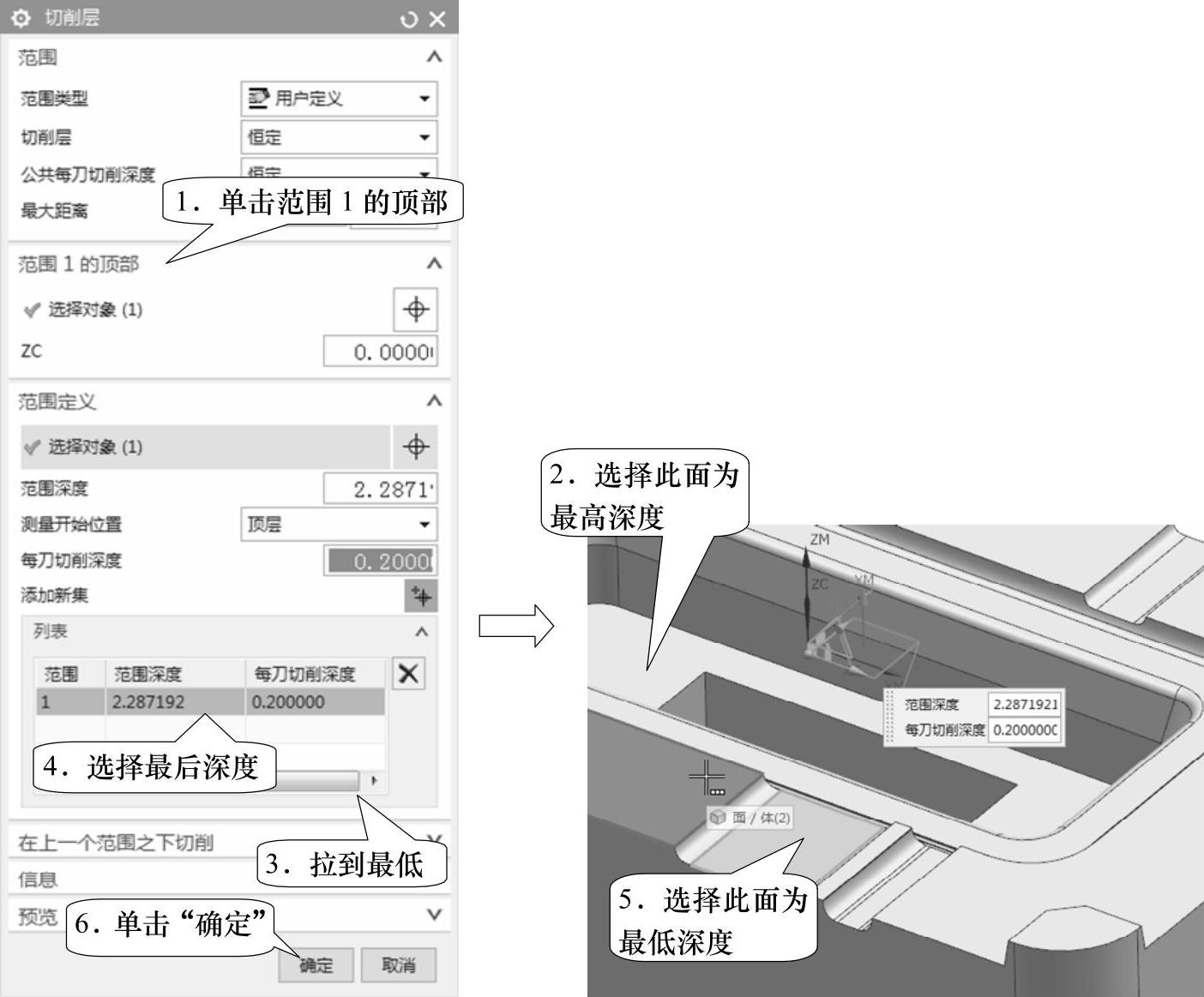

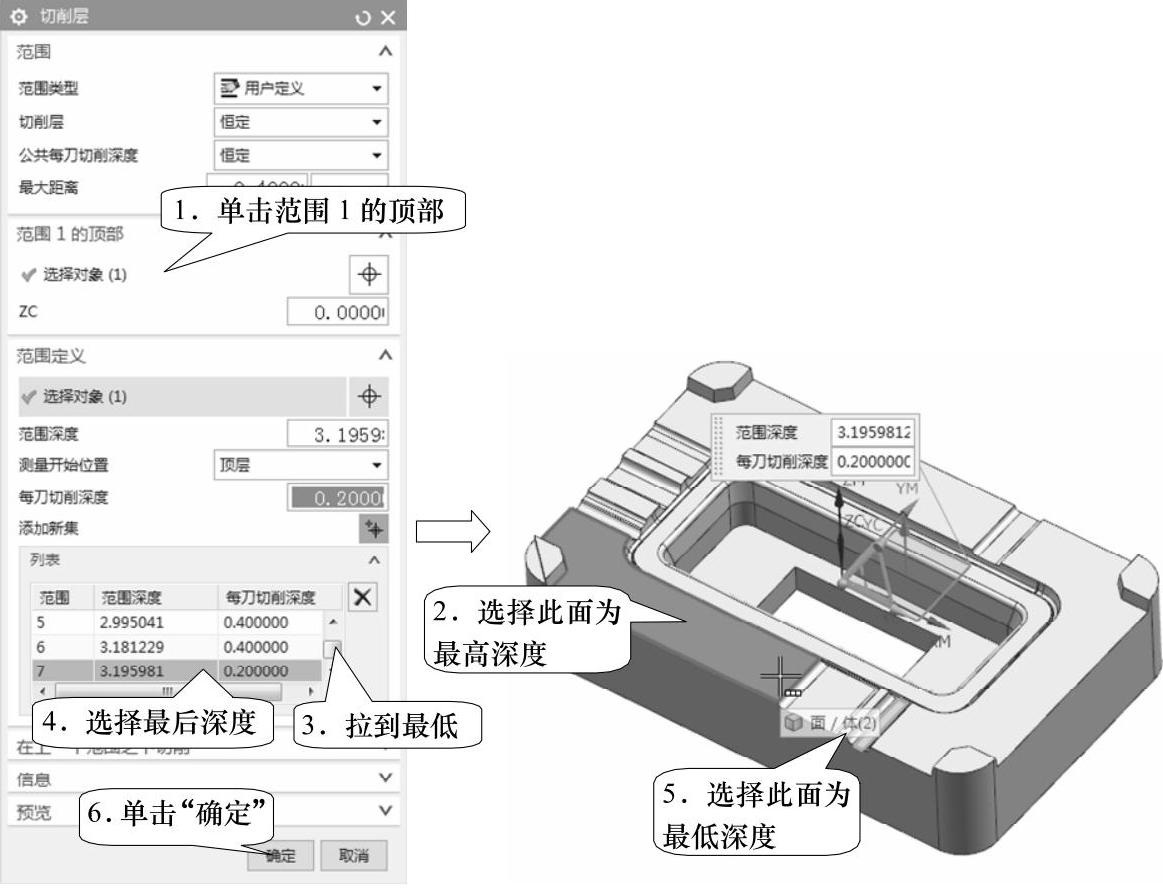

3)指定切削层:单击切削层 按钮,进入“切削层”对话框,按图6-167所示更改加工的最高和最低深度。

按钮,进入“切削层”对话框,按图6-167所示更改加工的最高和最低深度。

图6-166 指定修剪边界

图6-167 更改切削层

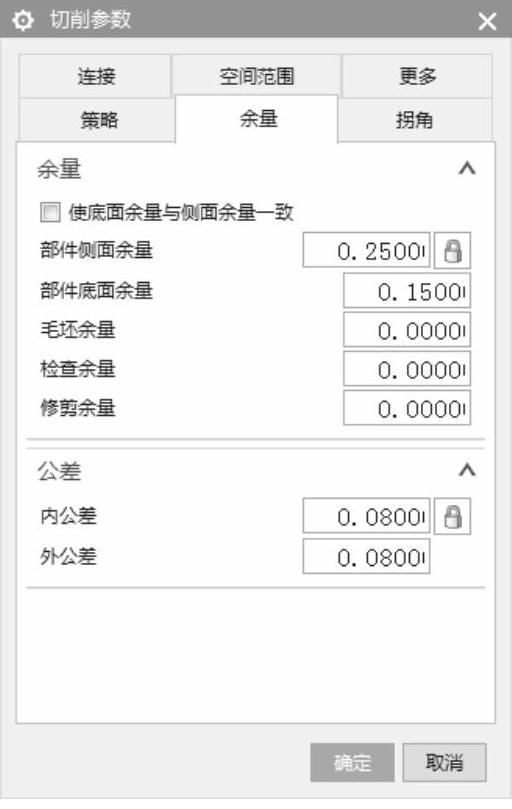

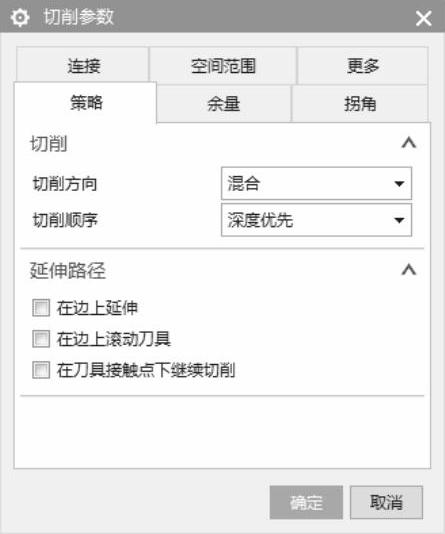

4)切削参数:单击切削参数 按钮,进入“切削参数”对话框,在“策略”选项卡设置参数,如图6-168所示。深度优先能减少区域间的提刀和移刀,优化切削的顺序。在“余量”选项卡设置参数,如图6-169所示。

按钮,进入“切削参数”对话框,在“策略”选项卡设置参数,如图6-168所示。深度优先能减少区域间的提刀和移刀,优化切削的顺序。在“余量”选项卡设置参数,如图6-169所示。

图6-168 “切削参数”的“策略”对话框

图6-169 “切削参数”的“余量”对话框

5)非切削移动:单击非切削移动 按钮,进入“非切削移动”对话框,如图6-170所示。“退刀”设置为抬刀,“高度”为3.0000mm。“转移/快速”设置“区域内”的“转移类型”为“前一平面”,如图6-171所示。

按钮,进入“非切削移动”对话框,如图6-170所示。“退刀”设置为抬刀,“高度”为3.0000mm。“转移/快速”设置“区域内”的“转移类型”为“前一平面”,如图6-171所示。

图6-170 “非切削移动”的“进刀”对话框

图6-171 “非切削移动”的“转移/快速”对话框

6)进给率和速度:单击进给率和速度 按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入1500。

按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入1500。

参数设置完成后,单击生成 按钮生成刀轨,如图6-172所示。

按钮生成刀轨,如图6-172所示。

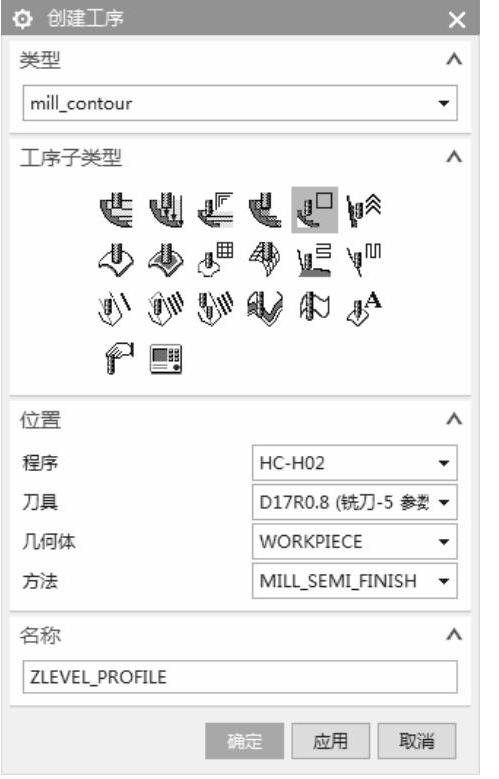

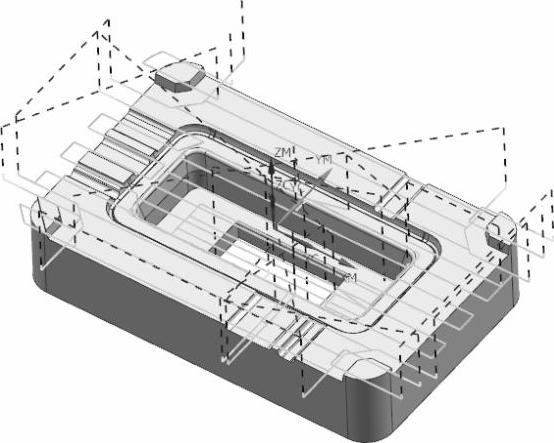

STEP 04 D17R0.8整体半精加工。在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,“工序子类型”选择深度轮廓加工

”按钮,进入“创建工序”对话框,“工序子类型”选择深度轮廓加工 ,“位置”项下面选择已创建的各项,如图6-173所示。单击“确定”,进入“深度轮廓加工”对话框并设置各参数。

,“位置”项下面选择已创建的各项,如图6-173所示。单击“确定”,进入“深度轮廓加工”对话框并设置各参数。

1)刀轨设置:设置“公共每刀切削深度”为“恒定”,“最大距离”为0.30000mm,如图6-174所示。

图6-172 生成刀轨

图6-173 “创建工序”对话框

图6-174 “深度轮廓加工”对话框

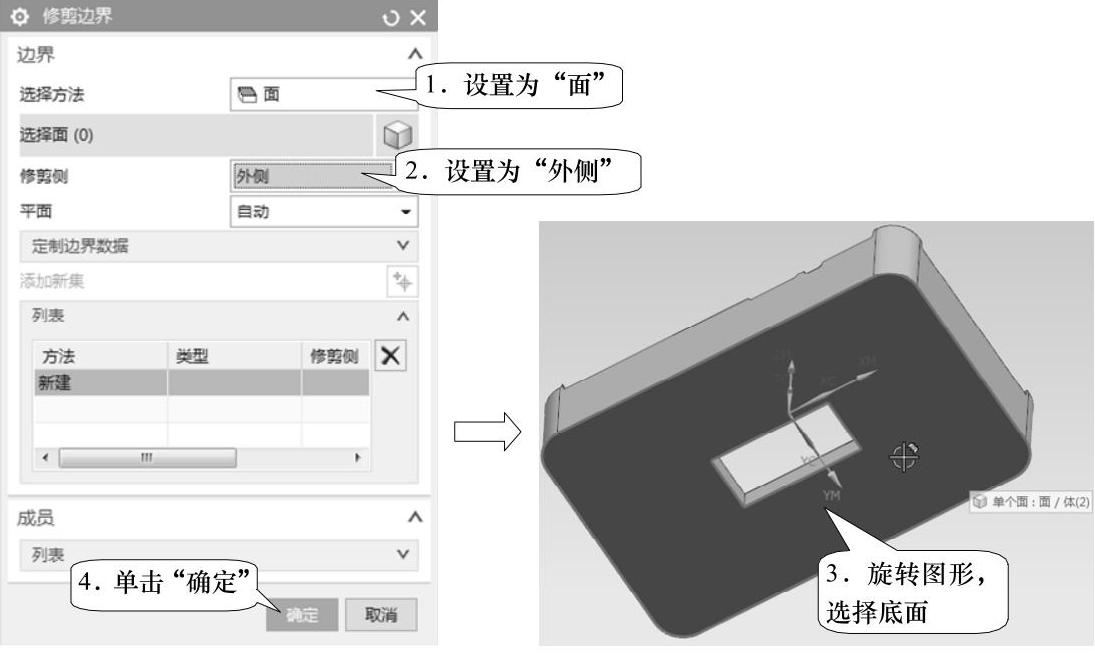

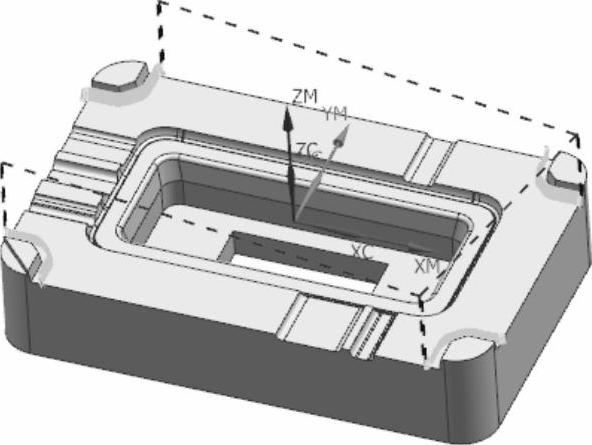

2)指定修剪边界:单击指定修剪边界 按钮,进入“修剪边界”对话框,“修剪侧”选择为“外侧”,按住鼠标中键旋转图形,选择底面,产生修剪边界,如图6-175所示操作。

按钮,进入“修剪边界”对话框,“修剪侧”选择为“外侧”,按住鼠标中键旋转图形,选择底面,产生修剪边界,如图6-175所示操作。

图6-175 指定修剪边界

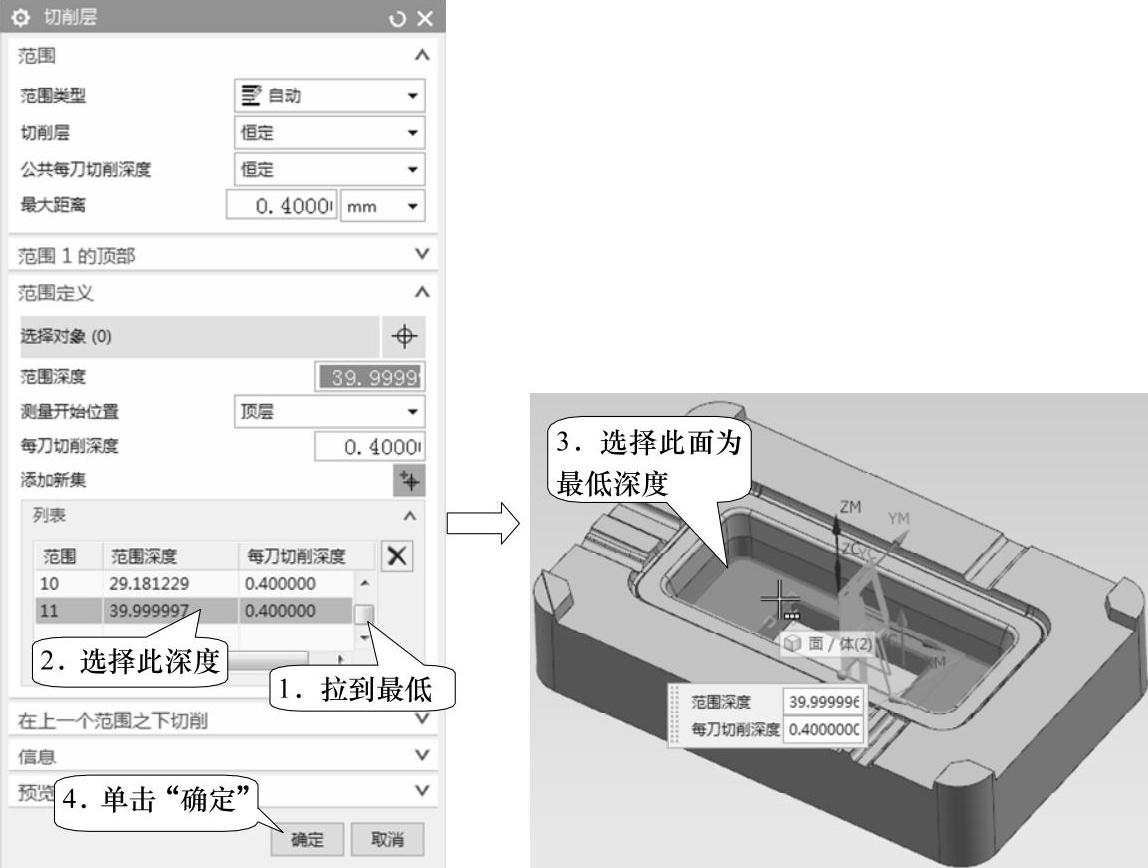

3)指定切削层:单击切削层 按钮,进入“切削层”对话框,按图6-176更改加工的最低深度。

按钮,进入“切削层”对话框,按图6-176更改加工的最低深度。

图6-176 更改切削层

图6-177 “切削参数”的“策略”对话框

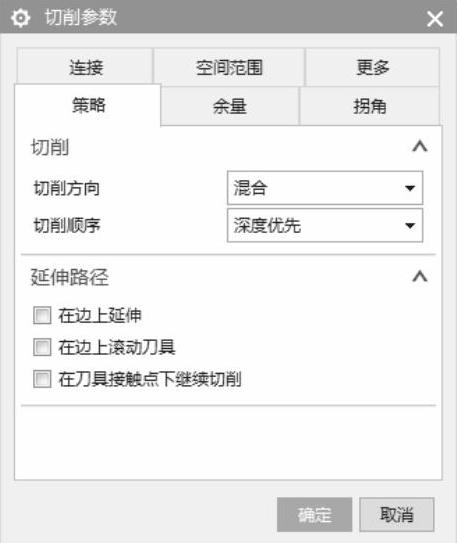

4)切削参数:单击切削参数 按钮,进入“切削参数”对话框,在“策略”选项卡设置“切削方向”为“混合”,如图6-177所示。

按钮,进入“切削参数”对话框,在“策略”选项卡设置“切削方向”为“混合”,如图6-177所示。

5)非切削移动:单击非切削移动 按钮,设置进刀参数,如图6-178所示,在“转移/快速”选项卡设置“区域内”的“转移类型”设置为“直接”,如图6-179所示,其他默认。

按钮,设置进刀参数,如图6-178所示,在“转移/快速”选项卡设置“区域内”的“转移类型”设置为“直接”,如图6-179所示,其他默认。

图6-178 “非切削移动”的“进刀”对话框

图6-179 “非切削移动”的“转移/快速”对话框

6)进给率和速度:单击进给率和速度 按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入2500。

按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入2500。

参数设置完成后,单击生成 按钮生成刀轨,如图6-180所示。

按钮生成刀轨,如图6-180所示。

图6-180 生成刀轨

STEP 05 D6平刀型腔铣局部粗加工。在功能区单击“主页”→创建刀具“ ”按钮,创建一把D6平刀。

”按钮,创建一把D6平刀。

在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,选择“工序子类型”中的型腔铣

”按钮,进入“创建工序”对话框,选择“工序子类型”中的型腔铣 ,“位置”项下面选择已创建的各项,如图6-181所示。单击“确定”,进入“型腔铣”对话框并设置各参数。

,“位置”项下面选择已创建的各项,如图6-181所示。单击“确定”,进入“型腔铣”对话框并设置各参数。

1)刀轨设置:选择“切削模式”为“跟随周边”,“平面直径百分比”为70%,“公共每刀切削深度”为“恒定”,“最大距离”为0.2000,如图6-182所示。

图6-181 “创建工序”对话框

图6-182 刀轨设置

2)指定修剪边界:单击指定修剪边界 按钮,进入“修剪边界”对话框,“修剪侧”选择“外侧”,依次选择图形局部外形4个边界曲线,如图6-183所示操作。继续相同方法选择另两个边界。

按钮,进入“修剪边界”对话框,“修剪侧”选择“外侧”,依次选择图形局部外形4个边界曲线,如图6-183所示操作。继续相同方法选择另两个边界。

3)指定切削层:单击切削层 按钮,进入“切削层”对话框,按图6-184更改加工的最高和最低深度。

按钮,进入“切削层”对话框,按图6-184更改加工的最高和最低深度。

图6-183 指定修剪边界

图6-184 更改切削层

4)切削参数:单击切削参数 按钮,进入“切削参数”对话框,在“策略”选项卡设置参数,如图6-185所示。深度优先能减少区域间的提刀和移刀,优化切削的顺序。在“余量”选项卡设置参数,如图6-186所示。

按钮,进入“切削参数”对话框,在“策略”选项卡设置参数,如图6-185所示。深度优先能减少区域间的提刀和移刀,优化切削的顺序。在“余量”选项卡设置参数,如图6-186所示。

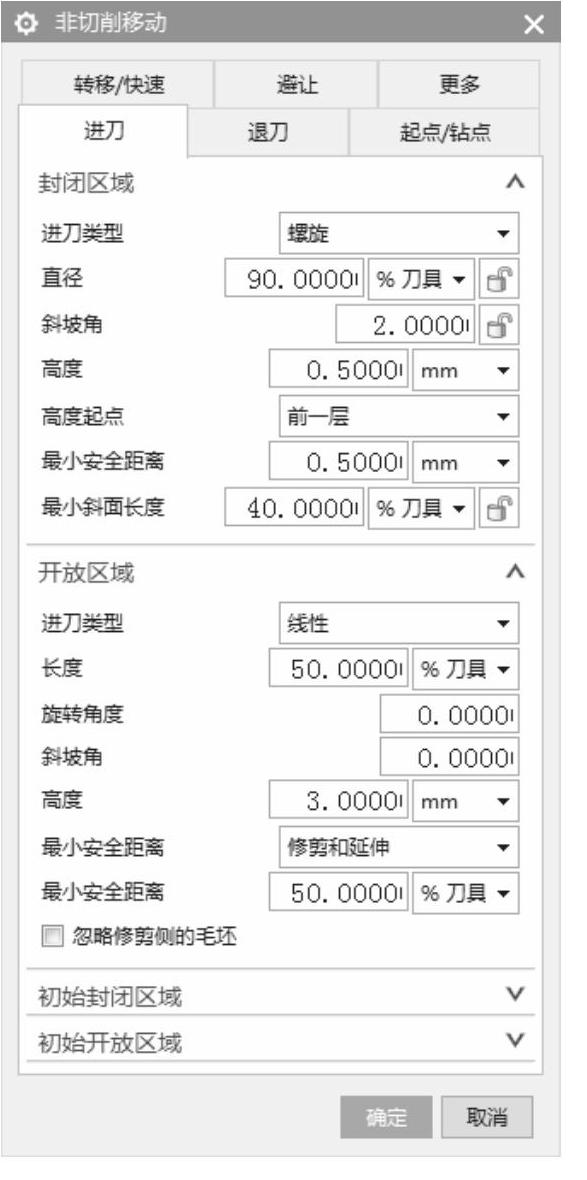

5)非切削移动:单击非切削移动 按钮,进入“非切削移动”对话框,如图6-187所示。“退刀”设置为抬刀,“高度”为3.0000mm。在“转移/快速”选项卡设置“区域内”的“转移类型”为“前一平面”,如图6-188所示。

按钮,进入“非切削移动”对话框,如图6-187所示。“退刀”设置为抬刀,“高度”为3.0000mm。在“转移/快速”选项卡设置“区域内”的“转移类型”为“前一平面”,如图6-188所示。

6)进给率和速度:单击进给率和速度 按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入3000。

按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入3000。

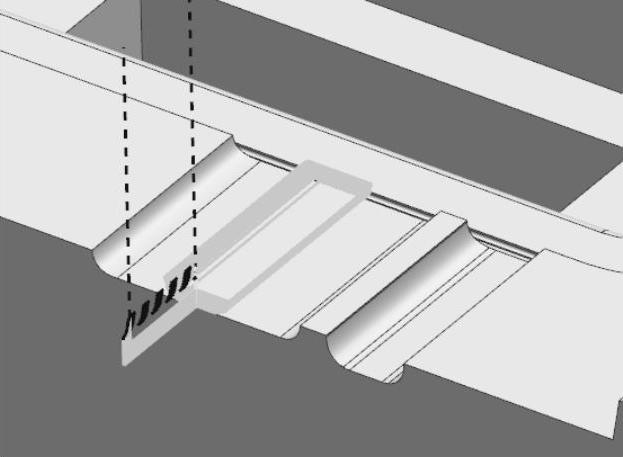

参数设置完成后,单击生成 按钮生成刀轨,如图6-189所示。

按钮生成刀轨,如图6-189所示。

图6-185 “切削参数”的“策略”对话框

图6-186 “切削参数”的“余量”对话框

图6-187 “非切削移动”的 “进刀”对话框

图6-188 “非切削移动”的 “转移/快速”对话框

图6-189 生成刀轨

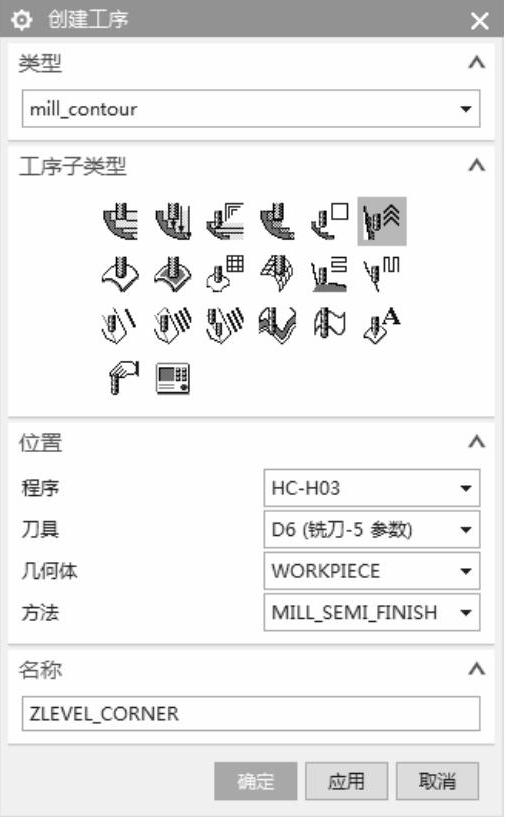

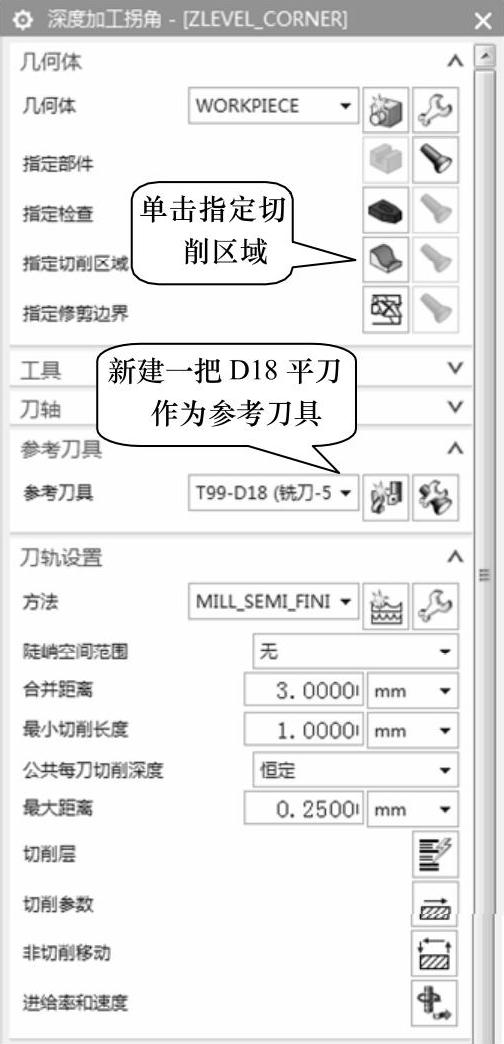

STEP 06 D6平刀半精清角。在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,“工序子类型”选择深度加工拐角

”按钮,进入“创建工序”对话框,“工序子类型”选择深度加工拐角 ,“位置”项下面选择已创建的各项,如图6-190所示。单击“确定”,进入“深度加工拐角”对话框并设置各参数。

,“位置”项下面选择已创建的各项,如图6-190所示。单击“确定”,进入“深度加工拐角”对话框并设置各参数。

1)刀轨设置:设置“公共每刀切削深度”为“恒定”,“最大距离”为0.2500mm,如图6-191所示。

(https://www.xing528.com)

(https://www.xing528.com)

图6-190 “创建工序”对话框

图6-191 “深度加工拐角”对话框

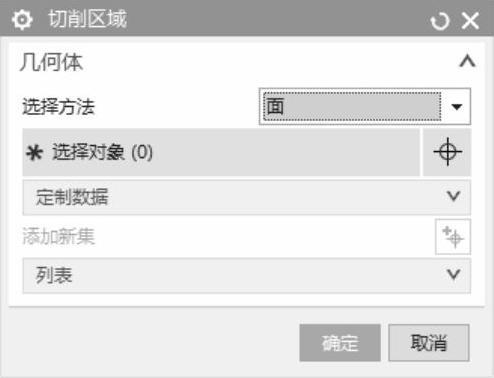

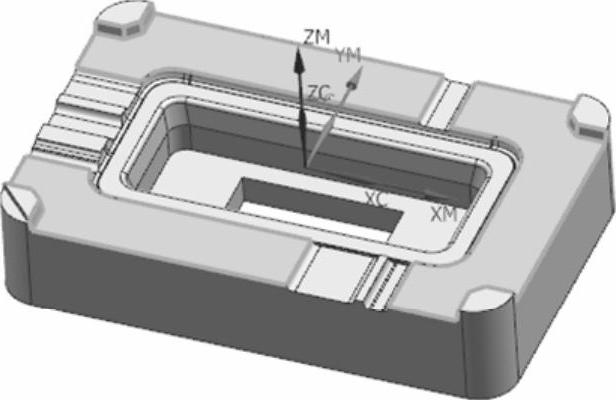

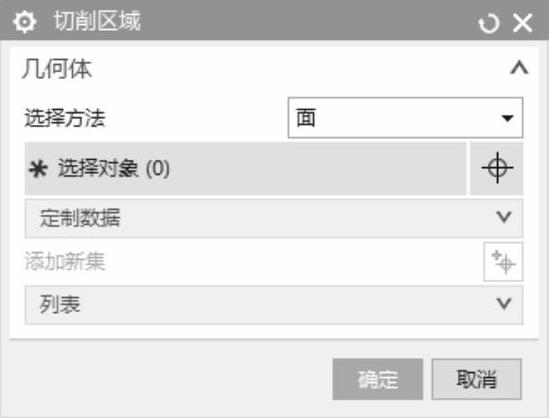

2)指定切削区域:单击指定切削区域 按钮,弹出“指定切削区域”对话框,如图6-192所示。然后在工作区调整图形视角,手动选取加工面或窗选加工面,如图6-193所示。单击“确定”完成切削区域的选择。

按钮,弹出“指定切削区域”对话框,如图6-192所示。然后在工作区调整图形视角,手动选取加工面或窗选加工面,如图6-193所示。单击“确定”完成切削区域的选择。

图6-192 “切削区域”对话框

图6-193 选择切削区域

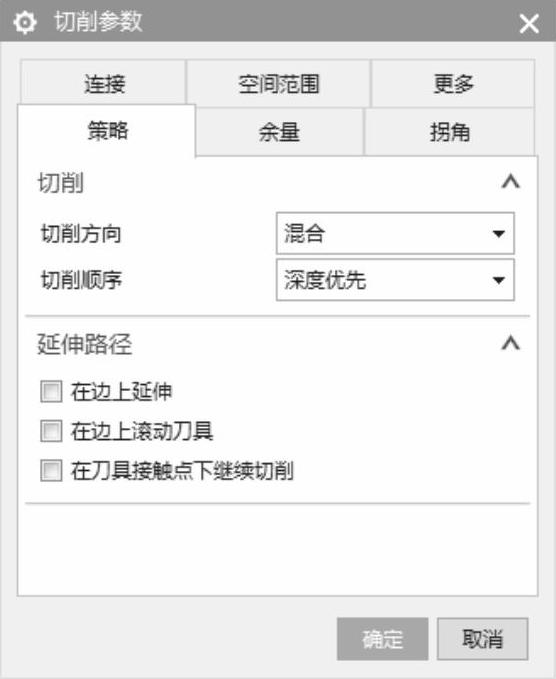

3)切削参数:单击切削参数 按钮,进入“切削参数”对话框,在“策略”选项卡设置“切削方向”为“混合”,如图6-194所示。在“连接”选项卡设置“层到层”的方式为“直接对部件进刀”,如图6-195所示。

按钮,进入“切削参数”对话框,在“策略”选项卡设置“切削方向”为“混合”,如图6-194所示。在“连接”选项卡设置“层到层”的方式为“直接对部件进刀”,如图6-195所示。

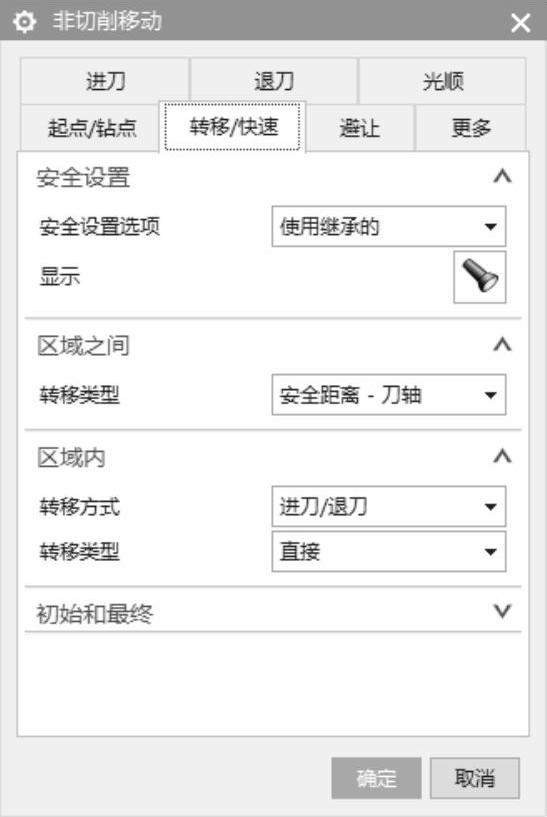

4)非切削移动:单击非切削移动 按钮,设置进刀参数如图6-196所示,在“转移/快速”选项卡,“区域内”的“转移类型”设置为“直接”,如图6-197所示,其他默认。

按钮,设置进刀参数如图6-196所示,在“转移/快速”选项卡,“区域内”的“转移类型”设置为“直接”,如图6-197所示,其他默认。

5)进给率和速度:单击进给率和速度 按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入3000。

按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入3000。

参数设置完成后,单击生成 按钮生成刀轨,如图6-198所示。

按钮生成刀轨,如图6-198所示。

图6-194 “切削参数”的“策略”对话框

图6-195 “切削参数”的“连接”对话框

图6-196 “非切削移动”的“进刀”对话框

图6-197 “非切削移动”的“转移/快速”对话框

图6-198 生成刀轨

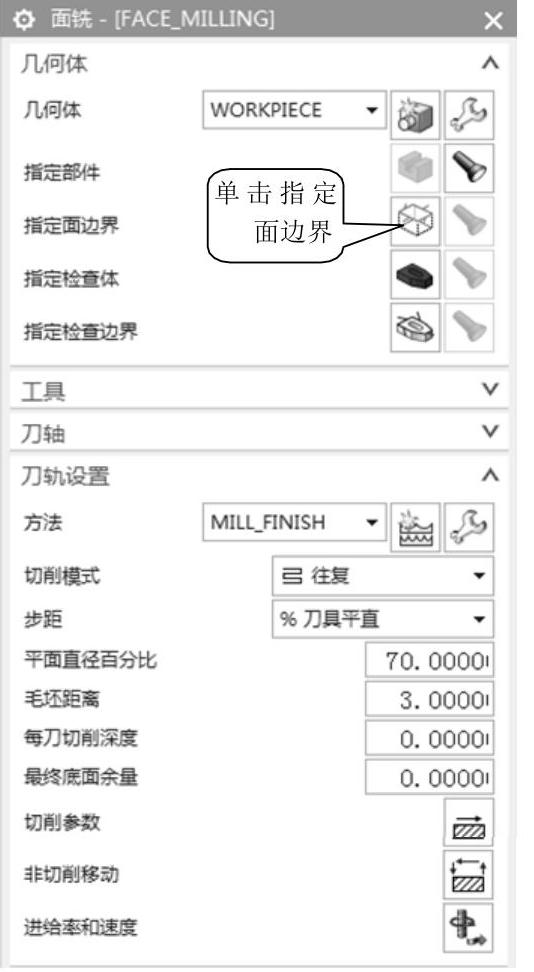

STEP 07 D17R0.8精加工平面。在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,“工序子类型”选择使用边界面铣削

”按钮,进入“创建工序”对话框,“工序子类型”选择使用边界面铣削 ,“位置”项下面选择已创建的各项,如图6-199所示。单击“确定”,进入“面铣”对话框并设置各参数。

,“位置”项下面选择已创建的各项,如图6-199所示。单击“确定”,进入“面铣”对话框并设置各参数。

1)刀轨设置。如图6-200所示,

图6-199 “创建工序”对话框

图6-200 “面铣”对话框

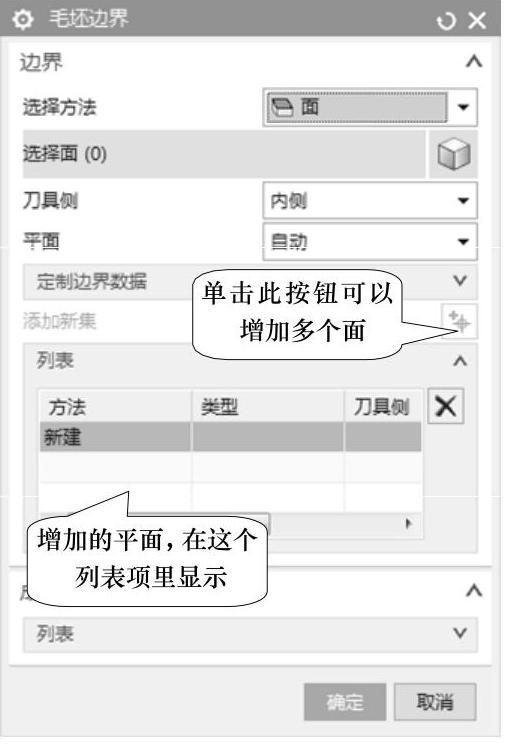

2)指定面边界。单击指定边界 按钮,弹出“毛坯边界”对话框,如图6-201所示,在工作区中选择要加工的平面,如图6-202所示。

按钮,弹出“毛坯边界”对话框,如图6-201所示,在工作区中选择要加工的平面,如图6-202所示。

图6-201 “毛坯边界”对话框

图6-202 选择平面

3)单击切削参数 按钮,进入“切削参数”对话框,在“策略”选项卡设置参数,如图6-203所示。在“余量”选项卡设置“部件余量”为0.2000mm,如图6-204所示。

按钮,进入“切削参数”对话框,在“策略”选项卡设置参数,如图6-203所示。在“余量”选项卡设置“部件余量”为0.2000mm,如图6-204所示。

图6-203 “切削参数”的“策略”对话框

图6-204 “切削参数”的“余量”对话框

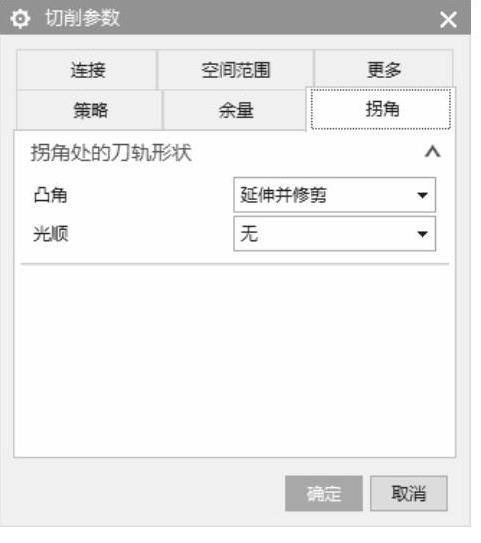

4)在“拐角”选项卡设置凸角参数为延伸并修剪,避免在边角处拐弯,影响加工效果,如图6-205所示。

5)单击非切削移动 按钮,进入“非切削移动”对话框,在“进刀”选项卡设置参数,如图6-206所示。其余参数默认。

按钮,进入“非切削移动”对话框,在“进刀”选项卡设置参数,如图6-206所示。其余参数默认。

6)单击进给率和速度 按钮,进入“进给率和速度”对话框,“主轴速度”输入2500,“进给率”设置为600。

按钮,进入“进给率和速度”对话框,“主轴速度”输入2500,“进给率”设置为600。

参数设置完成后,单击生成 按钮生成刀轨,如图6-207所示。

按钮生成刀轨,如图6-207所示。

图6-205 “切削参数”的 “拐角”对话框

图6-206 “非切削移动”的 “进刀”对话框

图6-207 生成刀轨

STEP 08精加工内凹槽垂直侧壁。通过分析,圆形中内R角选择使用D8平刀精加工,能够把侧臂精加工到位。在功能区单击“主页”→创建刀具“ ”按钮,创建一把D8平刀。

”按钮,创建一把D8平刀。

在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,“工序子类型”选择深度轮廓加工

”按钮,进入“创建工序”对话框,“工序子类型”选择深度轮廓加工 ,“位置”项下面选择已创建的各项,如图6-208所示。单击“确定”,进入“深度轮廓加工”对话框并设置各参数。

,“位置”项下面选择已创建的各项,如图6-208所示。单击“确定”,进入“深度轮廓加工”对话框并设置各参数。

1)刀轨设置:设置“公共每刀切削深度”为“恒定”,“最大距离”为0.1500mm,如图6-209所示。

图6-208 “创建工序”对话框

图6-209 “深度轮廓加工”对话框

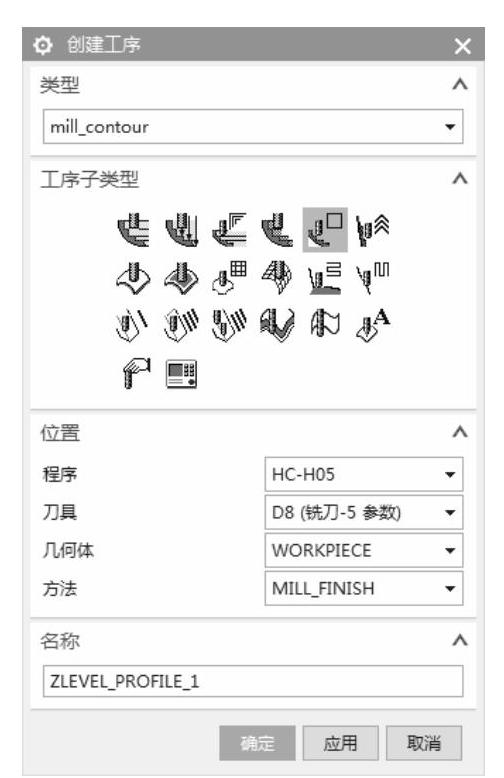

2)指定切削区域:单击指定切削区域 按钮,弹出“切削区域”对话框,如图6-210所示。然后在工作区调整图形视角,手动选取加工面或窗选加工面,如图6-211所示。单击“确定”完成切削区域的选择。

按钮,弹出“切削区域”对话框,如图6-210所示。然后在工作区调整图形视角,手动选取加工面或窗选加工面,如图6-211所示。单击“确定”完成切削区域的选择。

图6-210 “切削区域”对话框

图6-211 选择切削区域

3)切削参数:单击切削参数 按钮,进入“切削参数”对话框,在“余量”选项卡设置“部件底面余量”为0.0100mm,如图6-212所示。

按钮,进入“切削参数”对话框,在“余量”选项卡设置“部件底面余量”为0.0100mm,如图6-212所示。

4)非切削移动:单击非切削移动 按钮,设置“进刀”参数,如图6-213所示,在“转移/快速”选项卡,“区域内”的“转移类型”设置为“直接”,如图6-214所示。其他默认。

按钮,设置“进刀”参数,如图6-213所示,在“转移/快速”选项卡,“区域内”的“转移类型”设置为“直接”,如图6-214所示。其他默认。

5)进给率和速度:单击进给率和速度 按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入3000。

按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入3000。

图6-212 “切削参数”的 “余量”对话框

图6-213 “非切削移动”的 “进刀”对话框

图6-214 “非切削移动”的 “转移/快速”对话框

参数设置完成后,单击生成 按钮生成刀轨,如图6-215所示。

按钮生成刀轨,如图6-215所示。

STEP 09精加工虎口侧面。在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,“工序子类型”选择深度轮廓加工

”按钮,进入“创建工序”对话框,“工序子类型”选择深度轮廓加工 ,“位置”项下面选择已创建的各项,如图6-216所示。单击“确定”,进入“深度轮廓加工”对话框并设置各参数。

,“位置”项下面选择已创建的各项,如图6-216所示。单击“确定”,进入“深度轮廓加工”对话框并设置各参数。

1)刀轨设置:设置“公共每刀切削深度”为“恒定”,“最大距离”为0.1500mm,如图6-217所示。

图6-215 生成刀轨

图6-216 “创建工序”对话框

图6-217 “深度轮廓加工”对话框

2)指定切削区域:单击指定切削区域 按钮,弹出指定“切削区域”对话框,如图6-218所示。然后在工作区调整图形视角,手动选取加工面或窗选加工面,如图6-219所示。单击“确定”完成切削区域的选择。

按钮,弹出指定“切削区域”对话框,如图6-218所示。然后在工作区调整图形视角,手动选取加工面或窗选加工面,如图6-219所示。单击“确定”完成切削区域的选择。

图6-218 “切削区域”对话框

图6-219 选择切削区域

3)切削参数:单击切削参数 按钮,进入“切削参数”对话框,在“策略”选项卡设置切削方向为混合,如图6-220所示。

按钮,进入“切削参数”对话框,在“策略”选项卡设置切削方向为混合,如图6-220所示。

4)非切削移动:单击非切削移动 按钮,设置进刀参数,如图6-221所示,在“转移/快速”选项卡,“区域内”的“转移类型”设置为“直接”,如图6-222所示,其他默认。

按钮,设置进刀参数,如图6-221所示,在“转移/快速”选项卡,“区域内”的“转移类型”设置为“直接”,如图6-222所示,其他默认。

5)进给率和速度:单击进给率和速度 按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入3000。

按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入3000。

图6-220 “切削参数”的 “策略”对话框

图6-221 “非切削移动”的 “进刀”对话框

图6-222 “非切削移动”的 “转移/快速”对话框

参数设置完成后,单击生成 按钮生成刀轨,如图6-223所示。

按钮生成刀轨,如图6-223所示。

图6-223 生成刀轨

STEP 10精加工内凹槽圆弧面和侧壁。选择使用D6R3球刀精加工,在功能区单击“主页”→创建刀具“ ”按钮,创建一把D6R3球刀。

”按钮,创建一把D6R3球刀。

在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,“工序子类型”选择深度轮廓加工

”按钮,进入“创建工序”对话框,“工序子类型”选择深度轮廓加工 ,“位置”项下面选择已创建的各项,如图6-224所示。单击“确定”,进入“深度轮廓加工”对话框并设置各参数。

,“位置”项下面选择已创建的各项,如图6-224所示。单击“确定”,进入“深度轮廓加工”对话框并设置各参数。

图6-224 “创建工序”对话框

1)刀轨设置:设置“公共每刀切削深度”为“恒定”,“最大距离”为0.1500mm,如图6-225所示。

2)指定切削区域:单击指定切削区域 按钮,弹出“切削区域”对话框,如图6-226所示。然后在工作区调整图形视角,手动选取加工面或窗选加工面,如图6-227所示。单击“确定”完成切削区域的选择。

按钮,弹出“切削区域”对话框,如图6-226所示。然后在工作区调整图形视角,手动选取加工面或窗选加工面,如图6-227所示。单击“确定”完成切削区域的选择。

图6-225 “深度轮廓加工” 对话框

图6-226 “切削区域” 对话框

图6-227 选择切削区域

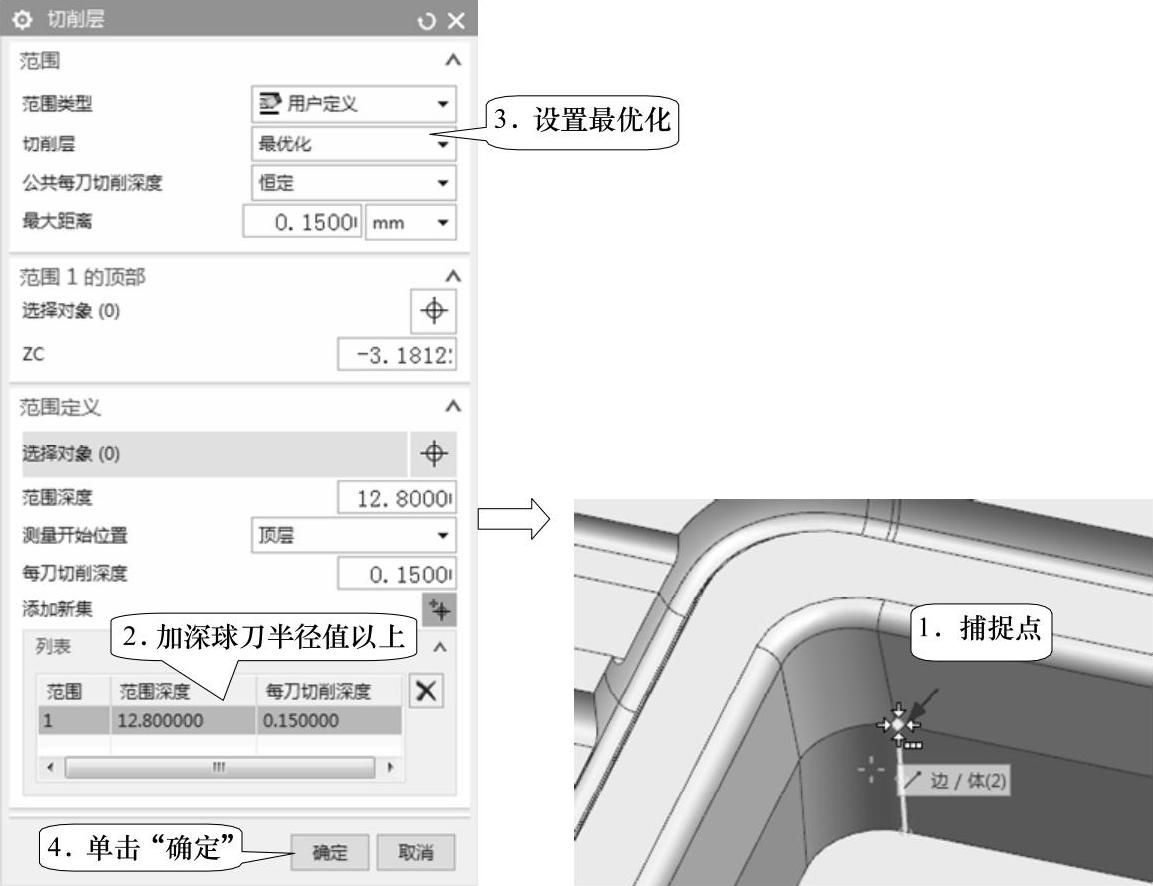

3)指定切削层:单击切削层 按钮,进入“切削层”对话框,放大图形捕捉斜侧面的最低点,因为刀具选择D6R3,所以还需要下降3mm,保证球刀的端点切削过斜面最低点。按图6-228更改加工的最低深度。

按钮,进入“切削层”对话框,放大图形捕捉斜侧面的最低点,因为刀具选择D6R3,所以还需要下降3mm,保证球刀的端点切削过斜面最低点。按图6-228更改加工的最低深度。

图6-228 更改切削层

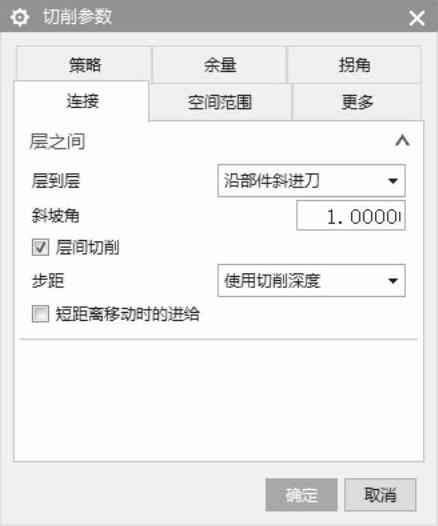

4)切削参数:单击切削参数 按钮,进入“切削参数”对话框,在“连接”选项卡设置“层到层”为沿“部件斜进刀”,“斜坡角”为1.0000,在“层间切削前”打钩,“步距”选择“使用切削深度”,如图6-229所示。

按钮,进入“切削参数”对话框,在“连接”选项卡设置“层到层”为沿“部件斜进刀”,“斜坡角”为1.0000,在“层间切削前”打钩,“步距”选择“使用切削深度”,如图6-229所示。

5)非切削移动:单击非切削移动 按钮,设置进刀参数,如图6-230所示,在“转移/快速”选项卡,“区域内”的“转移类型”设置为“直接”,如图6-231所示,其他默认。

按钮,设置进刀参数,如图6-230所示,在“转移/快速”选项卡,“区域内”的“转移类型”设置为“直接”,如图6-231所示,其他默认。

图6-229 “切削参数”的 “连接”对话框

图6-230 “非切削移动”的 “进刀”对话框

图6-231 “非切削移动”的 “转移/快速”对话框

6)进给率和速度:单击进给率和速度 按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入3500。

按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入3500。

参数设置完成后,单击生成 按钮生成刀轨,如图6-232所示。

按钮生成刀轨,如图6-232所示。

图6-232 生成刀轨

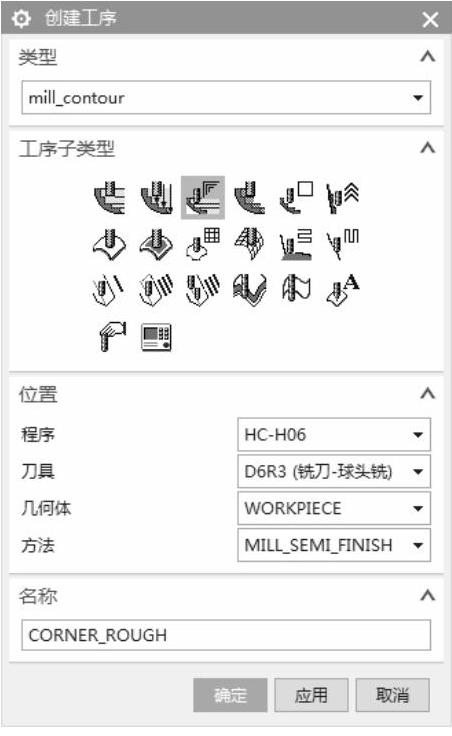

STEP 11拐角粗加工清残料。通过分析,一些内凹圆弧部位有一些残料,所以选择使用D6R3球刀进行清除。

在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,“工序子类型”选择拐角粗加工

”按钮,进入“创建工序”对话框,“工序子类型”选择拐角粗加工 ,“位置”项下面选择已创建的各项,如图6-233所示。单击“确定”,进入“拐角粗加工”对话框并设置各参数。

,“位置”项下面选择已创建的各项,如图6-233所示。单击“确定”,进入“拐角粗加工”对话框并设置各参数。

1)设置参考刀具:新建一把D7刀具作为参考刀具。

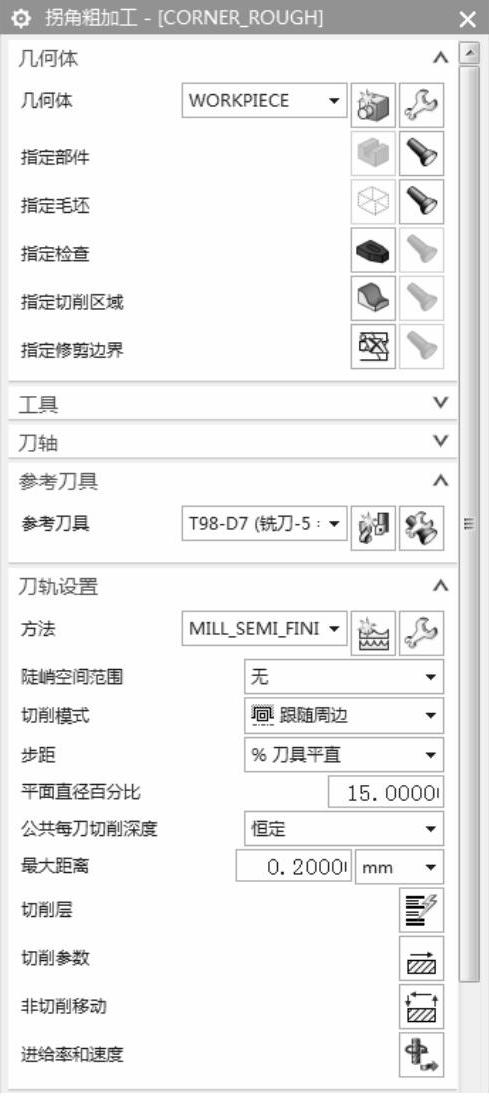

2)刀轨设置:选择“切削模式”为“跟随周边”,“平面直径百分比”为15%,“最大距离”为0.2000mm,如图6-234所示。

图6-233 “创建工序”对话框

图6-234 刀轨设置

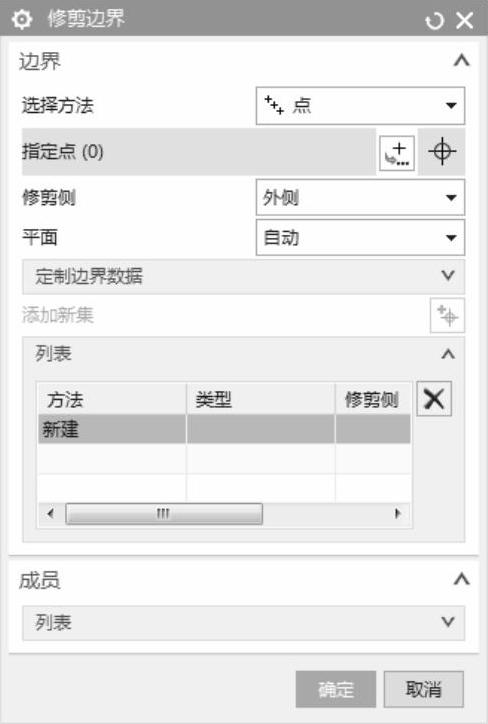

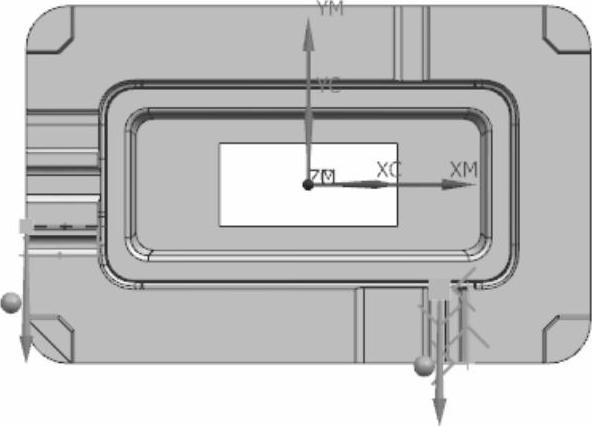

3)指定修剪边界:单击指定修剪边界 按钮,弹出“修剪边界”对话框,如图6-235所示,调整图形视角为俯视图,在需要清除残料的部位点4个点生成一个边界,再单击添加新集

按钮,弹出“修剪边界”对话框,如图6-235所示,调整图形视角为俯视图,在需要清除残料的部位点4个点生成一个边界,再单击添加新集 按钮,继续添加其他部位边界,如图6-236所示。单击“确定”,返回“拐角粗加工”对话框。

按钮,继续添加其他部位边界,如图6-236所示。单击“确定”,返回“拐角粗加工”对话框。

图6-235 “修剪边界”对话框

图6-236 生成2个边界

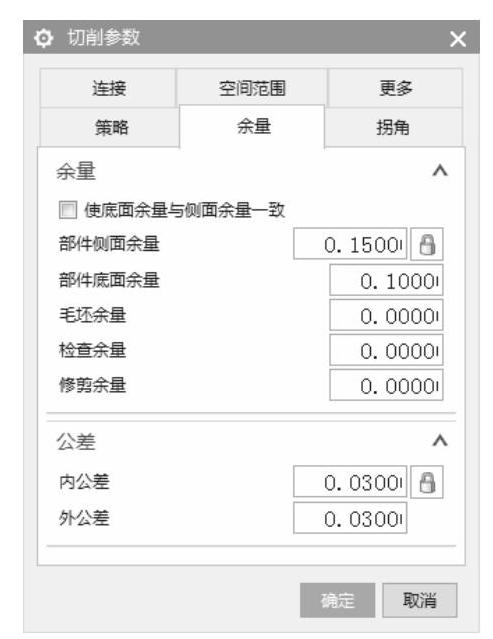

4)切削参数:单击切削参数 按钮,进入“切削参数”对话框,在“策略”选项卡设置“刀路方向”为“向内”,并且设置“壁清理”为“自动”,深度优先能减少区域间的提刀和移刀。在“余量”选项卡设置参数,如图6-237所示。

按钮,进入“切削参数”对话框,在“策略”选项卡设置“刀路方向”为“向内”,并且设置“壁清理”为“自动”,深度优先能减少区域间的提刀和移刀。在“余量”选项卡设置参数,如图6-237所示。

5)非切削移动:单击非切削移动 按钮,进入“非切削移动”对话框。

按钮,进入“非切削移动”对话框。

进刀:所剩大部分残料属于开放区域残料,所以系统自动使用开放区域的进刀参数,如图6-238所示。

图6-237 “切削参数”的“余量”对话框

图6-238 “非切削移动”的“进刀”对话框

退刀:设置与进刀相同。

转移/快速:设置“区域”内的“转移类型”为“直接/上一个备用平面”,“区域之间”则设置“前一平面”,如图6-239所示。

6)进给率和速度:单击进给率和速度 按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入3500。

按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入3500。

参数设置完成后,单击生成“ ”按钮生成刀轨,如图6-240所示。

”按钮生成刀轨,如图6-240所示。

图6-239 “非切削移动”的“转移/快速”对话框

图6-240 生成刀轨

STEP 12精加工枕位圆弧面。通过分析,枕位圆弧面适合选择D3R1.5的球刀进行精加工。

单击“主页”→创建刀具“ ”按钮,创建一把D3R1.5球刀。

”按钮,创建一把D3R1.5球刀。

在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,选择“工序子类型”中的区域轮廓铣

”按钮,进入“创建工序”对话框,选择“工序子类型”中的区域轮廓铣 ,“位置”项下面选择已创建的各项,如图6-241所示。单击“确定”,进入“区域轮廓铣”对话框并设置各参数,如图6-242所示。

,“位置”项下面选择已创建的各项,如图6-241所示。单击“确定”,进入“区域轮廓铣”对话框并设置各参数,如图6-242所示。

图6-241 “创建工序”对话框

图6-242 “区域轮廓铣”对话框

1)在“区域轮廓铣”对话框中单击指定切削区域 按钮,弹出“切削区域”对话框,如图6-243所示。在工作区图形中选择要加工的面或调整视角窗选要加工的面,如图6-244所示。单击“确定”,返回“区域轮廓铣”对话框。

按钮,弹出“切削区域”对话框,如图6-243所示。在工作区图形中选择要加工的面或调整视角窗选要加工的面,如图6-244所示。单击“确定”,返回“区域轮廓铣”对话框。

图6-243 “切削区域”对话框

图6-244 指定切削区域

2)驱动方法默认为区域铣削,单击编辑 按钮,弹出“区域铣削驱动方法”对话框,设置参数如图6-245所示。

按钮,弹出“区域铣削驱动方法”对话框,设置参数如图6-245所示。

3)单击切削参数 按钮,进入“切削参数”对话框,在“策略”选项卡设置延伸刀轨,在“边上延伸”前打钩,并设置“距离”为0.5000mm,如图6-246所示。

按钮,进入“切削参数”对话框,在“策略”选项卡设置延伸刀轨,在“边上延伸”前打钩,并设置“距离”为0.5000mm,如图6-246所示。

4)单击非切削移动 按钮,进入“非切削移动”对话框,如图6-247所示。

按钮,进入“非切削移动”对话框,如图6-247所示。

5)单击进给率和速度 按钮,进入“进给率和速度”对话框,“主轴速度”输入4000,“进给率”设置为1000。

按钮,进入“进给率和速度”对话框,“主轴速度”输入4000,“进给率”设置为1000。

图6-245 “区域铣削驱动 方法”对话框

图6-246 “切削参数”的 “策略”对话框

图6-247 “非切削移动”的 “进刀”对话框

参数设置完成后,单击“生成 ”按钮生成刀轨,如图6-248所示。

”按钮生成刀轨,如图6-248所示。

选中“NC_PROGRAM”,对所有程序进行仿真,在功能区单击“主页”→确认刀轨“ ”按钮,进入“刀轨可视化”对话框,选择3D动态仿真,仿真效果如图6-249所示。

”按钮,进入“刀轨可视化”对话框,选择3D动态仿真,仿真效果如图6-249所示。

图6-248 生成刀轨

图6-249 3D动态仿真

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。