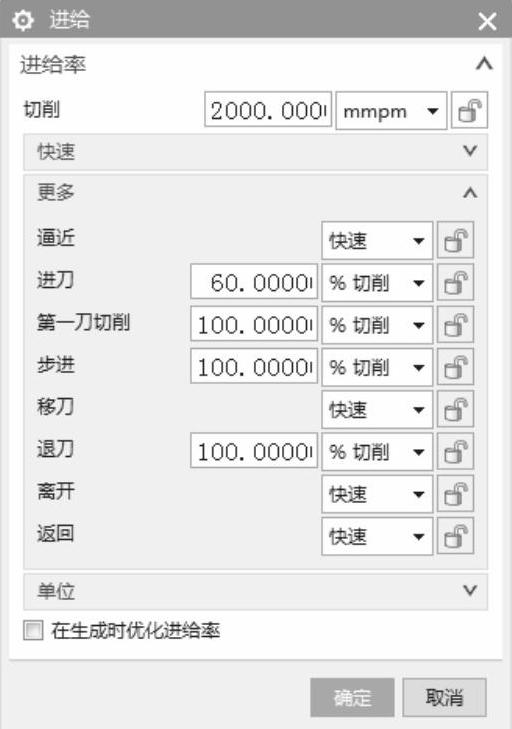

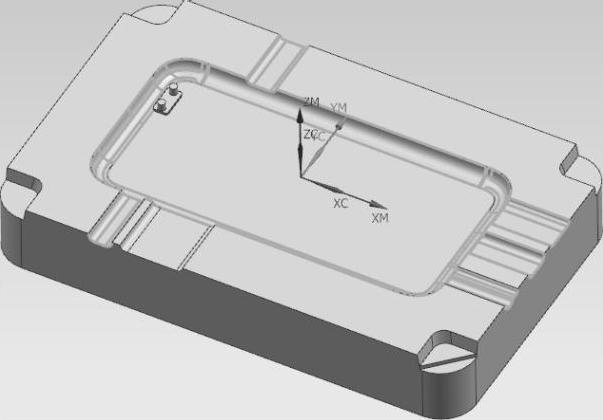

打开HC-M1文件,单击“菜单”→“文件”→“另存为”,保存为HC-M1CA。删除或隐藏后模和镶件。

1.进入加工模块

在功能区单击“应用模块”→加工“ ”按钮或按快捷键CTRL+ALT+M,进入加工模块,系统弹出“加工环境”对话框,选择“CAM会话配置”设置为“cam_general”,“要创建的CAM组装”设置为“mill_contour”(轮廓铣)。

”按钮或按快捷键CTRL+ALT+M,进入加工模块,系统弹出“加工环境”对话框,选择“CAM会话配置”设置为“cam_general”,“要创建的CAM组装”设置为“mill_contour”(轮廓铣)。

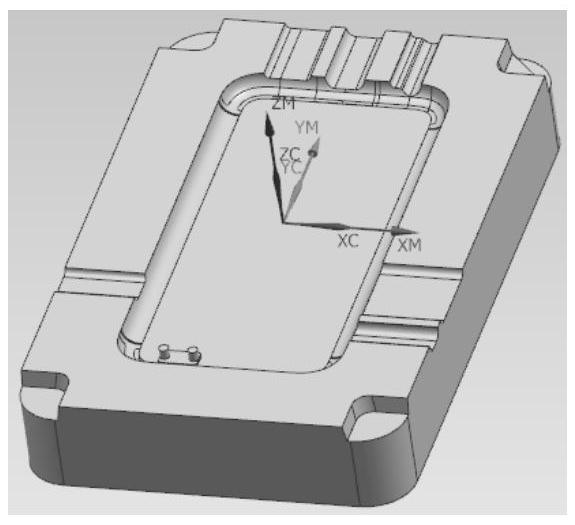

2.旋转图形

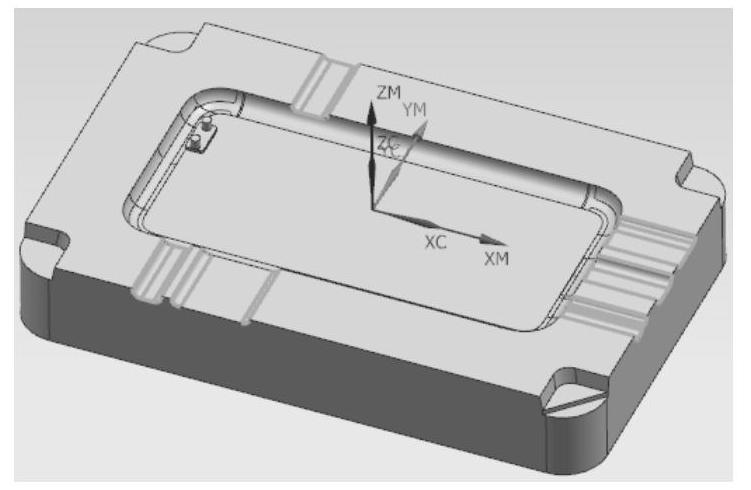

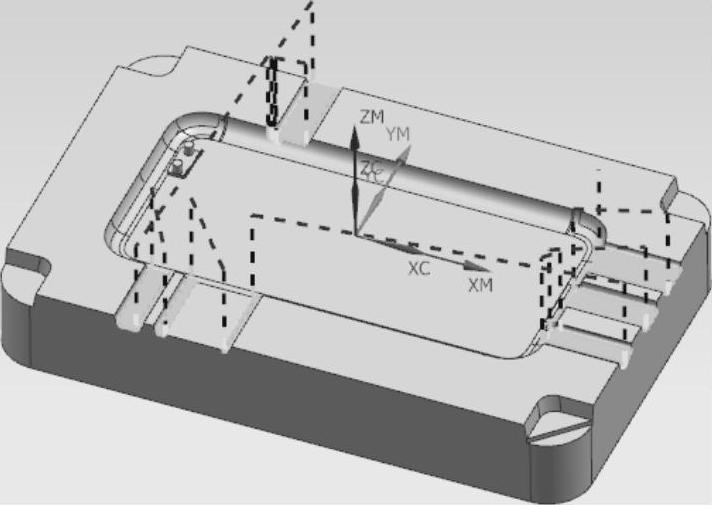

按CTRL+T(移动对象)快捷键,在工作区选择图形,“变换”运动方式选择“角度”,“指定矢量”为X轴或Y轴,“指定轴点”为原点,输入旋转角度为180°,如图6-3所示。单击“确定”按钮旋转,如图6-4所示。

图6-3 “移动对象”对话框

图6-4 旋转180°

再根据Z轴旋转90°,摆正图形。按CTRL+T(移动对象)快捷键,在工作区选择图形,“变换”运动方式选择“角度”,“指定矢量”为Z轴,“指定轴点”为原点,输入旋转角度为-90°,如图6-5所示。单击“确定”按钮旋转,如图6-6所示。

图6-5 “移动对象”对话框

图6-6 旋转90°

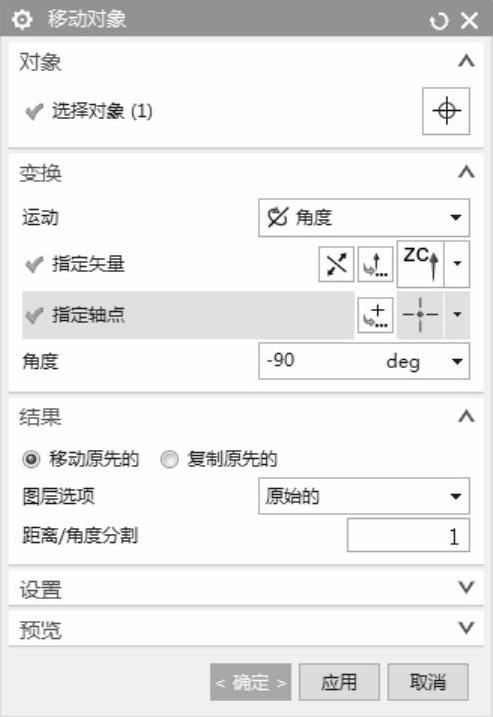

3.创建程序组

在功能区单击“主页”→创建程序“ ”按钮,创建多个程序组,如图6-7所示。或使用外挂批量创建程序组

”按钮,创建多个程序组,如图6-7所示。或使用外挂批量创建程序组

4.创建刀具

通过分析,粗加工使用D17R0.8刀具加工。在功能区单击“主页”→创建刀具“ ”按钮,如图6-8所示操作。

”按钮,如图6-8所示操作。

图6-7 创建程序组

图6-8 创建刀具

5.设置加工坐标系和几何体

软件进入加工模块后,在几何视图中有一个默认的坐标系和几何体,双击“MCS_MILL”,进入“Mill Orient”对话框,“安全距离”设置为30,单击“确定”,完成设置。

双击“WORKPIECE”,进入“铣削几何体”对话框,如图6-9所示设置部件和毛坯。

图6-9 指定部件和毛坯

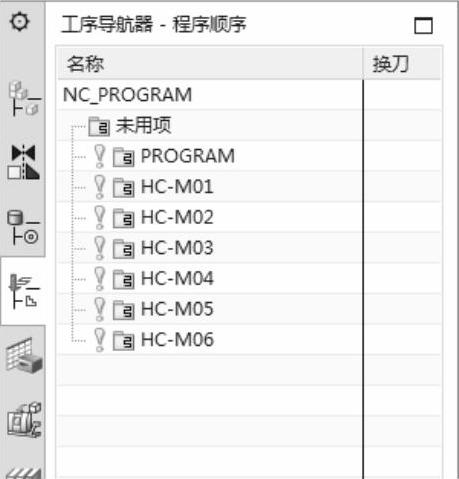

6.加工方法参数设置

双击“MILL ROUGH”,进入“铣削粗加工”对话框,设置“部件余量”为0.2500,如图6-10所示。单击进给 按钮,设置“进给率”的“切削”为2000.000,“进刀”为60.0000%切削,如图6-11所示。单击“确定”完成设置。

按钮,设置“进给率”的“切削”为2000.000,“进刀”为60.0000%切削,如图6-11所示。单击“确定”完成设置。

图6-10 “铣削粗加工”对话框

图6-11 “进给”对话框

双击“MILL_SEMI_FINISH”,进入半精加工参数设置对话框,“部件余量”为0.15mm,“公差”调整为0.05。单击进给 按钮,设置“进给率”的“切削”为2000.000,“进刀”为60.0000%切削,单击“确定”完成设置。

按钮,设置“进给率”的“切削”为2000.000,“进刀”为60.0000%切削,单击“确定”完成设置。

双击“MILL_FINISH”,进入精加工参数设置对话框,“部件余量”为0,“公差”调整为0.01。单击进给 按钮,设置“进给率”的“切削”为1200.000,“进刀”为60.000%切削,单击“确定”完成设置。

按钮,设置“进给率”的“切削”为1200.000,“进刀”为60.000%切削,单击“确定”完成设置。

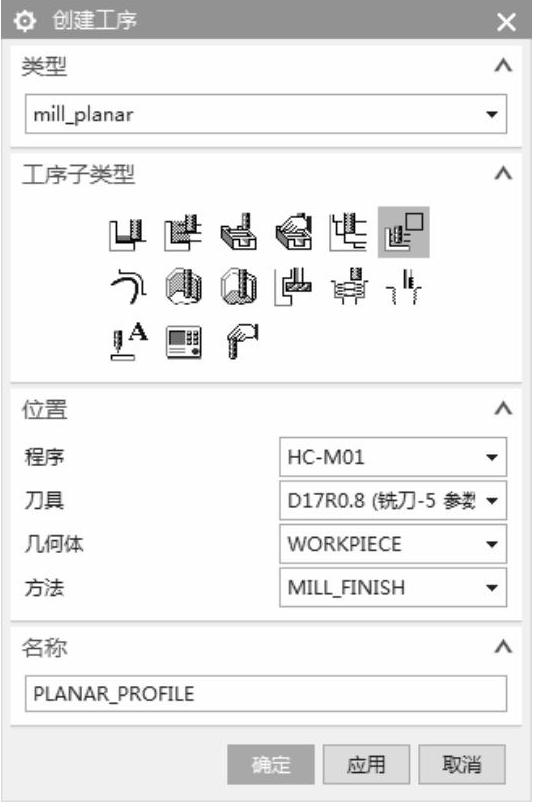

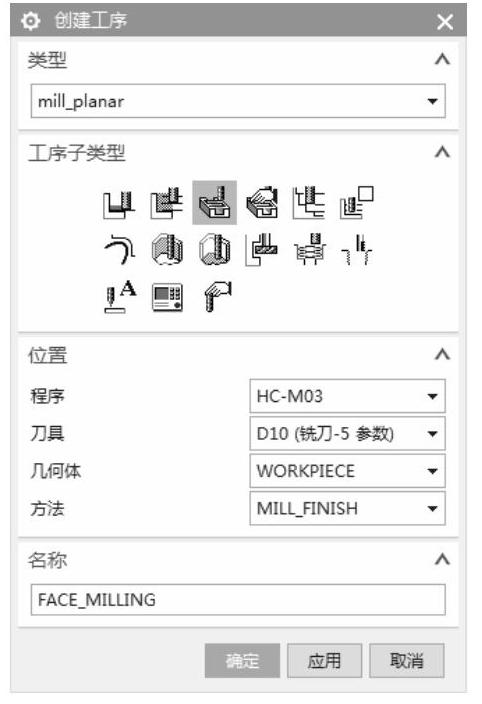

STEP 01平面轮廓铣精加工4个圆角。在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,选择“工序子类型”中的平面轮廓铣

”按钮,进入“创建工序”对话框,选择“工序子类型”中的平面轮廓铣 ,“位置”项下面选择已创建的各项,如图6-12所示。单击“确定”,进入“平面轮廓铣”对话框并设置各参数,如图6-13所示。

,“位置”项下面选择已创建的各项,如图6-12所示。单击“确定”,进入“平面轮廓铣”对话框并设置各参数,如图6-13所示。

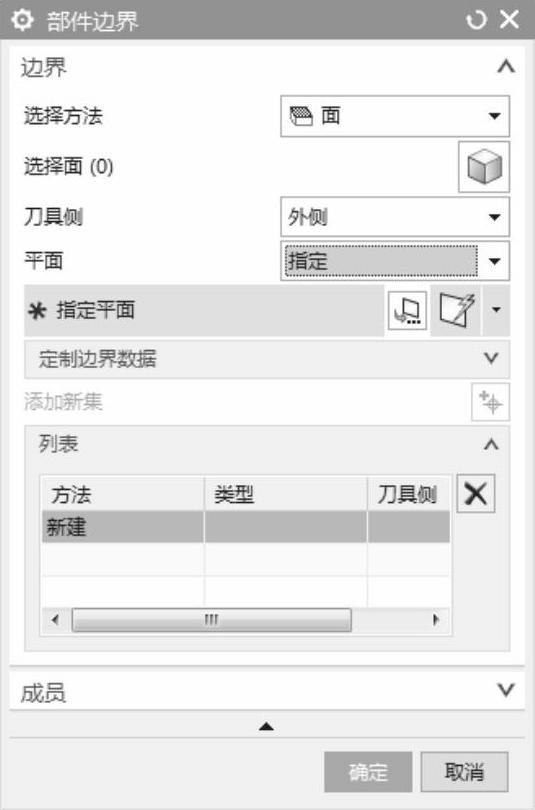

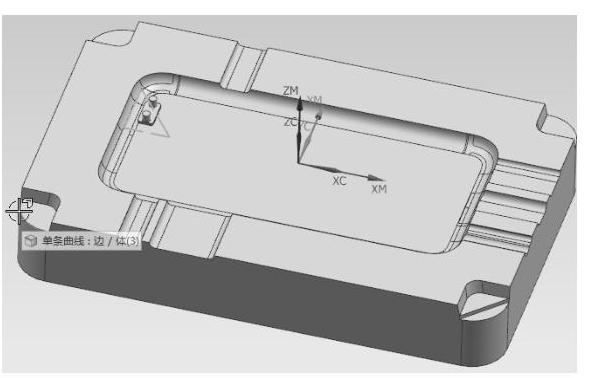

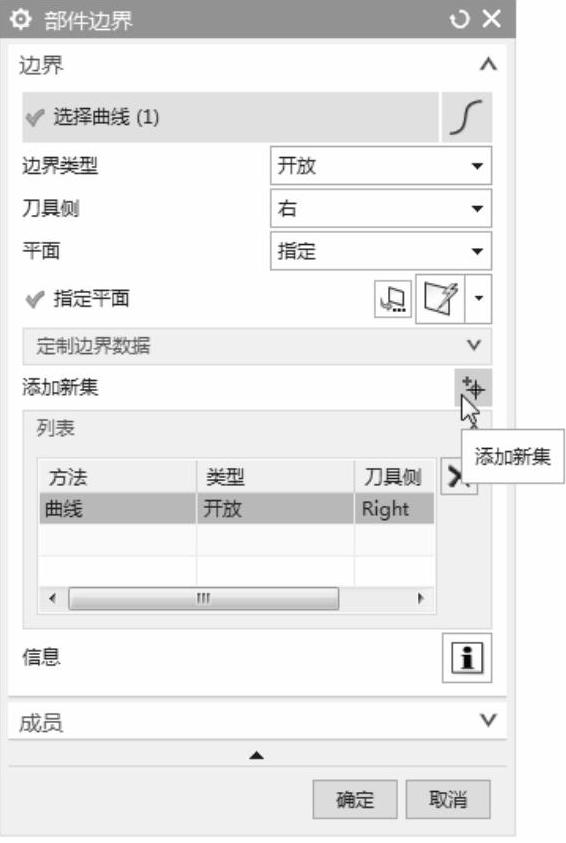

1)指定部件边界:在“平面轮廓铣”对话框中单击“指定部件边界”图标 ,系统打开“部件边界”对话框,将“平面”选项切换为“指定”,如图6-14所示,单击“指定平面”,单击图形顶面,如图6-15所示。设置“边界”的“选择方法”为“曲线”、“边界类型”为“开放”、“刀具侧”为“右”,如图6-16所示。在图形中选择第一个圆角边界(“刀具侧”选为“右”,选择边界时逆时针方向选取),如图6-17所示。

,系统打开“部件边界”对话框,将“平面”选项切换为“指定”,如图6-14所示,单击“指定平面”,单击图形顶面,如图6-15所示。设置“边界”的“选择方法”为“曲线”、“边界类型”为“开放”、“刀具侧”为“右”,如图6-16所示。在图形中选择第一个圆角边界(“刀具侧”选为“右”,选择边界时逆时针方向选取),如图6-17所示。

图6-12 “创建工序”对话框

图6-13 “平面轮廓铣”对话框

图6-14 “部件边界”对话框1

图6-15 选择顶平面

图6-16 “部件边界”对话框2

图6-17 逆时针方向选择边界线

在“部件边界”对话框中单击添加新集 按钮,如图6-18所示,然后在图形中选择第二个圆角边界;在“部件边界”对话框中单击添加新集

按钮,如图6-18所示,然后在图形中选择第二个圆角边界;在“部件边界”对话框中单击添加新集 按钮,然后在图形中选择第三个圆角边界;在“部件边界”对话框中单击添加新集

按钮,然后在图形中选择第三个圆角边界;在“部件边界”对话框中单击添加新集 按钮,然后在图形中选择第四个圆角边界,选择边界后如图6-19所示。

按钮,然后在图形中选择第四个圆角边界,选择边界后如图6-19所示。

单击“确定”返回“平面铣”对话框。

图6-18 添加新集

图6-19 生成边界

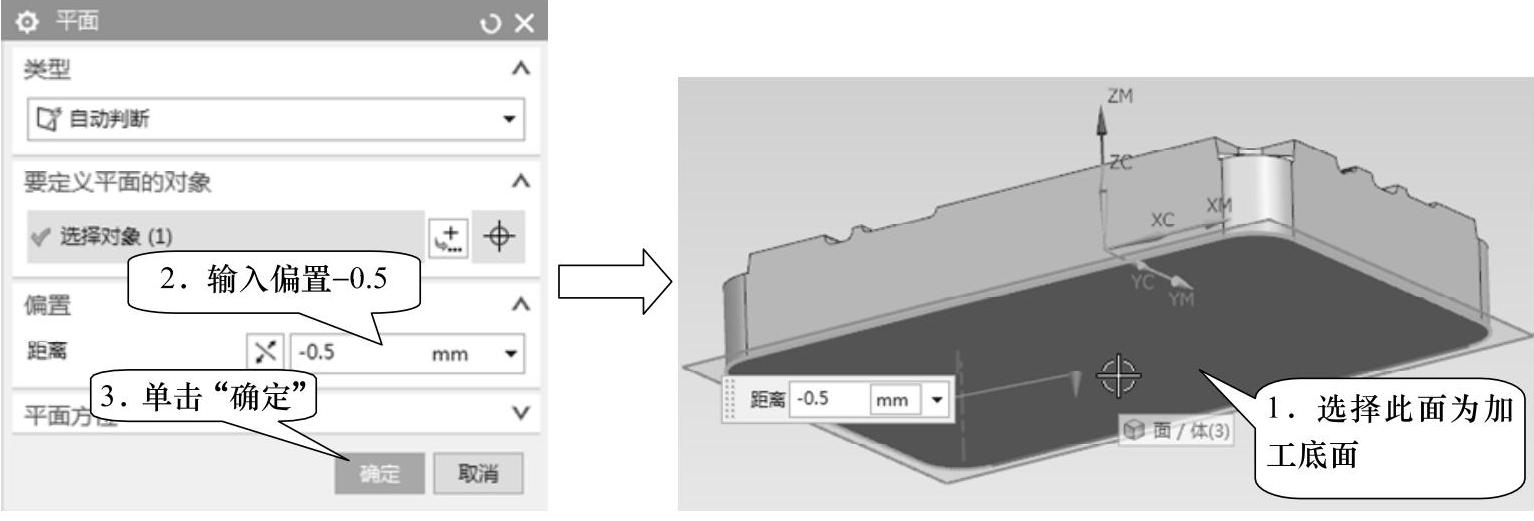

2)指定底面:在“平面轮廓铣”对话框中单击“指定底面”图标 ,系统弹出平面构造器对话框,在图形上选择底平面,如图6-20所示。单击“确定”或单击中键返回“平面铣”对话框。

,系统弹出平面构造器对话框,在图形上选择底平面,如图6-20所示。单击“确定”或单击中键返回“平面铣”对话框。

图6-20 指定底面

3)刀轨设置:设置“切削进给”为1200.000,“切削深度”设置为“恒定”,“公共”下刀量为0.2000,如图6-21所示。

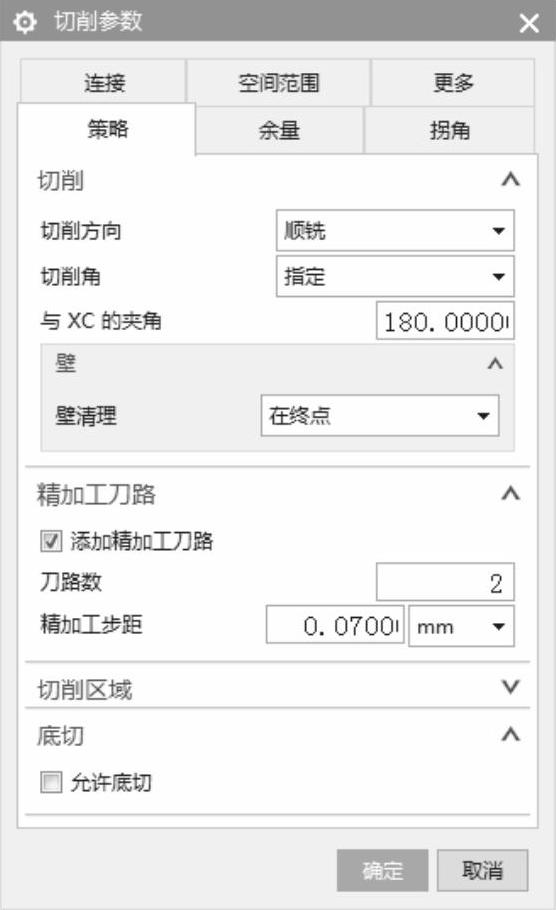

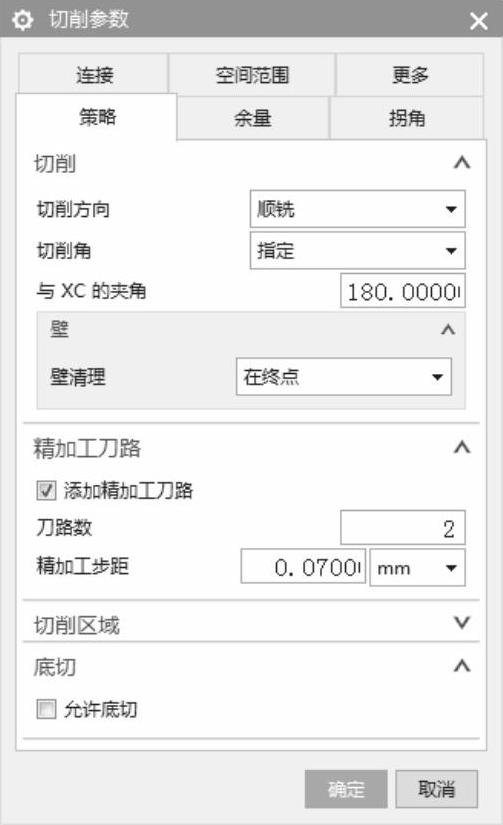

4)切削参数:单击切削参数 按钮,进入“切削参数”对话框,在“策略”选项卡设置参数,如图6-22所示。

按钮,进入“切削参数”对话框,在“策略”选项卡设置参数,如图6-22所示。

图6-21 刀轨设置

图6-22 “切削参数”的“策略”对话框

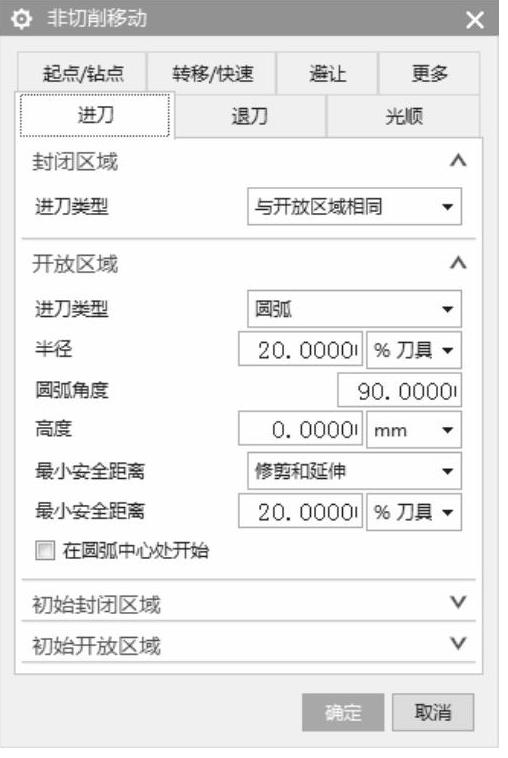

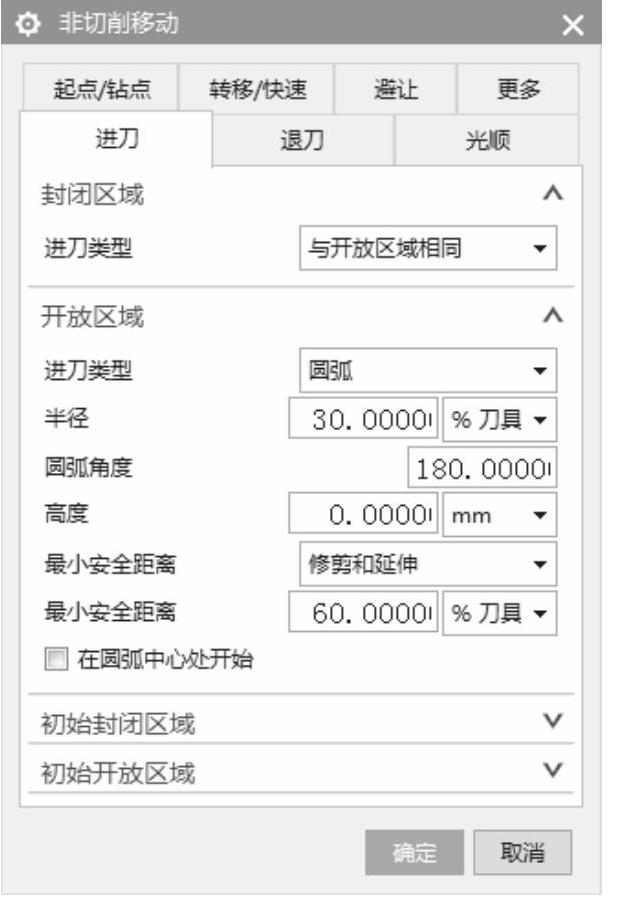

5)非切削移动:非切削移动就是控制进刀、退刀、移刀等参数设置。单击非切削移动 按钮,进入“非切削移动”对话框。

按钮,进入“非切削移动”对话框。

进刀:单线加工进刀属于开放区域,所以在“开放区域”设置“进刀类型”为“圆弧”,“半径”为20.0000%刀具,“高度”为0.0000,“最小安全距离”为20.0000%刀具,如图6-23所示。

退刀:以进刀相同。

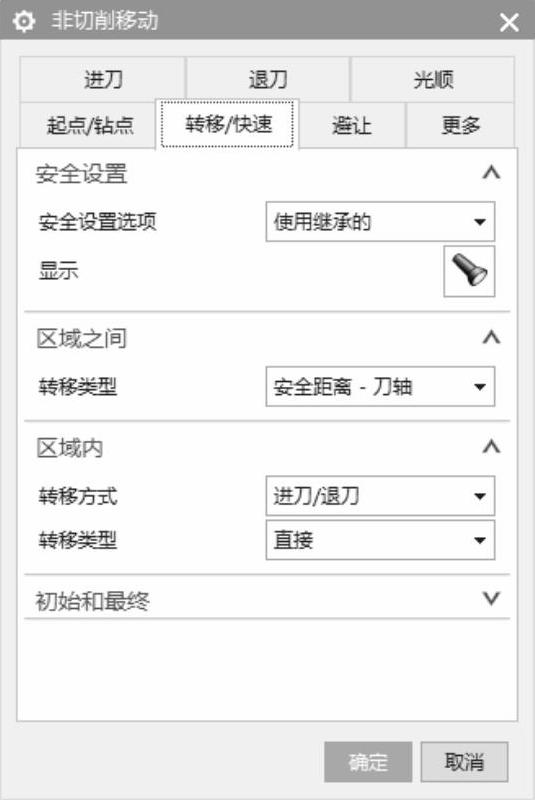

转移/快速:设置“区域内”的“转移类型”为“直接/上一个备用平面”,如图6-24所示。

6)进给率和速度:单击进给率和速度 按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入1800。

按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入1800。

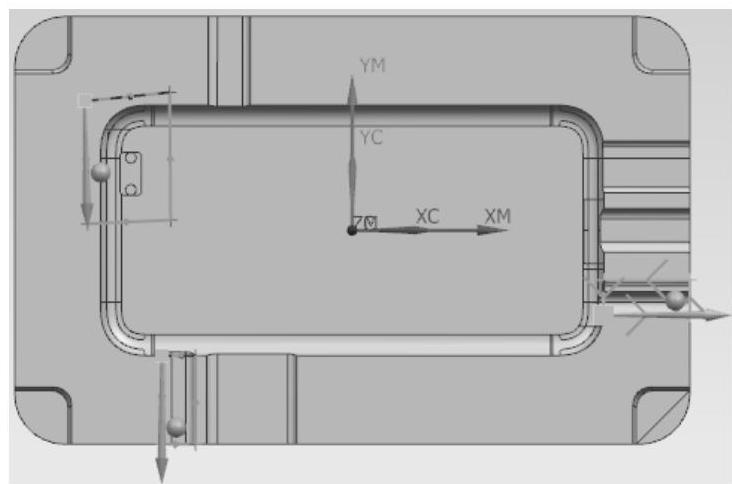

设置完成参数后,单击生成 按钮生成刀轨,如图6-25所示。

按钮生成刀轨,如图6-25所示。

图6-23 “非切削移动” 的“进刀”对话框

图6-24 “非切削移动”的“转 移/快速”对话框

图6-25 生成刀轨

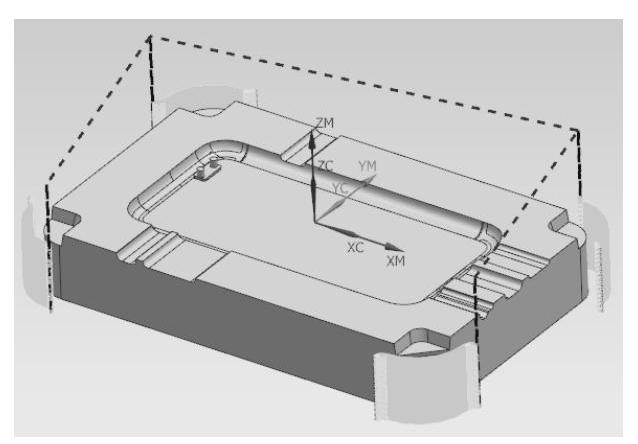

STEP 02型腔铣整体粗加工。在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,选择“工序子类型”中的型腔铣

”按钮,进入“创建工序”对话框,选择“工序子类型”中的型腔铣 ,“位置”项下面选择已创建的各项,如图6-26所示。单击“确定”,进入“型腔铣”对话框并设置各参数。

,“位置”项下面选择已创建的各项,如图6-26所示。单击“确定”,进入“型腔铣”对话框并设置各参数。

1)刀轨设置:选择“切削模式”为“跟随周边”,“平面直径百分比”为70%,“公共每刀切削深度”的“最大距离”为0.2000mm,如图6-27所示。

图6-26 “创建工序”对话框

图6-27 刀轨设置

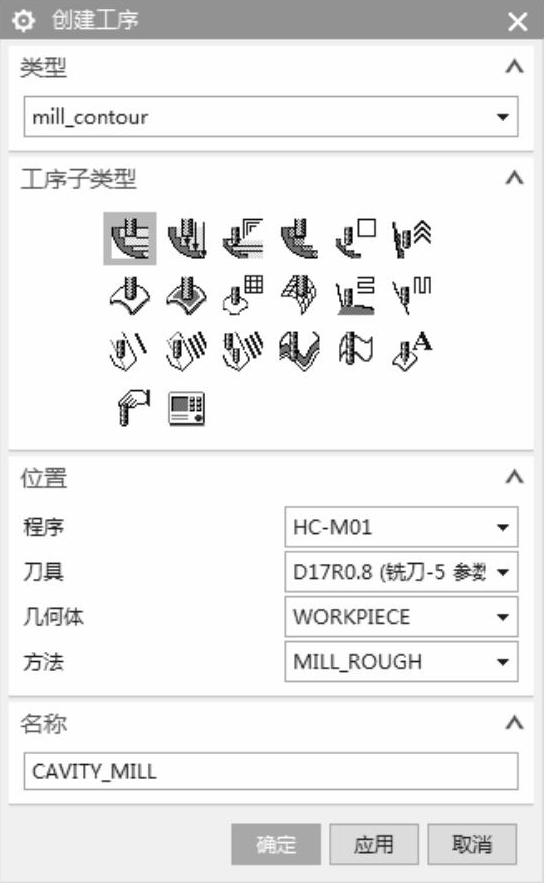

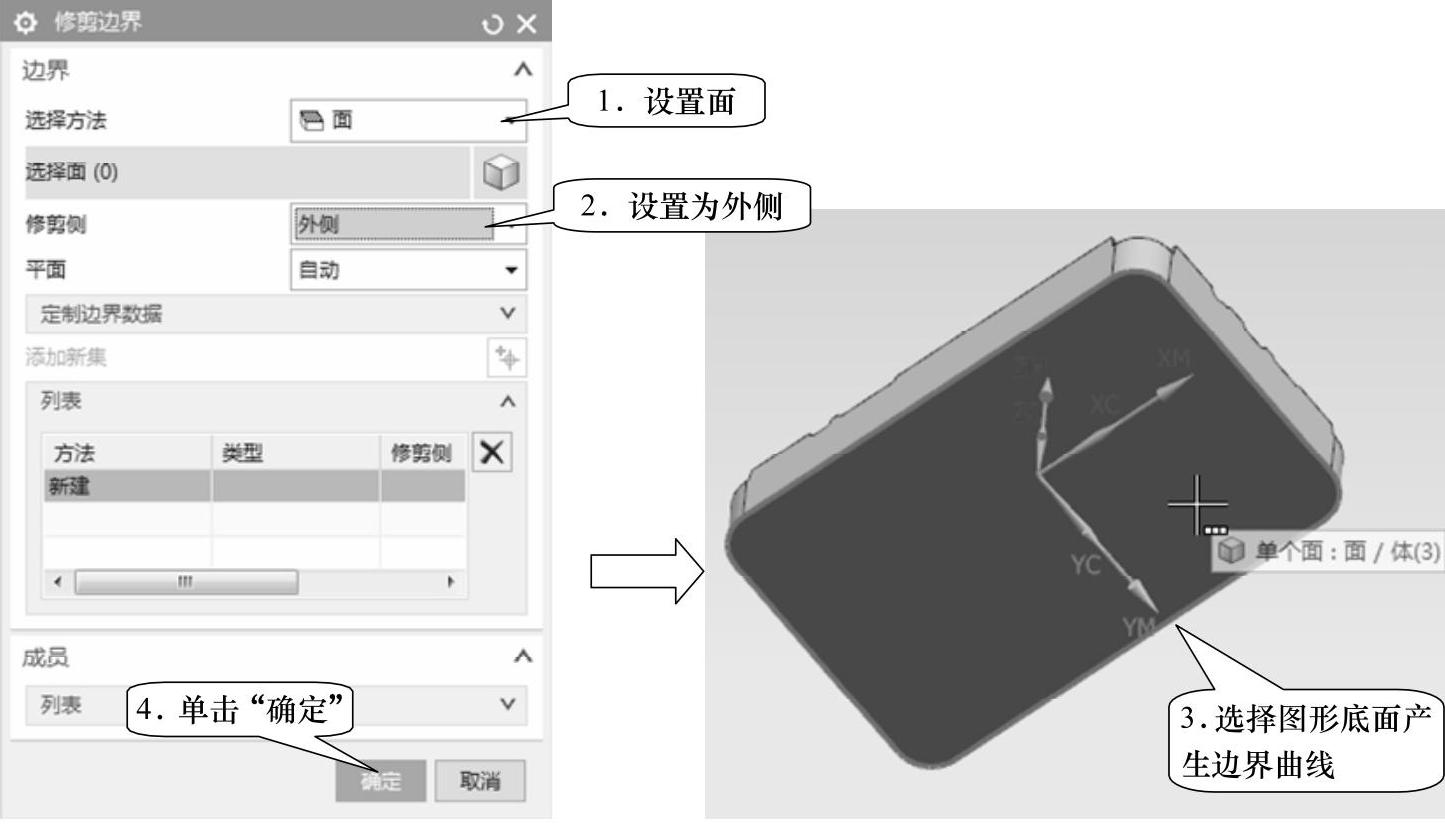

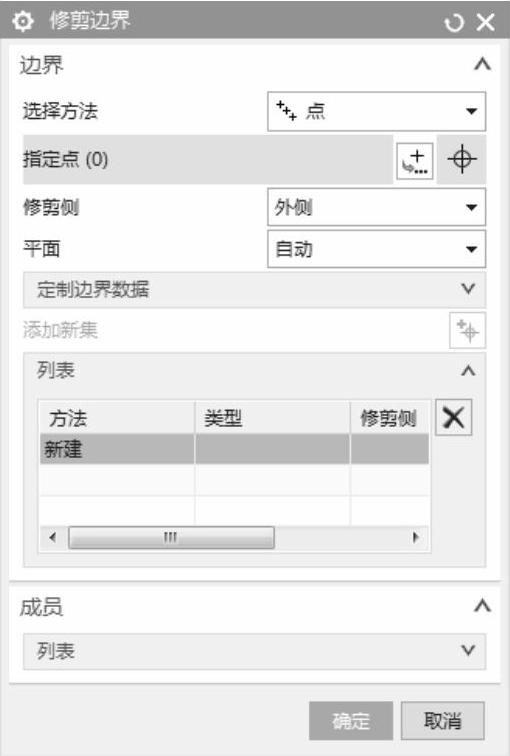

2)指定修剪边界:单击指定修剪边界 按钮,进入“修剪边界”对话框,“修剪侧”选择为“外侧”,依次选择图形外形4个边界曲线,如图6-28所示操作。

按钮,进入“修剪边界”对话框,“修剪侧”选择为“外侧”,依次选择图形外形4个边界曲线,如图6-28所示操作。

图6-28 指定修剪边界

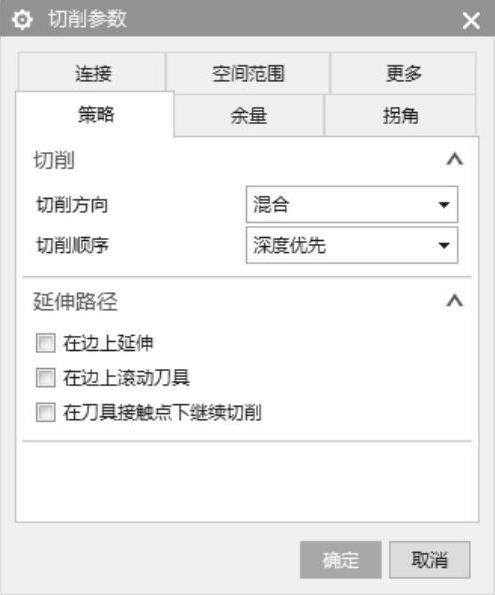

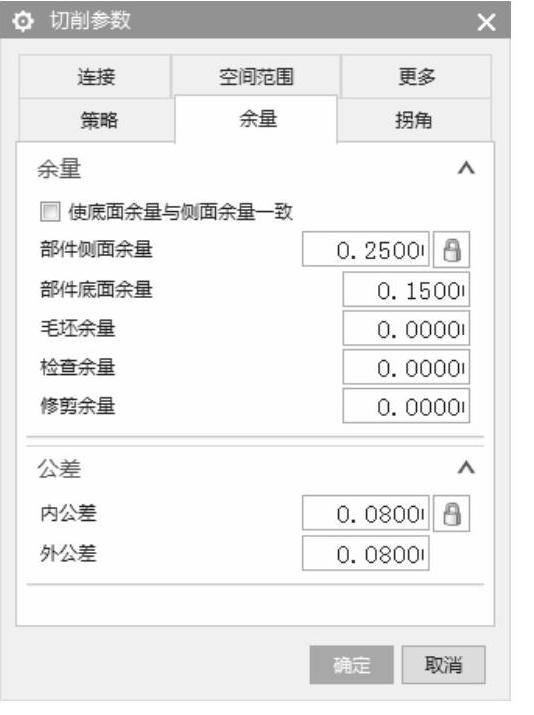

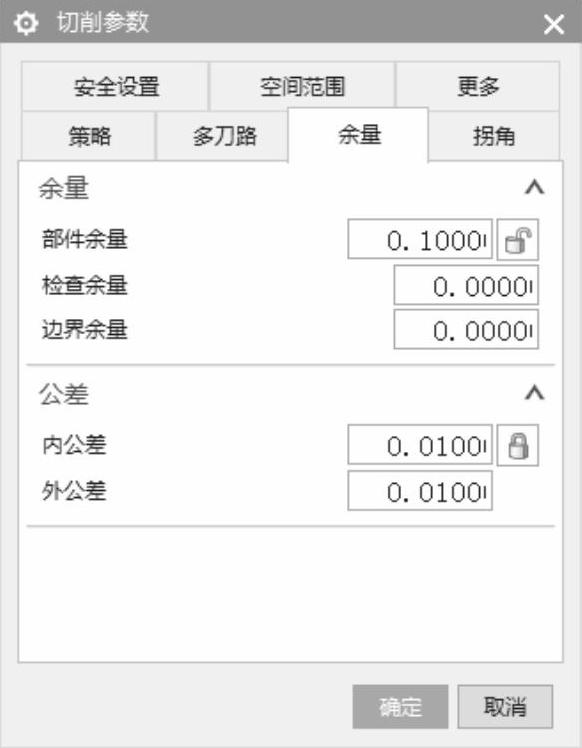

3)切削参数:单击切削参数 按钮,进入“切削参数”对话框,在“策略”选项卡设置参数,如图6-29所示。深度优先能减少区域间的提刀和移刀,优化切削的顺序。在“余量”选项卡设置参数,如图6-30所示。

按钮,进入“切削参数”对话框,在“策略”选项卡设置参数,如图6-29所示。深度优先能减少区域间的提刀和移刀,优化切削的顺序。在“余量”选项卡设置参数,如图6-30所示。

4)非切削移动:单击非切削移动 按钮,进入“非切削移动”对话框,如图6-31所示。“退刀”设置“抬刀高度”为3mm。“转移/快速”选项卡设置区域内的“转移类型”为“前一平面”,如图6-32所示。

按钮,进入“非切削移动”对话框,如图6-31所示。“退刀”设置“抬刀高度”为3mm。“转移/快速”选项卡设置区域内的“转移类型”为“前一平面”,如图6-32所示。

图6-29 “切削参数”的 “策略”对话框

图6-30 “切削参数” 的“余量”对话框

图6-31 “非切削移动”的 “进刀”对话框

5)进给率和速度:单击进给率和速度 按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入1500。

按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入1500。

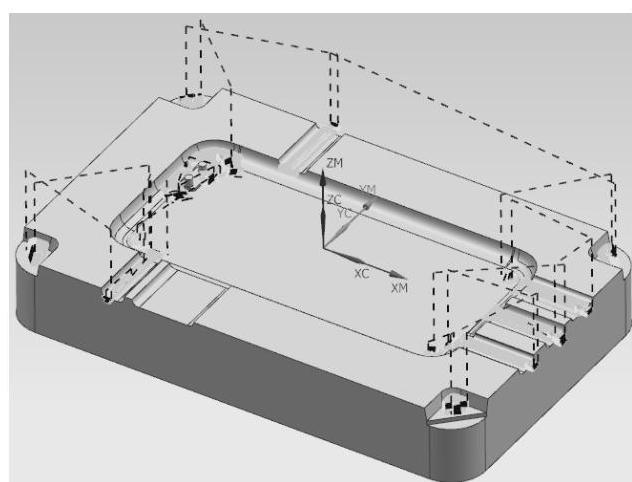

参数设置完成后,单击生成 按钮生成刀轨,如图6-33所示。

按钮生成刀轨,如图6-33所示。

图6-32 非切削参数-转移/快速

图6-33 生成刀轨

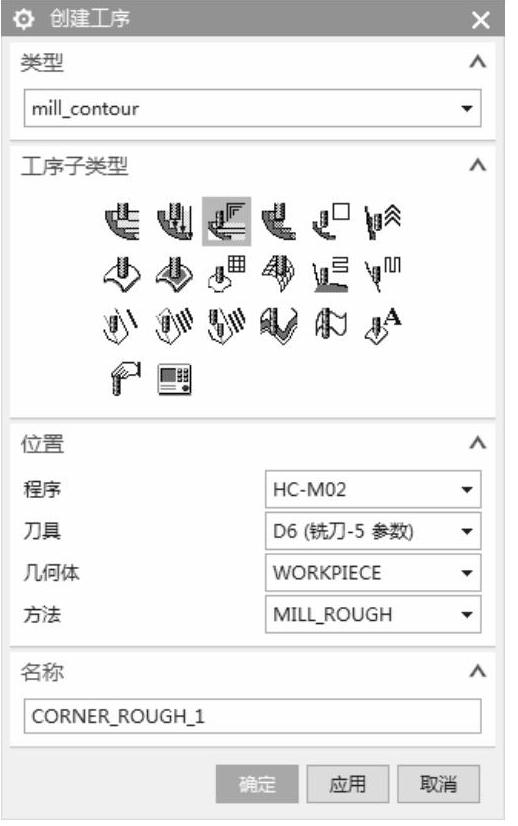

STEP 03拐角粗加工清残料。通过分析,二次粗加工适合选用D6平底刀,在功能区单击“主页”→创建刀具“ ”按钮,创建一把D6平底刀。

”按钮,创建一把D6平底刀。

在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,“工序子类型”选择拐角粗加工

”按钮,进入“创建工序”对话框,“工序子类型”选择拐角粗加工 ,“位置”项下面选择已创建的各项,如图6-34所示。单击“确定”,进入“拐角粗加工”对话框并设置各参数。

,“位置”项下面选择已创建的各项,如图6-34所示。单击“确定”,进入“拐角粗加工”对话框并设置各参数。

1)设置参考刀具:新建一把D18刀具作为参考刀具。

2)刀轨设置:选择“切削模式”为“跟随周边”,“平面直径百分比”为70.0000%,“公共每刀切削深度”的“最大距离”为0.2500,如图6-35所示。

图6-34 “创建工序”对话框

图6-35 刀轨设置

3)单击“指定修剪边界” 按钮,按住鼠标中键旋转图形,选择图形底面产生修剪边界,如图6-36所示操作。

按钮,按住鼠标中键旋转图形,选择图形底面产生修剪边界,如图6-36所示操作。

图6-36 指定底面

4)切削参数:单击切削参数 按钮,进入“切削参数”对话框,在“策略”选项卡设置“刀路方向”为“向内”,并且设置“壁清理”为“自动”,深度优先能减少区域间的提刀和移刀。在“余量”选项卡设置参数,如图6-37所示。

按钮,进入“切削参数”对话框,在“策略”选项卡设置“刀路方向”为“向内”,并且设置“壁清理”为“自动”,深度优先能减少区域间的提刀和移刀。在“余量”选项卡设置参数,如图6-37所示。

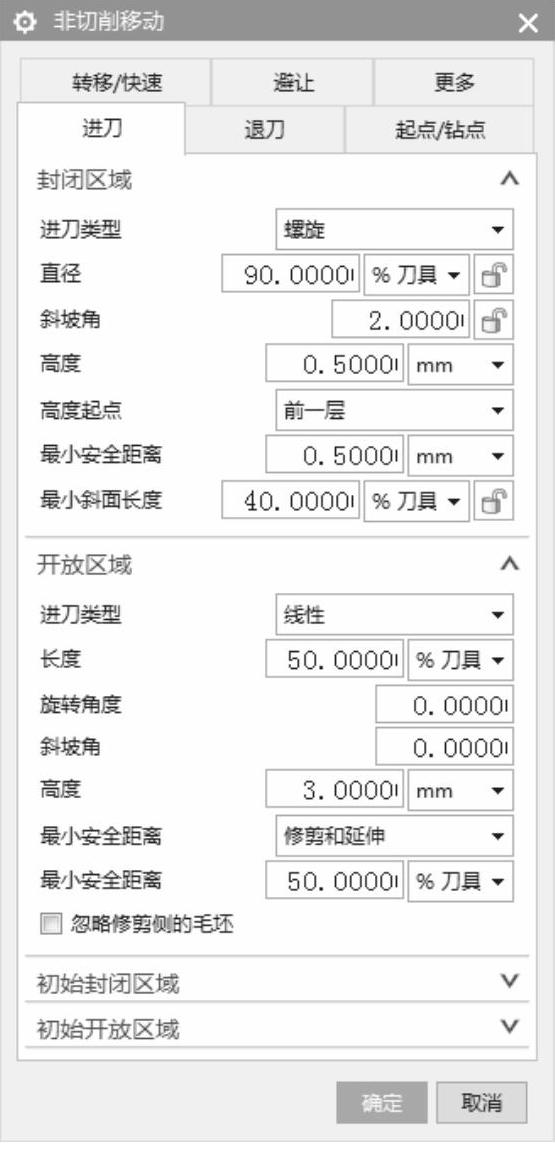

5)非切削移动:单击非切削移动 按钮,进入“非切削移动”对话框。

按钮,进入“非切削移动”对话框。

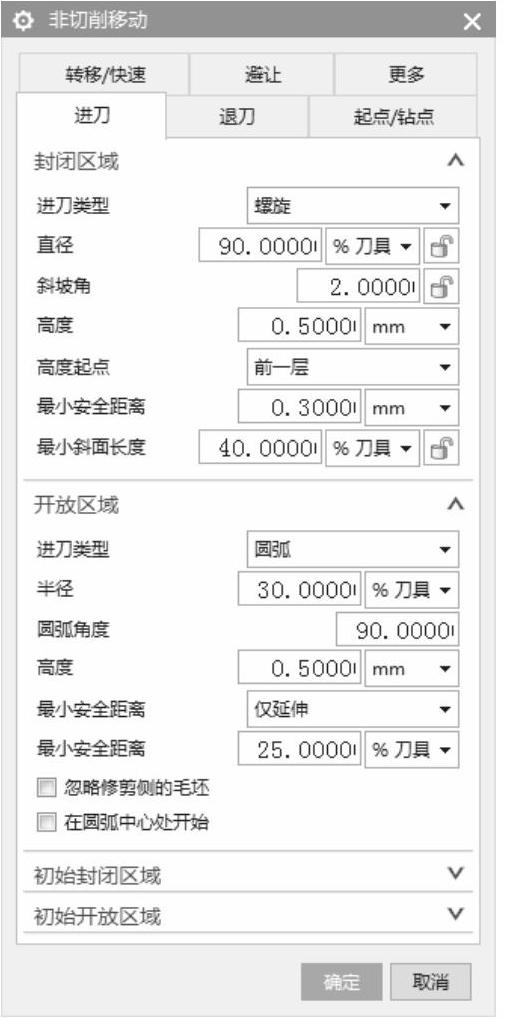

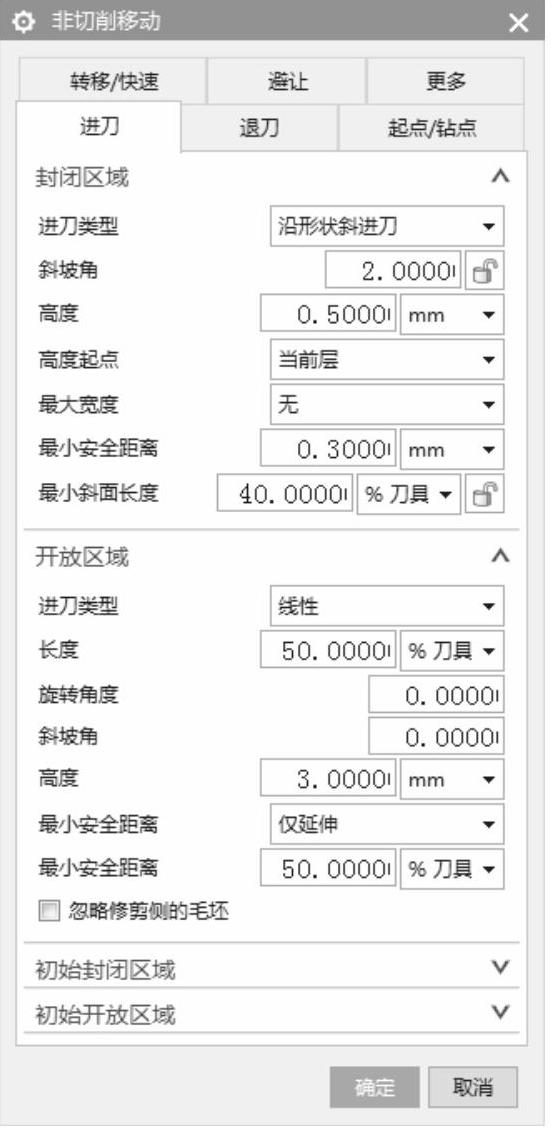

进刀:所剩大部分残料属于开放区域残料,所以系统自动使用开放区域的进刀参数,有些内凹位属封闭区域,所以封闭区域参数也要设置,如图6-38所示。

图6-37 “切削参数”的“余量”对话框

图6-38 “非切削移动”的“进刀”对话框

退刀:设置与进刀相同。

转移/快速:设置“区域内”的“转移类型”为“直接/上一个备用平面”,“区域之间”则设置“前一平面”,如图6-39所示。

6)进给率和速度:单击进给率和速度 按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入3000。

按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入3000。

参数设置完成后,单击生成 按钮生成刀轨,如图6-40所示。

按钮生成刀轨,如图6-40所示。

图6-39 “非切削移动”的“转移/快速”对话框

图6-40 生成刀轨

STEP 04精加工平面。在功能区单击“主页”→创建刀具“ ”按钮,创建一把D10平底刀。

”按钮,创建一把D10平底刀。

在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,“工序子类型”选择使用边界面铣削

”按钮,进入“创建工序”对话框,“工序子类型”选择使用边界面铣削 ,“位置”项下面选择已创建的各项,如图6-41所示。单击“确定”,进入使用边界面铣削对话框并设置各参数。

,“位置”项下面选择已创建的各项,如图6-41所示。单击“确定”,进入使用边界面铣削对话框并设置各参数。

1)刀轨设置。使用边界面铣削的刀轨设置,如图6-42所示。

图6-41 “创建工序”对话框

图6-42 “面铣”对话框

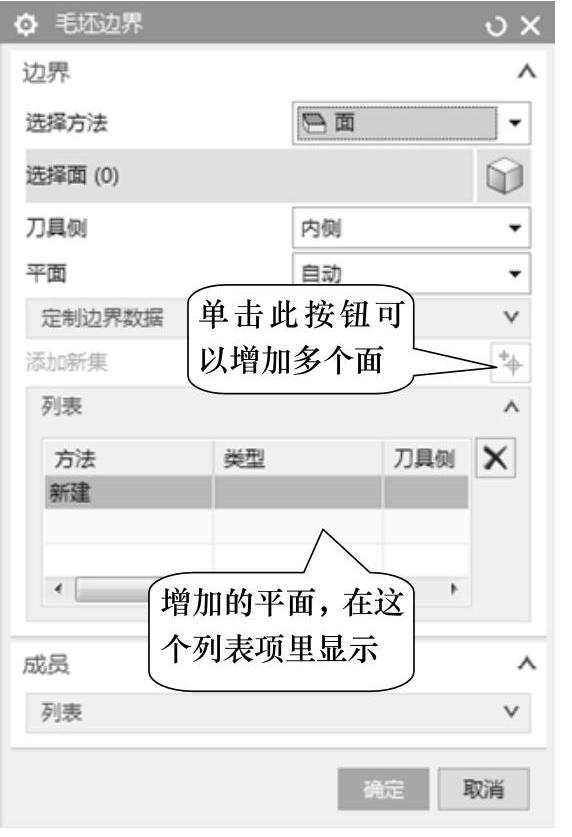

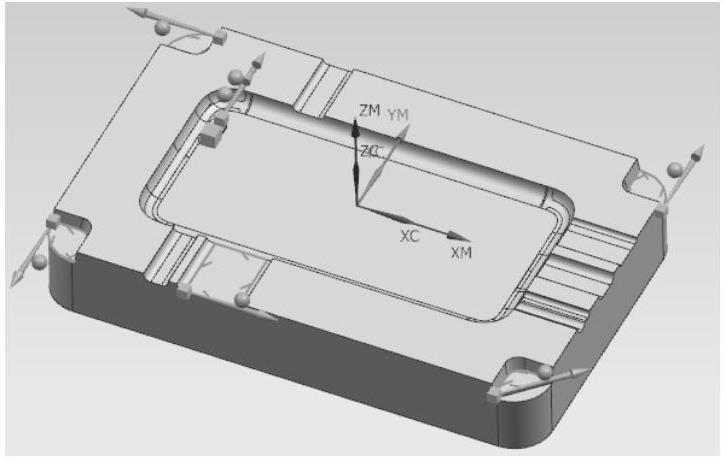

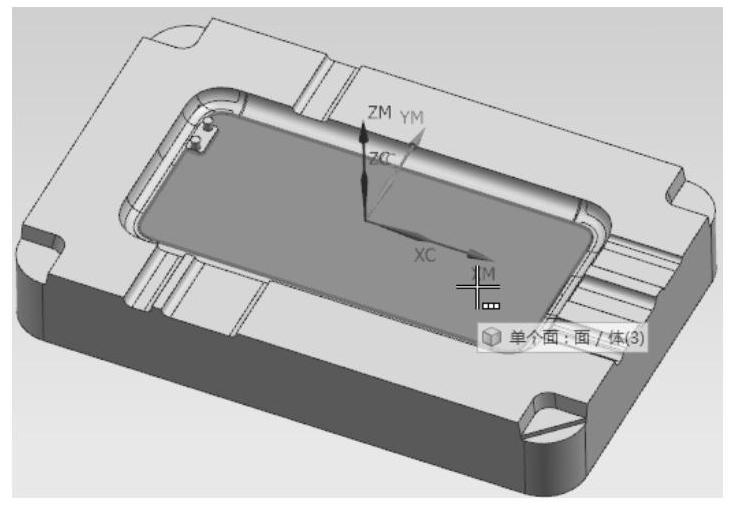

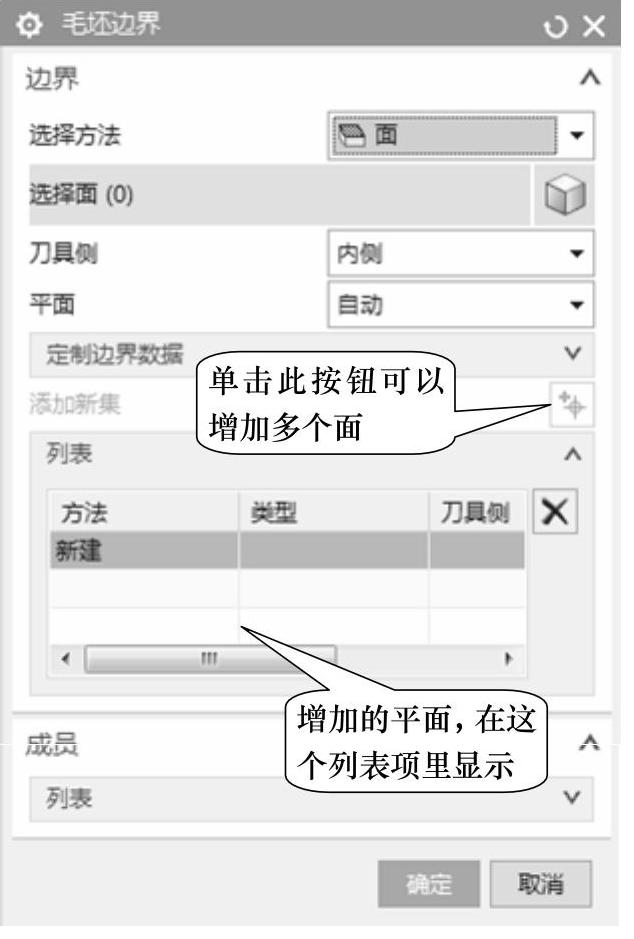

2)指定面边界。单击指定边界 按钮,弹出“毛坯边界”对话框,如图6-43所示,在工作区中选择要加工的平面,如图6-44所示。

按钮,弹出“毛坯边界”对话框,如图6-43所示,在工作区中选择要加工的平面,如图6-44所示。

图6-43 “毛坯边界”对话框

图6-44 选择平面

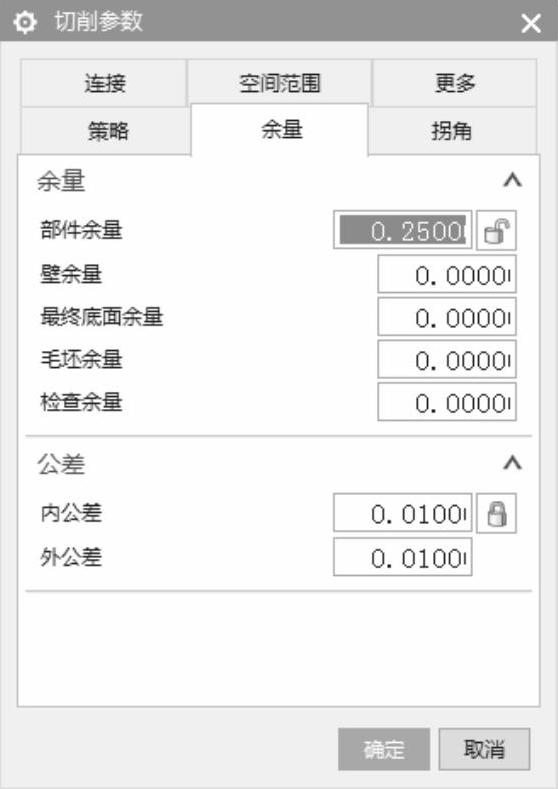

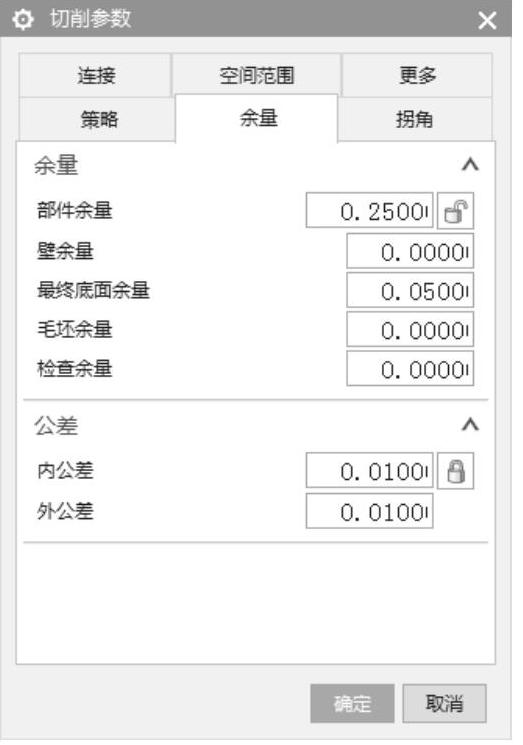

3)单击切削参数 按钮,进入“切削参数”对话框,在“策略”选项卡设置参数,如图6-45所示。在“余量”选项卡设置部件余量为0.2500,如图6-46所示。

按钮,进入“切削参数”对话框,在“策略”选项卡设置参数,如图6-45所示。在“余量”选项卡设置部件余量为0.2500,如图6-46所示。

图6-45 “切削参数”的“策略”对话框

图6-46 “切削参数”的“余量”对话框

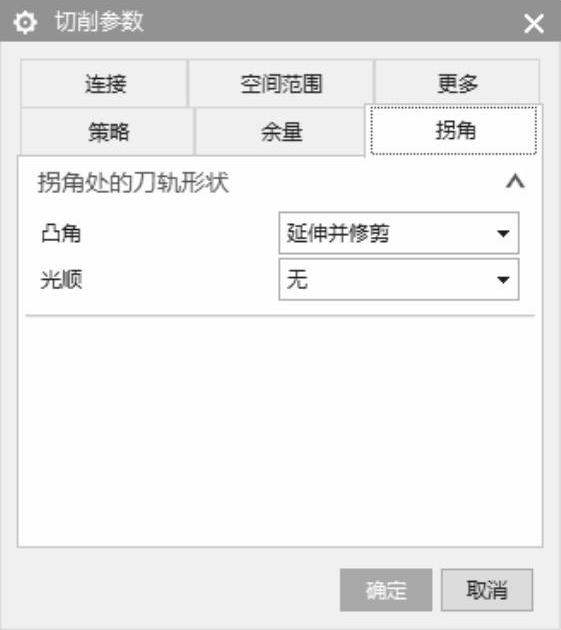

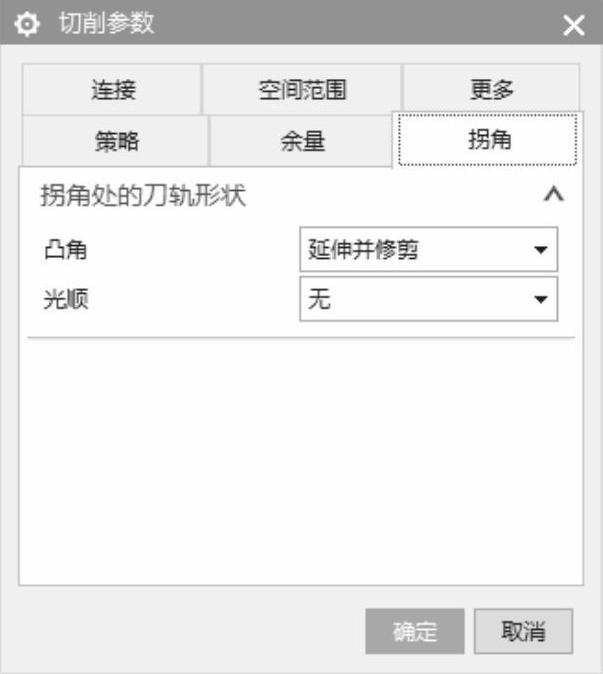

4)在“拐角”选项卡设置凸角参数为延伸并修剪,避免在边角处拐弯,影响加工效果,如图6-47所示。

5)单击非切削移动 按钮,进入“非切削移动”对话框,在“进刀”选项卡设置参数,如图6-48所示。其余参数默认。

按钮,进入“非切削移动”对话框,在“进刀”选项卡设置参数,如图6-48所示。其余参数默认。

图6-47 “切削参数”的“拐角”对话框

图6-48 “非切削移动”的“进刀”选项卡

6)单击进给率和速度 按钮,进入“进给率和速度”对话框,“主轴速度”输入2500,“进给率”设置为600。

按钮,进入“进给率和速度”对话框,“主轴速度”输入2500,“进给率”设置为600。

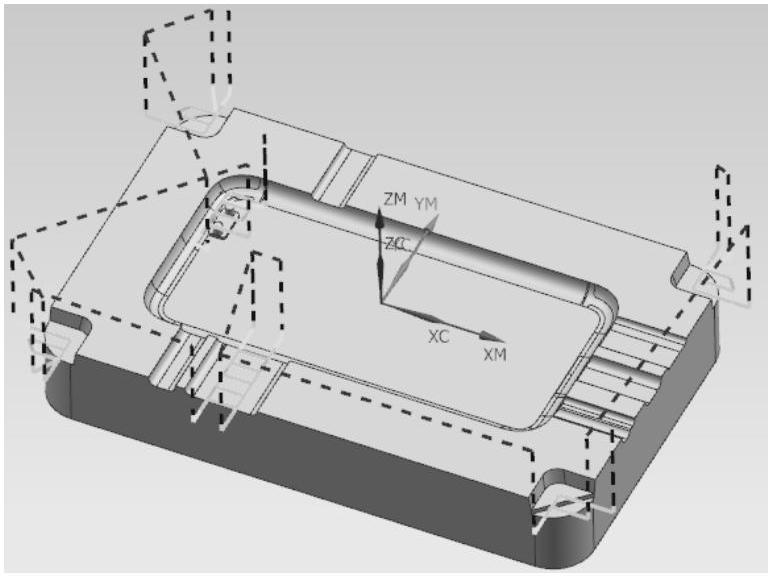

参数设置完成后,单击生成 按钮生成刀轨,如图6-49所示。

按钮生成刀轨,如图6-49所示。

图6-49 生成刀轨

STEP 05半精加工平面。胶位大平面有整体铜公加工,需要留0.05mm火花位余量,所以使用边界面铣削进行半精加工平面。

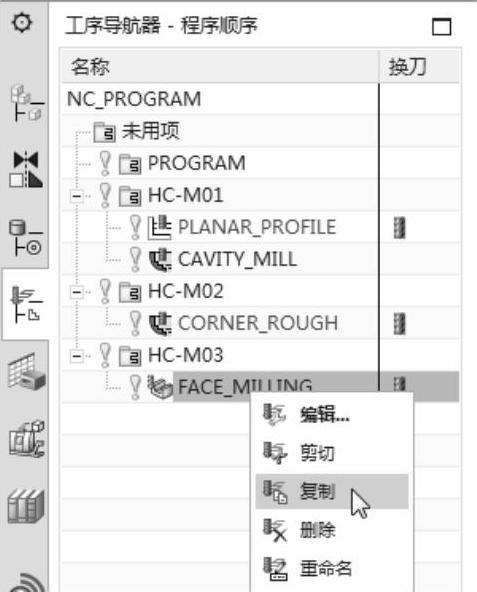

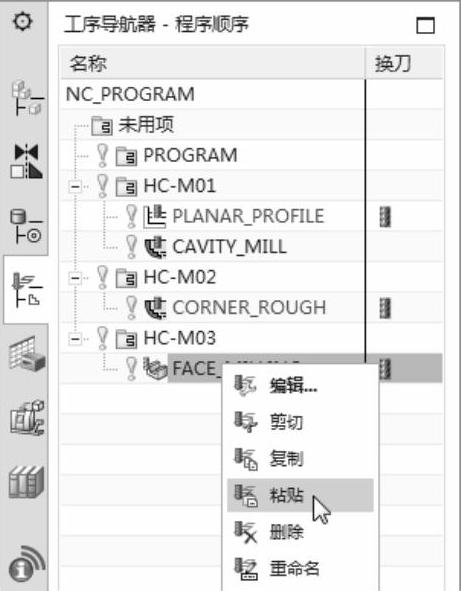

1)复制上一步边界面铣削程序并更改参数。在程序顺序视图中右击边界面铣削程序,选择“复制”,如图6-50所示。再右击选择“粘贴”,如图6-51所示。双击复制后的程序,进入“面铣”对话框并更改参数,如图6-52所示

图6-50 复制程序

图6-51 粘贴程序

图6-52 “面铣”对话框

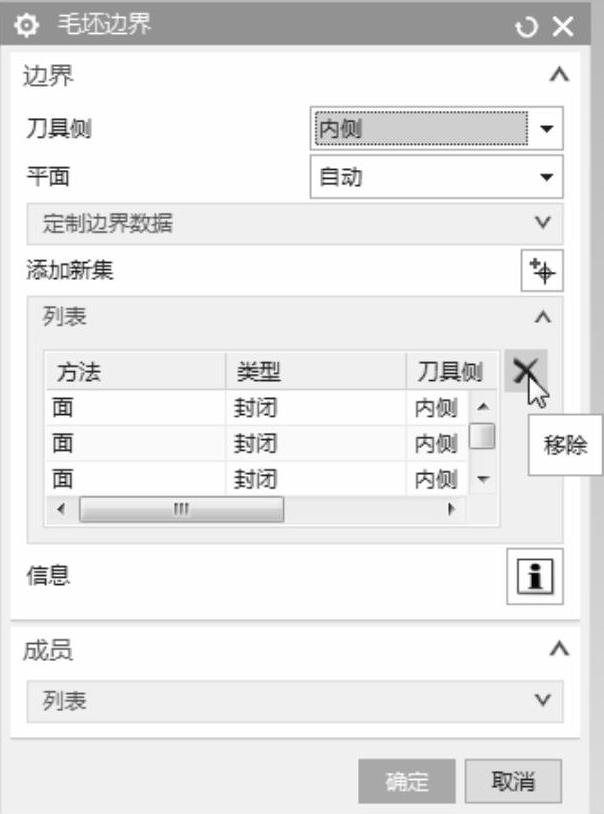

2)更改指定面边界。单击指定边界 按钮,弹出“毛坯边界”对话框,如图6-53所示,单击移除

按钮,弹出“毛坯边界”对话框,如图6-53所示,单击移除 按钮,清除上一步程序选中的平面,清除后在工作区中选择要加工的胶位底平面,如图6-54所示。单击“确定”按钮,回到“面铣”对话框。

按钮,清除上一步程序选中的平面,清除后在工作区中选择要加工的胶位底平面,如图6-54所示。单击“确定”按钮,回到“面铣”对话框。

图6-53 移除选中的面

(https://www.xing528.com)

(https://www.xing528.com)

图6-54 选择平面

3)更改切削参数。单击切削参数 按钮,进入“切削参数”对话框,在“余量”选项卡设置“部件余量”为0.2500,“壁余量”为0.0000,如图6-55所示。

按钮,进入“切削参数”对话框,在“余量”选项卡设置“部件余量”为0.2500,“壁余量”为0.0000,如图6-55所示。

参数更改完成后,单击生成 按钮生成刀轨,如图6-56所示。

按钮生成刀轨,如图6-56所示。

图6-55 “切削参数”的“余量”对话框

图6-56 生成刀轨

STEP 06精加工虎口侧面。在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,“工序子类型”选择深度轮廓加工

”按钮,进入“创建工序”对话框,“工序子类型”选择深度轮廓加工 ,“位置”项下面选择已创建的各项,如图6-57所示。单击“确定”,进入“深度轮廓加工”对话框并设置各参数。

,“位置”项下面选择已创建的各项,如图6-57所示。单击“确定”,进入“深度轮廓加工”对话框并设置各参数。

1)刀轨设置:设置“公共每刀切削深度”为“恒定”,“最大距离”为0.1500,如图6-58所示。

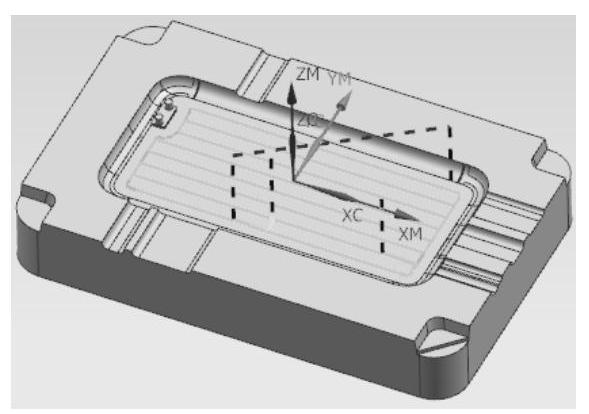

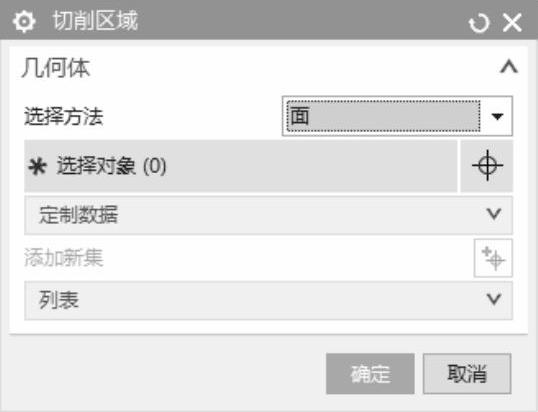

2)指定切削区域,单击指定区削区域 按钮,弹出“指定切削区域”对话框,如图6-59所示。然后在工作区调整图形视角,手动选取加工面或窗选加工面,如图6-60所示。单击“确定”,完成切削区域的选择。

按钮,弹出“指定切削区域”对话框,如图6-59所示。然后在工作区调整图形视角,手动选取加工面或窗选加工面,如图6-60所示。单击“确定”,完成切削区域的选择。

3)切削参数:单击切削参数 按钮,进入“切削参数”对话框,在“策略”选项卡设置“切削方向”为“混合”,如图6-61所示。

按钮,进入“切削参数”对话框,在“策略”选项卡设置“切削方向”为“混合”,如图6-61所示。

图6-57 “创建工序”对话框

图6-58 “深度轮廓加工”对话框

图6-59 “切削区域”对话框

图6-60 选择切削区域

图6-61 “切削参数”的“策略”对话框

4)非切削移动:单击非切削移动 按钮,设置进刀参数,如图6-62所示,在“转移/快速”选项卡,“区域内”的“转移类型”设置为“直接”,如图6-63所示,其他默认。

按钮,设置进刀参数,如图6-62所示,在“转移/快速”选项卡,“区域内”的“转移类型”设置为“直接”,如图6-63所示,其他默认。

5)进给率和速度:单击进给率和速度 按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入2500。

按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入2500。

参数设置完成后,单击生成 按钮生成刀轨,如图6-64所示。

按钮生成刀轨,如图6-64所示。

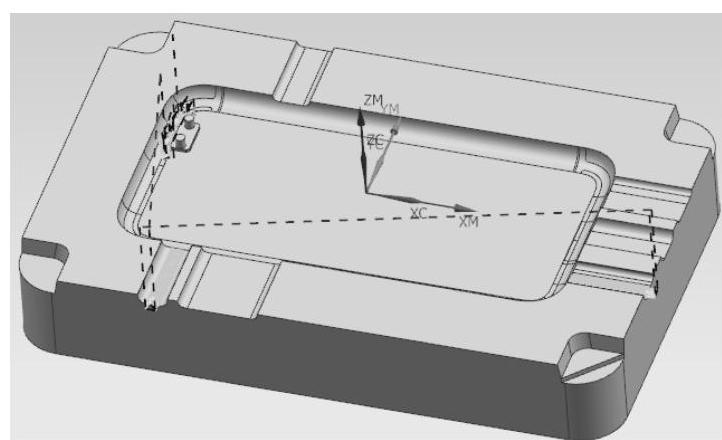

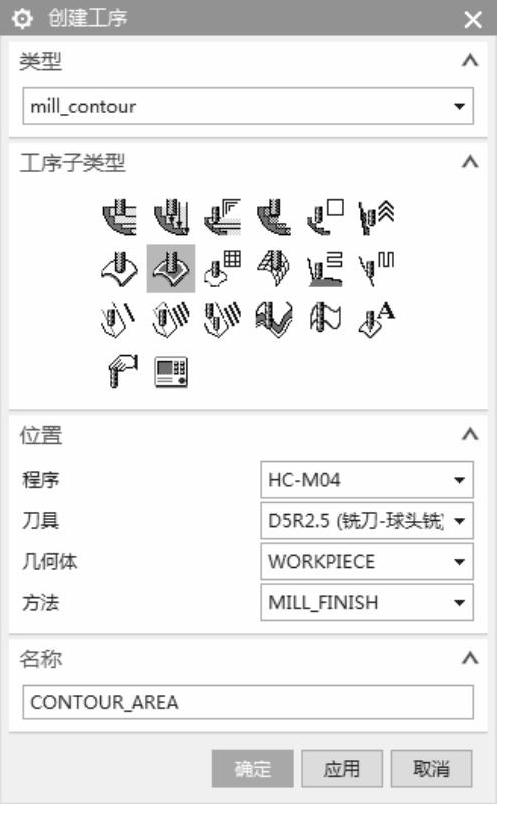

STEP 07拐角粗加工清残料。通过分析,一些内凹圆弧部位有一些残料,所以选择使用D5R2.5球刀进行清除,在功能区单击“主页”→创建刀具“ ”按钮,创建一把D5R2.5球刀。

”按钮,创建一把D5R2.5球刀。

在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,“工序子类型”选择拐角粗加工

”按钮,进入“创建工序”对话框,“工序子类型”选择拐角粗加工 ,“位置”项下面选择已创建的各项,如图6-65所示。单击“确定”,进入“拐角粗加工”对话框并设置各参数。

,“位置”项下面选择已创建的各项,如图6-65所示。单击“确定”,进入“拐角粗加工”对话框并设置各参数。

1)设置参考刀具:新建一把D7刀具作为参考刀具。

2)刀轨设置:选择“切削模式”为“跟随周边”,“平面直径百分比”为15.0000,“公共每刀切削深度”的“最大距离”为0.2000,如图6-66所示。

图6-62 “非切削移动”的 “进刀”对话框

图6-63 “非切削移动”的 “转移/快速”对话框

图6-64 生成刀轨

图6-65 “创建工序”对话框

图6-66 刀轨设置

3)指定修剪边界:单击指定修剪边界 按钮,弹出“修剪边界”对话框,如图6-67所示,调整图形视角为俯视图,在需要清除残料的部位单击4个点生成一个边界,再单击添加新集

按钮,弹出“修剪边界”对话框,如图6-67所示,调整图形视角为俯视图,在需要清除残料的部位单击4个点生成一个边界,再单击添加新集 按钮,继续添加其他部位边界,如图6-68所示。单击“确定”返回“拐角粗加工”对话框。

按钮,继续添加其他部位边界,如图6-68所示。单击“确定”返回“拐角粗加工”对话框。

图6-67 “修剪边界”对话框

图6-68 生成3个边界

4)切削参数:单击切削参数 按钮,进入“切削参数”对话框,在“策略”选项卡设置“刀路方向”为“向内”,并且设置“壁清理”为“自动”,深度优先能减少区域间的提刀和移刀。在“余量”选项卡设置参数如图6-69所示。

按钮,进入“切削参数”对话框,在“策略”选项卡设置“刀路方向”为“向内”,并且设置“壁清理”为“自动”,深度优先能减少区域间的提刀和移刀。在“余量”选项卡设置参数如图6-69所示。

5)非切削移动:单击非切削移动 按钮,进入“非切削移动”对话框。

按钮,进入“非切削移动”对话框。

进刀:所剩大部分残料属于开放区域残料,所以系统自动使用开放区域的进刀参数,有些内凹位属封闭区域,所以封闭区域参数也要设置,如图6-70所示。

图6-69 “切削参数”的“余量”对话框

图6-70 “非切削移动”的“进刀”对话框

退刀:设置与进刀相同。

转移/快速:设置“区域内”的“转移类型”为“直接/上一个备用平面”,“区域之间”则设置“前一平面”,如图6-71所示。

6)进给率和速度:单击进给率和速度 按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入3500。

按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入3500。

参数设置完成后,单击生成 按钮生成刀轨,如图6-72所示。

按钮生成刀轨,如图6-72所示。

图6-71 “非切削移动”的“转移/快速”对话框

图6-72 生成刀轨

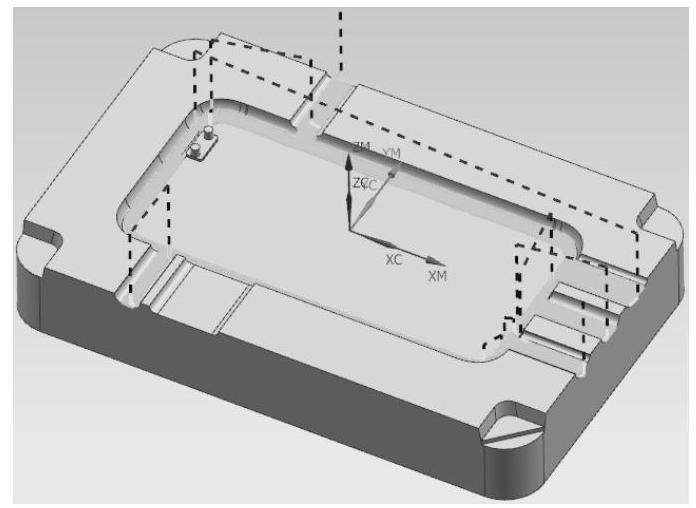

STEP 08半精加工圆弧面。胶位圆弧面有整体公放电加工,所以加工时需要留0.1~0.2mm的余量。枕位面圆弧R角比较小,所以一起进行半精加工。

在功能区单击“主页”—创建工序“ ”按钮,进入“创建工序”对话框,选择“工序子类型”中的区域轮廓铣

”按钮,进入“创建工序”对话框,选择“工序子类型”中的区域轮廓铣 ,“位置”项下面选择已创建的各项,如图6-73所示。单击“确定”,进入“区域轮廓铣”对话框并设置各参数,如图6-74所示。

,“位置”项下面选择已创建的各项,如图6-73所示。单击“确定”,进入“区域轮廓铣”对话框并设置各参数,如图6-74所示。

图6-73 “创建工序”对话框

图6-74 “区域轮廓铣”对话框

1)在“区域轮廓铣”对话框中单击指定切削区域 按钮,弹出“切削区域”对话框,如图6-75所示。在工作区图形中选择要加工的面或调整视角窗选要加工的面,如图6-76所示。单击“确定”返回“区域轮廓铣”对话框。

按钮,弹出“切削区域”对话框,如图6-75所示。在工作区图形中选择要加工的面或调整视角窗选要加工的面,如图6-76所示。单击“确定”返回“区域轮廓铣”对话框。

图6-75 “切削区域”对话框

图6-76 指定切削区域

提示

在选择切削区域时,如果多选了加工面,按住“Shift”再单击多选的加工面,可以取消选择。

2)驱动方法默认为区域铣削,单击编辑 按钮,弹出“区域铣削驱动方法”对话框,设置参数如图6-77所示。

按钮,弹出“区域铣削驱动方法”对话框,设置参数如图6-77所示。

3)单击切削参数 按钮,进入“切削参数”对话框,在“余量”选项卡设置“部件余量”为0.1000,如图6-78所示。

按钮,进入“切削参数”对话框,在“余量”选项卡设置“部件余量”为0.1000,如图6-78所示。

图6-77 “区域铣削驱动方法”对话框

图6-78 “切削参数”的“余量”对话框

4)单击非切削移动 按钮,进入“非切削移动”对话框,如图6-79所示。

按钮,进入“非切削移动”对话框,如图6-79所示。

5)单击进给率和速度 按钮,进入“进给率和速度”对话框,“主轴速度”输入3500,“进给率”设置为2000。

按钮,进入“进给率和速度”对话框,“主轴速度”输入3500,“进给率”设置为2000。

参数设置完成后,单击生成 按钮生成刀轨,如图6-80所示。

按钮生成刀轨,如图6-80所示。

图6-79 “非切削移动”的“进刀”对话框

图6-80 生成刀轨

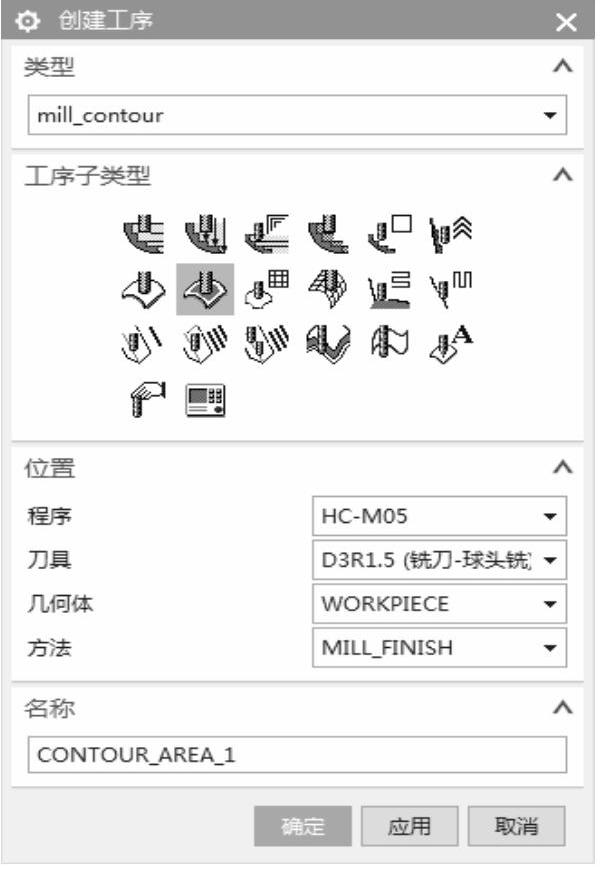

STEP 09精加工枕位圆弧面。上一步已经将胶位圆弧面和枕位圆弧面进行了半精加工,通过分析枕位圆弧面适合选择D3R1.5的球刀进行精加工。

单击“主页”→创建刀具“ ”按钮,创建一把D3R1.5球刀。

”按钮,创建一把D3R1.5球刀。

在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,选择“工序子类型”中的区域轮廓铣

”按钮,进入“创建工序”对话框,选择“工序子类型”中的区域轮廓铣 ,“位置”项下面选择已创建的各项,如图6-81所示。单击“确定”,进入“区域轮廓铣”对话框并设置各参数,如图6-82所示。

,“位置”项下面选择已创建的各项,如图6-81所示。单击“确定”,进入“区域轮廓铣”对话框并设置各参数,如图6-82所示。

图6-81 “创建工序”对话框

图6-82 “区域轮廓铣”对话框

1)在“区域轮廓铣”对话框中单击指定切削区域 按钮,弹出“切削区域”对话框,如图6-83所示。在工作区图形中选择要加工的面或调整视角窗选要加工的面,如图6-84所示。单击“确定”返回“区域轮廓铣”对话框。

按钮,弹出“切削区域”对话框,如图6-83所示。在工作区图形中选择要加工的面或调整视角窗选要加工的面,如图6-84所示。单击“确定”返回“区域轮廓铣”对话框。

图6-83 “切削区域”对话框

图6-84 指定切削区域

2)驱动方法默认为区域铣削,单击编辑 按钮,弹出“区域铣削驱动方法”对话框,设置参数如图6-85所示。

按钮,弹出“区域铣削驱动方法”对话框,设置参数如图6-85所示。

3)单击切削参数 按钮,进入“切削参数”对话框,在“策略”选项卡设置延伸刀轨,勾选“在边上延伸”,并设置“距离”为0.5000,如图6-86所示。

按钮,进入“切削参数”对话框,在“策略”选项卡设置延伸刀轨,勾选“在边上延伸”,并设置“距离”为0.5000,如图6-86所示。

图6-85 “区域铣削驱动方法”对话框

图6-86 “切削参数”的“策略”对话框

4)单击非切削移动 按钮,进入“非切削移动”对话框,如图6-87所示。

按钮,进入“非切削移动”对话框,如图6-87所示。

5)单击进给率和速度 按钮,进入“进给率和速度”对话框,“主轴速度”输入4000,“进给率”设置为1000。

按钮,进入“进给率和速度”对话框,“主轴速度”输入4000,“进给率”设置为1000。

参数设置完成后,单击生成 按钮生成刀轨,如图6-88所示。

按钮生成刀轨,如图6-88所示。

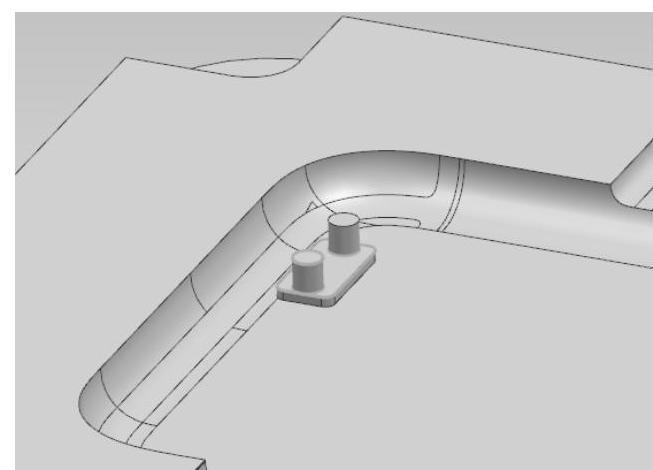

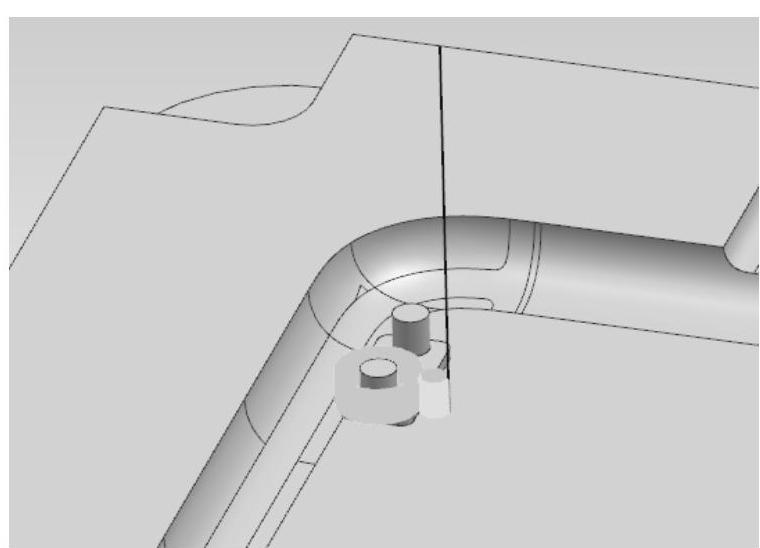

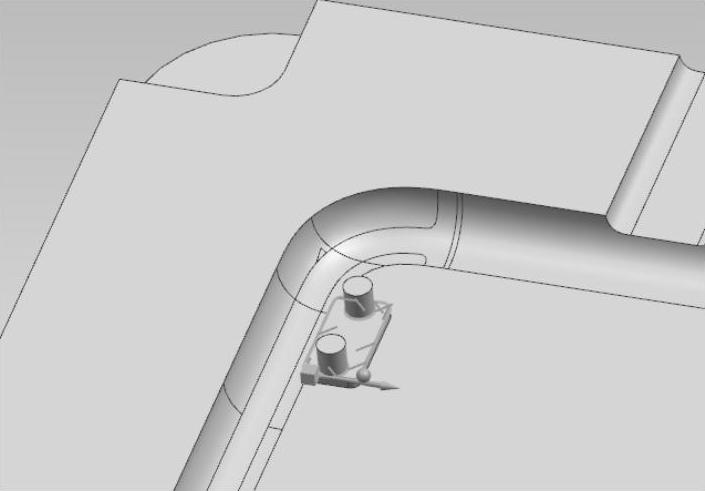

STEP 10等高轮廓精加工两个小圆柱外形。单击“主页”→创建刀具“ ”按钮,创建一把D4平刀。因两根圆柱距离比较近,会产生提刀和拉刀,所以可以选择分开加工或控制提刀高度。

”按钮,创建一把D4平刀。因两根圆柱距离比较近,会产生提刀和拉刀,所以可以选择分开加工或控制提刀高度。

图6-87 “非切削移动”的“进刀”对话框

图6-88 生成刀轨

在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,“工序子类型”选择深度轮廓加工

”按钮,进入“创建工序”对话框,“工序子类型”选择深度轮廓加工 ,“位置”项下面选择已创建的各项,如图6-89所示。单击“确定”,进入“深度轮廓加工”对话框并设置各参数。

,“位置”项下面选择已创建的各项,如图6-89所示。单击“确定”,进入“深度轮廓加工”对话框并设置各参数。

1)刀轨设置:设置“公共每刀切削深度”为“恒定”,“最大距离”为0.0800,如图6-90所示。

图6-89 “创建工序”对话框

图6-90 “深度轮廓加工”对话框

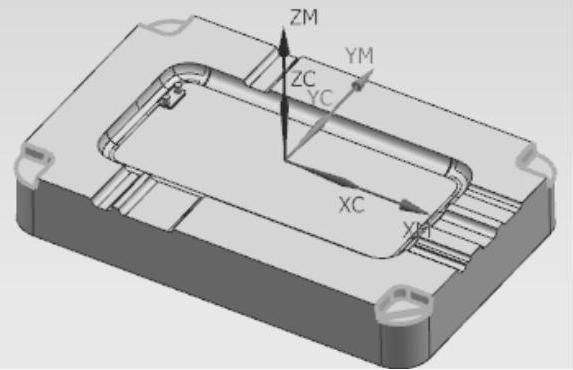

2)指定切削区域,单击指定切削区域 按钮,弹出“切削区域”对话框,如图6-91所示。然后在工作区调整图形视角,手动选取加工面或窗选加工面,如图6-92所示。单击“确定”完成切削区域的选择。

按钮,弹出“切削区域”对话框,如图6-91所示。然后在工作区调整图形视角,手动选取加工面或窗选加工面,如图6-92所示。单击“确定”完成切削区域的选择。

图6-91 “切削区域”对话框

图6-92 选择切削区域

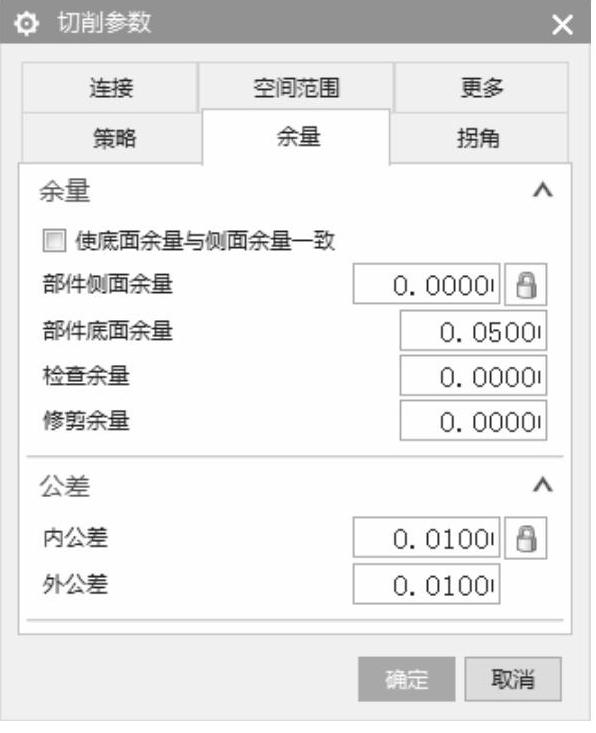

3)切削参数:单击切削参数 按钮,进入“切削参数”对话框,在“余量”选项卡设置“部件底面余量”为0.0500,如图6-93所示。

按钮,进入“切削参数”对话框,在“余量”选项卡设置“部件底面余量”为0.0500,如图6-93所示。

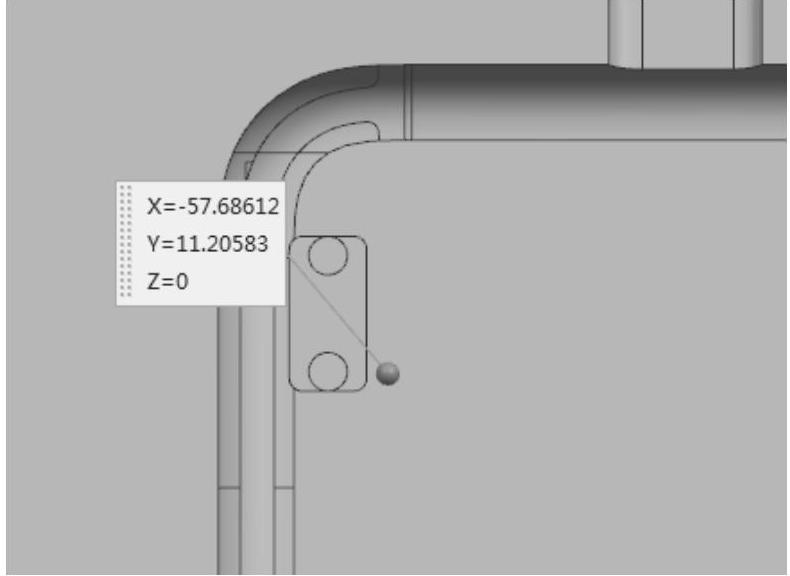

4)非切削移动:单击非切削移动 按钮,设置进刀参数,如图6-94所示,在“转移/快速”选项卡,“区域内”的“转移类型”设置为“直接”,如图6-95所示。进刀点有必要设置,单击“起点/钻点”选项卡,旋转图形按F8调整视角,在圆柱一边单击产生一个进刀点,如图6-96所示。

按钮,设置进刀参数,如图6-94所示,在“转移/快速”选项卡,“区域内”的“转移类型”设置为“直接”,如图6-95所示。进刀点有必要设置,单击“起点/钻点”选项卡,旋转图形按F8调整视角,在圆柱一边单击产生一个进刀点,如图6-96所示。

图6-93 “切削参数”的“余量”对话框

图6-94 “非切削移动”的“进刀”对话框

5)进给率和速度:单击进给率和速度 按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入4000,如图6-97所示。

按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入4000,如图6-97所示。

参数设置完成后,单击生成 按钮生成刀轨,如图6-98所示。

按钮生成刀轨,如图6-98所示。

第二根圆柱加工用相同方法进行编程即可。

图6-95 “非切削移动”的“转移/快速”对话框

图6-96 指定进刀点

图6-97 进给率和转速

图6-98 生成刀轨

STEP 11精加工圆柱底平面。在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,“工序子类型”选择使用边界面铣削

”按钮,进入“创建工序”对话框,“工序子类型”选择使用边界面铣削 ,“位置”项下面选择已创建的各项,如图6-99所示。单击“确定”,进入“面铣”对话框并设置各参数。

,“位置”项下面选择已创建的各项,如图6-99所示。单击“确定”,进入“面铣”对话框并设置各参数。

1)刀轨设置:使用边界面铣削的刀轨设置,如图6-100所示。

2)指定面边界:单击指定边界 按钮,弹出“毛坯边界”对话框,如图6-101所示,在工作区中选择要加工的平面,如图6-102所示。

按钮,弹出“毛坯边界”对话框,如图6-101所示,在工作区中选择要加工的平面,如图6-102所示。

3)单击切削参数 按钮,进入“切削参数”对话框,在“策略”选项卡设置参数,如图6-103所示。

按钮,进入“切削参数”对话框,在“策略”选项卡设置参数,如图6-103所示。

4)在“拐角”选项卡设置凸角参数为延伸并修剪,避免在边角处拐弯,影响加工效果,如图6-104所示。

图6-99 “创建工序”对话框

图6-100 “面铣”对话框

图6-101 “毛坯边界”对话框

图6-102 选择平面

图6-103 “切削参数”的“策略”对话框

图6-104 “切削参数”的“拐角”对话框

5)单击非切削移动 按钮,进入“非切削移动”对话框,在“进刀”选项卡设置参数,如图6-105所示。其余参数默认。

按钮,进入“非切削移动”对话框,在“进刀”选项卡设置参数,如图6-105所示。其余参数默认。

6)单击进给率和速度 按钮,进入“进给率和速度”对话框,“主轴速度”输入4000,“进给率”设置为600。

按钮,进入“进给率和速度”对话框,“主轴速度”输入4000,“进给率”设置为600。

参数设置完成后,单击生成 按钮生成刀轨,如图6-106所示。

按钮生成刀轨,如图6-106所示。

图6-105 “非切削移动”的“进刀”对话框

图6-106 生成刀轨

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。