STEP 01进入加工模块。在功能区单击“应用模块”→加工“ ”按钮或按快捷键CTRL+ALT+M,进入加工模块。系统弹出“加工环境”对话框,“CAM会话配置”设置为“cam_general”,“要创建的CAM组装”设置为“mill_contour”(轮廓铣)。

”按钮或按快捷键CTRL+ALT+M,进入加工模块。系统弹出“加工环境”对话框,“CAM会话配置”设置为“cam_general”,“要创建的CAM组装”设置为“mill_contour”(轮廓铣)。

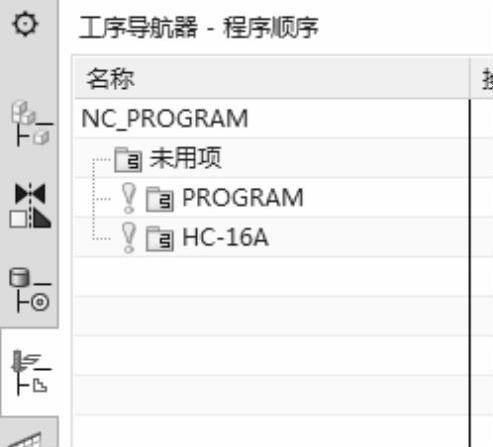

STEP 02创建程序组。如果装有外挂可以批量创建程序组。或在功能区单击“主页”→创建程序“ ”按钮,创建出1个程序组,如图4-69所示。

”按钮,创建出1个程序组,如图4-69所示。

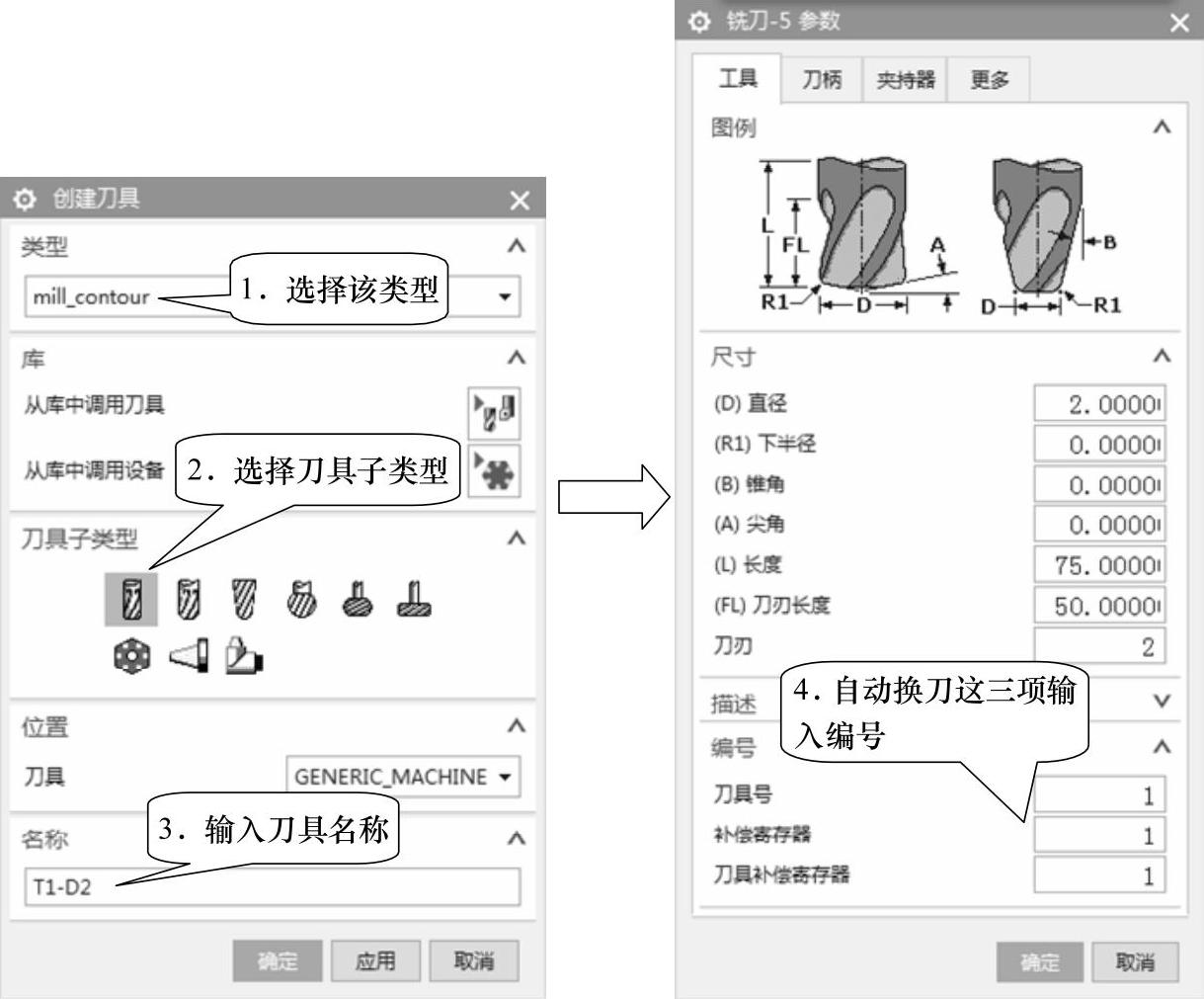

STEP 03创建刀具。在功能区单击“主页”→创建刀具“ ”按钮,如图4-70所示操作,可以继续创建剩下的刀具。

”按钮,如图4-70所示操作,可以继续创建剩下的刀具。

图4-69 创建程序组

图4-70 创建刀具

STEP 04设置加工坐标系和几何体。进入加工模块后,在几何视图中有一个默认的坐标系和几何体,双击“MCS_MILL”,进入“Mill Orient”对话框,“安全距离”设置为30,单击“确定”完成设置。

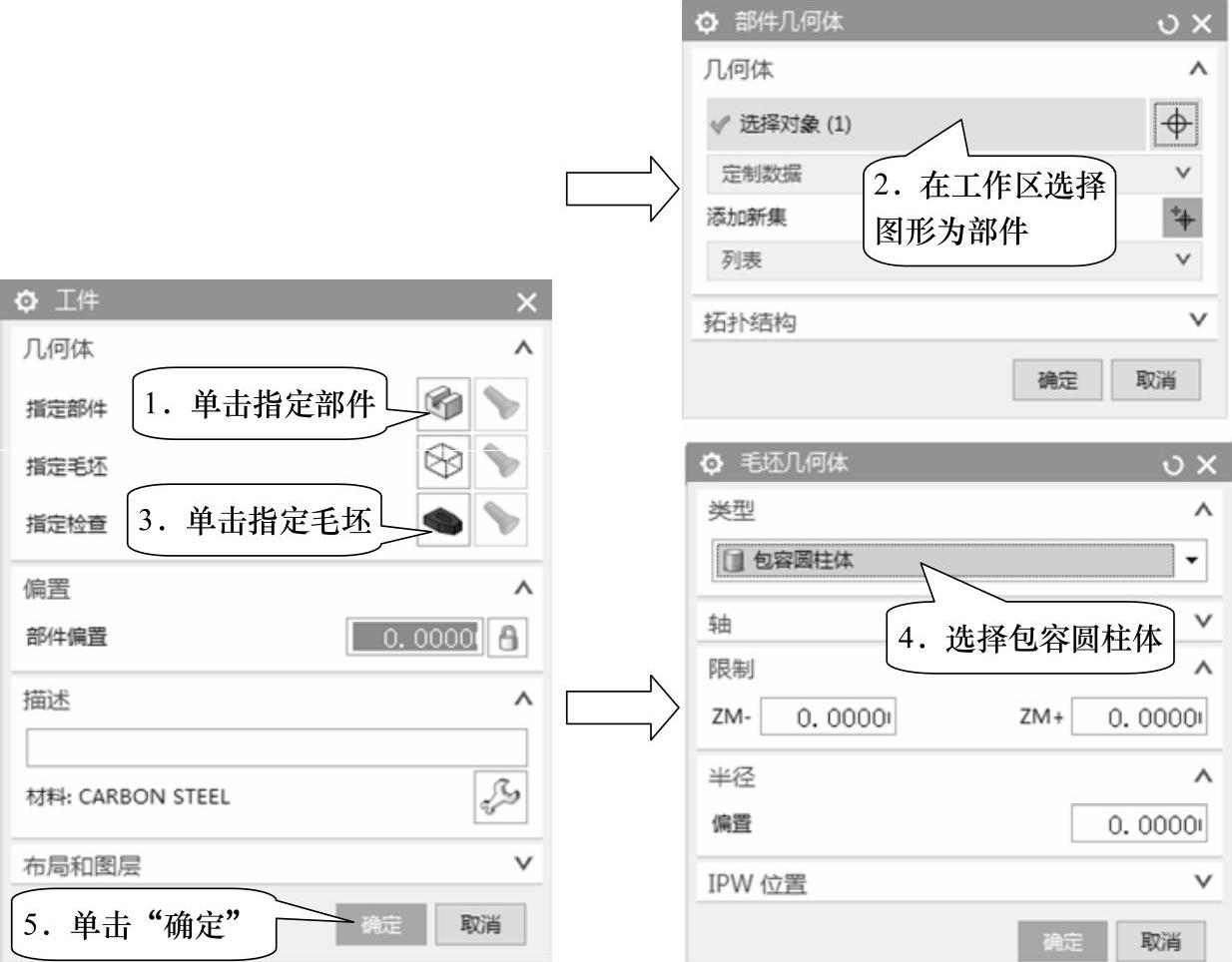

双击“WORKPIECE”,进入“工件”对话框,如图4-71所示设置部件和毛坯。

图4-71 设置部件和毛坯

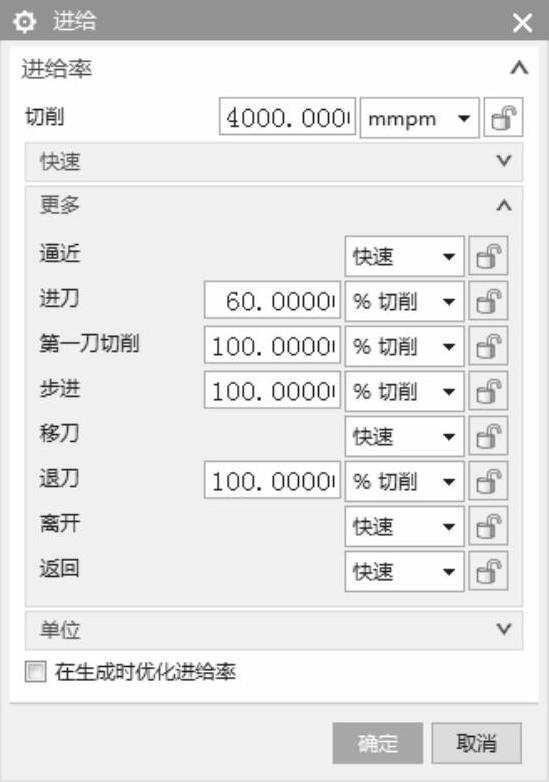

STEP 05加工方法参数设置。双击“MILL ROUGH”,进入“铣削粗加工”对话框,设置“部件余量”为0.1200,如图4-72所示。单击进给 按钮,设置“进给率”的“切削”为4000.000,“进刀”为60.0000%切削,如图4-73所示。单击“确定”完成设置。

按钮,设置“进给率”的“切削”为4000.000,“进刀”为60.0000%切削,如图4-73所示。单击“确定”完成设置。

图4-72 “铣削粗加工”对话框

图4-73 “进给”对话框

双击“MILL FINISH”,进入精加工参数设置对话框,设置“部件余量”为0,“公差”调整为0.01。单击进给 按钮,设置“进给率”的切削为2000.000,“进刀”为60.0000%切削,单击“确定”完成设置。

按钮,设置“进给率”的切削为2000.000,“进刀”为60.0000%切削,单击“确定”完成设置。

STEP 06创建工序——型腔铣。在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,选择“工序子类型”中的型腔铣

”按钮,进入“创建工序”对话框,选择“工序子类型”中的型腔铣 ,“位置”项下面选择已创建的各项,如图4-74所示。单击“确定”,进入“型腔铣”对话框并设置各参数。

,“位置”项下面选择已创建的各项,如图4-74所示。单击“确定”,进入“型腔铣”对话框并设置各参数。

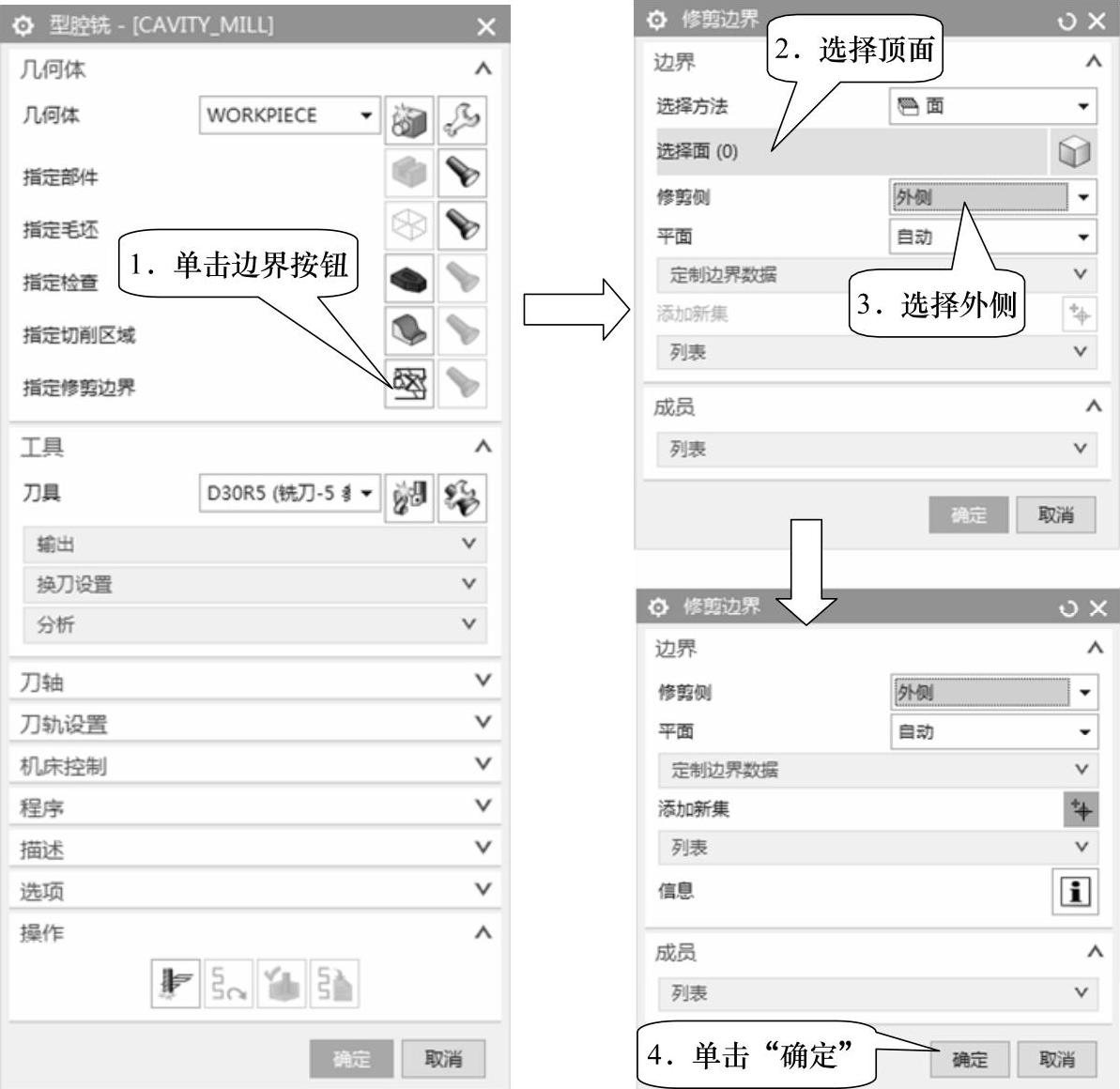

STEP 07指定修剪边界。如图4-75所示操作。

图4-74 “创建工序”对话框(https://www.xing528.com)

图4-75 指定修剪边界

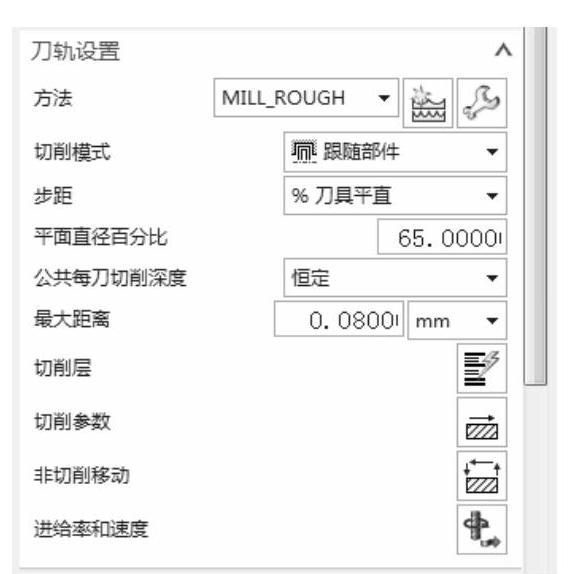

STEP 08刀轨设置。选择“切削模式”为“跟随部件”,“平面直径百分比”为65.0000,公共每刀切削深度为0.0800,如图4-76所示。

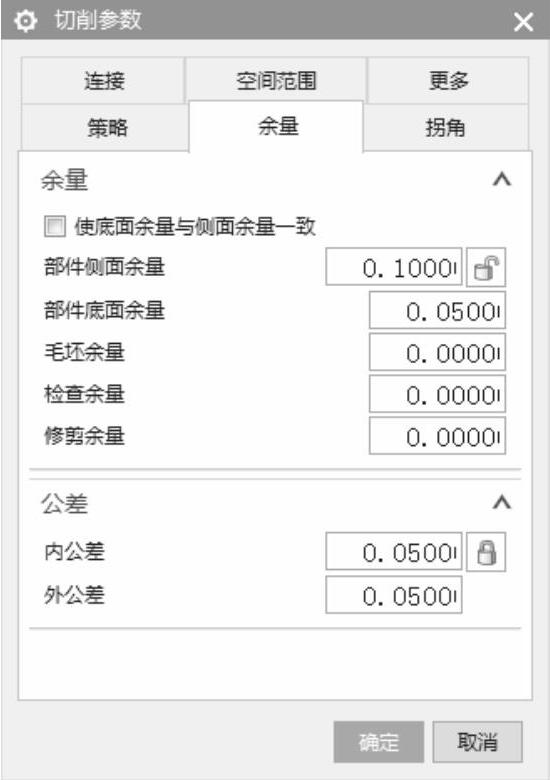

STEP 09切削参数。单击切削参数 按钮,进入“切削参数”对话框,在“策略”选项卡设置参数,如图4-77所示。深度优先能减少区域间的提刀、移刀,优化切削的顺序。在“余量”选项卡设置参数,如图4-78所示。

按钮,进入“切削参数”对话框,在“策略”选项卡设置参数,如图4-77所示。深度优先能减少区域间的提刀、移刀,优化切削的顺序。在“余量”选项卡设置参数,如图4-78所示。

STEP 10非切削移动。单击非切削移动 按钮,进入“非切削移动”对话框,如图4-79所示。“退刀”设置“抬刀高度”为3。在“转移/快速”选项卡中设置“区域内”的“转移类型”为“前一平面”,如图4-80所示。

按钮,进入“非切削移动”对话框,如图4-79所示。“退刀”设置“抬刀高度”为3。在“转移/快速”选项卡中设置“区域内”的“转移类型”为“前一平面”,如图4-80所示。

STEP 11进给率和速度。单击进给率和速度 按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入15000。

按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入15000。

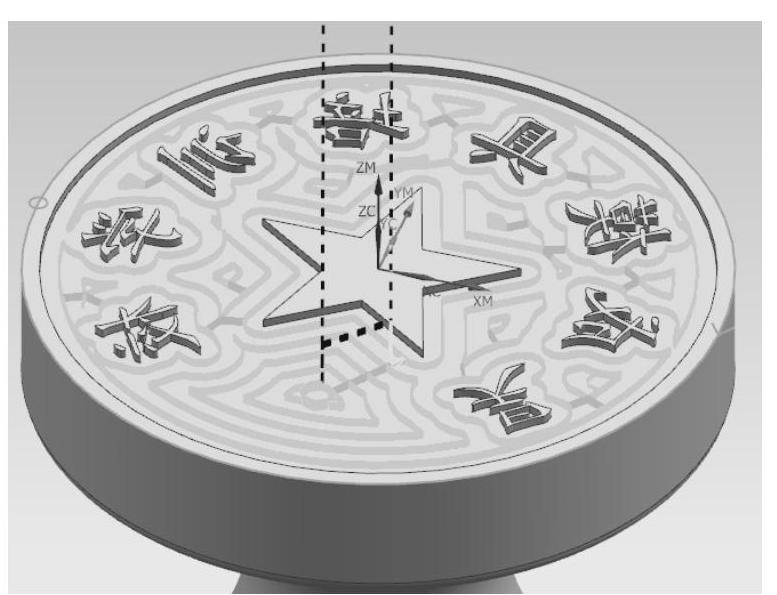

参数设置完成后,单击生成 按钮生成刀轨,如图4-81所示。

按钮生成刀轨,如图4-81所示。

图4-76 刀轨设置

图4-77 “切削参数”的“策略”对话框

图4-78 “切削参数”的“余量”对话框

图4-79 “非切削移动”的“进刀”对话框

图4-80 “非切削移动”的“转移/快速”对话框

图4-81 生成刀轨

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。