使用平面螺旋和/或螺旋切削模式来加工不通孔和通孔。

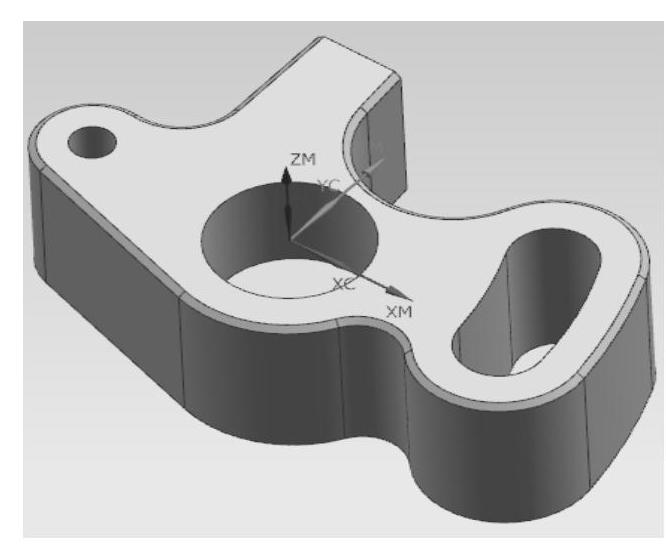

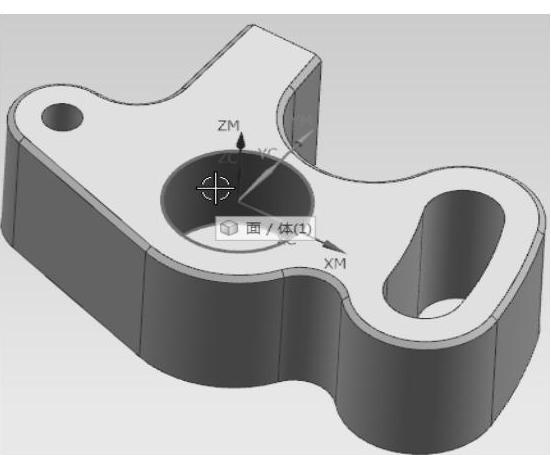

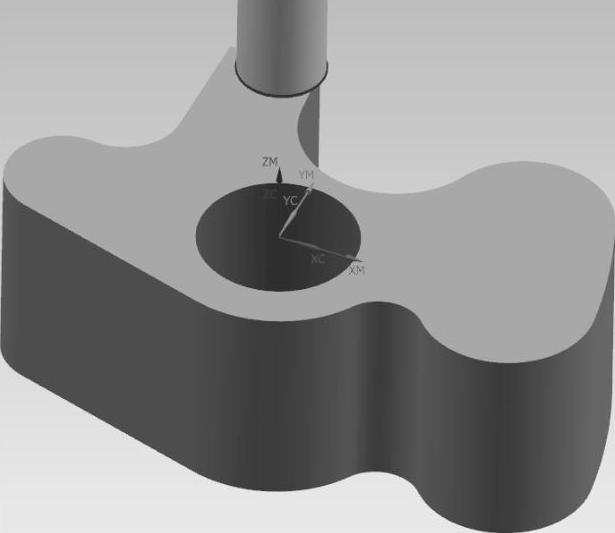

STEP 01打开图档。在UGNX12.0主界面单击“菜单”→“文件”→“打开”,打开光盘“HC-Examples”文件夹中的HC-06文件,如图2-164所示。

STEP 02设置加工坐标系和几何体。在几何视图中双击“MCS_MILL”加工坐标系,进入“Mill Orient”对话框,“安全距离”设置为30.0000,如图2-165所示,单击“确定”完成设置。

图形中间内孔直径为22mm、深度为20mm,选择使用直径D12平底刀进行加工。

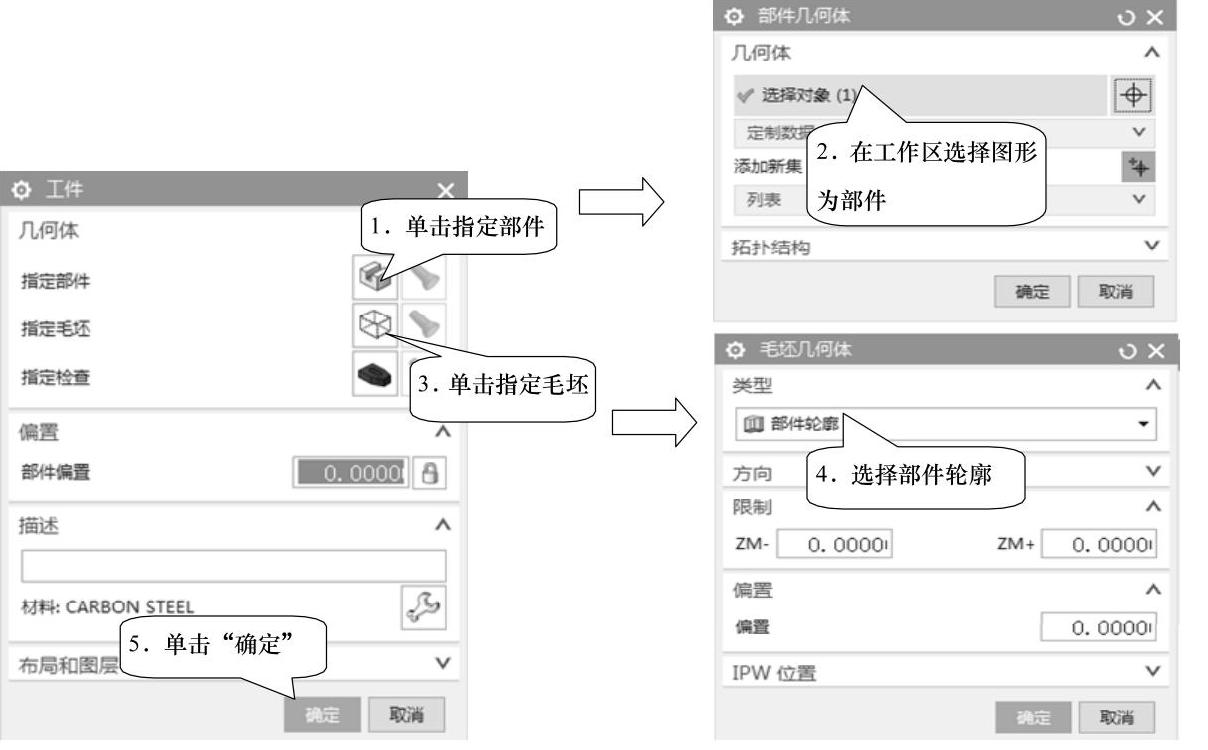

双击“WORKPIECE”,进入“铣削几何体”对话框,如图2-166所示设置部件和毛坯。

图2-164 图档HC-06

图2-165 “Mill Orient”对话框

图2-166 指定部件和毛坯

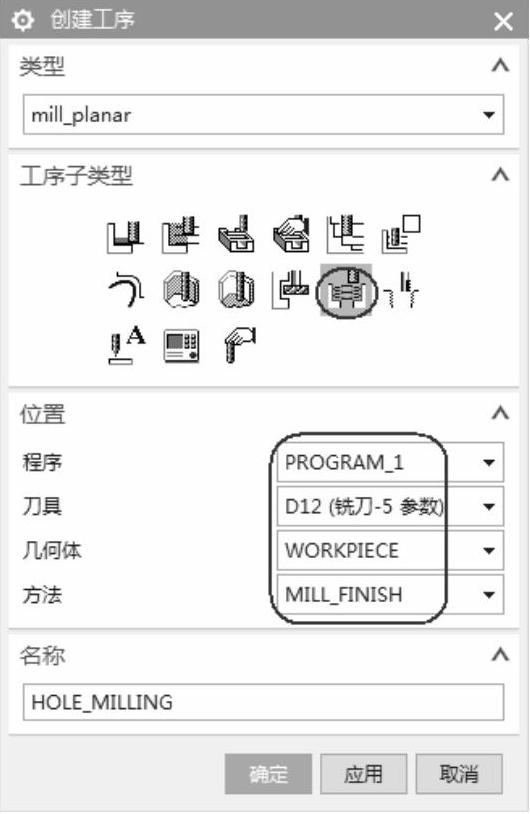

STEP 03创建工序——孔铣。在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,“工序子类型”选择孔铣

”按钮,进入“创建工序”对话框,“工序子类型”选择孔铣 ,“位置”项下面选择前面创建的各项,如图2-167所示。单击“确定”,进入“孔铣”对话框并设置各参数。

,“位置”项下面选择前面创建的各项,如图2-167所示。单击“确定”,进入“孔铣”对话框并设置各参数。

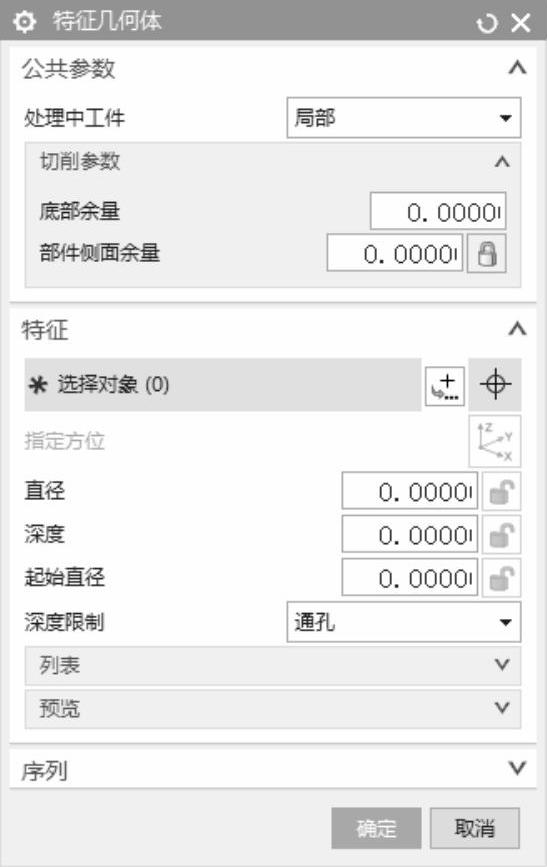

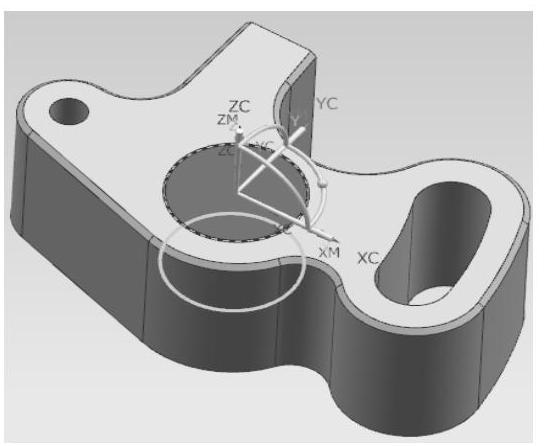

1)指定特征几何体:单击指定特征几何体 按钮,弹出“特征几何体”对话框,如图2-168所示。在工作区图形中选择D22的内孔,如图2-169所示。单击后自动检测出内孔的大小深度,如图2-170所示。单击“确定”回到“孔铣”对话框。

按钮,弹出“特征几何体”对话框,如图2-168所示。在工作区图形中选择D22的内孔,如图2-169所示。单击后自动检测出内孔的大小深度,如图2-170所示。单击“确定”回到“孔铣”对话框。

2)刀轨设置:“切削模式”下拉选项里有径向螺旋、深度螺旋、平面螺旋、圆形4种,在这设置为“深度螺旋”。“每转深度”设置为“距离”,“螺距”为0.2000,如图2-171所示。

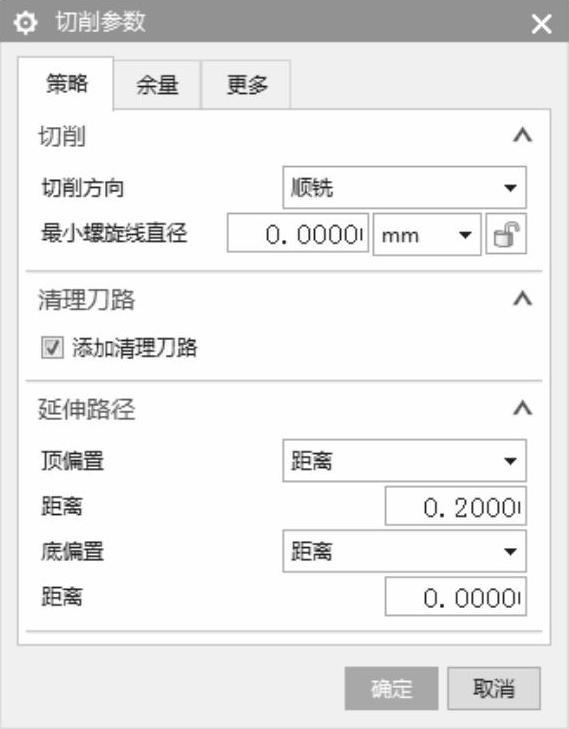

3)切削参数:单击切削参数 按钮,进入“切削参数”对话框,“策略”选项卡设置“切削方向”为“顺铣”,“延伸路径”下的“顶偏置”距离为0.2000,如图2-172所示。如果粗加工,在“余量”选项卡设置留上适当的余量值,其余参数默认。

按钮,进入“切削参数”对话框,“策略”选项卡设置“切削方向”为“顺铣”,“延伸路径”下的“顶偏置”距离为0.2000,如图2-172所示。如果粗加工,在“余量”选项卡设置留上适当的余量值,其余参数默认。

图2-167 “创建工序”对话框(https://www.xing528.com)

图2-168 “特征几何体”对话框

图2-169 选择内孔壁

图2-170 自动检测内孔

图2-171 “孔铣”对话框

图2-172 “切削参数”的“策略”对话框

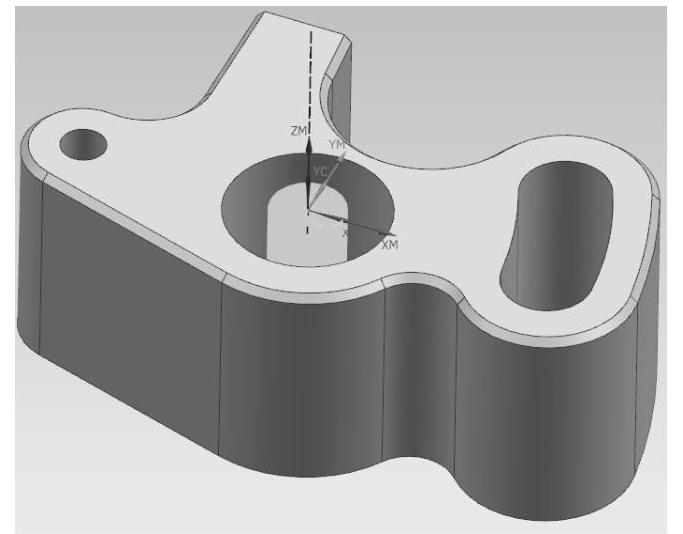

4)进给率和速度:单击进给率和速度 按钮,进入“进给率和速度”对话框“主轴速度”输入2000,“进给率”设置为1000。再单击“确定”按钮,回到“槽铣削”对话框,单击生成

按钮,进入“进给率和速度”对话框“主轴速度”输入2000,“进给率”设置为1000。再单击“确定”按钮,回到“槽铣削”对话框,单击生成 按钮生成刀轨,如图2-173所示。

按钮生成刀轨,如图2-173所示。

STEP 04刀具路径仿真。选中需要仿真的刀具路径,在功能区单击“主页”→确认刀轨“ ”按钮,进入“刀轨可视化”对话框,选择“3D动态仿真”,仿真效果如图2-174所示。单击“文件”→“保存”→“另存为”,保存图档为HC-06A。

”按钮,进入“刀轨可视化”对话框,选择“3D动态仿真”,仿真效果如图2-174所示。单击“文件”→“保存”→“另存为”,保存图档为HC-06A。

图2-173 生成刀轨

图2-174 刀具路径仿真

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。