平面铣方法用得比较多,设置不同的参数可以演变出不同的加工形式!可以用于二维图形的开粗,也可以用来精加工外形和精推平面等。

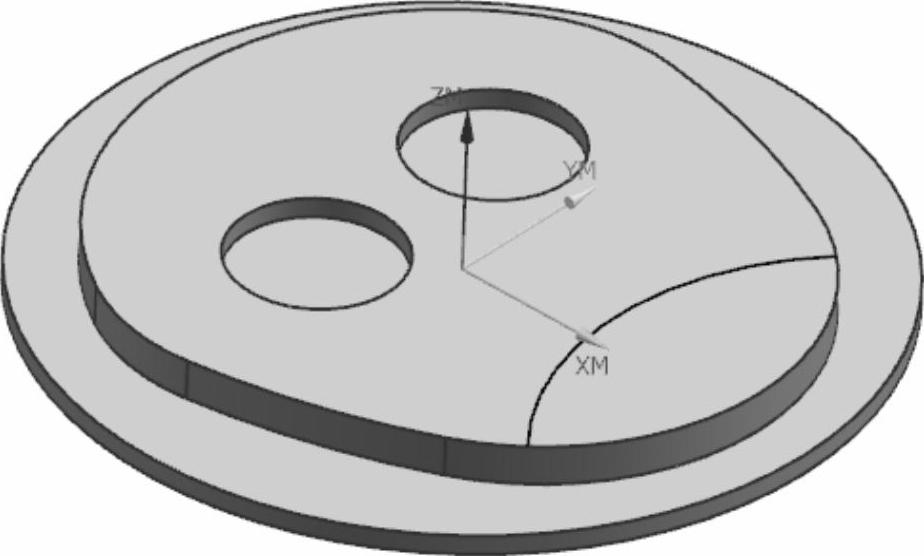

STEP 01打开图档。在UG NX 12.0主界面单击“菜单”→“文件”→“打开”,打开光盘“HC-Examples”文件夹中的HC-02文件,如图2-81所示。

图2-81 图形HC-02

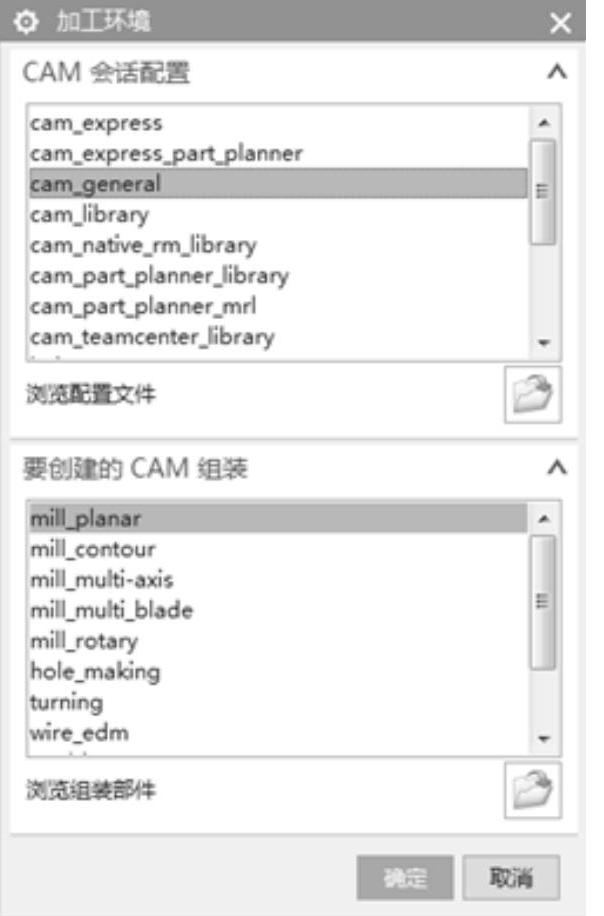

STEP 02进入加工模块。在功能区单击“应用模块”→加工“ ”按钮或按快捷键CTRL+ALT+M,进入加工模块,系统弹出“加工环境”对话框,如图2-82所示。“CAM会话配置”设置为“cam_general”,“要创建的CAM组装”设置为“mill_planar”,单击“确定”启用加工配置。

”按钮或按快捷键CTRL+ALT+M,进入加工模块,系统弹出“加工环境”对话框,如图2-82所示。“CAM会话配置”设置为“cam_general”,“要创建的CAM组装”设置为“mill_planar”,单击“确定”启用加工配置。

图2-82 加工环境设置

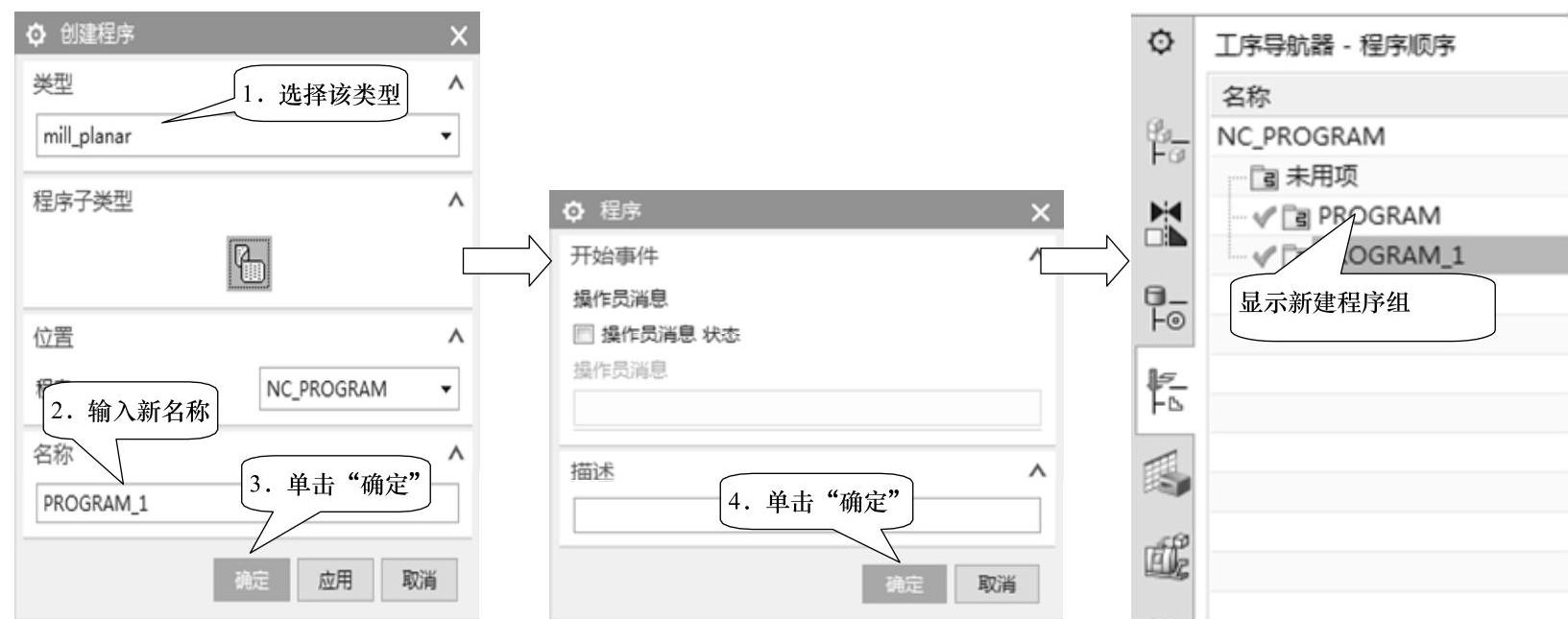

STEP 03创建程序组。在功能区单击“主页”→创建程序“ ”按钮,如图2-83所示操作。

”按钮,如图2-83所示操作。

图2-83 创建程序组

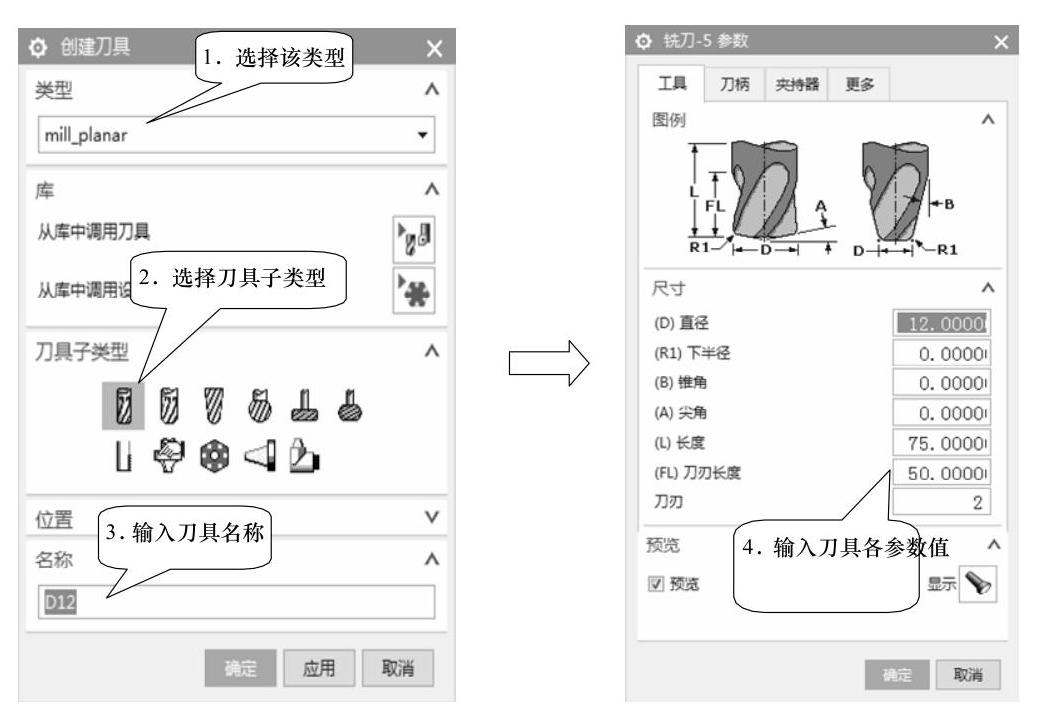

STEP 04创建刀具。通过对图形分析,开粗使用D12的刀具。

在功能区单击“主页”→创建刀具“ ”按钮,如图2-84所示操作。

”按钮,如图2-84所示操作。

图2-84 创建刀具

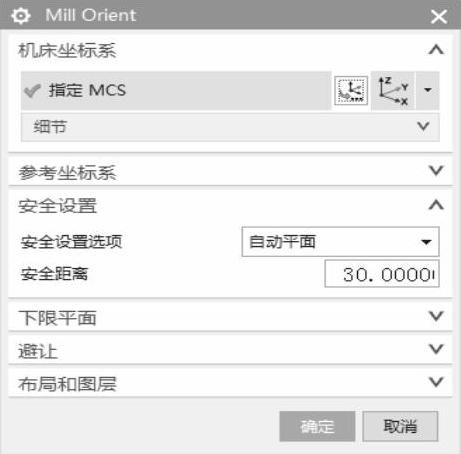

STEP 05设置加工坐标系和几何体。软件进入加工模块后,在几何视图中有一个默认的坐标系和几何体,如图2-85所示。双击“MCS_MILL”进入“Mill Orient”对话框,“安全距离”设置为30.0000,如图2-86所示,单击“确定”完成设置。

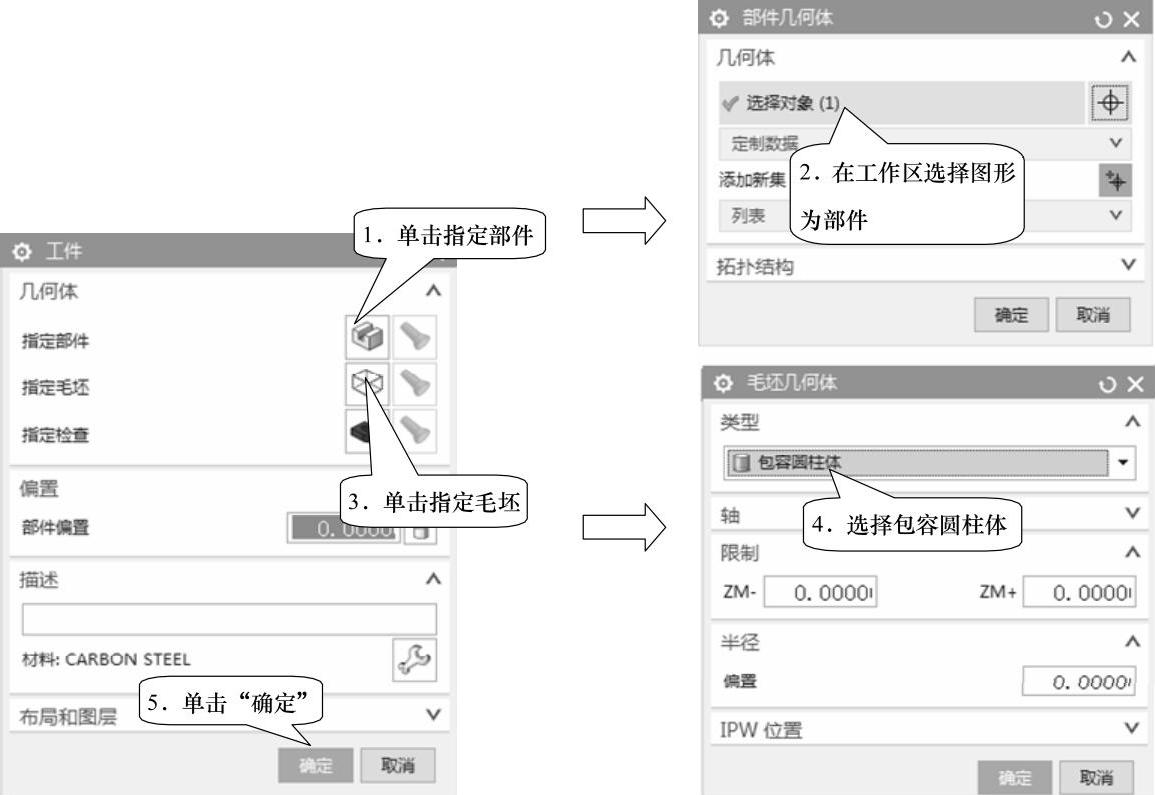

双击“WORKPIECE”,进入铣削几何体对话框,如图2-87所示设置部件和毛坯。

图2-85 “工序导航器-几何”对话框

图2-86 “Mill Orient”对话框

图2-87 指定部件和毛坯

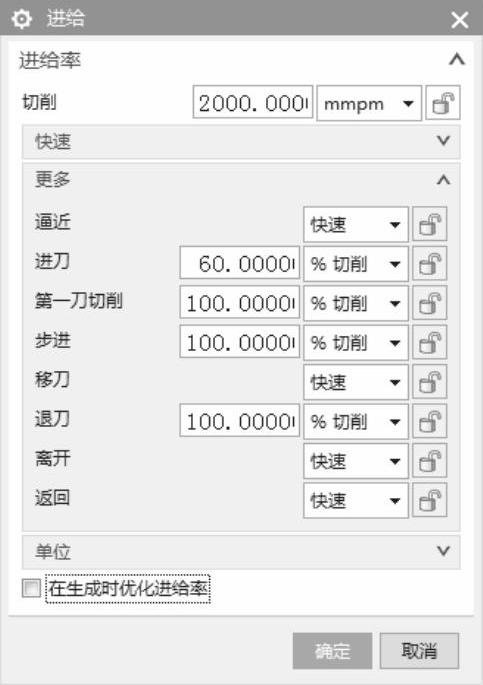

STEP 06加工方法参数设置。双击“MILL ROUGH”,进入“铣削方法”对话框,设置“部件余量”为0.2000,如图2-88所示。单击进给 按钮,设置切削进给率为2000.000,“进刀”为60.0000%切削,如图2-89所示。单击“确定”完成设置。

按钮,设置切削进给率为2000.000,“进刀”为60.0000%切削,如图2-89所示。单击“确定”完成设置。

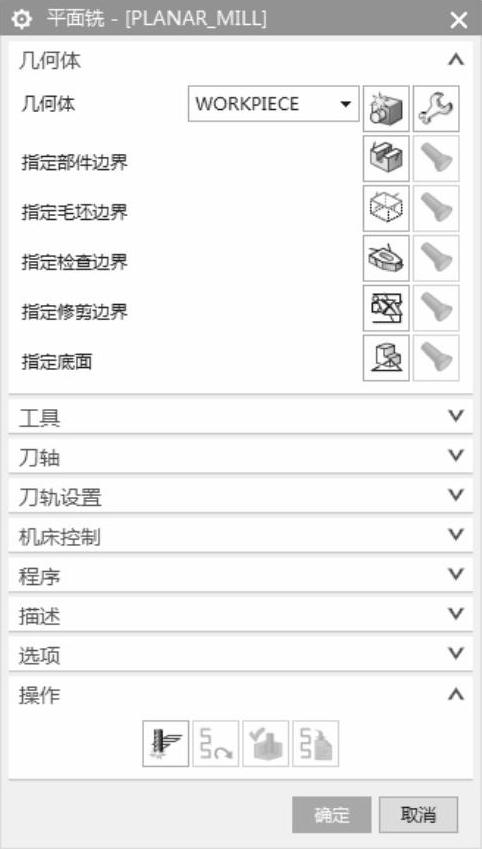

STEP 07创建工序。在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,选择“工序子类型”中的平面铣

”按钮,进入“创建工序”对话框,选择“工序子类型”中的平面铣 ,“位置”项下面选择前面创建的各项,如图2-90所示。单击“确定”,进入“平面铣”对话框并设置各参数,如图2-91所示。

,“位置”项下面选择前面创建的各项,如图2-90所示。单击“确定”,进入“平面铣”对话框并设置各参数,如图2-91所示。

图2-88 “铣削方法”对话框

图2-89 进给率设置

图2-90 “创建工序”对话框

图2-91 “平面铣”对话框

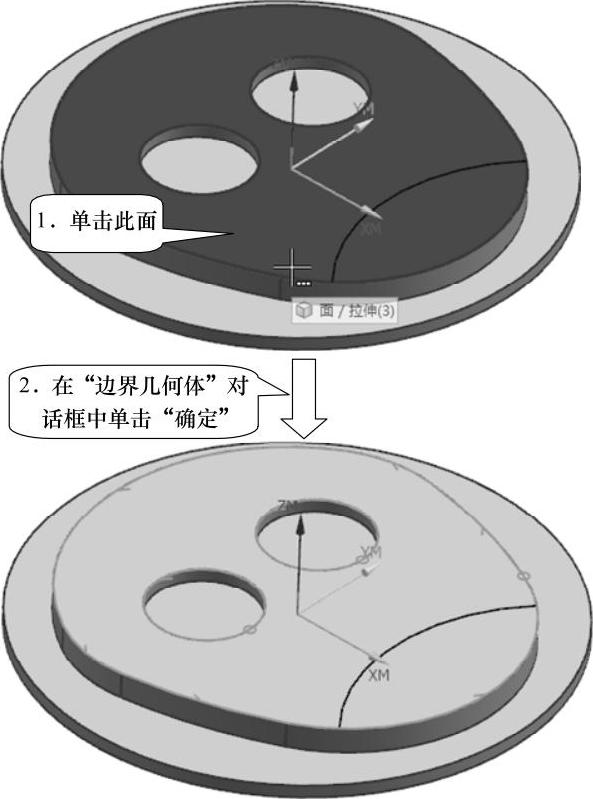

1)指定部件边界:在“平面铣”对话框中单击“指定部件边界”图标 ,系统打开“边界几何体”对话框,如图2-92所示。选择工件顶平面,并确定退出,图2-93所示为选择的边界几何体。

,系统打开“边界几何体”对话框,如图2-92所示。选择工件顶平面,并确定退出,图2-93所示为选择的边界几何体。

图2-92 “边界几何体”对话框

图2-93 指定部件边界

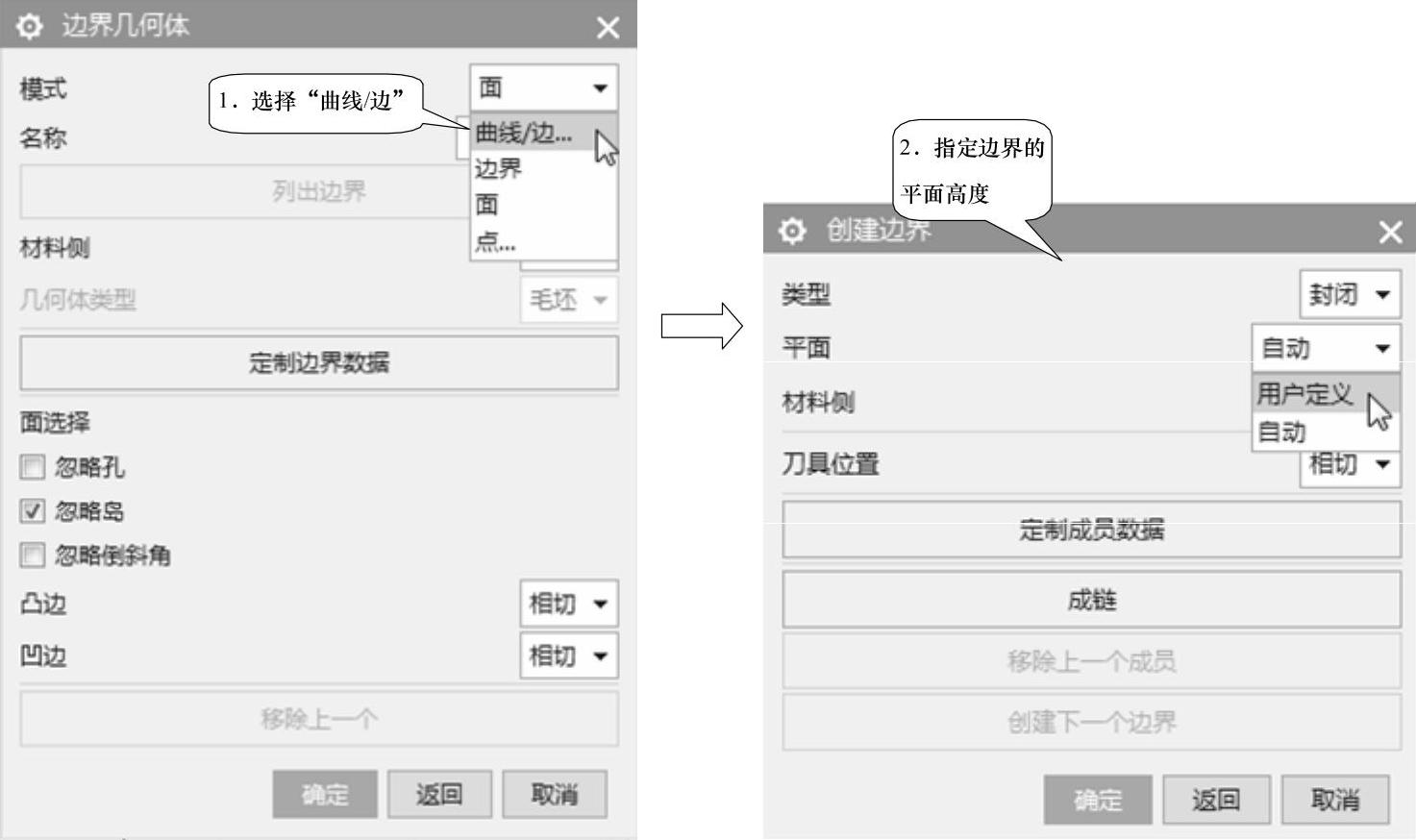

2)指定毛坯边界:在“平面铣”对话框中单击“指定毛坯边界”图标 ,系统打开“边界几何体”对话框,选择“模式”为“曲线/边”,打开“创建边界”对话框,如图2-94所示。

,系统打开“边界几何体”对话框,选择“模式”为“曲线/边”,打开“创建边界”对话框,如图2-94所示。

图2-94 边界几何体

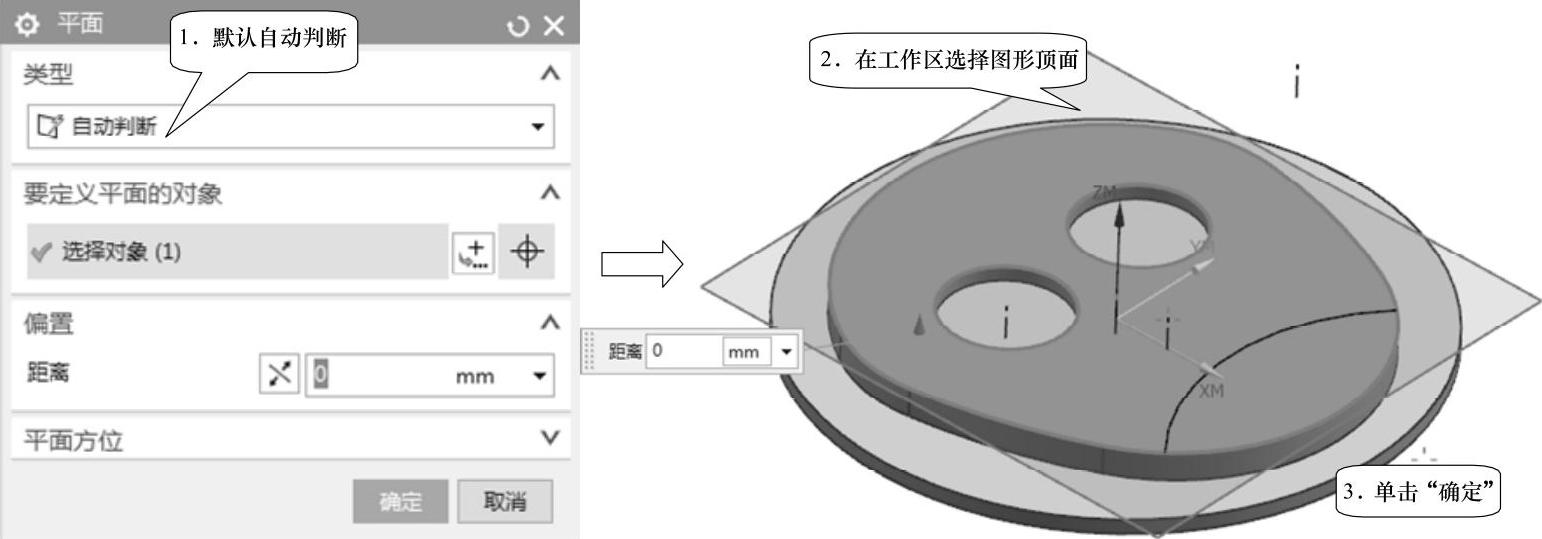

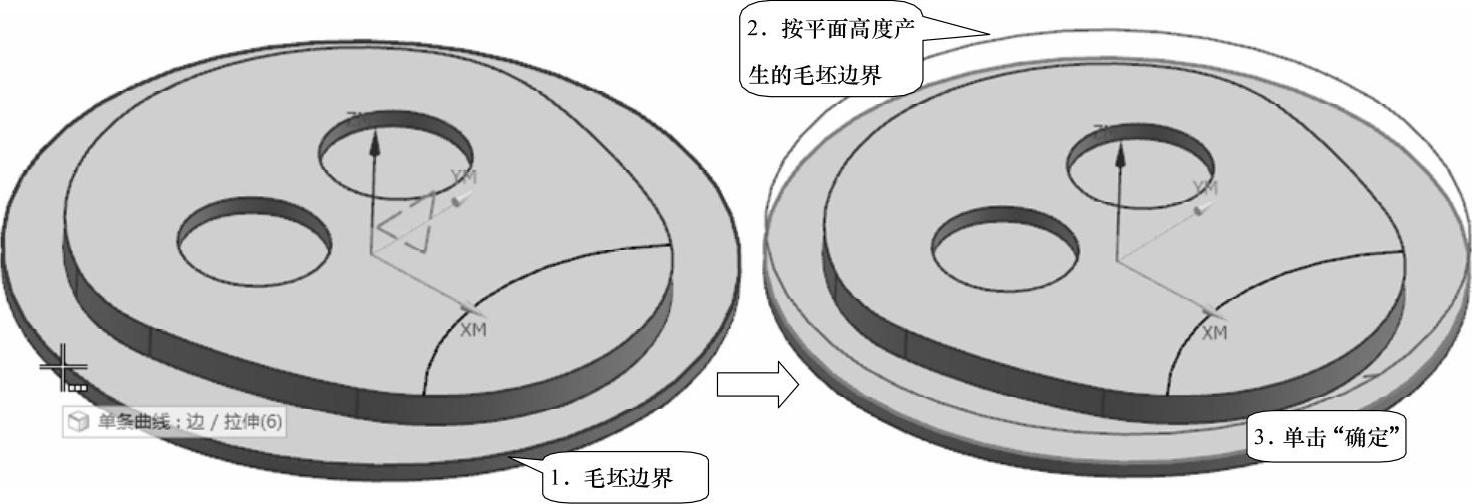

选择“平面”为“用户定义”,弹出“平面”对话框,选择图形顶面,单击“确定”,如图2-95所示。在图形上选取最大边缘的圆形边界,并确认创建毛坯边界,如图2-96所示。(https://www.xing528.com)

图2-95 指定边界平面高度

图2-96 生成毛坯边界

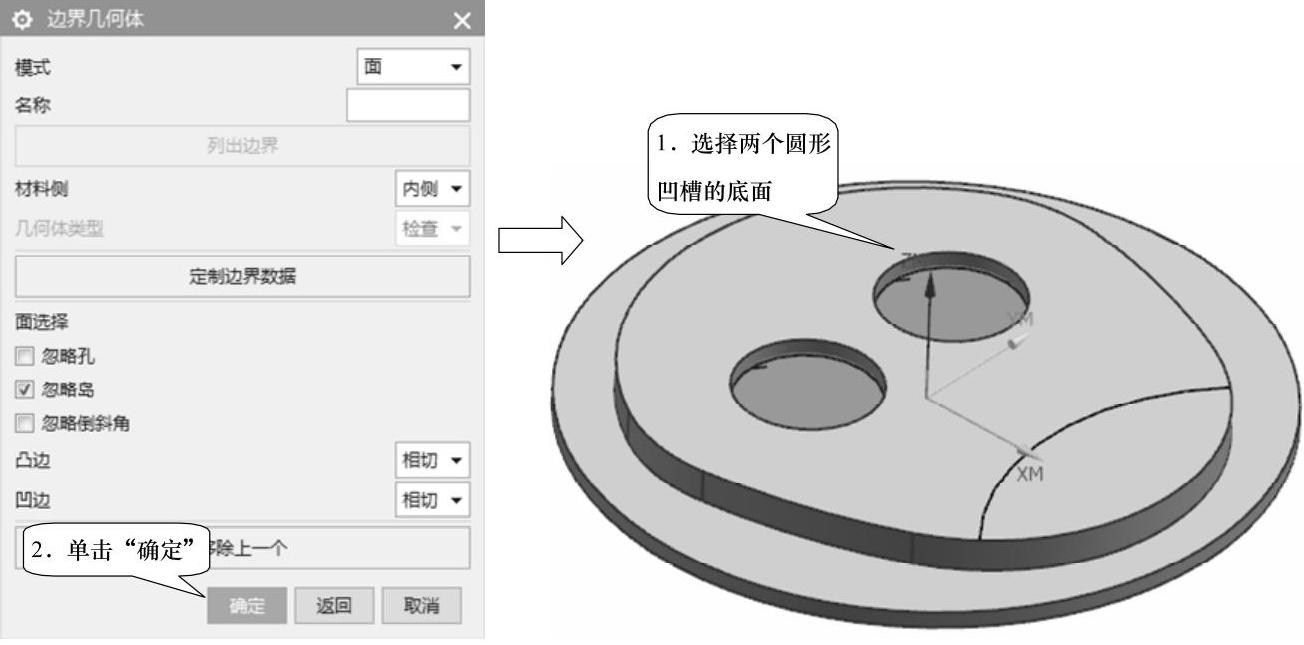

3)指定检查边界:在“平面铣”对话框中单击“指定检查边界”图标 ,系统打开“边界几何体”对话框,默认边界“模式”为“面”,设置选项参数如图2-97所示,选择两个圆形凹槽的底面,并单击“确定”。

,系统打开“边界几何体”对话框,默认边界“模式”为“面”,设置选项参数如图2-97所示,选择两个圆形凹槽的底面,并单击“确定”。

图2-97 指定检查边界

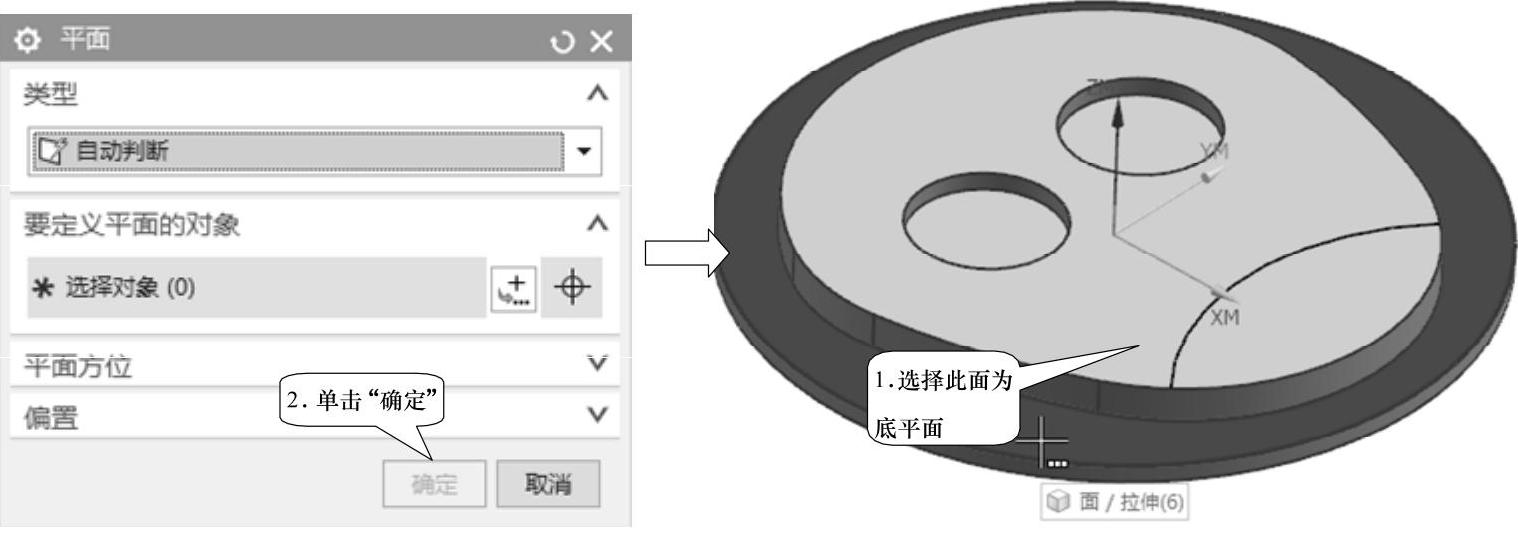

4)指定底面:在“平面铣”对话框中单击“指定底面”图标 ,系统弹出“平面”对话框,在图形上选择底平面,如图2-98所示。单击“确定”或单击中键返回“平面铣”对话框。在图形上将以虚线三角形显示底平面的位置。

,系统弹出“平面”对话框,在图形上选择底平面,如图2-98所示。单击“确定”或单击中键返回“平面铣”对话框。在图形上将以虚线三角形显示底平面的位置。

图2-98 指定底面

5)刀轨设置:选择“切削模式”为“跟随部件”、“平面直径百分比”为70.0000,如图2-99所示。

图2-99 刀轨设置

6)切削层:单击切削层 按钮,进入“切削层”对话框,设置“每刀切削深度”的“公共”为0.5000,如图2-100所示。单击“确定”。

按钮,进入“切削层”对话框,设置“每刀切削深度”的“公共”为0.5000,如图2-100所示。单击“确定”。

图2-100 “切削层”对话框

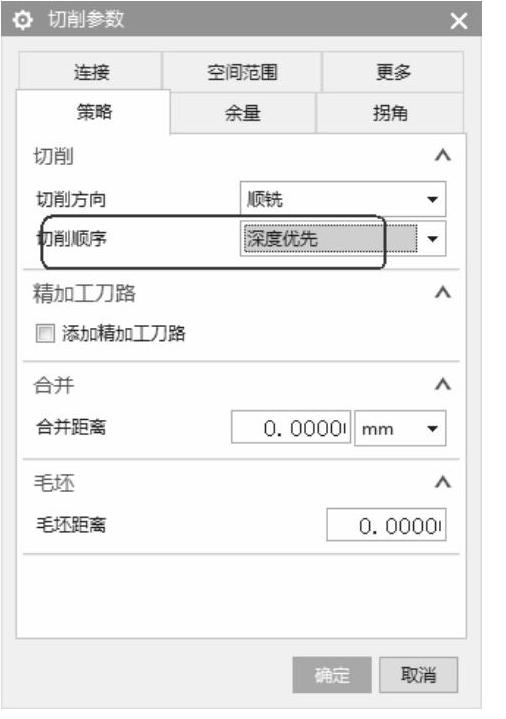

7)切削参数:单击切削参数 按钮,进入“切削参数”对话框,在“策略”选项卡设置参数,如图2-101所示。在“余量”选项卡设置参数,如图2-102所示。

按钮,进入“切削参数”对话框,在“策略”选项卡设置参数,如图2-101所示。在“余量”选项卡设置参数,如图2-102所示。

图2-101 “切削参数”的“策略”对话框

图2-102 “切削参数”的“余量”对话框

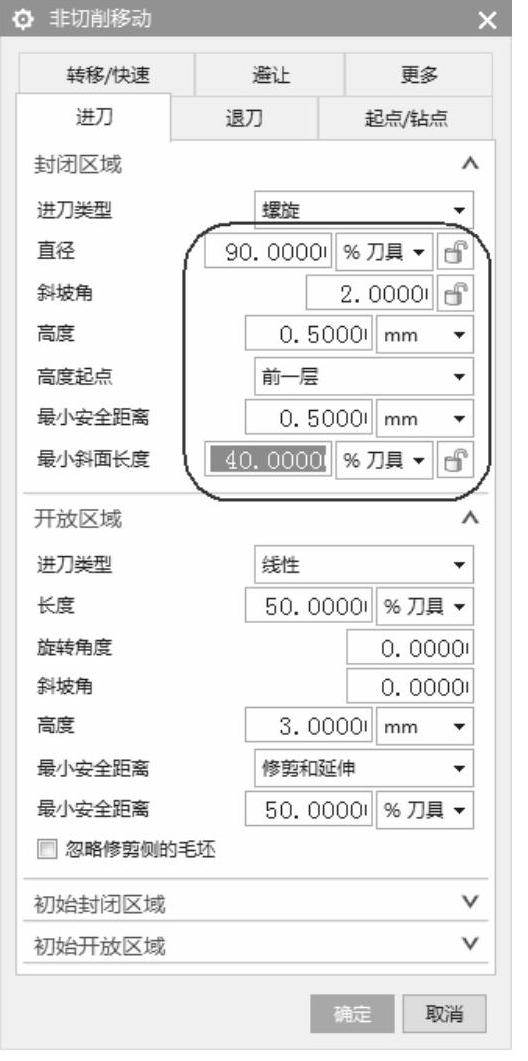

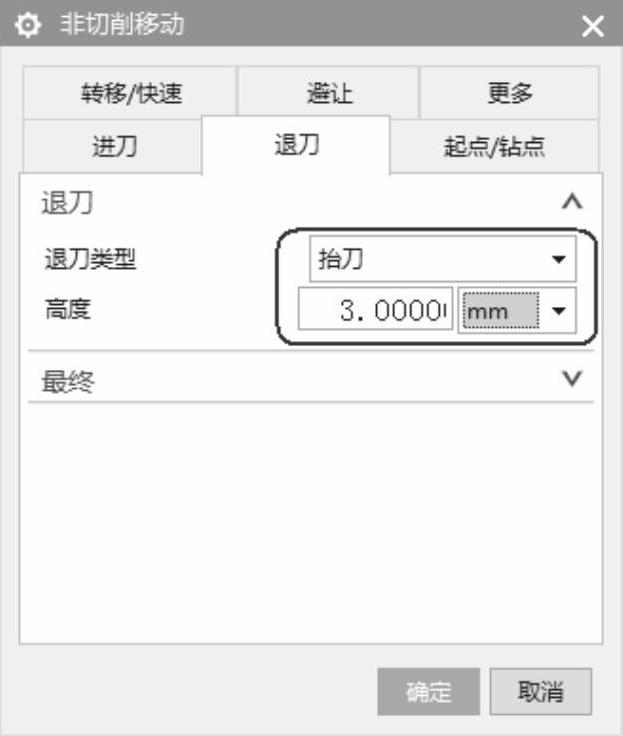

8)非切削移动:非切削移动就是控制进刀、退刀、移刀等参数设置。单击非切削移动 按钮,进入“非切削移动”对话框,如图2-103所示。

按钮,进入“非切削移动”对话框,如图2-103所示。

进刀:图形中封闭区域使用螺旋下刀,下刀稳定,进刀量由少至多,有效避免直踩下刀的不稳定和刀具损坏。斜坡角一般设置为1°~3°,高度值要大于Z轴方向余量,最小安全距离要保证比侧面余量大,最小斜面长度为40%,50%刀具(主要避免区域太小而造成不安全的进刀方式)。如图2-103所示。

退刀:开粗刀路一般设置抬刀,高度为3.0000mm,提高加工效,如图2-104所示。

图2-103 “非切削移动”的“进刀”对话框

图2-104 “非切削移动”的“退刀”对话框

转移/快速:设置“区域内”的“转移类型”为“前一平面”,主要控制在同一区域内的抬刀高度,前一平面3mm指的是抬刀在当前加工深度抬高3mm再移至下一个下刀点高度,如图2-105所示。

9)进给率和速度:单击进给率和速度 按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入1500.000,如图2-106所示。

按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入1500.000,如图2-106所示。

图2-105 “非切削移动”的“转移/快速”对话框

图2-106 “进给率和速度”对话框

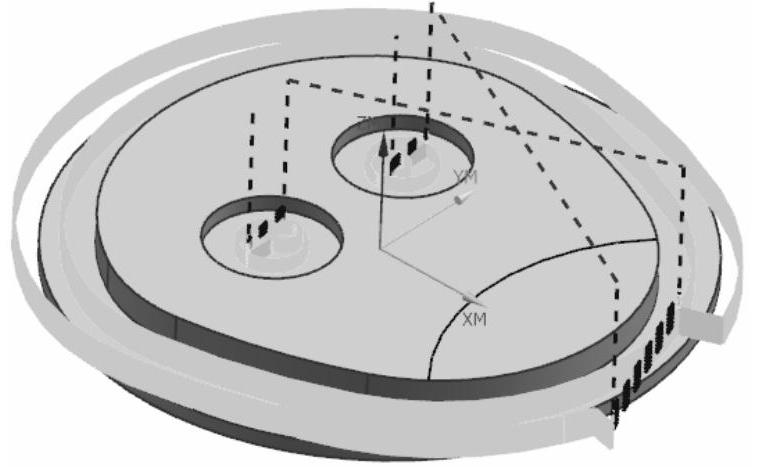

参数设置完成后,单击生成 按钮生成刀轨,如图2-107所示。

按钮生成刀轨,如图2-107所示。

STEP 08刀具路径仿真。选中需要仿真的刀具路径,在功能区单击“主页”→确认刀轨“ ”按钮,进入“刀轨可视化”对话框,选择3D动态仿真,仿真效果如图2-108所示。单击“文件”→“保存”→“另存为”,保存图档为HC-02A。

”按钮,进入“刀轨可视化”对话框,选择3D动态仿真,仿真效果如图2-108所示。单击“文件”→“保存”→“另存为”,保存图档为HC-02A。

图2-107 生成刀轨

图2-108 3D动态仿真

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。