深度轮廓加工是使用垂直刀轴的平面切削对指定层的壁进行轮廓加工,还可以清理各层之间缝隙中遗留的材料。深度轮廓加工通常用于陡峭侧壁的半精加工和精加工。

经过了型腔铣开粗和拐角粗加工后,预留量有0.4mm,使用D10刀采用深度轮廓加工进行整体半精加工。

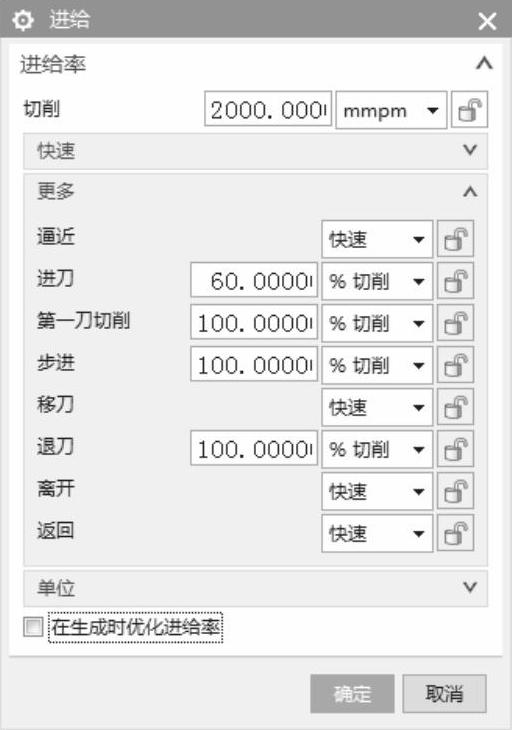

STEP 01加工方法参数设置。工序导航器切换到加工方法视图,双击“MILL SEMI_FINISH”,进入“铣削半精加工”对话框,设置“部件余量”为0.2000,如图2-60所示。单击进给 按钮,设置切削进给率为2000.000、“进刀”为60.0000%,如图2-61所示。单击“确定”完成设置。

按钮,设置切削进给率为2000.000、“进刀”为60.0000%,如图2-61所示。单击“确定”完成设置。

图2-60 半精加工参数设置

图2-61 进给率设置

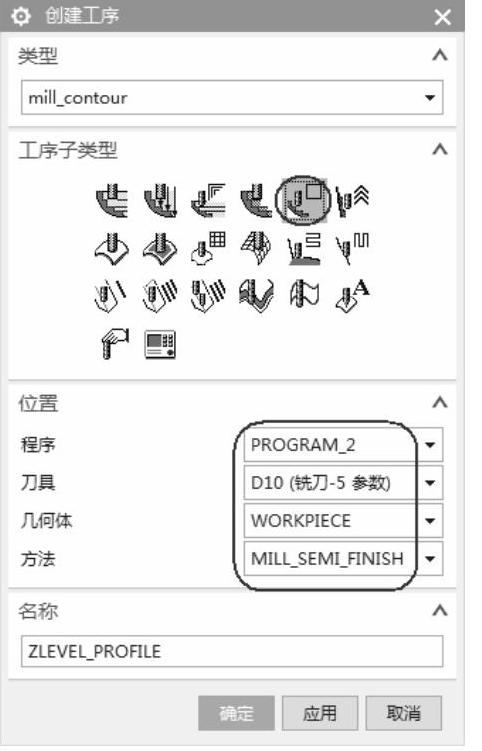

STEP 02创建工序——深度轮廓加工。在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,“工序子类型”选择深度轮廓加工

”按钮,进入“创建工序”对话框,“工序子类型”选择深度轮廓加工 ,“位置”项下面选择已创建的各项,如图2-62所示。单击“确定”,进入“深度轮廓加工”对话框并设置各参数。

,“位置”项下面选择已创建的各项,如图2-62所示。单击“确定”,进入“深度轮廓加工”对话框并设置各参数。

图2-62 创建工序

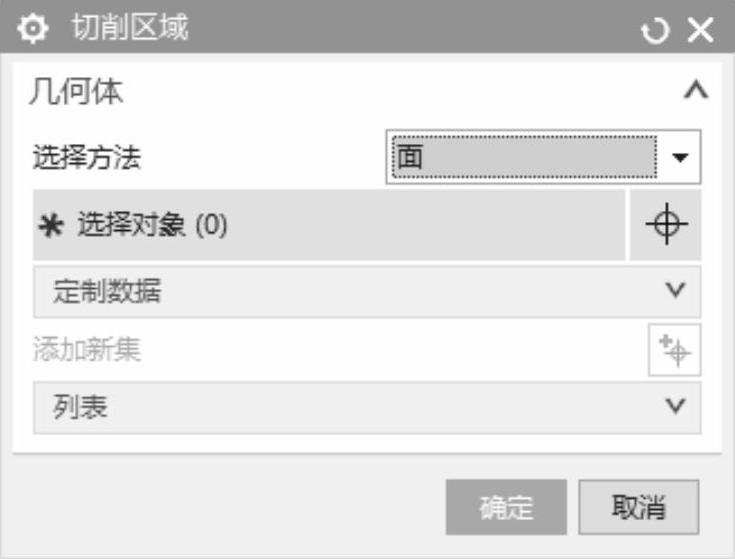

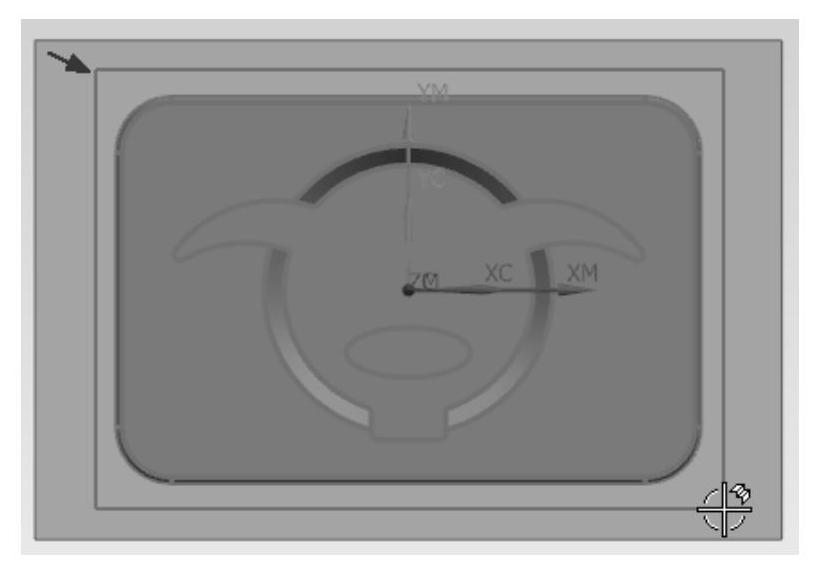

1)指定切削区域:单击指定切削区域 按钮,弹出“切削区域”对话框,如图2-63所示。然后在工作区调整图形视角,按F8键快速摆正视角,在左上角按住鼠标左键拉至右下角,松开鼠标左键,单击“确定”完成切削区域的选择,如图2-64所示。

按钮,弹出“切削区域”对话框,如图2-63所示。然后在工作区调整图形视角,按F8键快速摆正视角,在左上角按住鼠标左键拉至右下角,松开鼠标左键,单击“确定”完成切削区域的选择,如图2-64所示。

图2-63 “切削区域”对话框

图2-64 对角选择切削区域

2)刀轨设置:设置“公共每刀切削深度”为“恒定”、“最大距离”为0.3000mm,如图2-65所示。(https://www.xing528.com)

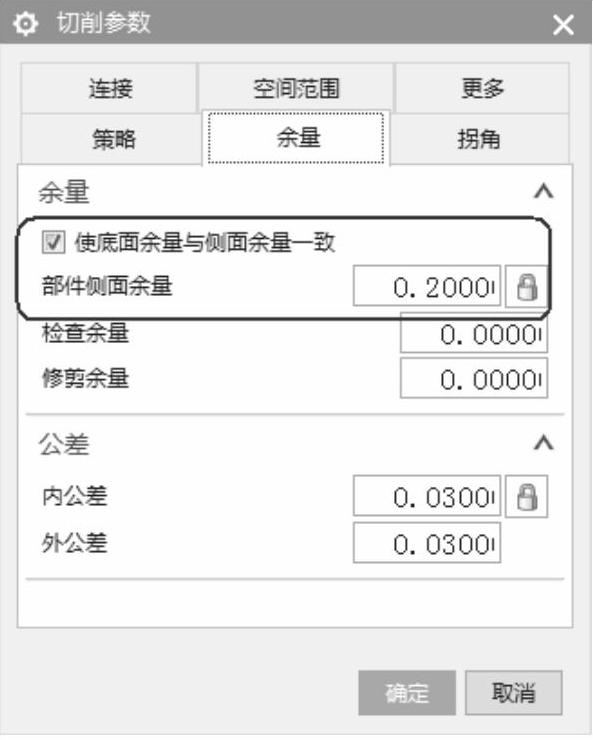

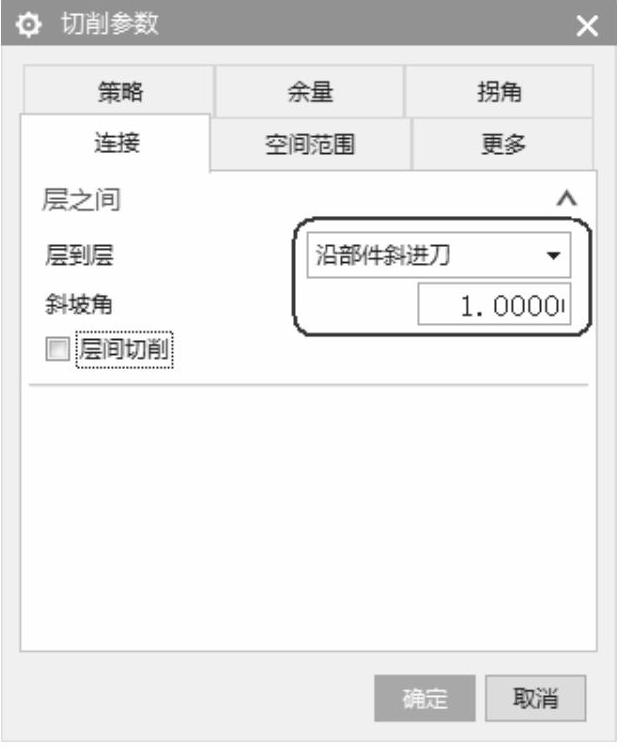

3)切削参数:单击切削参数 按钮,进入“切削参数”对话框,在“余量”选项卡设置参数,如图2-66所示。“连接”选项卡设置“层到层”为“沿部件斜进刀”、“斜坡角”为1.0000,这样可以减少进退刀或提刀,如图2-67所示

按钮,进入“切削参数”对话框,在“余量”选项卡设置参数,如图2-66所示。“连接”选项卡设置“层到层”为“沿部件斜进刀”、“斜坡角”为1.0000,这样可以减少进退刀或提刀,如图2-67所示

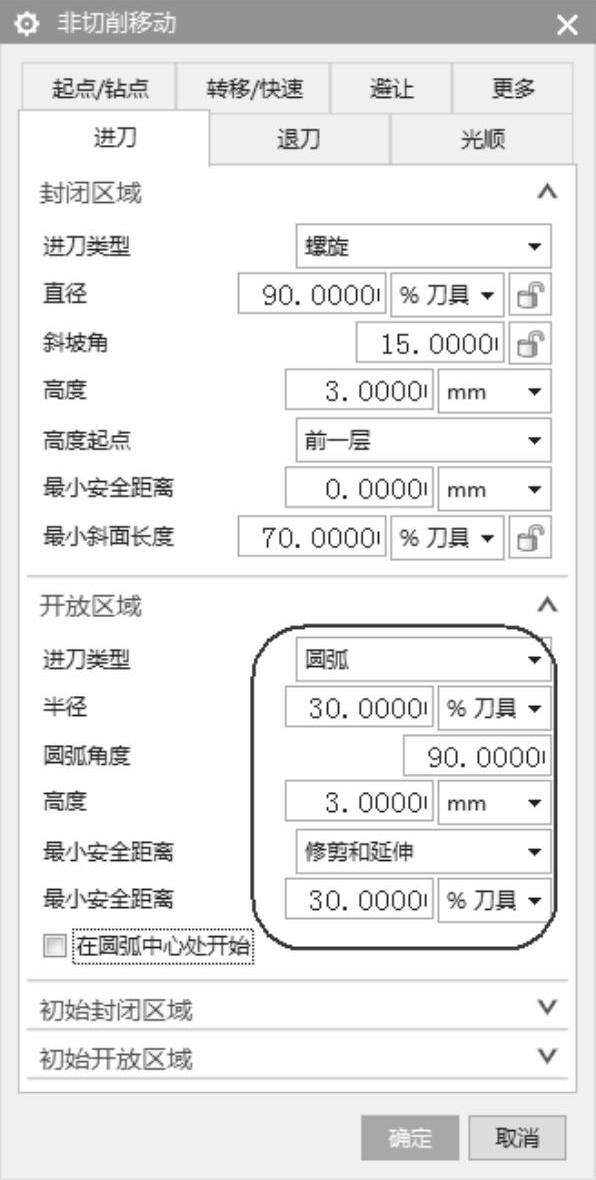

4)非切削移动:单击非切削移动 按钮,设置进刀参数,如图2-68所示,其他默认。

按钮,设置进刀参数,如图2-68所示,其他默认。

图2-65 刀轨设置

图2-66 “切削参数”的“余量”对话框

图2-67 “切削参数”的“连接”对话框

图2-68 “非切削移动”的“进刀”对话框

5)进给率和速度:单击进给率和速度 按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入2000。

按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入2000。

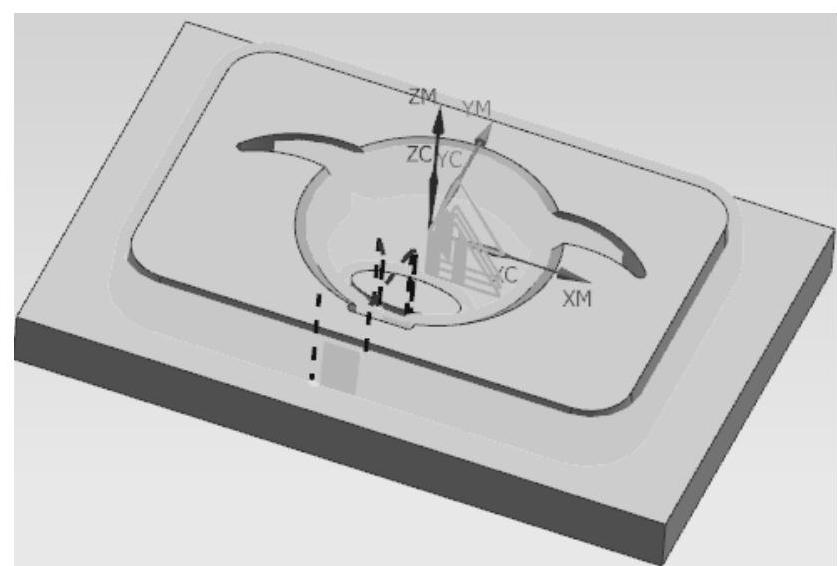

参数设置完成后,单击生成 按钮生成刀轨,如图2-69所示。

按钮生成刀轨,如图2-69所示。

图2-69 生成刀轨

STEP 03刀具路径仿真。选中需要仿真的刀具路径,在功能区单击“主页”→确认刀轨“ ”按钮,进入“刀轨可视化”对话框,选择3D动态仿真。单击“文件”→“保存”→“另存为”,保存图档为HC-01A。

”按钮,进入“刀轨可视化”对话框,选择3D动态仿真。单击“文件”→“保存”→“另存为”,保存图档为HC-01A。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。