剩余铣是自动以前面操作残余的部分材料作为毛坯的一种加工方法。适用于形状较为复杂,且凹角比较多的图形开粗后使用。它与拐角粗加工都属于二次粗加工的方法,开粗后进行下一步程序加工选择这两种方法的其中一种。在这用剩余铣方法来跟拐角粗加工做对比。

通过型腔铣开粗刀路仿真后分析,可以看到残料比较多,使用剩余铣进行二次粗加工。

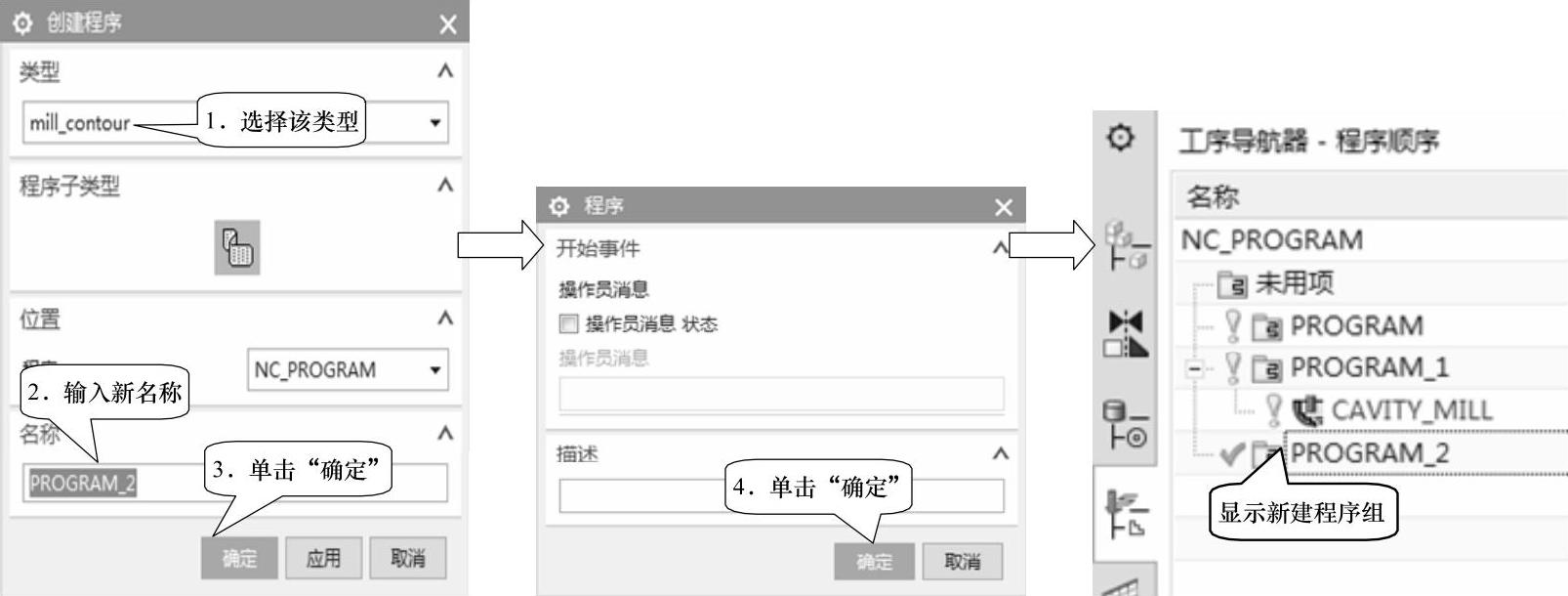

STEP 01创建程序组。在功能区单击“主页”→创建程序“ ”按钮,如图2-50所示操作。

”按钮,如图2-50所示操作。

图2-50 创建程序组

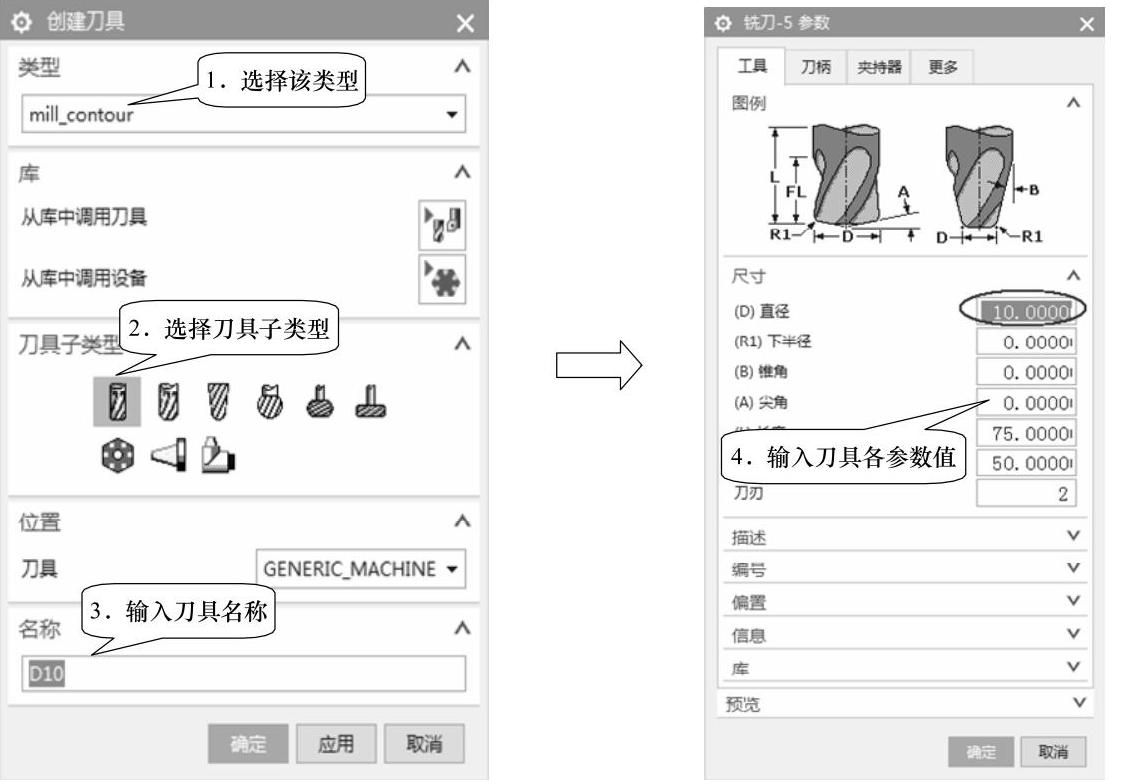

STEP 02创建刀具。二次粗加工选刀方法依据上一把刀半径以内并且接近半径值的刀具,上一步型腔铣开粗用D30R5刀具,在D30R5刀具半径以内的有D12、D10刀具,而D10是常用刀具,所以选择D10作为剩余铣加工刀具。

在功能区单击“主页”→创建刀具“ ”按钮,如图2-51所示操作。

”按钮,如图2-51所示操作。

图2-51 创建刀具

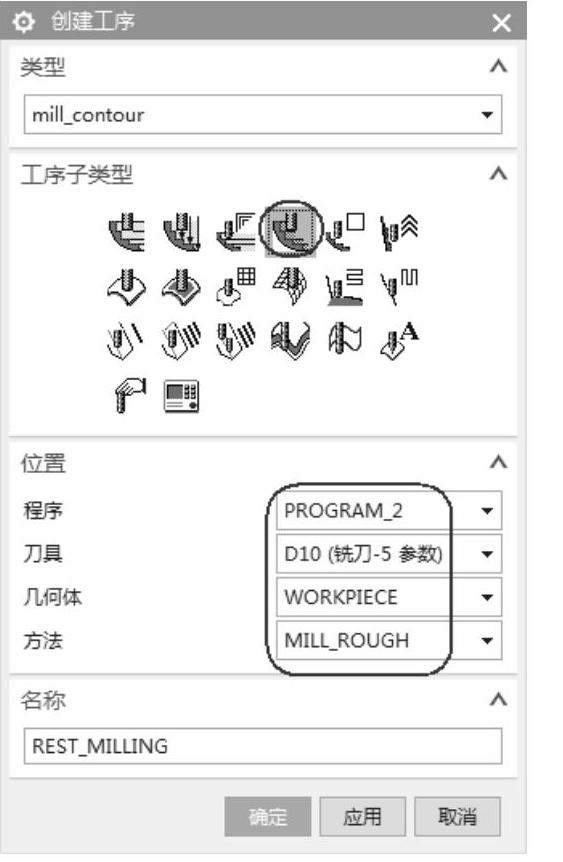

STEP 03创建工序——剩余铣。“工序子类型”选择角粗加工 ,“位置”项下面选择前面创建的各项,如图2-52所示。单击“确定”,进入“剩余铣”对话框并设置各参数。

,“位置”项下面选择前面创建的各项,如图2-52所示。单击“确定”,进入“剩余铣”对话框并设置各参数。

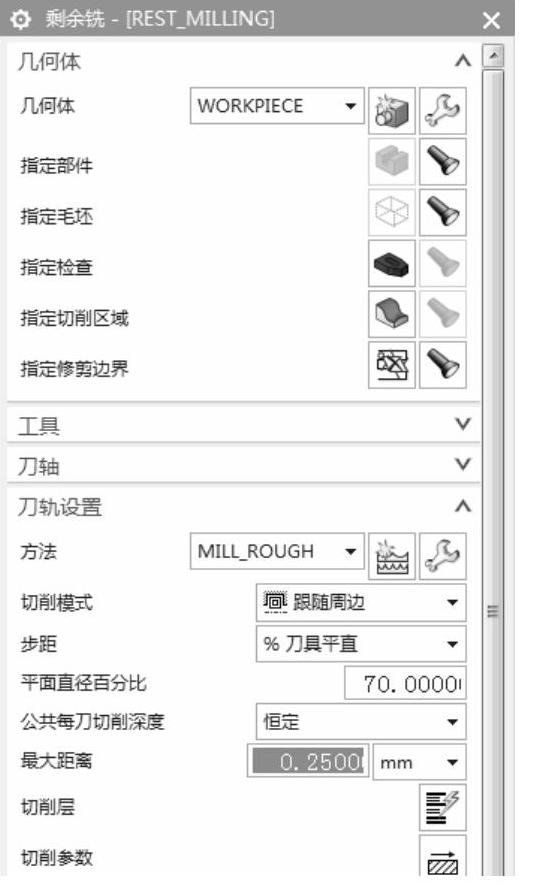

1)指定修剪边界,参考型腔铣中的指定修剪边界。

2)刀轨设置:选择“切削模式”为“跟随周边”、“平面直径百分比”为70.0000%、最大距离为0.2500mm,如图2-53所示。

图2-52 “创建工序”对话框

图2-53 刀轨设置

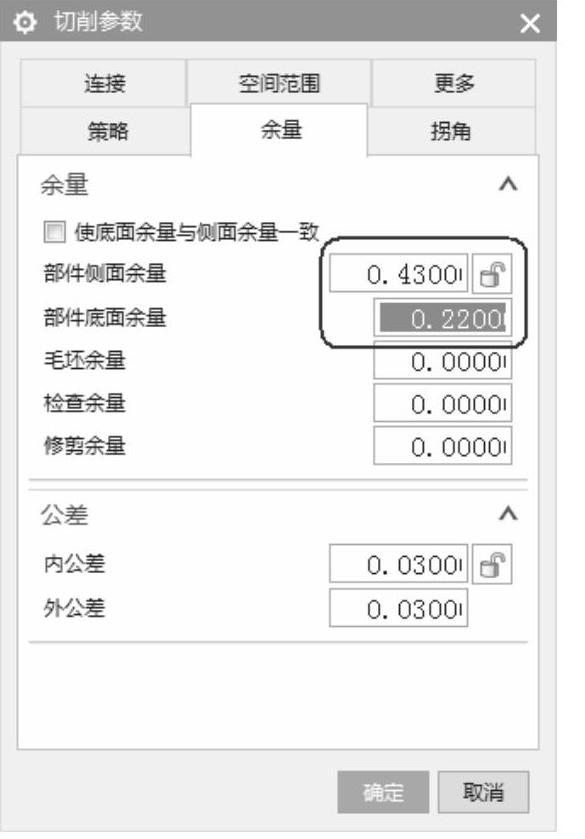

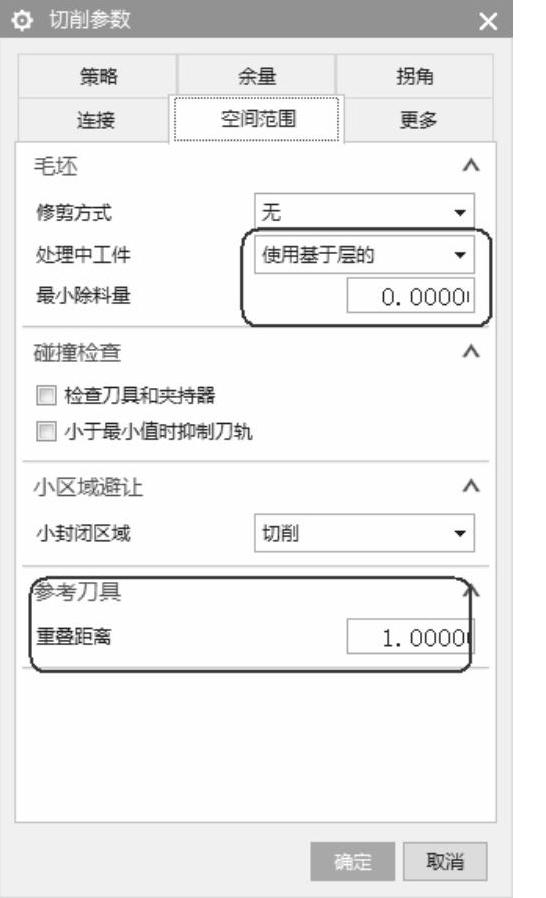

3)切削参数:单击切削参数 按钮,进入“切削参数”对话框,在“策略”选项卡设置“刀路方向”为“向内”,并且设置“壁清理”为“自动”。深度优先能减少区域间的提刀和移刀。在“余量”选项卡设置参数,如图2-54所示。剩余铣加工的余量设置要比粗加工大。空间范围:当使用剩余铣方法的时候,切削参数中的空间范围处理中的工件默认了“使用基于层的”,“重叠距离”设为1,如图2-55所示。

按钮,进入“切削参数”对话框,在“策略”选项卡设置“刀路方向”为“向内”,并且设置“壁清理”为“自动”。深度优先能减少区域间的提刀和移刀。在“余量”选项卡设置参数,如图2-54所示。剩余铣加工的余量设置要比粗加工大。空间范围:当使用剩余铣方法的时候,切削参数中的空间范围处理中的工件默认了“使用基于层的”,“重叠距离”设为1,如图2-55所示。

(https://www.xing528.com)

(https://www.xing528.com)

图2-54 “切削参数”的“余量”对话框

图2-55 “切削参数”的“空间范围”对话框

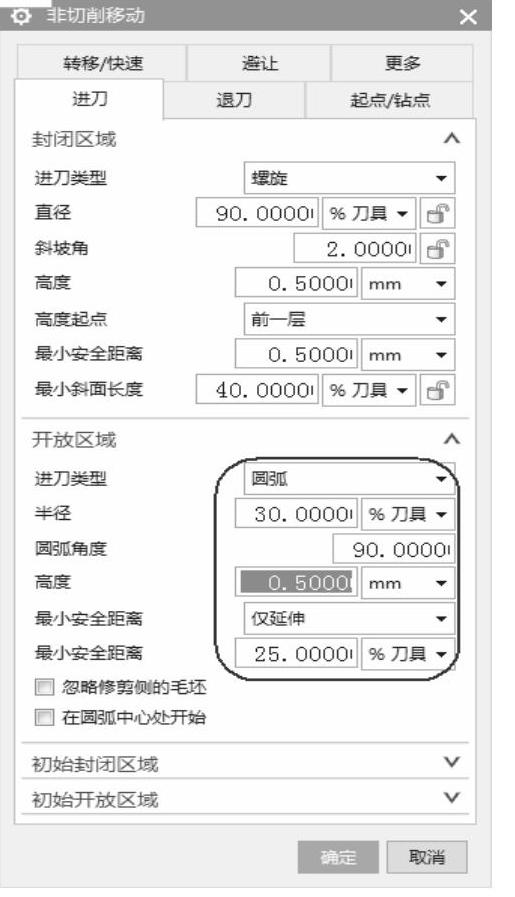

4)非切削移动:单击非切削移动 按钮,进入“非切削移动”对话框。进刀:粗加工后产生的残料属于开放区域残料,系统自动使用开放区域的进刀参数,如图2-56所示。

按钮,进入“非切削移动”对话框。进刀:粗加工后产生的残料属于开放区域残料,系统自动使用开放区域的进刀参数,如图2-56所示。

退刀:设置与进刀相同。

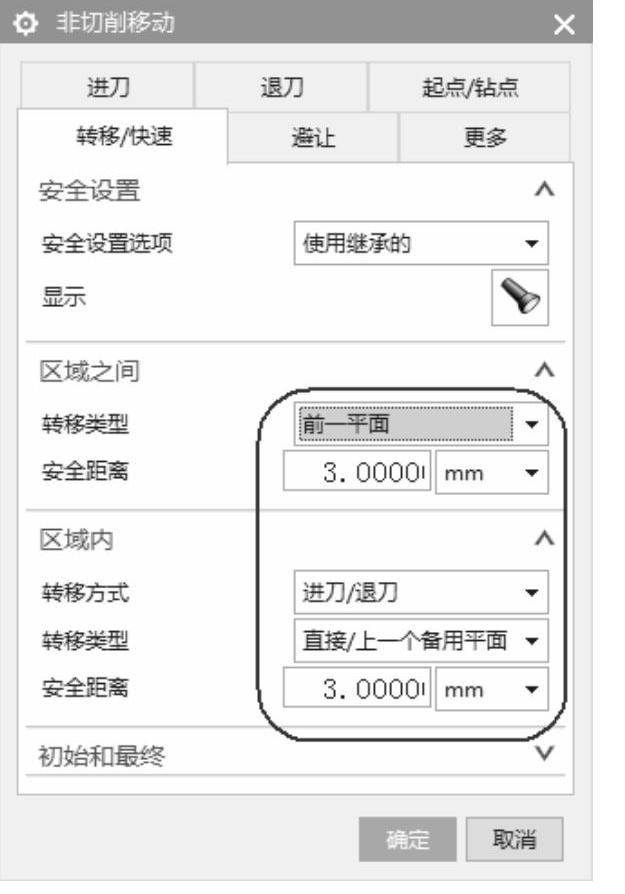

转移/快速:设置区域内的“转移类型”为“直接/上一个备用平面”,这样在区域内退刀就会按照进刀项里的0.5mm高度来退刀;“区域之间”则设置“前一平面”,如图2-57所示。

图2-56 “非切削移动”的“进刀”对话框

图2-57 “非切削移动”的“转移快速”对话框

5)进给率和速度:单击进给率和速度 按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在主轴速度输入2000。

按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在主轴速度输入2000。

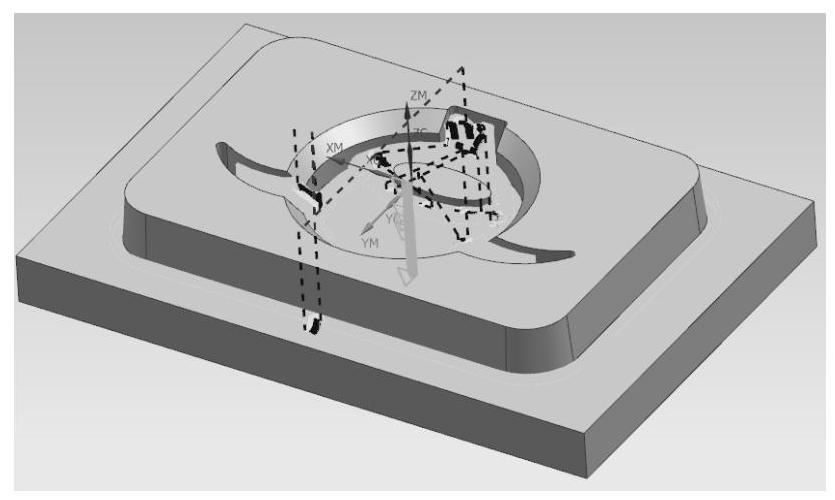

参数设置完成后,单击生成 按钮生成刀轨,如图2-58所示。

按钮生成刀轨,如图2-58所示。

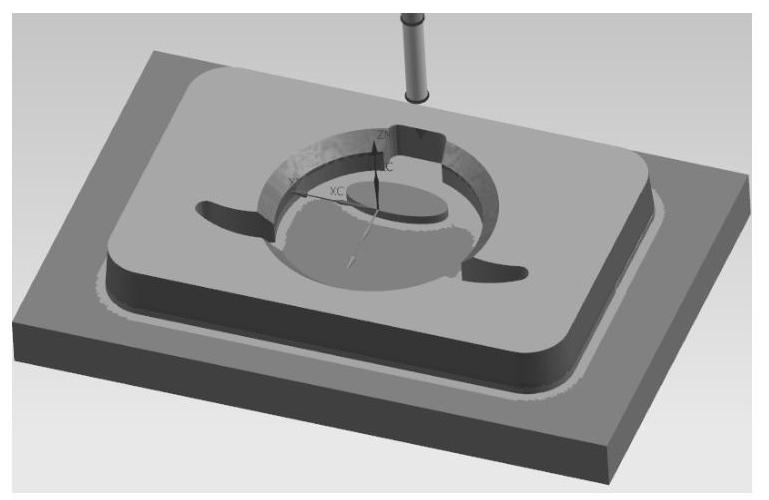

STEP 04刀具路径仿真。选中需要仿真的刀具路径,在功能区单击“主页”→确认刀轨“ ”按钮,进入“刀轨可视化”对话框,选择3D动态仿真,仿真效果如图2-59所示。加工效果跟拐角粗加工类似。

”按钮,进入“刀轨可视化”对话框,选择3D动态仿真,仿真效果如图2-59所示。加工效果跟拐角粗加工类似。

图2-58 生成刀轨

图2-59 3D动态仿真

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。