拐角粗加工是以前面开粗中使用的刀具作为参考刀具来计算刀路,适用于形状较为复杂,且凹角比较多的图形开粗后使用。

通过型腔铣开粗刀路仿真后分析,可以看到残料比较多,如图2-39所示。而UG NX 12.0清残料的方法有两种:拐角粗加工和剩余铣。也就是我们经常说的二次粗加工。

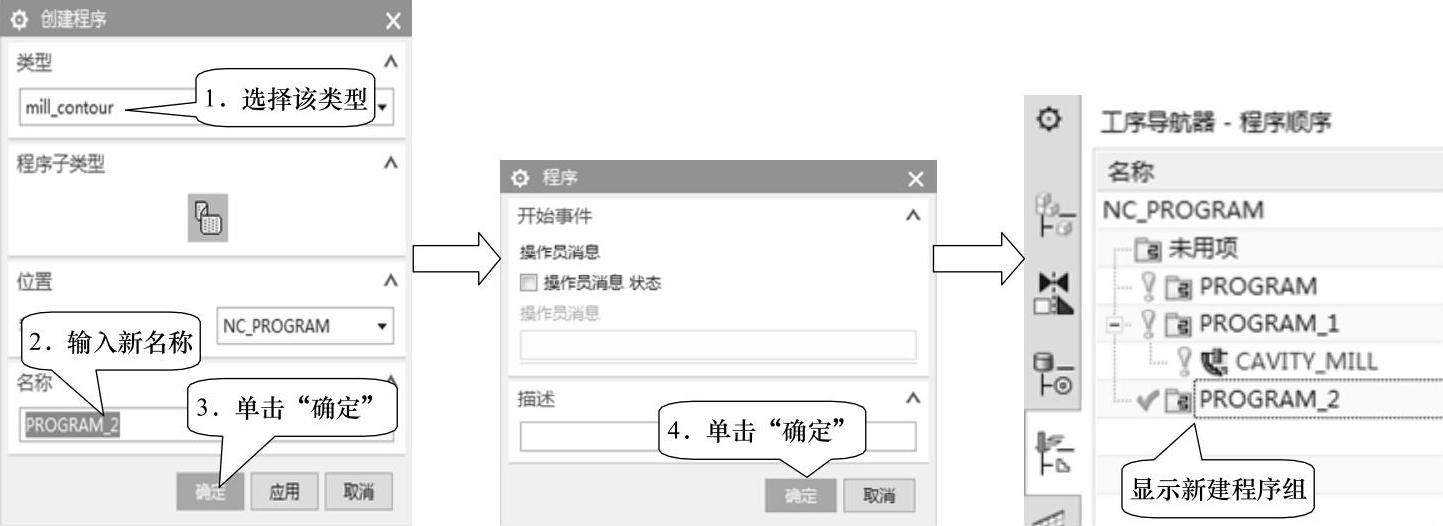

STEP 01创建程序组。在功能区单击“主页”→创建程序“ ”按钮,如图2-40所示操作。

”按钮,如图2-40所示操作。

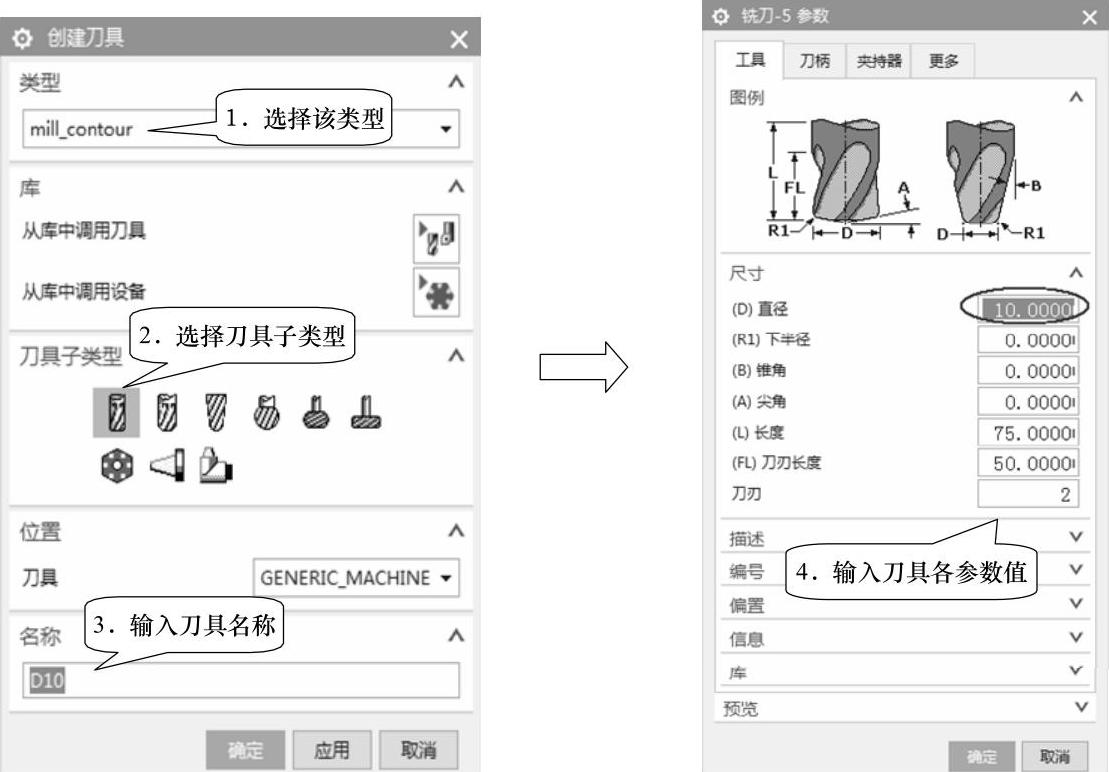

STEP 02创建刀具。二次粗加工选刀方法依据上一把刀半径以内并且接近半径值的刀具,上一步型腔铣开粗是用D30R5刀具,在D30R5刀具半径以内的有D12、D10刀具,而D10是常用刀具,所以选择D10作为拐角粗加工的刀具。

在功能区单击“主页”→创建刀具“ ”按钮,如图2-41所示操作。

”按钮,如图2-41所示操作。

图2-40 创建程序组

图2-41 创建刀具

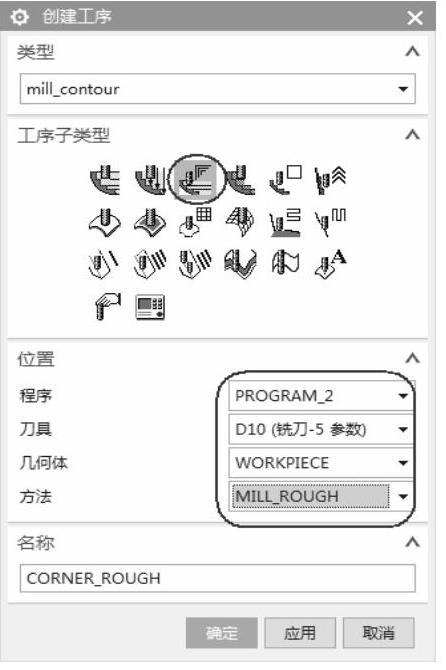

STEP 03创建工序——拐角粗加工。在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,“工序子类型”选择拐角粗加工

”按钮,进入“创建工序”对话框,“工序子类型”选择拐角粗加工 ,“位置”项下面选择前面创建的各项,如图2-42所示。单击“确定”,进入拐角粗加工对话框并设置各参数。

,“位置”项下面选择前面创建的各项,如图2-42所示。单击“确定”,进入拐角粗加工对话框并设置各参数。

1)指定修剪边界,参考型腔铣中的指定修剪边界。

2)设置参考刀具:选择开粗刀具D30R5作为拐角粗加工的参考刀具。

3)刀轨设置:选择“切削模式”为“跟随周边”,“平面直径百分比”为70.0000%,最大距离为0.25mm,如图2-43所示。

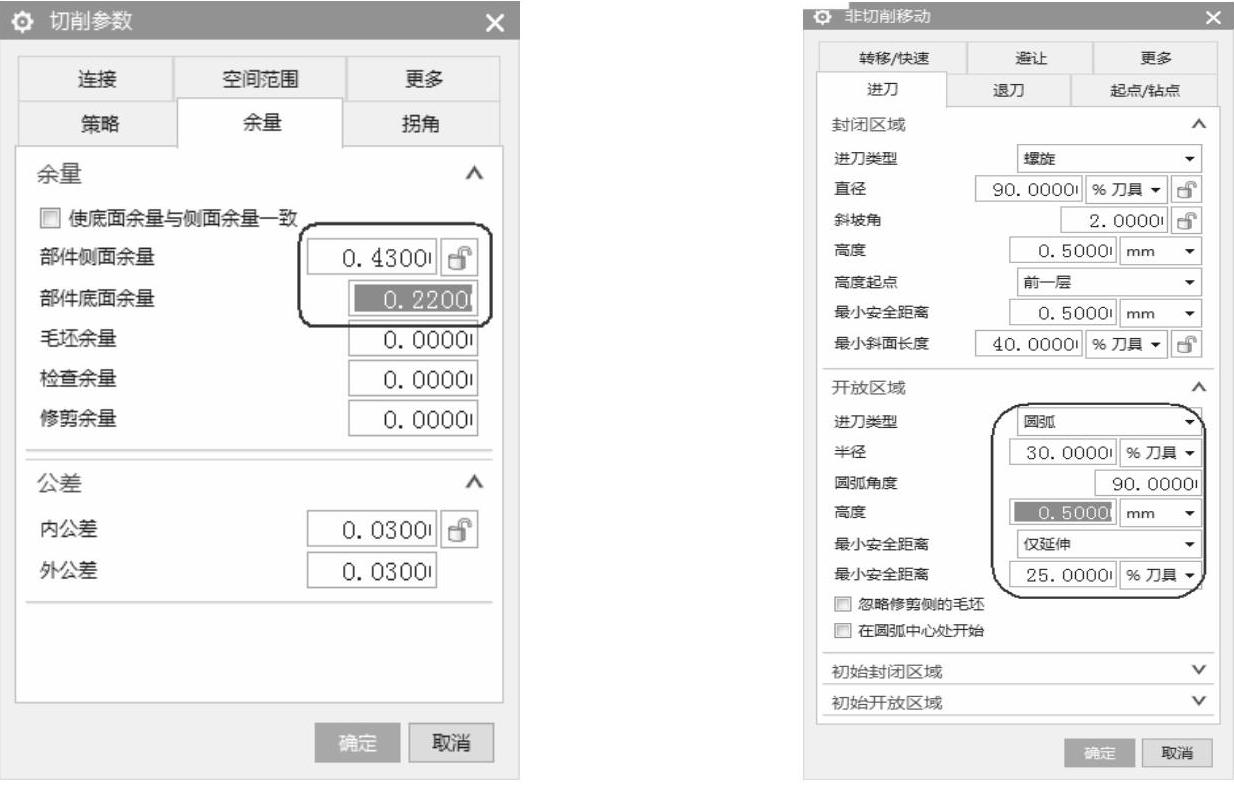

4)切削参数:单击切削参数 按钮,进入“切削参数”对话框,在“策略”选项卡设置“刀路方向”为“向内”,并且设置“壁清理”为“自动”。深度优先能减少区域间的提刀和移刀。在“余量”选项卡设置参数如图2-44所示。拐角粗加工的余量设置要比粗加工大。

按钮,进入“切削参数”对话框,在“策略”选项卡设置“刀路方向”为“向内”,并且设置“壁清理”为“自动”。深度优先能减少区域间的提刀和移刀。在“余量”选项卡设置参数如图2-44所示。拐角粗加工的余量设置要比粗加工大。

图2-42 创建工序

图2-43 刀轨设置(https://www.xing528.com)

5)非切削移动:单击非切削移动 按钮,进入“非切削移动”对话框。

按钮,进入“非切削移动”对话框。

进刀:粗加工后产生的残料属于开放区域残料,系统自动使用开放区域的进刀参数,如图2-45所示。

图2-44 “切削参数”的“余量”对话框图2-45“非切削移动”的“进刀”对话框

退刀:设置与进刀相同。

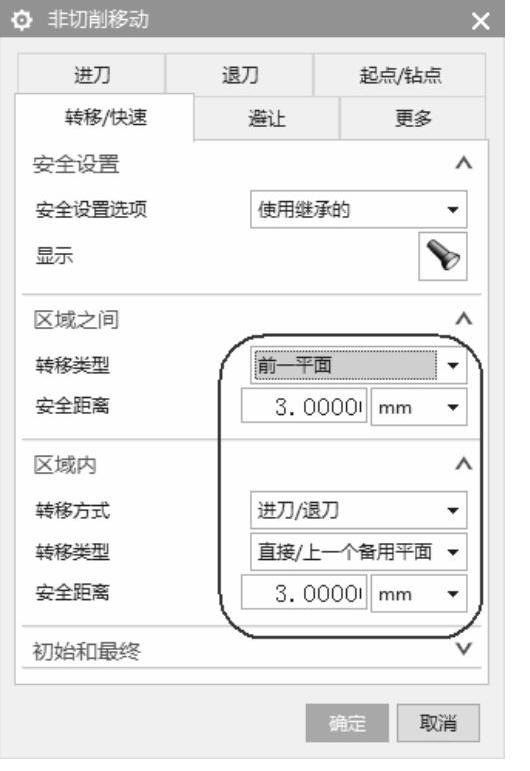

转移/快速:设置“区域内”的“转移类型”为“直接/上一个备用平面”,这样在区域内退刀就会按照进刀项里的0.5mm高度来退刀;“区域之间”则设置“前一平面”,如图2-46所示。

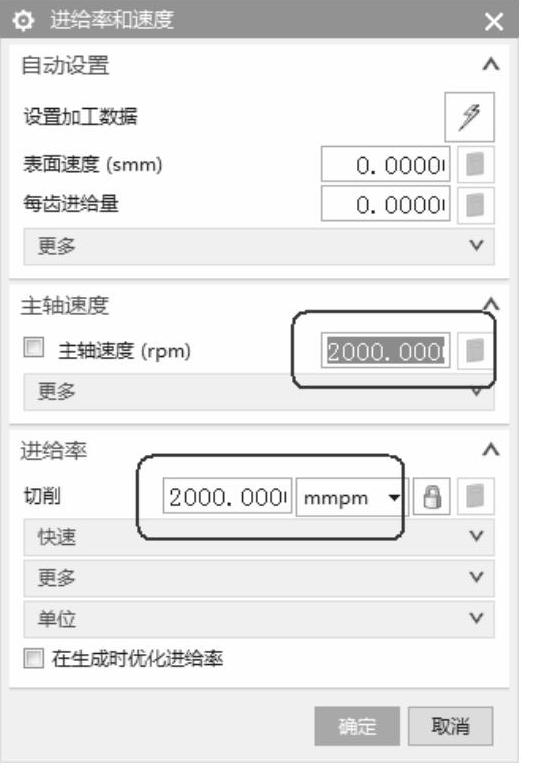

6)进给率和速度:单击进给率和速度 按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入“2000.000”,如图2-47所示。

按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入“2000.000”,如图2-47所示。

图2-46 “非切削移动”的“转移快速”对话框

图2-47 “进给率和速度”对话框

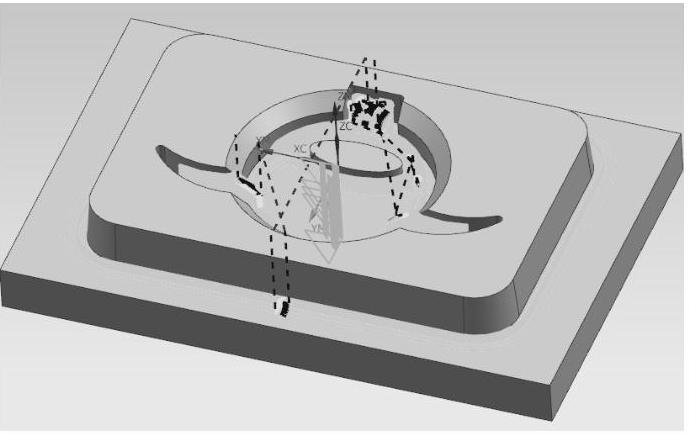

参数设置完成后,单击生成 按钮生成刀轨,如图2-48所示。

按钮生成刀轨,如图2-48所示。

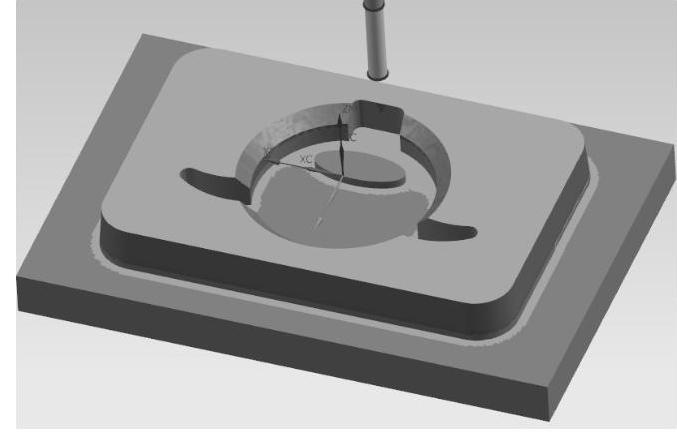

STEP 04刀具路径仿真。选中需要仿真的刀具路径,在功能区“主页”中单击确认刀轨“ ”按钮,进入“刀轨可视化”对话框,选择3D动态仿真,仿真效果如图2-49所示。

”按钮,进入“刀轨可视化”对话框,选择3D动态仿真,仿真效果如图2-49所示。

图2-48 生成刀轨

图2-49 3D动态仿真

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。