定心钻定位加工主要用来定位,可以钻出精度较高的孔。定位使用中心钻或球刀,主要用于引正钻嘴。

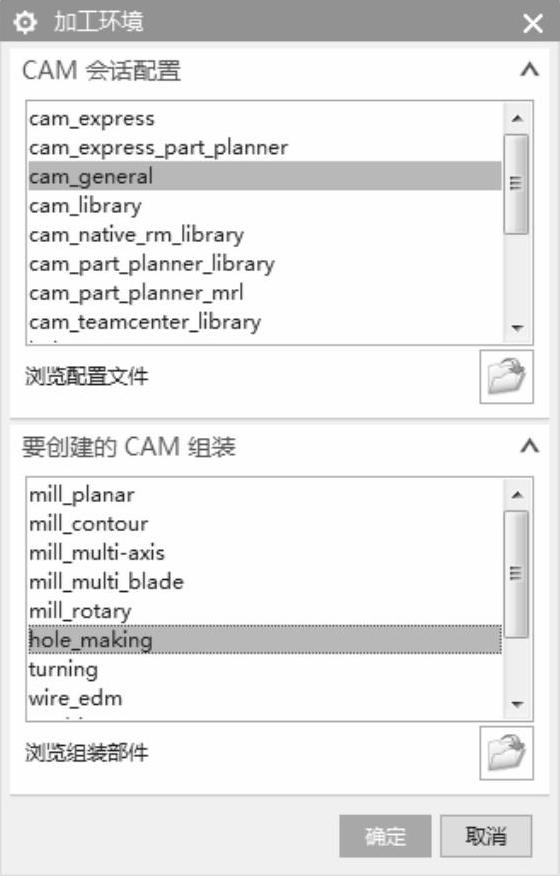

STEP 01进入加工模块。在功能区单击“应用模块”→加工“ ”按钮或按快捷键CTRL+ALT+M,进入加工模块,系统弹出“加工环境”对话框,如图3-2所示。选择“CAM会话配置”和“要创建的CAM组装”后单击“确定”按钮启用加工配置。

”按钮或按快捷键CTRL+ALT+M,进入加工模块,系统弹出“加工环境”对话框,如图3-2所示。选择“CAM会话配置”和“要创建的CAM组装”后单击“确定”按钮启用加工配置。

图3-2 加工环境设置

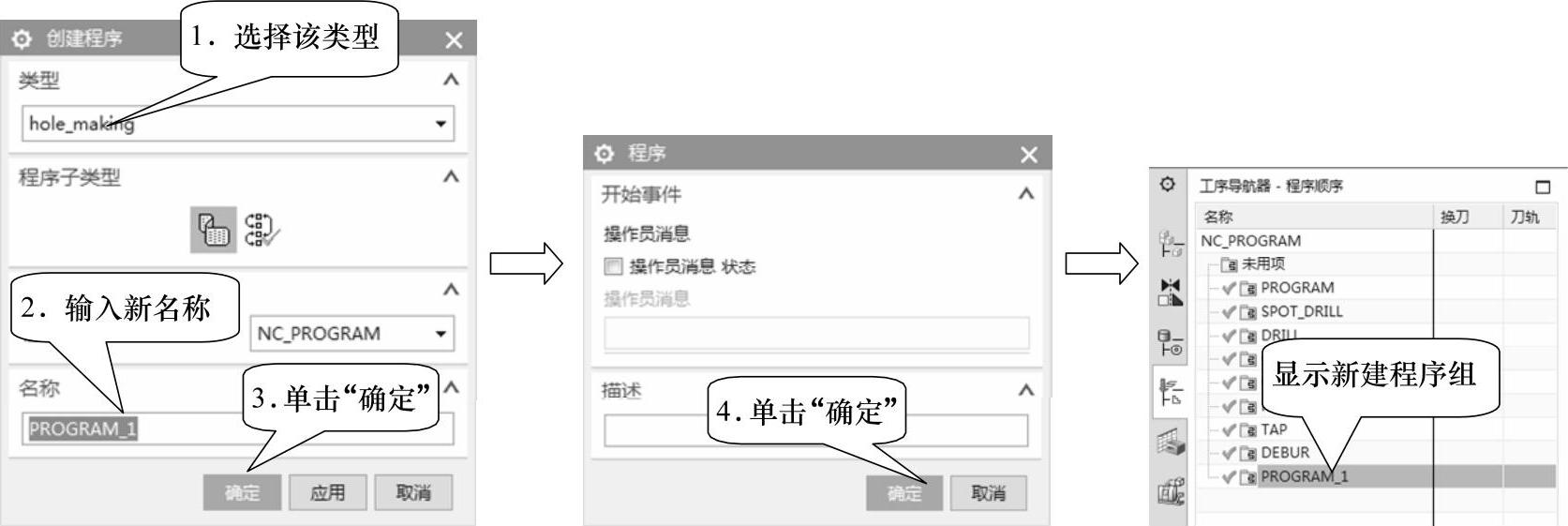

STEP 02创建程序组。在功能区单击“主页”→创建程序“ ”按钮,如图3-3所示操作。

”按钮,如图3-3所示操作。

图3-3 创建程序组

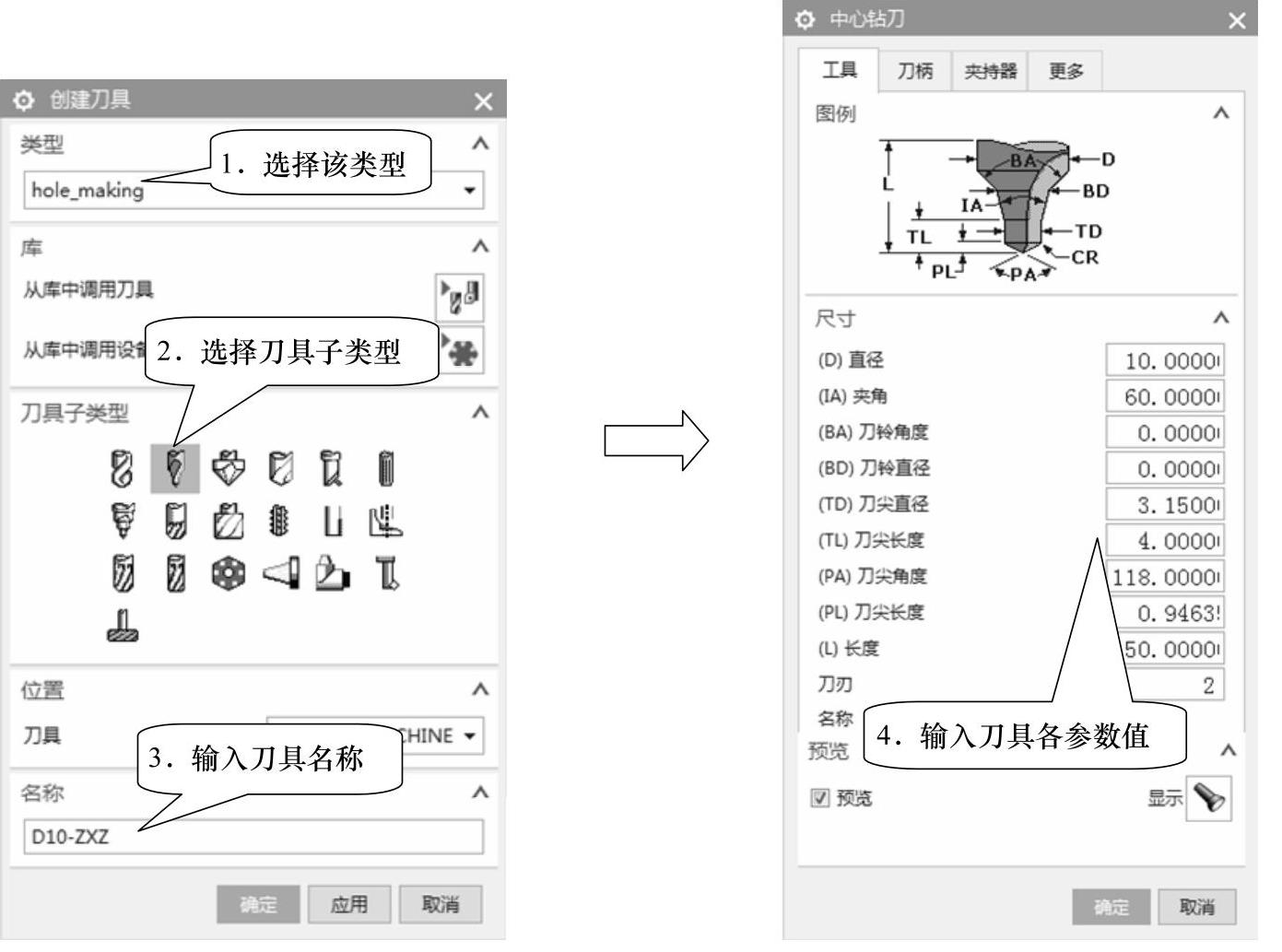

STEP 03创建刀具。通过对图形分析,孔直径是D12,定位使用D10中心钻或D10R5以内的球刀。

在功能区单击“主页”→创建刀具“ ”按钮,如图3-4所示操作。

”按钮,如图3-4所示操作。

图3-4 创建刀具

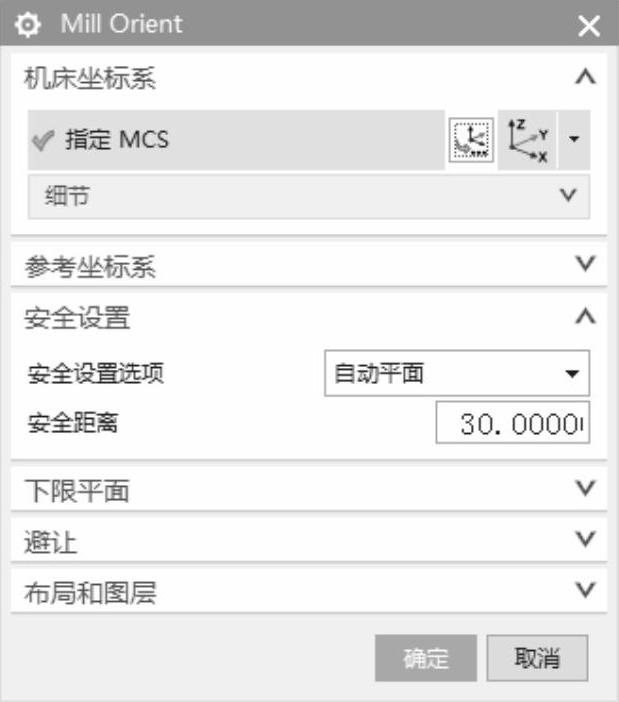

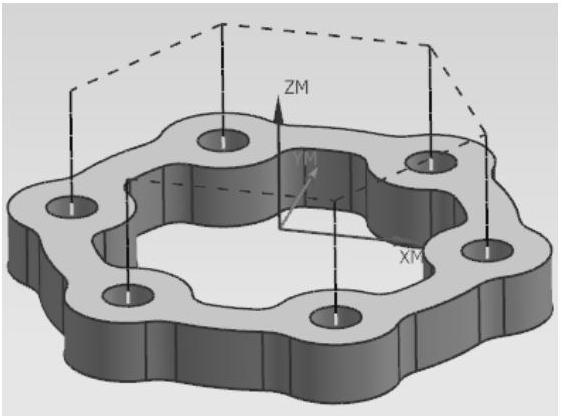

STEP 04设置加工坐标系和几何体。进入加工模块后,在几何视图中有一个默认的坐标系和几何体,如图3-5所示。双击“MCS_MILL”,进入“Mill Orient”对话框,安全距离设置30。如图3-6所示,单击“确定”完成设置。

图3-5 “工序导航器-几何”对话框

图3-6 “Mill Orient”对话框

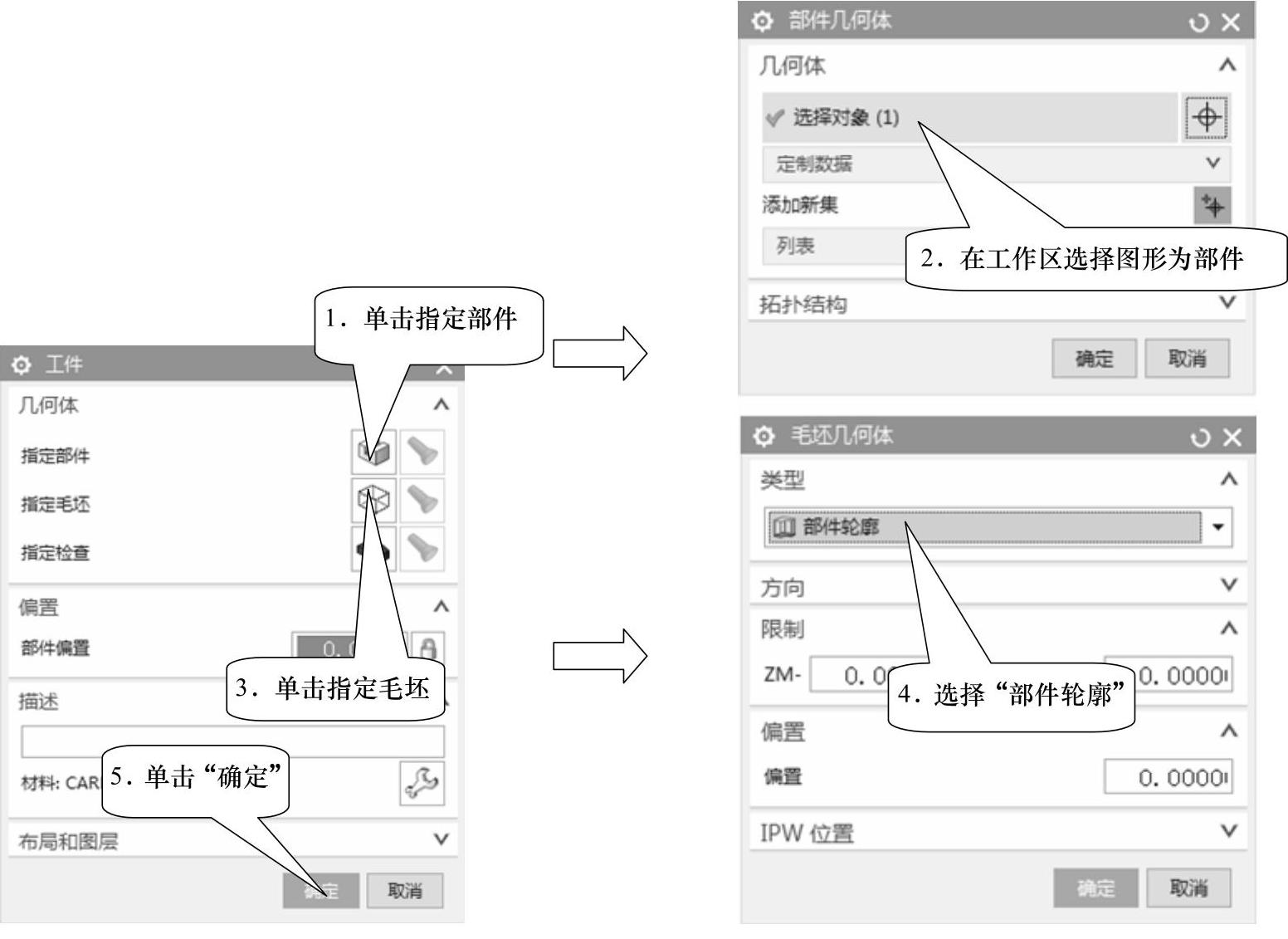

双击“WORKPIECE”,进入铣削几何体对话框,如图3-7所示设置部件和毛坯。

图3-7 设置部件和毛坯

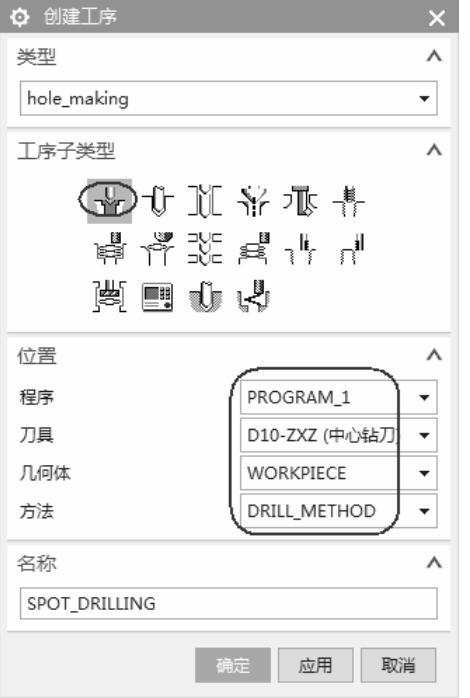

STEP 05创建工序——定心钻。在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,选择“工序子类型”的定心钻

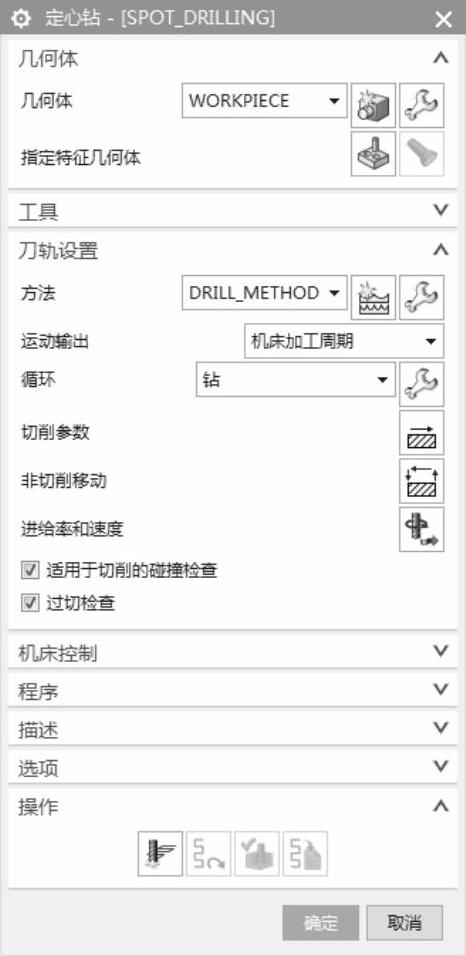

”按钮,进入“创建工序”对话框,选择“工序子类型”的定心钻 ,“位置”项下面选择已创建的各项,如图3-8所示。单击“确定”,进入“定心钻”对话框并设置各参数,如图3-9所示。

,“位置”项下面选择已创建的各项,如图3-8所示。单击“确定”,进入“定心钻”对话框并设置各参数,如图3-9所示。

(https://www.xing528.com)

(https://www.xing528.com)

图3-8 “创建工序”对话框

图3-9 “定心钻”对话框

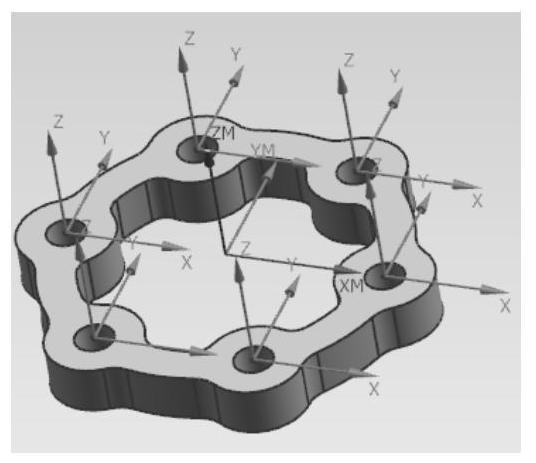

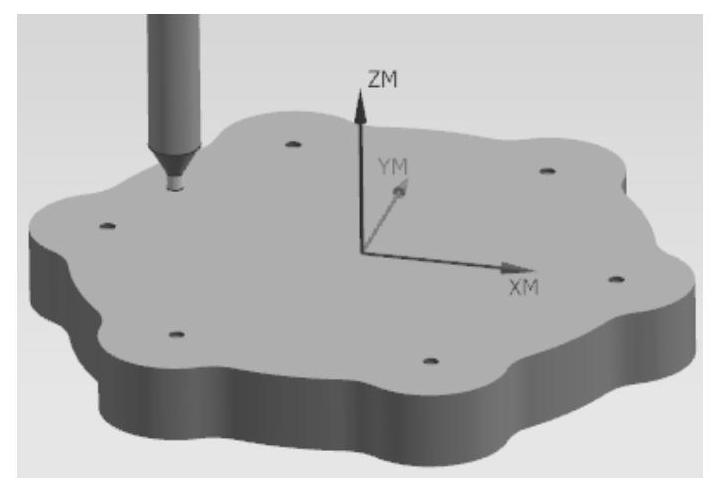

STEP 06指定特征几何体。在“定心钻”对话框单击指定特征几何体 按钮,弹出“特征几何体”对话框。在工作区选择图形中要定位的孔或圆弧,如图3-10所示。在“特征几何体”对话框中设置“深度”为2.0000,如图3-11所示。单击“确定”,返回“定心钻”对话框。

按钮,弹出“特征几何体”对话框。在工作区选择图形中要定位的孔或圆弧,如图3-10所示。在“特征几何体”对话框中设置“深度”为2.0000,如图3-11所示。单击“确定”,返回“定心钻”对话框。

图3-10 选择孔或圆弧

图3-11 “特征几何体”对话框

STEP 07切削参数。单击切削参数 按钮,进入“切削参数”对话框,在“策略”选项卡设置参数,如图3-12所示。

按钮,进入“切削参数”对话框,在“策略”选项卡设置参数,如图3-12所示。

图3-12 “切削参数”的“策略”对话框

STEP 08进给率和速度。单击进给率和速度 按钮,进入“进给率和速度”对话框,“主轴速度”输入2000.000,“切削”下的“进给率”输入100.0000,如图3-13所示。

按钮,进入“进给率和速度”对话框,“主轴速度”输入2000.000,“切削”下的“进给率”输入100.0000,如图3-13所示。

参数设置完成后,单击生成 按钮生成刀轨,如图3-14所示。

按钮生成刀轨,如图3-14所示。

图3-13 “进给率和速度”对话框

图3-14 生成刀轨

STEP 09刀具路径仿真。选中需要仿真的刀具路径,在功能区单击“主页”→确认刀轨“ ”按钮,进入“刀轨可视化”对话框,选择“3D动态仿真”,仿真效果如图3-15所示。

”按钮,进入“刀轨可视化”对话框,选择“3D动态仿真”,仿真效果如图3-15所示。

图3-15 3D动态仿真

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。