使用“轮廓”切削模式来生成单刀路和沿部件边界描绘轮廓的多层平面刀路。平面轮廓铣是线加工方法,可以设置混合铣,减少提刀和移刀。

STEP 01打开图档。在UG NX 12.0主界面单击“菜单”→“文件”→“打开”,打开上一例题保存好的HC-02A文件。

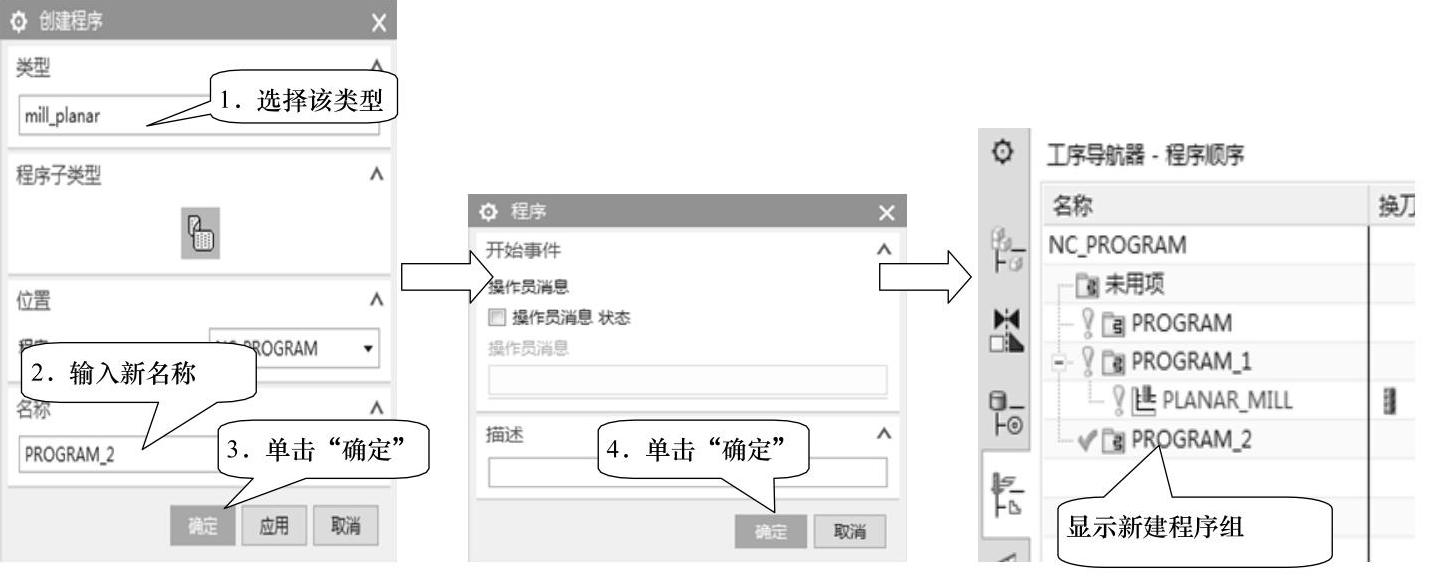

STEP 02创建程序组。在功能区单击“主页”→创建程序“ ”按钮,如图2-109所示操作。

”按钮,如图2-109所示操作。

图2-109 创建程序组

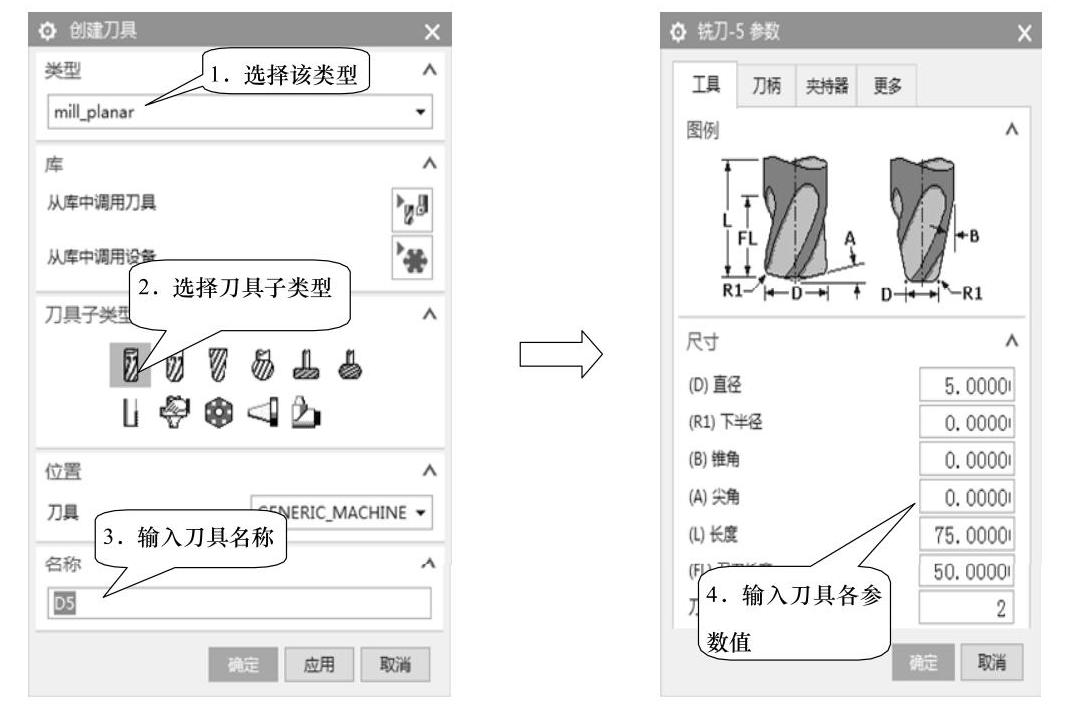

STEP 03创建刀具。单线加工,选择D5刀具对中线条加工。

在功能区单击“主页”→创建刀具“ ”按钮,如图2-110所示操作。

”按钮,如图2-110所示操作。

图2-110 创建刀具

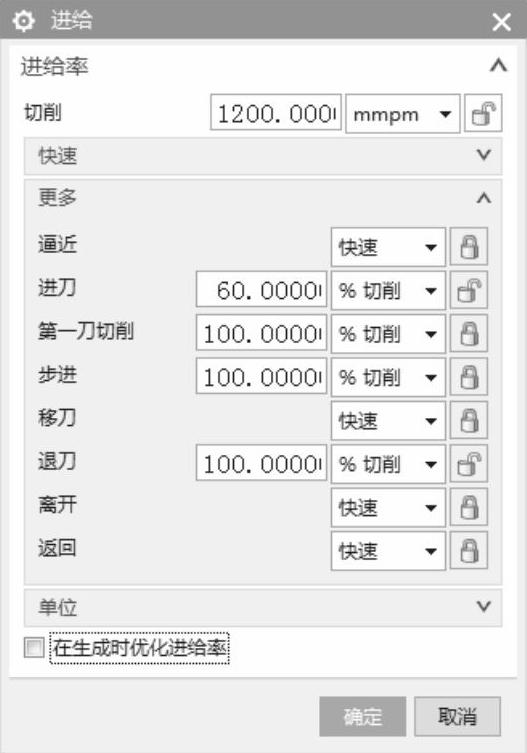

STEP 04加工方法参数设置。双击“MILL_FINISH”进入精加工参数设置界面,设置“部件余量”为0.000mm、公差为0.0100,如图2-111所示。在精加工参数界面中单击进给 按钮,设置进给率为1200.000,“进刀”为60.0000%切削,如图2-112所示。单击“确定”完成设置。

按钮,设置进给率为1200.000,“进刀”为60.0000%切削,如图2-112所示。单击“确定”完成设置。

图2-111 粗加工参数

图2-112 进给率设置

STEP 05创建工序。在功能区单击“主页”→创建工序“ ”按钮,进入“创建工序”对话框,选择“工序子类型”中的平面轮廓铣

”按钮,进入“创建工序”对话框,选择“工序子类型”中的平面轮廓铣 ,“位置”项下面选择前面创建的各项,如图2-113所示。单击“确定”,进入“平面铣”对话框并设置各参数,如图2-114所示。

,“位置”项下面选择前面创建的各项,如图2-113所示。单击“确定”,进入“平面铣”对话框并设置各参数,如图2-114所示。

图2-113 创建工序

图2-114 “平面铣”对话框

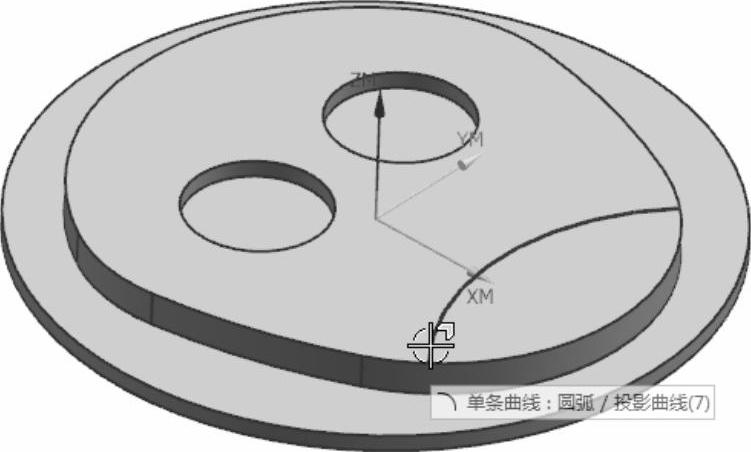

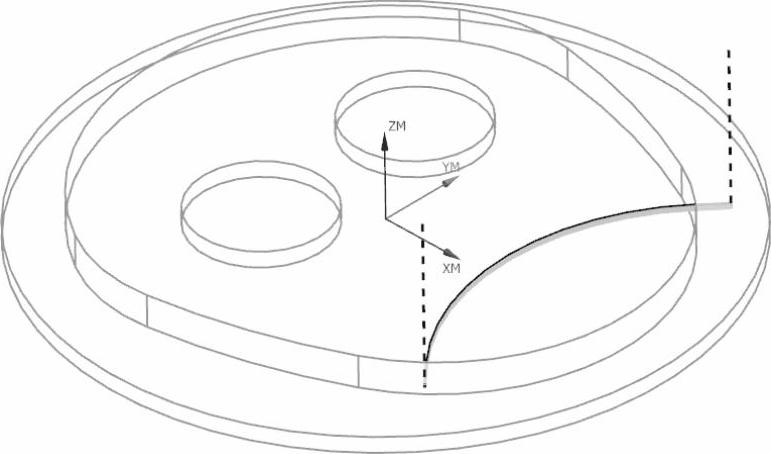

1)指定部件边界:在“平面铣”对话框中单击“指定部件边界”图标 ,系统打开“边界几何体”对话框,“模式”选择“曲线/边”,如图2-115所示;切换到“创建边界”对话框,“类型”选择“开放”,如图2-116所示;在工作区选择图形中的线条,如图2-117所示。单击“确定”回到“平面铣”对话框。

,系统打开“边界几何体”对话框,“模式”选择“曲线/边”,如图2-115所示;切换到“创建边界”对话框,“类型”选择“开放”,如图2-116所示;在工作区选择图形中的线条,如图2-117所示。单击“确定”回到“平面铣”对话框。

再次单击“指定部件边界”图标 ,进入“编辑边界”对话框,单击“编辑”,弹出“编辑成员”对话框,设置“刀具位置”为“对中”,如图2-118所示。

,进入“编辑边界”对话框,单击“编辑”,弹出“编辑成员”对话框,设置“刀具位置”为“对中”,如图2-118所示。

图2-115 “边界几何体”对话框

图2-116 创建边界

图2-117 选择线条作为部件边界

(https://www.xing528.com)

(https://www.xing528.com)

图2-118 “编辑成员”对话框

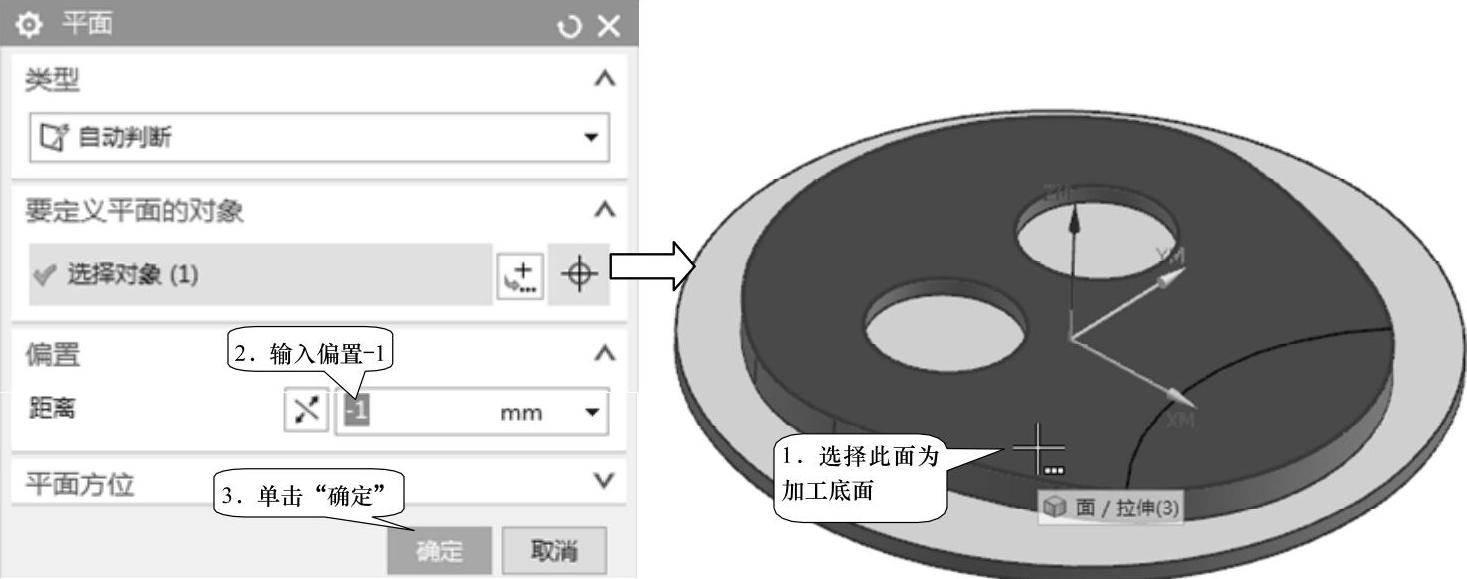

2)指定底面:在“平面铣”对话框中单击“指定底面”图标 ,系统弹出“平面构造器”对话框,在图形上选择底平面,如图2-119所示。单击“确定”或单击中键返回操作对话框。

,系统弹出“平面构造器”对话框,在图形上选择底平面,如图2-119所示。单击“确定”或单击中键返回操作对话框。

在图形上将以虚线三角形显示底平面的位置。

图2-119 指定底面

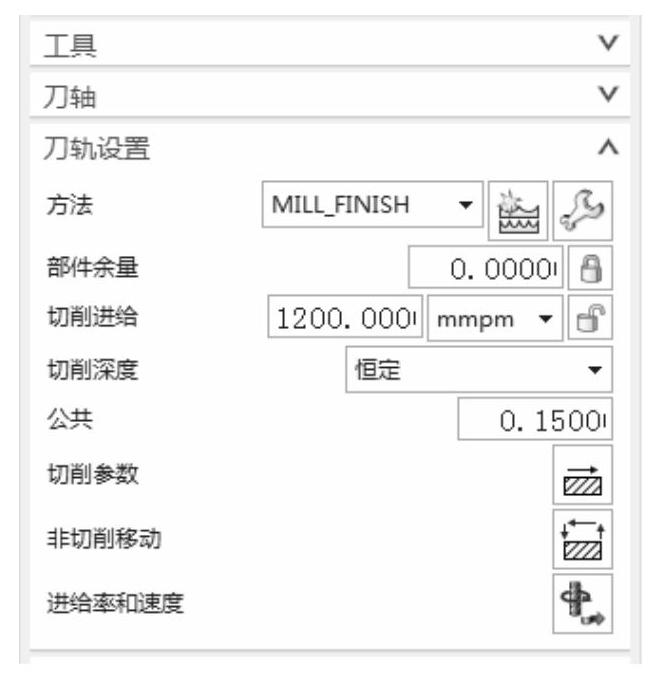

3)刀轨设置:设置“切削进给”为1200.000、“切削深度”为“恒定”、“公共”下刀量为0.1500,如图2-120所示。

4)切削参数:单击切削参数 按钮,进入“切削参数”对话框,在“策略”选项卡设置参数,如图2-121所示。

按钮,进入“切削参数”对话框,在“策略”选项卡设置参数,如图2-121所示。

图2-120 刀轨设置

图2-121 “切削参数”的“策略”对话框

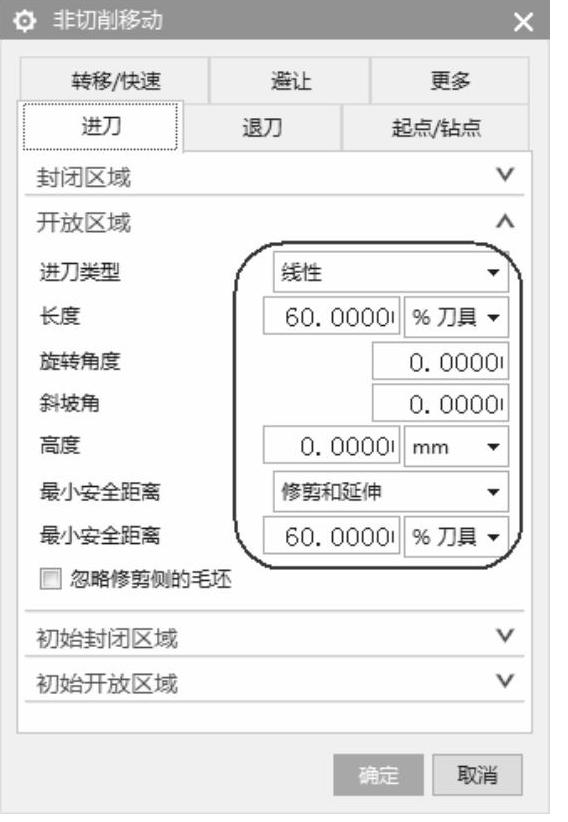

5)非切削移动:非切削参数就是控制进刀、退刀、移刀等参数设置。单击非切削移动 按钮,进入“非切削移动”对话框。

按钮,进入“非切削移动”对话框。

进刀:单线加工进刀属于开放区域,所以在“开放区域”设置“进刀类型”为“线性”,“长度”为60.0000%刀具,“高度”为0.0000,“最小安全距离”为60.0000%刀具,如图2-122所示。亦可以将线条进行延长,这样“进刀类型”可以设置为“插削”。

退刀:与进刀相同。

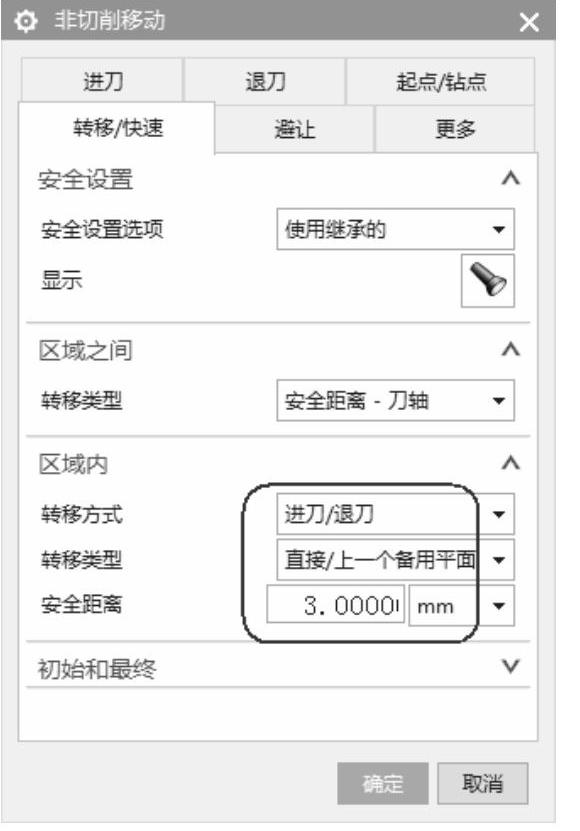

转移/快速:设置区域内的“转移类型”为“直接/上一个备用平面”,如图2-123所示。

图2-122 “非切削移动”的“进刀”对话框

图2-123 “非切削移动”的“转移/快速”对话框

6)进给率和速度:单击进给率和速度 按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入3500。

按钮,进入“进给率和速度”对话框,进给率和进刀速度默认了加工方法设置的参数,在这只需要在“主轴速度”输入3500。

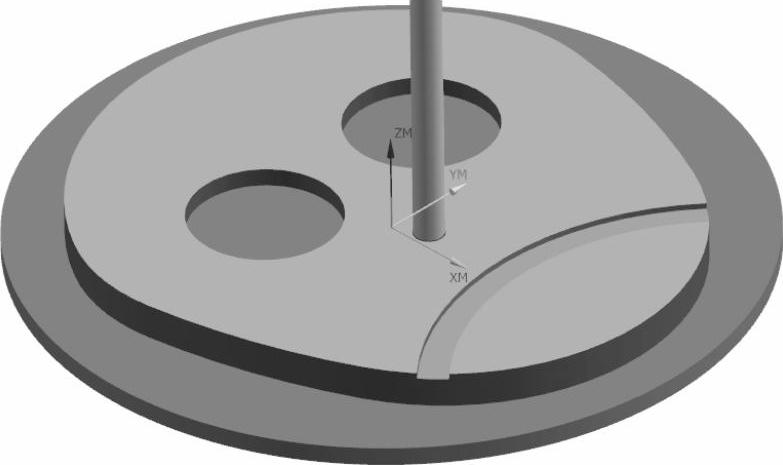

参数设置完成后,单击生成 按钮生成刀轨,如图2-124所示。

按钮生成刀轨,如图2-124所示。

STEP 06刀具路径仿真。选中需要仿真的刀具路径,在功能区单击“主页”→确认刀轨“ ”按钮,进入“刀轨可视化”对话框,选择“3D动态仿真”,仿真效果如图2-125所示。单击保存

”按钮,进入“刀轨可视化”对话框,选择“3D动态仿真”,仿真效果如图2-125所示。单击保存 按钮进行保存。

按钮进行保存。

图2-124 生成刀轨

图2-125 3D动态仿真

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。