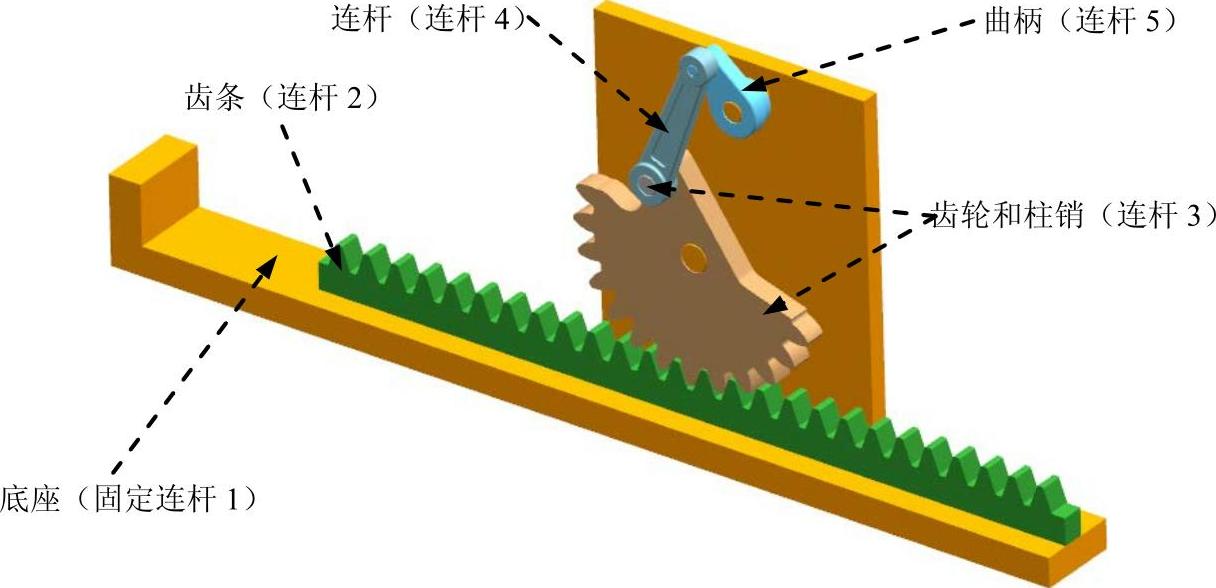

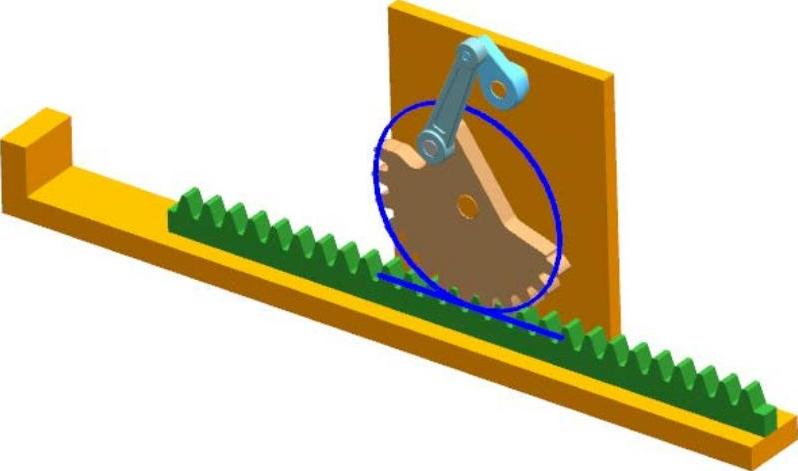

范例概述:

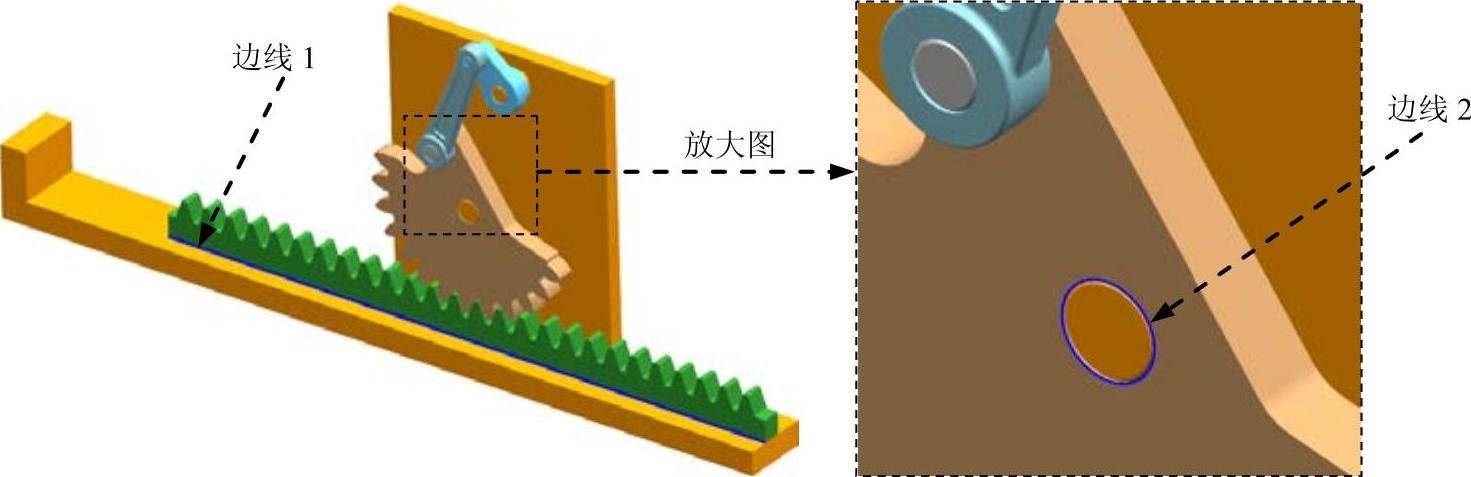

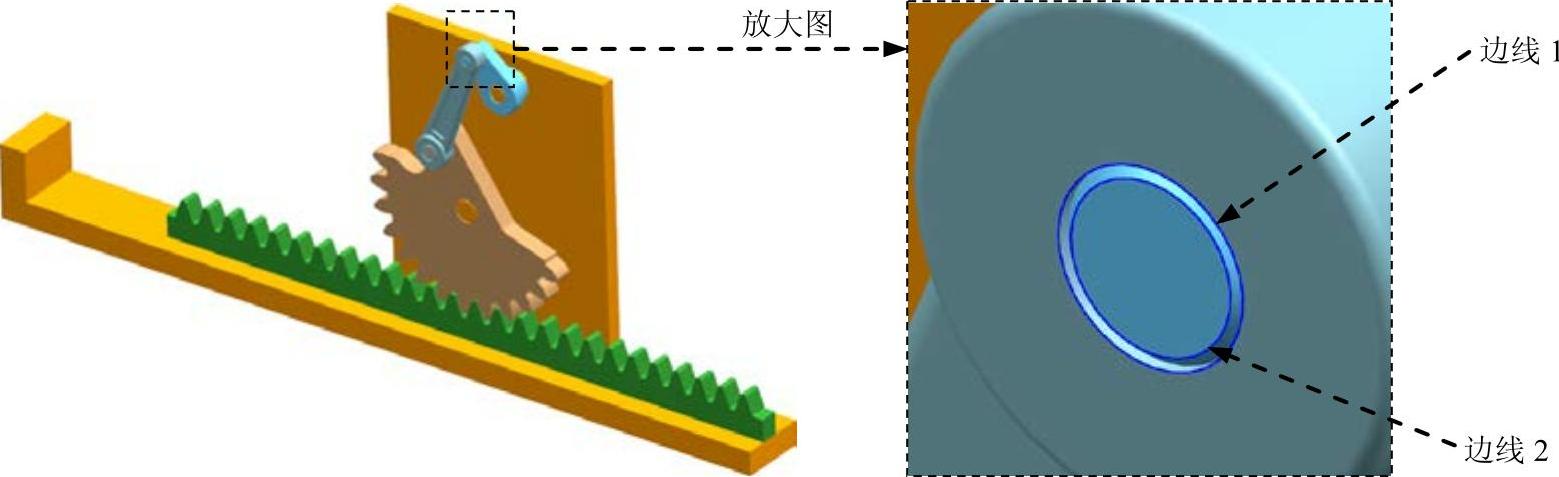

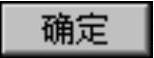

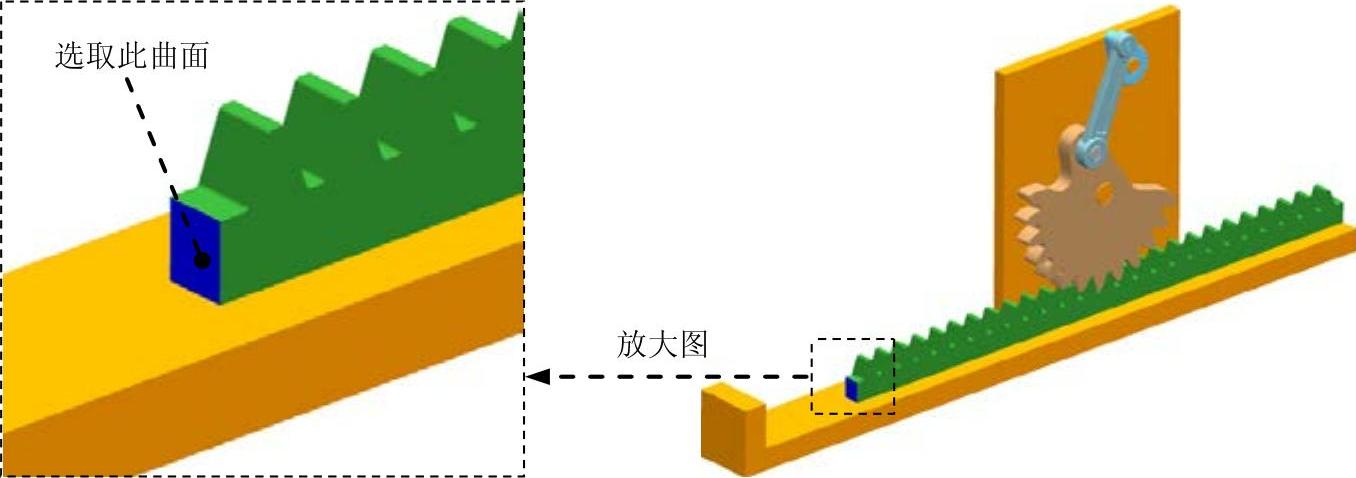

本范例模拟的是曲柄齿轮齿条机构仿真。在该机构中,曲柄通过连杆带动部分齿轮摆动,从而使齿条进行运动。现需要求出齿轮、齿条的速度曲线以及齿条与底座上左侧挡板之间的距离曲线。读者可以打开视频文件D:\ug10.16\work\ch08.05\winch.avi查看机构的运行状况,机构模型如图8.5.1所示。

图8.5.1 机构模型

Step1.打开装配模型。打开文件D:\ug10.16\work\ch08.05\winch_mech.prt。

Step2.进入运动仿真模块。选择

命令,进入运动仿真模块。

命令,进入运动仿真模块。

Step3.新建运动仿真文件。在“运动导航器”中右击“winch_mech”节点,在系统弹出的快捷菜单中选择 命令,系统弹出“环境”对话框。

命令,系统弹出“环境”对话框。

Step4.设置运动环境。在“环境”对话框中的 区域选中

区域选中 单选项;取消选中

单选项;取消选中 区域中的3个复选框;选中对话框中的

区域中的3个复选框;选中对话框中的 复选框;在

复选框;在 下方的文本框中采用默认的仿真名称“motion_1”;单击

下方的文本框中采用默认的仿真名称“motion_1”;单击 按钮。

按钮。

Step5.定义固定连杆1。选择下拉菜单

命令,系统弹出“连杆”对话框;选取图8.5.1所示的底座为固定连杆1;在

命令,系统弹出“连杆”对话框;选取图8.5.1所示的底座为固定连杆1;在 下拉列表中选择

下拉列表中选择 选项;在

选项;在 区域中选中

区域中选中 复选框;在

复选框;在 文本框中采用默认的连杆名称“L001”;单击

文本框中采用默认的连杆名称“L001”;单击 按钮,完成固定连杆1的定义。

按钮,完成固定连杆1的定义。

Step6.定义连杆2。选取图8.5.1所示的齿条为连杆2;在 下拉列表中选择

下拉列表中选择 选项;在

选项;在 区域中取消选中

区域中取消选中 复选框;在

复选框;在 文本框中采用默认的连杆名称“L002”;单击

文本框中采用默认的连杆名称“L002”;单击 按钮,完成连杆2的定义。

按钮,完成连杆2的定义。

Step7.定义连杆3。选取图8.5.1所示的齿轮和柱销为连杆3;在 下拉列表中选择

下拉列表中选择 选项;在

选项;在 区域中取消选中

区域中取消选中 复选框;在

复选框;在 文本框中采用默认的连杆名称“L003”;单击

文本框中采用默认的连杆名称“L003”;单击 按钮,完成连杆3的定义。

按钮,完成连杆3的定义。

Step8.定义连杆4。选取图8.5.1所示的连杆为连杆4;在 下拉列表中选择

下拉列表中选择 选项;在

选项;在 区域中取消选中

区域中取消选中 复选框;在

复选框;在 文本框中采用默认的连杆名称“L004”;单击

文本框中采用默认的连杆名称“L004”;单击 按钮,完成连杆4的定义。

按钮,完成连杆4的定义。

Step9.定义连杆5。选取图8.5.1所示的曲柄为连杆5;在 下拉列表中选择

下拉列表中选择 选项;在

选项;在 区域中取消选中

区域中取消选中 复选框;在

复选框;在 文本框中采用默认的连杆名称“L005”;单击

文本框中采用默认的连杆名称“L005”;单击 按钮,完成连杆5的定义。

按钮,完成连杆5的定义。

Step10.定义连杆2中的滑动副。选择下拉菜单

命令,系统弹出“运动副”对话框;在“运动副”对话框

命令,系统弹出“运动副”对话框;在“运动副”对话框 选项卡的

选项卡的 下拉列表中选择

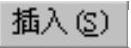

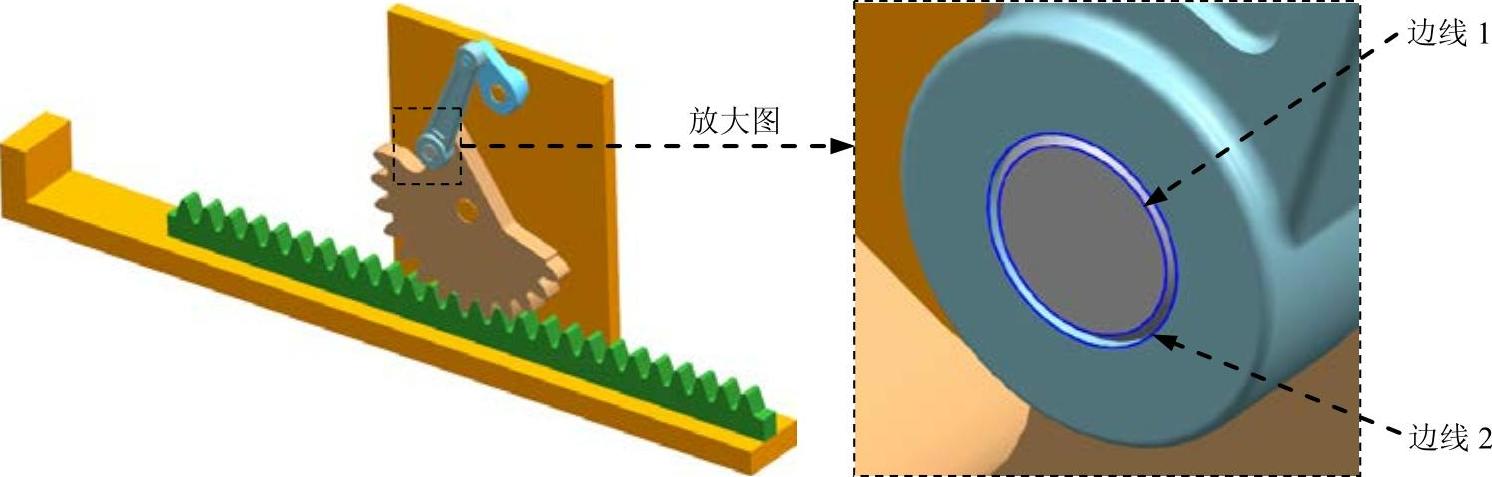

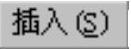

下拉列表中选择 选项;在模型中选取图8.5.2所示的边线1为参考,系统自动选择连杆和原点;在

选项;在模型中选取图8.5.2所示的边线1为参考,系统自动选择连杆和原点;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在矢量下拉列表中选择

选项,在矢量下拉列表中选择 选项。

选项。

Step11.定义连杆3中的旋转副。选择下拉菜单

命令,系统弹出“运动副”对话框;在“运动副”对话框

命令,系统弹出“运动副”对话框;在“运动副”对话框 选项卡的

选项卡的 下拉列表中选择

下拉列表中选择 选项;在模型中选取图8.5.2所示的边线2为参考,系统自动选择连杆、原点及矢量方向;单击

选项;在模型中选取图8.5.2所示的边线2为参考,系统自动选择连杆、原点及矢量方向;单击 按钮,完成旋转副的创建。

按钮,完成旋转副的创建。

图8.5.2 定义运动副

Step12定义连杆3和连杆4中的共线副。

(1)选择下拉菜单

命令,系统弹出“运动副”对话框;在“运动副”对话框

命令,系统弹出“运动副”对话框;在“运动副”对话框 选项卡的

选项卡的 下拉列表中选择

下拉列表中选择 选项;在模型中选取图8.5.3所示的连杆3中的边线1为参考,系统自动选择连杆、原点及矢量方向。

选项;在模型中选取图8.5.3所示的连杆3中的边线1为参考,系统自动选择连杆、原点及矢量方向。

(2)在“运动副”对话框的 区域中选中

区域中选中 复选框;单击

复选框;单击 区域中的

区域中的 按钮,在模型中选取图8.5.3所示的连杆4中的边线2为参考。

按钮,在模型中选取图8.5.3所示的连杆4中的边线2为参考。

(3)单击 按钮,完成共线副的创建。

按钮,完成共线副的创建。

图8.5.3 定义连杆3和连杆4中的共线副

Step13.定义连杆4和连杆5中的旋转副。

(1)选择下拉菜单

命令,系统弹出“运动副”对话框;在“运动副”对话框

命令,系统弹出“运动副”对话框;在“运动副”对话框 选项卡的

选项卡的 下拉列表中选择

下拉列表中选择 选项;在模型中选取图8.5.4所示的连杆4中的边线1为参考,系统自动选择连杆、原点及矢量方向。

选项;在模型中选取图8.5.4所示的连杆4中的边线1为参考,系统自动选择连杆、原点及矢量方向。

(2)在“运动副”对话框的 区域中选中

区域中选中 复选框;单击

复选框;单击 区域中的

区域中的 按钮,在模型中选取图8.5.4所示的连杆5中的边线2为参考。

按钮,在模型中选取图8.5.4所示的连杆5中的边线2为参考。

(3)单击 按钮,完成旋转副的创建。

按钮,完成旋转副的创建。

图8.5.4 定义连杆4和连杆5中的旋转副

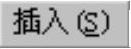

Step14.定义连杆5中的旋转副。

(1)选择下拉菜单

命令,系统弹出“运动副”对话框;在“运动副”对话框

命令,系统弹出“运动副”对话框;在“运动副”对话框 选项卡的

选项卡的 下拉列表中选择

下拉列表中选择 选项;在模型中选取图8.5.5所示的边线为参考,系统自动选择连杆、原点及矢量方向。

选项;在模型中选取图8.5.5所示的边线为参考,系统自动选择连杆、原点及矢量方向。

(2)单击“运动副”对话框中的 选项卡;在

选项卡;在 下拉列表中选择

下拉列表中选择 选项;在

选项;在 文本框中输入值120。

文本框中输入值120。

(3)单击 按钮,完成旋转副的创建。

按钮,完成旋转副的创建。

图8.5.5 定义运动副

Step15.定义齿轮齿条副。

(1)选择命令。选择下拉菜单

命令,系统弹出“齿轮齿条副”对话框。

命令,系统弹出“齿轮齿条副”对话框。

(4)单击 按钮,完成“齿轮齿条副”的定义,如图8.5.6所示。

按钮,完成“齿轮齿条副”的定义,如图8.5.6所示。

图8.5.6 定义齿轮齿条副

Step16.定义解算方案并求解。

(1)选择下拉菜单

命令,系统弹出“解算方案”对话框;在

命令,系统弹出“解算方案”对话框;在 下拉列表中选择

下拉列表中选择 选项;在

选项;在 下拉列表中选择

下拉列表中选择 选项;在

选项;在 文本框中输入值10;在

文本框中输入值10;在 文本框中输入值500;选中对话框中的

文本框中输入值500;选中对话框中的 复选框。

复选框。

(2)设置重力方向。在“解算方案”对话框 区域的矢量下拉列表中选择

区域的矢量下拉列表中选择 选项,其他重力参数按系统默认设置值。(https://www.xing528.com)

选项,其他重力参数按系统默认设置值。(https://www.xing528.com)

(3)单击 按钮,完成解算方案的定义。

按钮,完成解算方案的定义。

Step17.定义动画。在“动画控制”工具条中单击“播放”按钮 ,查看机构运动;单击“导出至电影”按钮

,查看机构运动;单击“导出至电影”按钮 ,输入名称“winch_mech”,保存动画;单击“完成动画”按钮

,输入名称“winch_mech”,保存动画;单击“完成动画”按钮 。

。

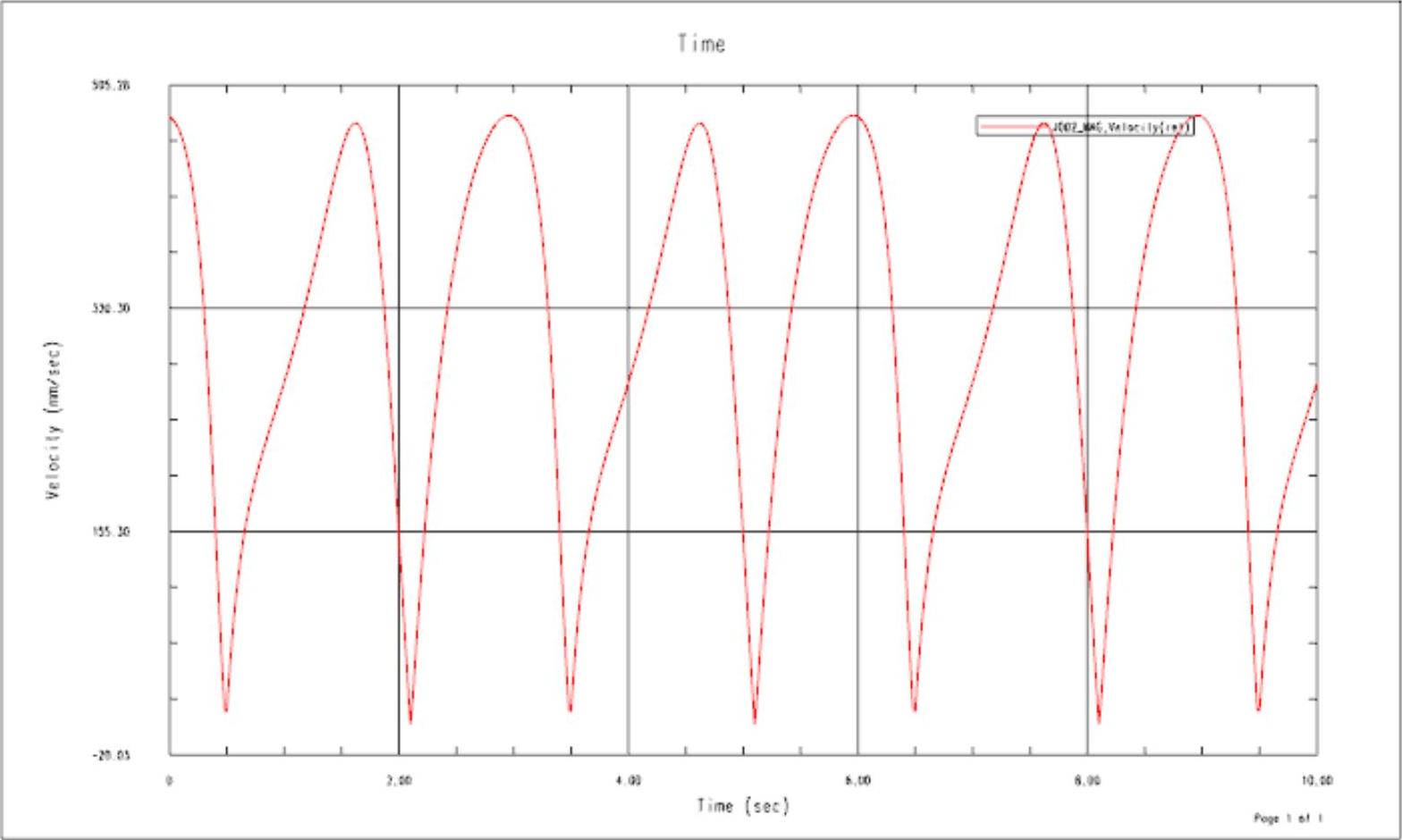

Step18.输出齿条的速度-时间曲线。

(1)选择下拉菜单

命令,系统弹出“图表”对话框,单击其中的

命令,系统弹出“图表”对话框,单击其中的 选项卡。

选项卡。

(3)选中“图表”对话框中的 复选框,然后单击

复选框,然后单击 按钮,选择D:\ug10.16\work\ch08.05\winch_mech\winch_mech.afu为保存路径。

按钮,选择D:\ug10.16\work\ch08.05\winch_mech\winch_mech.afu为保存路径。

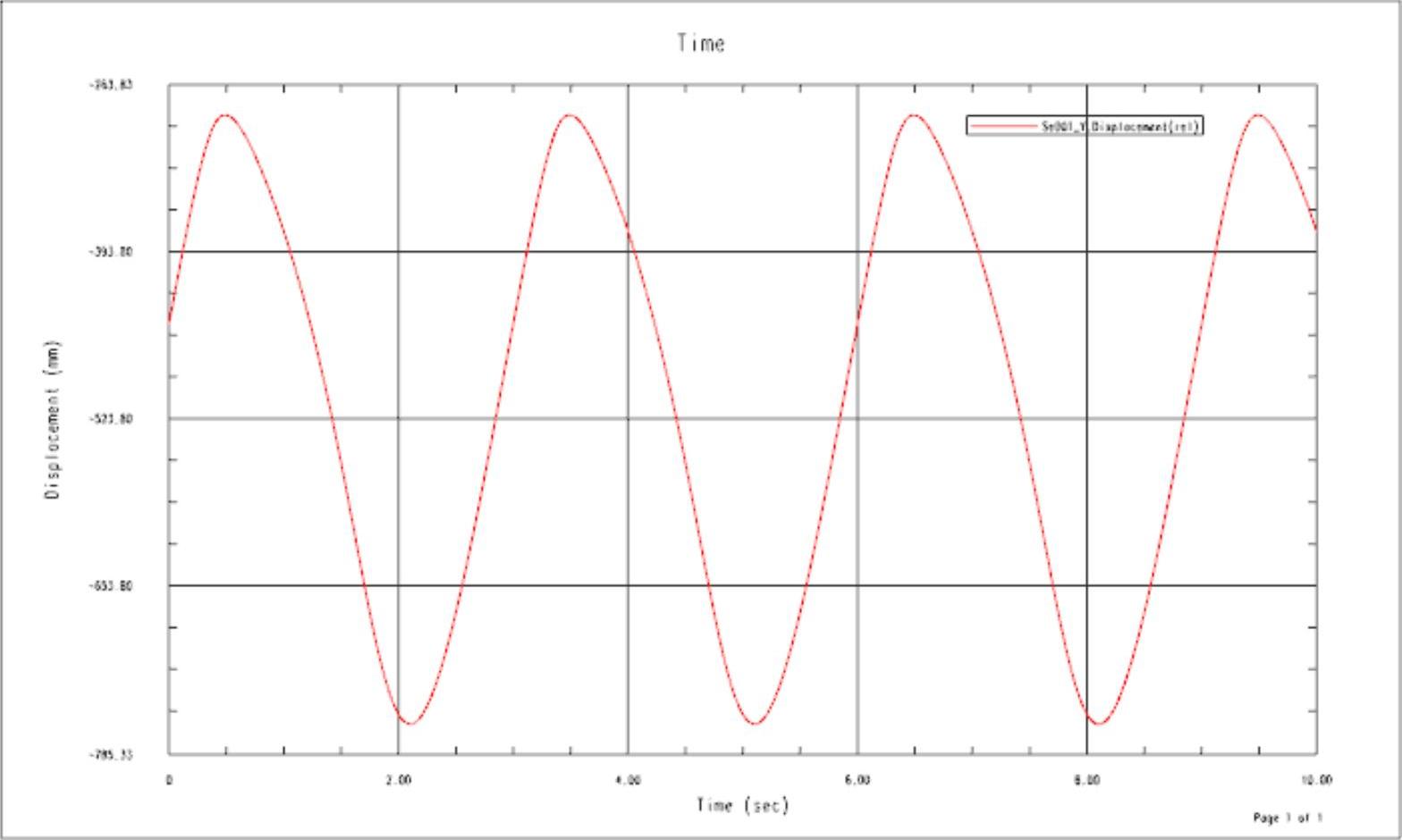

(4)单击 按钮,系统进入函数显示环境并显示齿条的速度-时间曲线,如图8.5.7所示。

按钮,系统进入函数显示环境并显示齿条的速度-时间曲线,如图8.5.7所示。

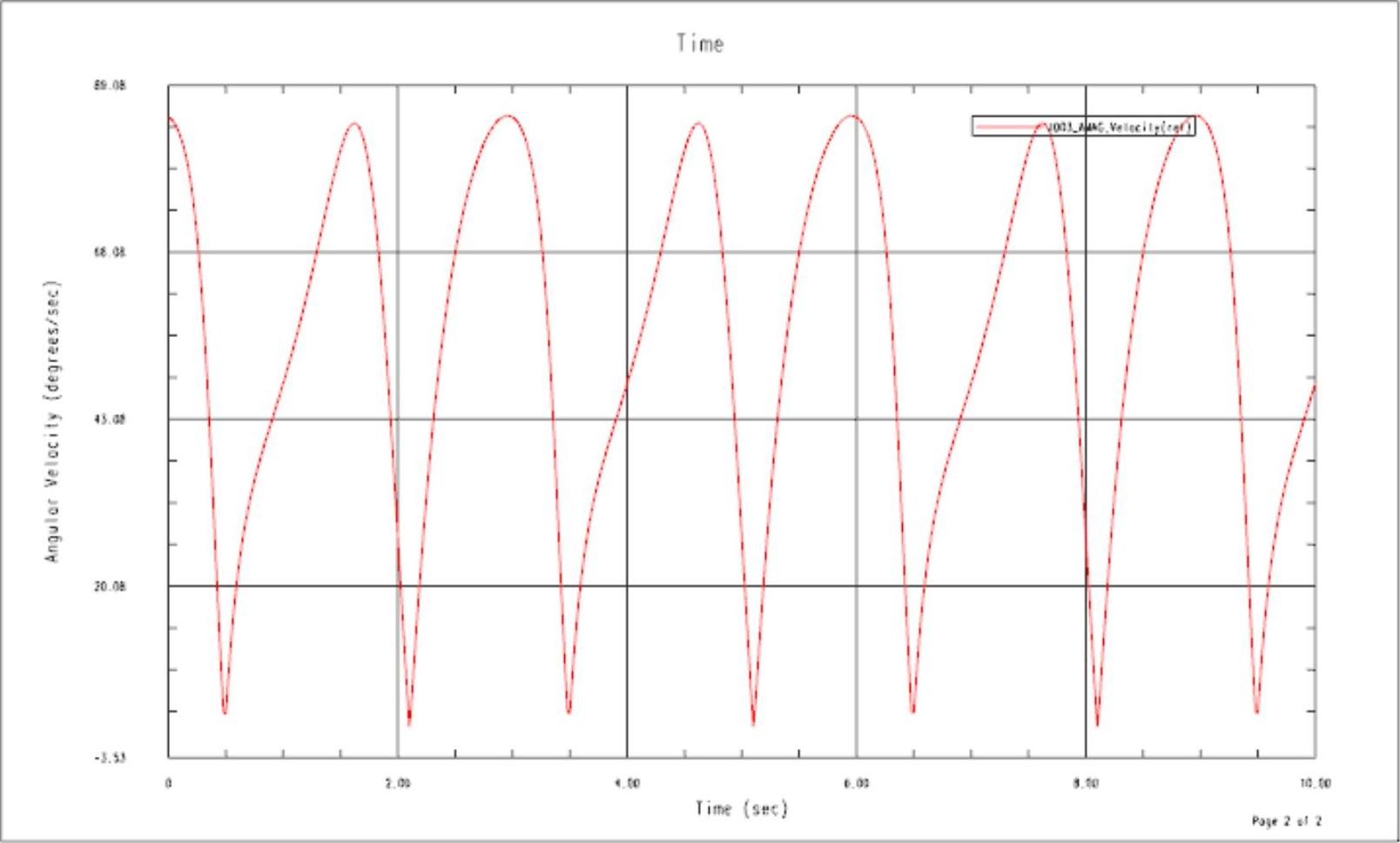

Step19.输出齿轮的速度-时间曲线。

图8.5.7 齿条的速度-时间曲线

(2)在“图表”对话框的 区域选择旋转副J003,在

区域选择旋转副J003,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 区域中的

区域中的 按钮。

按钮。

(4)单击 按钮,系统进入函数显示环境并显示齿轮的速度-时间曲线,如图8.5.8所示。

按钮,系统进入函数显示环境并显示齿轮的速度-时间曲线,如图8.5.8所示。

图8.5.8 齿轮的速度-时间曲线

Step20.在“布局管理器”工具条中单击“返回到模型”按钮 ,返回到运动仿真环境。

,返回到运动仿真环境。

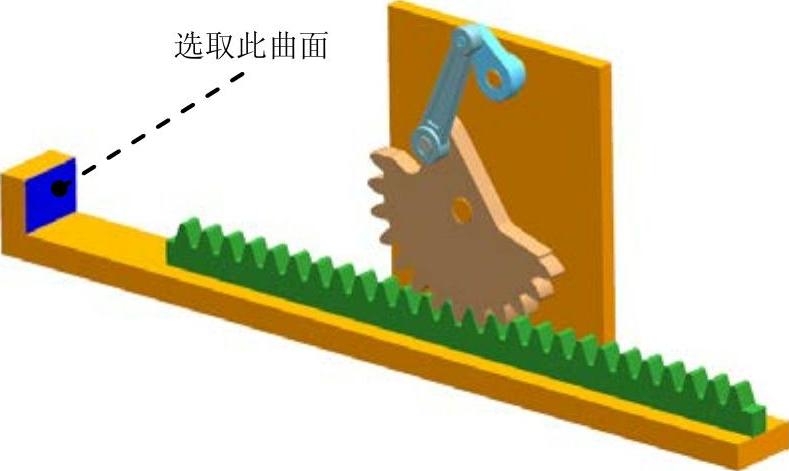

Step21.输出齿条与底座上左侧挡板之间的距离-时间曲线。

(1)定义标记1。选择下拉菜单

命令,系统弹出“标记”对话框;在系统

命令,系统弹出“标记”对话框;在系统 的提示下,选取图8.5.9所示的曲面为参考,系统自动定义连杆及参考点;在

的提示下,选取图8.5.9所示的曲面为参考,系统自动定义连杆及参考点;在 区域中单击

区域中单击 ,然后在右侧单击“CSYS”对话框按钮

,然后在右侧单击“CSYS”对话框按钮 ,在系统弹出的“CSYS”对话框的

,在系统弹出的“CSYS”对话框的 下拉列表中选择

下拉列表中选择 选项;单击

选项;单击 按钮两次,完成标记1的定义。

按钮两次,完成标记1的定义。

(2)定义标记2。参考上述操作步骤,选取图8.5.10所示的曲面为参考,定义标记2。

(3)定义传感器。

①选择命令。选择下拉菜单

命令,系统弹出“传感器”对话框。

命令,系统弹出“传感器”对话框。

图8.5.9 定义标记1

图8.5.10 定义标记2

②设置传感器参数。在“传感器”对话框的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项。

选项。

③定义参考。单击“传感器”对话框 区域中的

区域中的 按钮,在“运动导航器”中选取标记“A001”为测量对象;然后单击

按钮,在“运动导航器”中选取标记“A001”为测量对象;然后单击 按钮,在“运动导航器”中选取标记“A002”为相对标记。

按钮,在“运动导航器”中选取标记“A002”为相对标记。

④单击 按钮,完成传感器的创建。

按钮,完成传感器的创建。

(4)对解算方案再次进行求解。选择下拉菜单

命令,对解算方案再次进行求解。

命令,对解算方案再次进行求解。

(5)输出位移曲线。

①选择下拉菜单

命令(或者在“运动”工具栏中单击

命令(或者在“运动”工具栏中单击

命令),系统弹出“图表”对话框,单击其中的

命令),系统弹出“图表”对话框,单击其中的 选项卡。

选项卡。

②在“图表”对话框的 区域选择传感器

区域选择传感器 ,单击

,单击 区域中的

区域中的 按钮。

按钮。

③选中“图表”对话框中的 复选框,然后单击

复选框,然后单击 按钮,选择D:\ug10.16\work\ch08.05\winch_mech\winch_mech.afu为保存路径。

按钮,选择D:\ug10.16\work\ch08.05\winch_mech\winch_mech.afu为保存路径。

④单击 按钮,系统进入函数显示环境并显示两个标记之间的位移-时间曲线,如图8.5.11所示。

按钮,系统进入函数显示环境并显示两个标记之间的位移-时间曲线,如图8.5.11所示。

图8.5.11 位移-时间曲线

Step22.在“布局管理器”工具条中单击“返回到模型”按钮 ,返回到运动仿真环境。

,返回到运动仿真环境。

Step23.选择下拉菜单

命令,保存模型。

命令,保存模型。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。