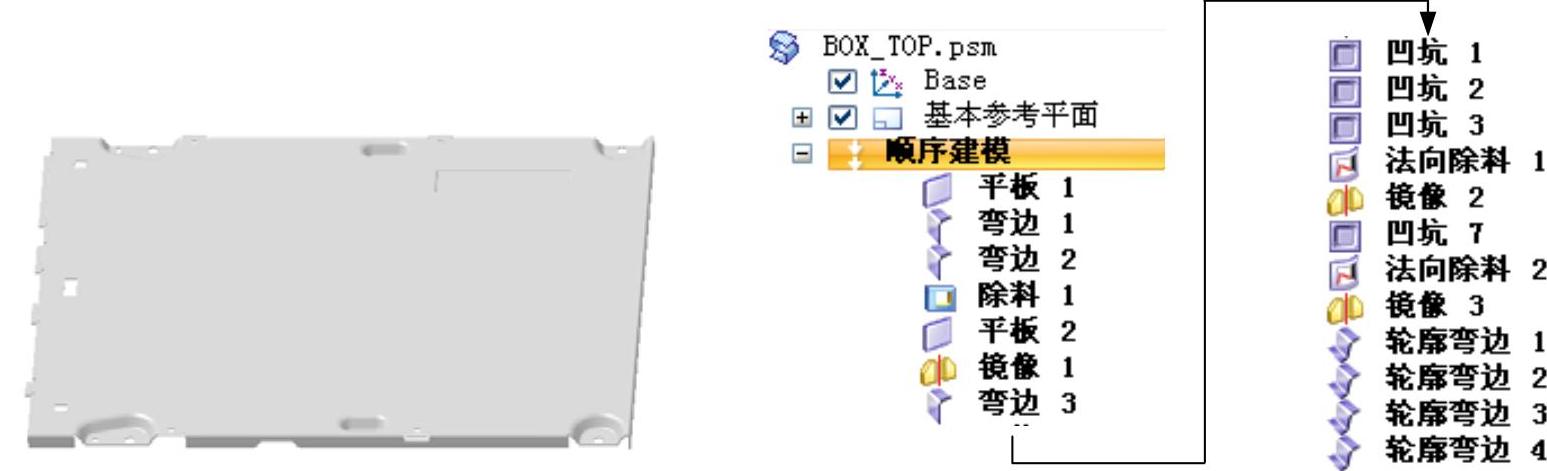

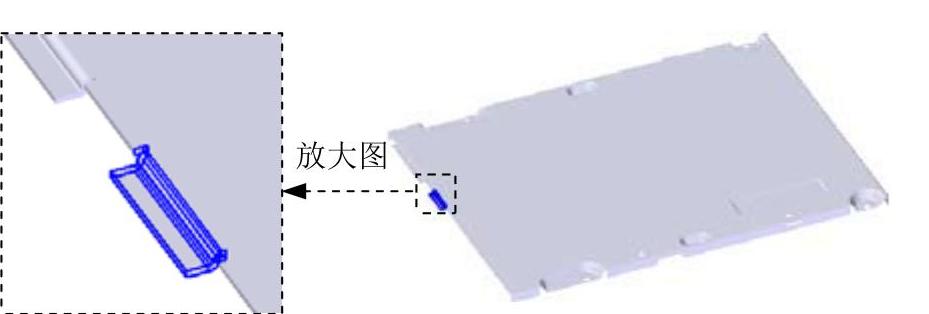

范例概述:

本范例详细讲解了光驱上盖的设计过程,该设计过程是,先创建出基础钣金件,然后使用“凹坑”“法向除料”“轮廓弯边”等命令创建出图8.7.1所示的钣金件。钣金件模型及相应的模型树如图8.7.1所示。

图8.7.1 钣金件模型及模型树

Step1.新建文件。选择下拉菜单

命令。

命令。

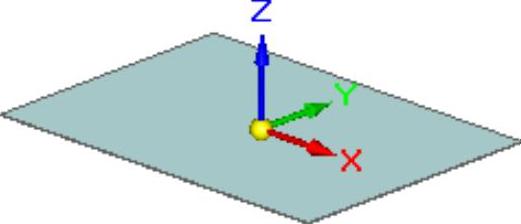

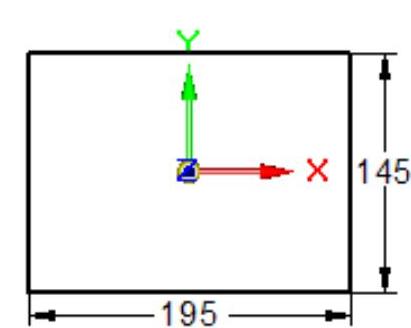

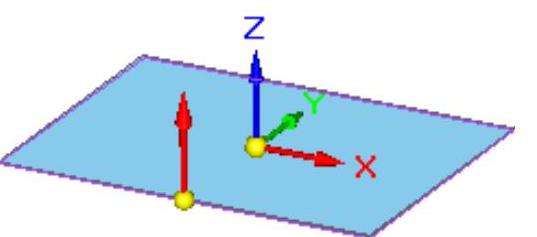

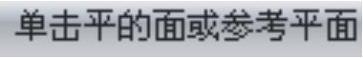

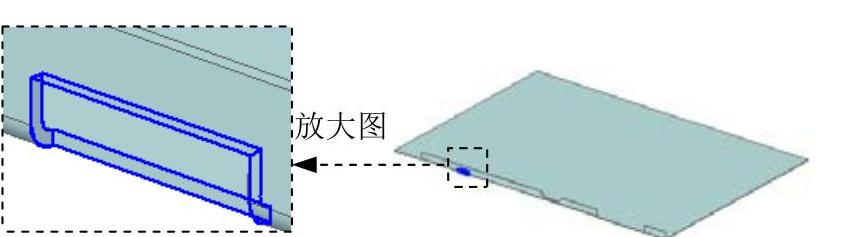

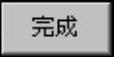

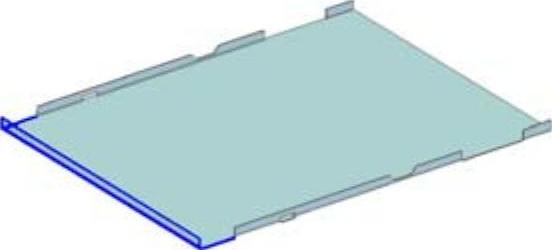

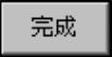

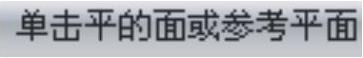

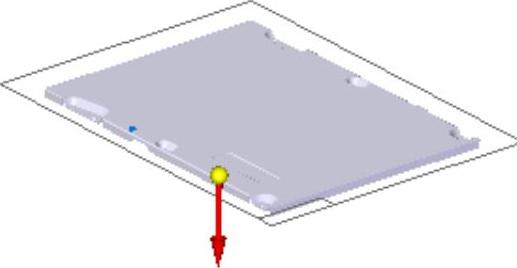

Step2.创建图8.7.2所示的平板特征1。单击“主页”功能选项卡“钣金”工具栏中的“平板”按钮 ;在系统

;在系统 的提示下选取俯视图(XY)平面作为草图平面,绘制图8.7.3所示的截面草图;在命令条中单击“厚度步骤”按钮

的提示下选取俯视图(XY)平面作为草图平面,绘制图8.7.3所示的截面草图;在命令条中单击“厚度步骤”按钮 ,定义材料厚度,在

,定义材料厚度,在 文本框中输入值0.5,并将材料加厚方向调整至图8.7.4所示的位置后单击;单击命令条中的

文本框中输入值0.5,并将材料加厚方向调整至图8.7.4所示的位置后单击;单击命令条中的 按钮,完成特征的创建。

按钮,完成特征的创建。

图8.7.2 平板特征1

图8.7.3 截面草图

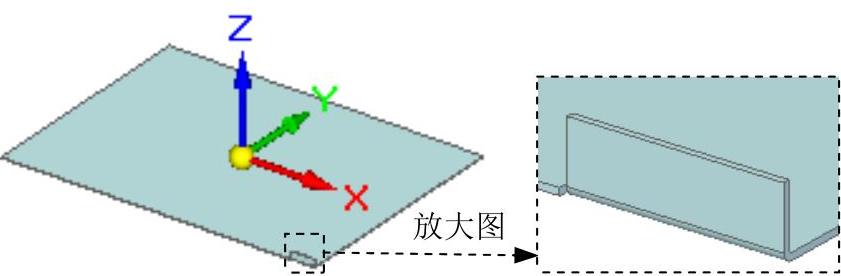

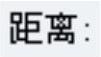

Step3.创建图8.7.5所示的弯边特征1。

图8.7.4 定义材料方向

图8.7.5 弯边特征1

(1)选择命令。单击“主页”功能选项卡“钣金”工具栏中的“弯边”按钮 。

。

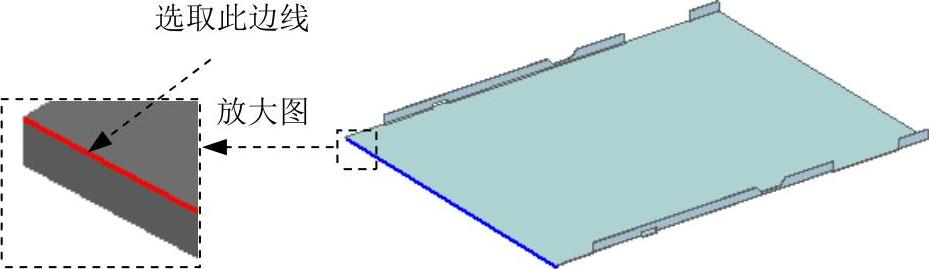

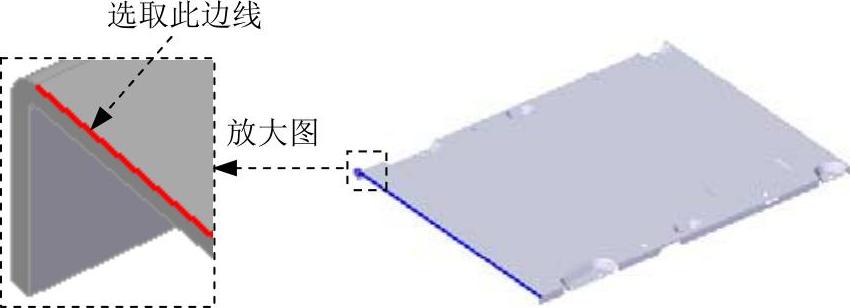

(2)定义附着边。选取图8.7.6所示的模型边线为附着边。

图8.7.6 定义附着边

(3)定义弯边类型。在命令条中单击“在末端”按钮 ;选取图8.7.6所示的端点;在

;选取图8.7.6所示的端点;在 文本框中输入值5,在

文本框中输入值5,在 文本框中输入值90,单击“外部尺寸标注”按钮

文本框中输入值90,单击“外部尺寸标注”按钮 和“内侧材料”按钮

和“内侧材料”按钮 ;调整弯边侧方向向上,如图8.7.5所示。

;调整弯边侧方向向上,如图8.7.5所示。

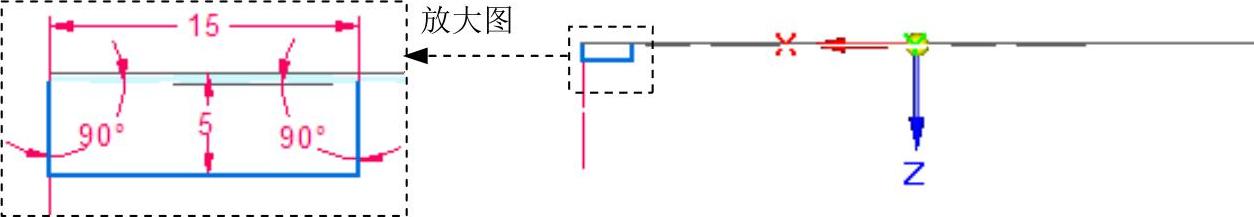

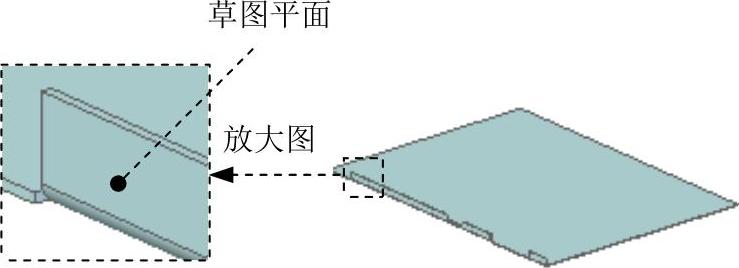

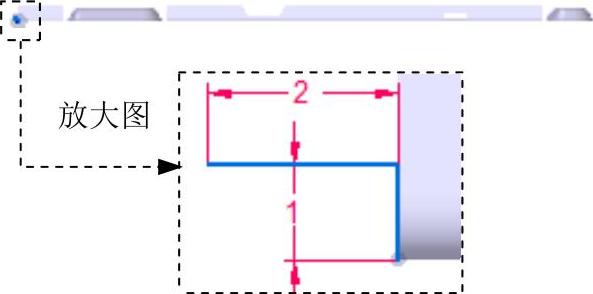

(4)定义弯边尺寸。单击“轮廓步骤”按钮 ,编辑草图尺寸如图8.7.7所示,单击

,编辑草图尺寸如图8.7.7所示,单击 按钮,退出草图绘制环境。

按钮,退出草图绘制环境。

图8.7.7 编辑草图尺寸

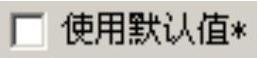

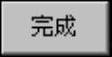

(5)定义弯边属性及参数。单击“弯边选项”按钮 ,取消选中

,取消选中 复选框,在

复选框,在 文本框中输入值0.2,选中

文本框中输入值0.2,选中 复选框和

复选框和 单选项;取消选中

单选项;取消选中 复选框,在

复选框,在 文本框中输入值0.5;单击

文本框中输入值0.5;单击 按钮。

按钮。

(6)单击 按钮,完成特征的创建。

按钮,完成特征的创建。

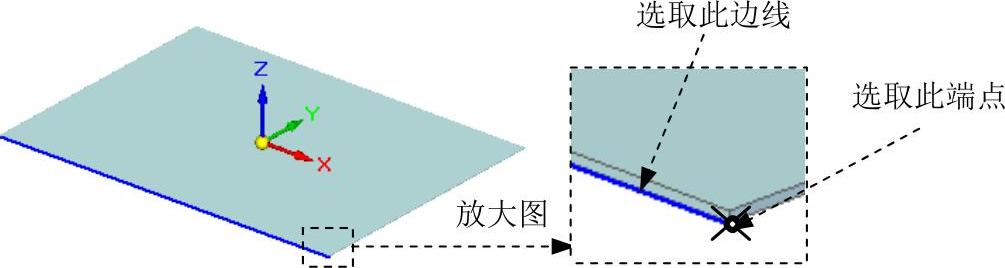

Step4.创建图8.7.8所示的弯边特征2。

(1)选择命令。单击“主页”功能选项卡“钣金”工具栏中的“弯边”按钮 。

。

(2)定义附着边。选取图8.7.9所示的模型边线为附着边。

(3)定义弯边类型。在命令条中单击“从两端”按钮 ,在

,在 文本框中输入值5,在

文本框中输入值5,在 文本框中输入值90,单击“外部尺寸标注”按钮

文本框中输入值90,单击“外部尺寸标注”按钮 和“内侧材料”按钮

和“内侧材料”按钮 ;调整弯边侧方向向上,如图8.7.8所示。

;调整弯边侧方向向上,如图8.7.8所示。

图8.7.8 弯边特征2

图8.7.9 定义附着边

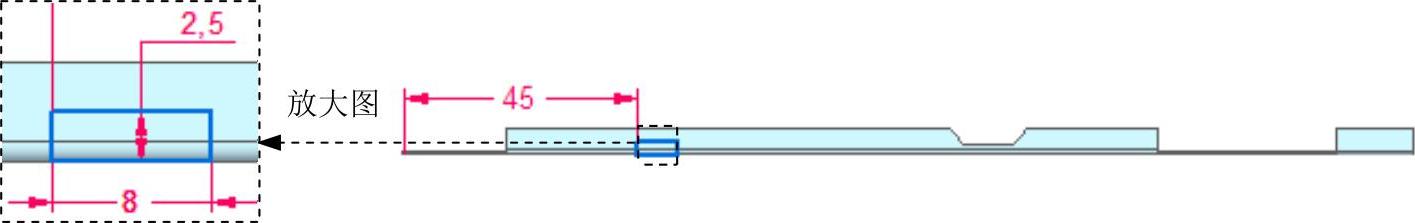

(4)定义弯边尺寸。单击“轮廓步骤”按钮 ,编辑草图尺寸如图8.7.10所示,单击

,编辑草图尺寸如图8.7.10所示,单击 按钮,退出草图绘制环境。

按钮,退出草图绘制环境。

图8.7.10 编辑草图尺寸

(5)定义弯边属性及参数。单击“弯边选项”按钮 ,取消选中

,取消选中 复选框,在其

复选框,在其 文本框中输入值0.5,选中

文本框中输入值0.5,选中 复选框和

复选框和 单选项;取消选中

单选项;取消选中 复选框,在

复选框,在 文本框中输入值0.5,单击

文本框中输入值0.5,单击 按钮。

按钮。

(6)单击 按钮,完成特征的创建。

按钮,完成特征的创建。

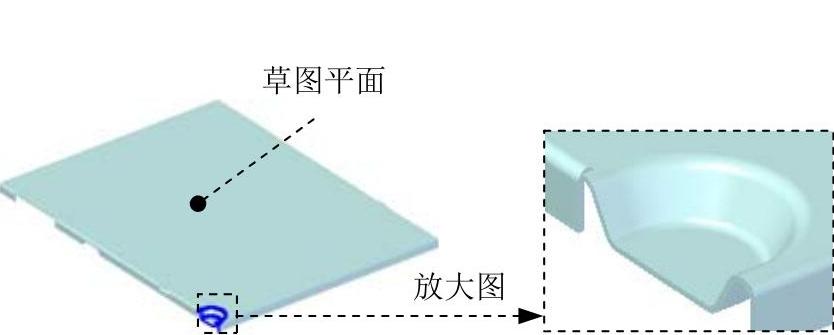

Step5.创建图8.7.11所示的除料特征1。

(1)选择命令。在“主页”功能选项卡“钣金”工具栏中单击 按钮,选择

按钮,选择 命令。

命令。

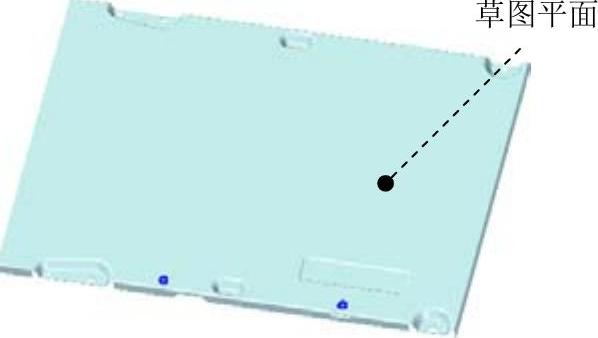

(2)定义特征的截面草图。在系统 的提示下选取图8.7.12所示的模型表面为草图平面,绘制图8.7.13所示的截面草图,单击“主页”操控板中的“关闭草图”按钮

的提示下选取图8.7.12所示的模型表面为草图平面,绘制图8.7.13所示的截面草图,单击“主页”操控板中的“关闭草图”按钮 ,退出草图绘制环境。

,退出草图绘制环境。

图8.7.11 除料特征1

图8.7.12 定义草图平面

图8.7.13 截面草图

(3)定义除料特征属性。在命令条中单击“有限范围”按钮 ,在

,在 文本框中输入值1,并定义其除料方向为Y轴正方向(图8.7.11),单击鼠标左键。

文本框中输入值1,并定义其除料方向为Y轴正方向(图8.7.11),单击鼠标左键。

(4)单击 按钮,完成特征的创建。

按钮,完成特征的创建。

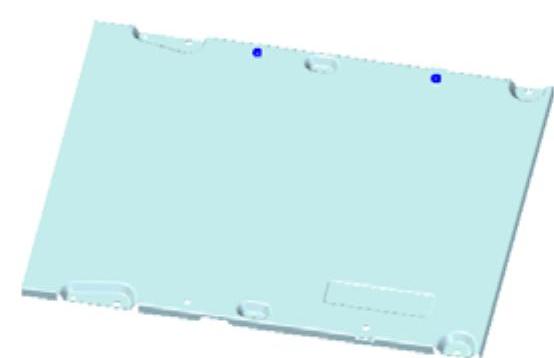

Step6.创建图8.7.14所示的平板特征2。

图8.7.14 平板特征2

(1)选择命令。单击“主页”功能选项卡“钣金”工具栏中的“平板”按钮 。

。

(2)定义特征的截面草图。在系统 的提示下选取俯视图(XY)平面作为草图平面,绘制图8.7.15所示的截面草图。

的提示下选取俯视图(XY)平面作为草图平面,绘制图8.7.15所示的截面草图。

图8.7.15 截面草图

(3)单击命令条中的 按钮,完成特征的创建。

按钮,完成特征的创建。

Step7.创建图8.7.16所示的镜像特征1。选取“弯边1”“弯边2”“除料1”及“平板2”为镜像源;单击“主页”功能选项卡“阵列”工具栏中的 按钮;选取前视图(XZ)平面为镜像平面;单击

按钮;选取前视图(XZ)平面为镜像平面;单击 按钮,完成镜像特征1的创建。

按钮,完成镜像特征1的创建。

图8.7.16 镜像特征1

Step8.创建图8.7.17所示的弯边特征3。单击“主页”功能选项卡“钣金”工具栏中的“弯边”按钮 ;选取图8.7.18所示的模型边线为附着边;在命令条中单击“全宽”按钮

;选取图8.7.18所示的模型边线为附着边;在命令条中单击“全宽”按钮 ;在

;在 文本框中输入值5.5,在

文本框中输入值5.5,在 文本框中输入值90,单击“外部尺寸标注”按钮

文本框中输入值90,单击“外部尺寸标注”按钮 和“内侧材料”按钮

和“内侧材料”按钮 ;调整弯边侧方向向上,如图8.7.17所示;单击“弯边选项”按钮

;调整弯边侧方向向上,如图8.7.17所示;单击“弯边选项”按钮 ,取消选中

,取消选中 复选框,在其

复选框,在其 文本框中输入值0.5,单击

文本框中输入值0.5,单击 按钮;单击

按钮;单击 按钮,完成特征的创建。

按钮,完成特征的创建。

图8.7.17 弯边特征3

图8.7.18 定义附着边

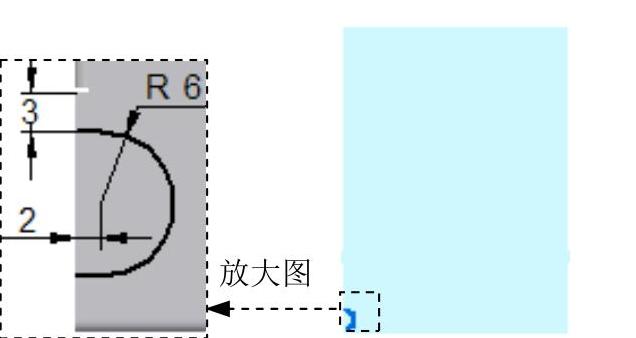

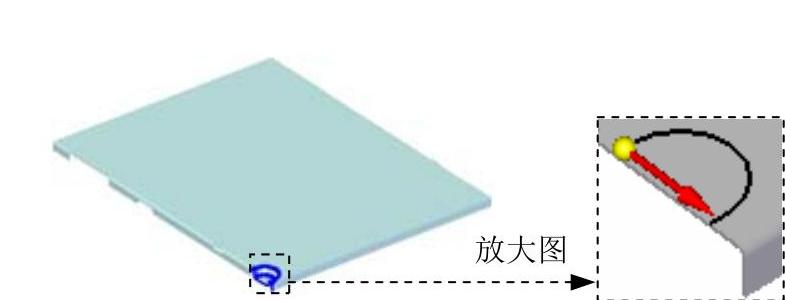

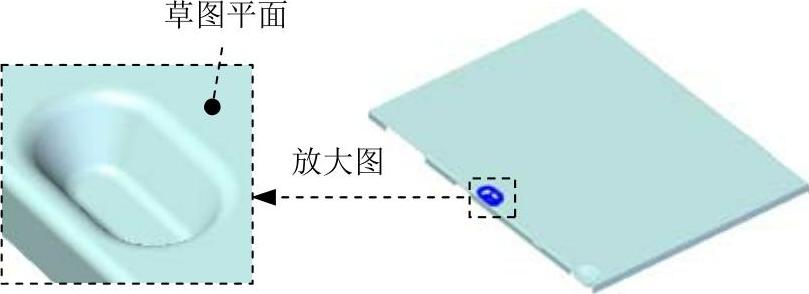

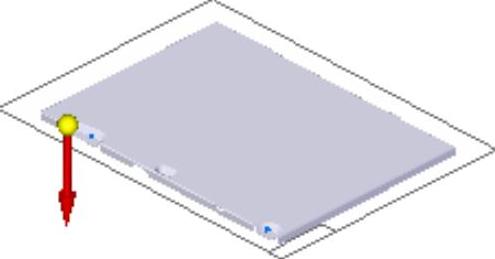

Step9.创建图8.7.19所示的凹坑特征1。单击“主页”功能选项卡“钣金”工具栏中的“凹坑”按钮 ;选取图8.7.19所示的模型表面为草图平面,绘制图8.7.20所示的凹坑截面草图;在“凹坑”命令条中单击“选择方向步骤”按钮

;选取图8.7.19所示的模型表面为草图平面,绘制图8.7.20所示的凹坑截面草图;在“凹坑”命令条中单击“选择方向步骤”按钮 ,定义其材料侧方向如图8.7.21所示;单击

,定义其材料侧方向如图8.7.21所示;单击 按钮,再单击“偏置尺寸”按钮

按钮,再单击“偏置尺寸”按钮 ,在

,在 文本框中输入值4.0,按Enter键;单击

文本框中输入值4.0,按Enter键;单击 按钮,在

按钮,在 文本框中输入值30,在

文本框中输入值30,在 区域选中

区域选中 复选框,在

复选框,在 文本框中输入值1.0;在

文本框中输入值1.0;在 文本框中输入值1.0;取消选中

文本框中输入值1.0;取消选中 复选框;单击

复选框;单击 按钮,定义其冲压方向向下,如图8.7.19所示;单击命令条中的“轮廓代表凹模”按钮

按钮,定义其冲压方向向下,如图8.7.19所示;单击命令条中的“轮廓代表凹模”按钮 ;单击命令条中的

;单击命令条中的 按钮,完成特征的创建。

按钮,完成特征的创建。

图8.7.19 凹坑特征1

图8.7.20 截面草图

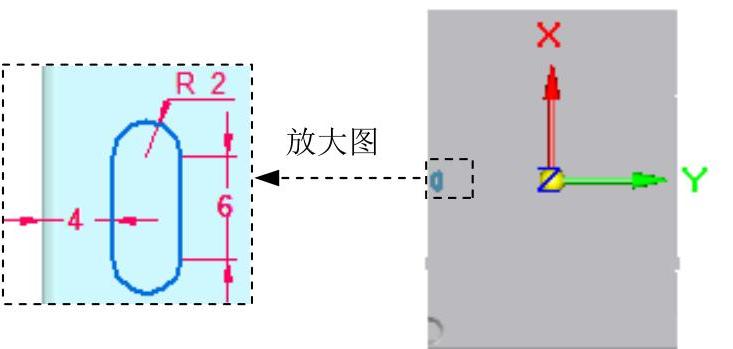

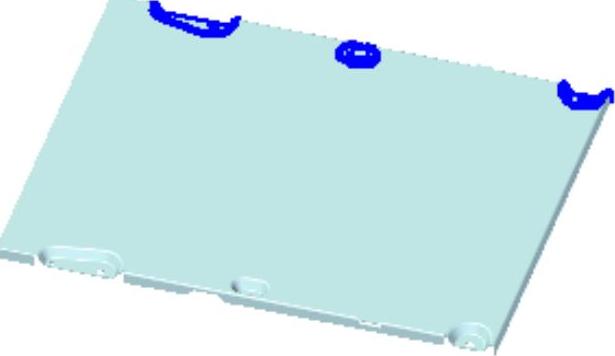

Step10.创建图8.7.22所示的凹坑特征2。单击“主页”功能选项卡“钣金”工具栏中的“凹坑”按钮 ;选取图8.7.22所示的模型表面为草图平面,绘制图8.7.23所示的凹坑截面草图;在命令条中单击

;选取图8.7.22所示的模型表面为草图平面,绘制图8.7.23所示的凹坑截面草图;在命令条中单击 按钮,再单击“偏置尺寸”按钮

按钮,再单击“偏置尺寸”按钮 ,在

,在 文本框中输入值4.0,按Enter键;单击

文本框中输入值4.0,按Enter键;单击 按钮,在

按钮,在 文本框中输入值30,在

文本框中输入值30,在 区域选中

区域选中 复选框,在

复选框,在 文本框中输入值1.0;在

文本框中输入值1.0;在 文本框中输入值1.0;取消选中

文本框中输入值1.0;取消选中 复选框;单击

复选框;单击 按钮,定义其冲压方向向下,如图8.7.22所示;单击命令条中的“轮廓代表凹模”按钮

按钮,定义其冲压方向向下,如图8.7.22所示;单击命令条中的“轮廓代表凹模”按钮 ;单击命令条中的

;单击命令条中的 按钮,完成特征的创建。

按钮,完成特征的创建。

图8.7.21 定义材料侧方向

图8.7.22 凹坑特征2

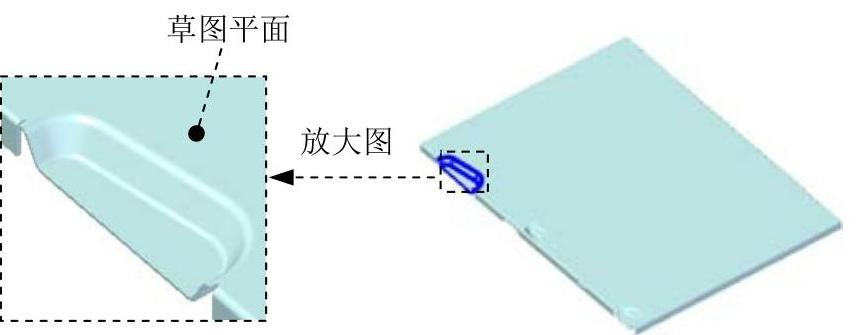

Step11.创建图8.7.24所示的凹坑特征3。

图8.7.23 截面草图

图8.7.24 凹坑特征3

(1)选择命令。单击“主页”功能选项卡“钣金”工具栏中的“凹坑”按钮 。

。

(2)绘制凹坑截面。选取图8.7.24所示的模型表面为草图平面,绘制图8.7.25所示的凹坑截面草图。

(3)定义凹坑属性。在“凹坑”命令条中单击“选择方向步骤”按钮 ,定义其材料侧方向如图8.7.26所示;单击

,定义其材料侧方向如图8.7.26所示;单击 按钮,再单击“偏置尺寸”按钮

按钮,再单击“偏置尺寸”按钮 ,在

,在 文本框中输入值4.0,按Enter键;单击

文本框中输入值4.0,按Enter键;单击 按钮,在

按钮,在 文本框中输入值30,在

文本框中输入值30,在 区域选中

区域选中 复选框,在

复选框,在 文本框中输入值1.0;在

文本框中输入值1.0;在 文本框中输入值1.0;取消选中

文本框中输入值1.0;取消选中 复选框;单击

复选框;单击 按钮,定义其冲压方向向下,如图8.7.24所示;单击命令条中的“轮廓代表凹模”按钮

按钮,定义其冲压方向向下,如图8.7.24所示;单击命令条中的“轮廓代表凹模”按钮 。(https://www.xing528.com)

。(https://www.xing528.com)

(4)单击命令条中的 按钮,完成特征的创建。

按钮,完成特征的创建。

图8.7.25 截面草图

图8.7.26 定义材料侧方向

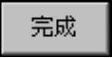

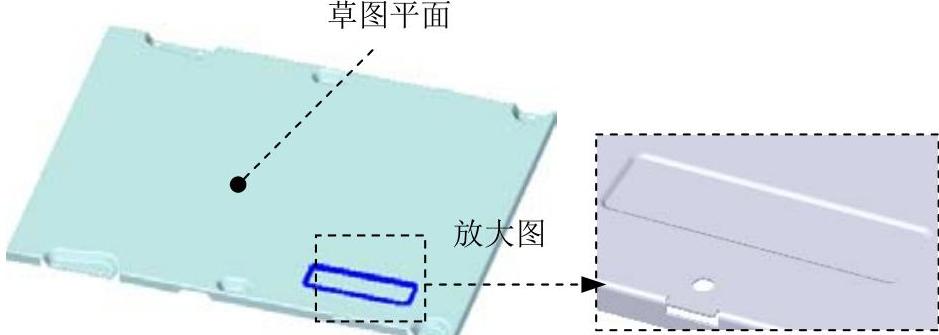

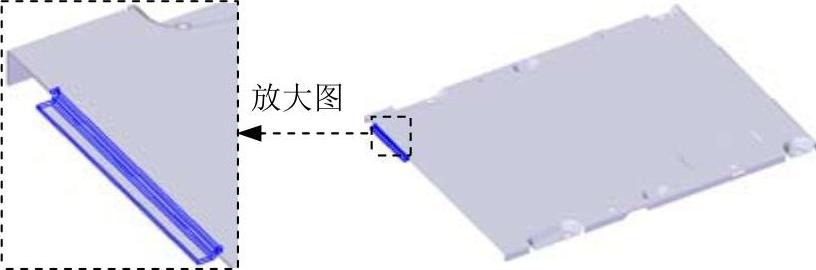

Step12.创建图8.7.27所示的法向除料特征1。在“主页”功能选项卡“钣金”工具栏中单击 按钮,选择

按钮,选择 命令;在系统

命令;在系统 的提示下选取图8.7.27所示的模型表面为草图平面,绘制图8.7.28所示的截面草图;在命令条中单击“厚度剪切”按钮

的提示下选取图8.7.27所示的模型表面为草图平面,绘制图8.7.28所示的截面草图;在命令条中单击“厚度剪切”按钮 和“贯通”按钮

和“贯通”按钮 ,并将移除方向调整至图8.7.29所示的方向;单击

,并将移除方向调整至图8.7.29所示的方向;单击 按钮,完成特征的创建。

按钮,完成特征的创建。

图8.7.27 法向除料特征1

图8.7.28 截面草图

图8.7.29 定义移除方向

Step13.创建图8.7.30所示的镜像特征2。选取“凹坑1”“凹坑2”“凹坑3”及“法向除料1”为镜像源;单击“主页”功能选项卡“阵列”工具栏中的 按钮;选取前视图(XZ)平面为镜像平面;单击

按钮;选取前视图(XZ)平面为镜像平面;单击 按钮,完成镜像特征2的创建。

按钮,完成镜像特征2的创建。

图8.7.30 镜像特征2

Step14.创建图8.7.31所示的凹坑特征4。单击“主页”功能选项卡“钣金”工具栏中的“凹坑”按钮 ;选取图8.7.31所示的模型表面为草图平面,绘制图8.7.32所示的凹坑截面草图;在命令条中单击

;选取图8.7.31所示的模型表面为草图平面,绘制图8.7.32所示的凹坑截面草图;在命令条中单击 按钮,再单击“偏置尺寸”按钮

按钮,再单击“偏置尺寸”按钮 ,在

,在 文本框中输入值0.5,按Enter键;单击

文本框中输入值0.5,按Enter键;单击 按钮,在

按钮,在 文本框中输入值30,在

文本框中输入值30,在 区域选中

区域选中 复选框,在

复选框,在 文本框中输入值0.5;在

文本框中输入值0.5;在 文本框中输入值0.5;并选中

文本框中输入值0.5;并选中 复选框,在

复选框,在 文本框中输入值1.0;单击

文本框中输入值1.0;单击 按钮,定义其冲压方向朝向材料内部(图8.7.31);单击命令条中的“轮廓代表凹模”按钮

按钮,定义其冲压方向朝向材料内部(图8.7.31);单击命令条中的“轮廓代表凹模”按钮 ;单击命令条中的

;单击命令条中的 按钮,完成特征的创建。

按钮,完成特征的创建。

图8.7.31 凹坑特征4

图8.7.32 截面草图

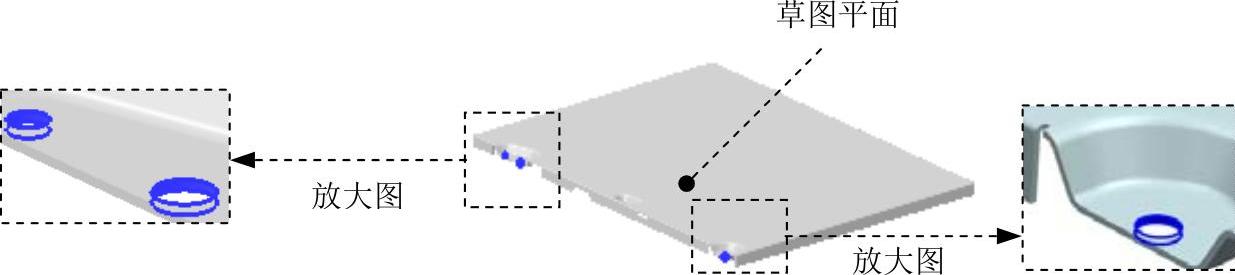

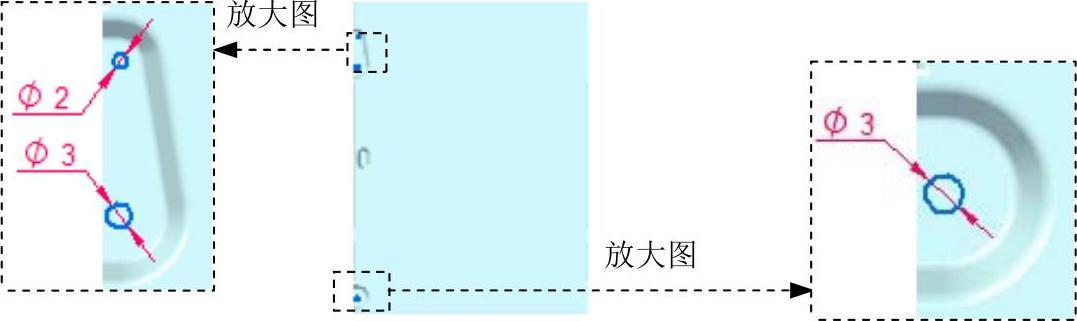

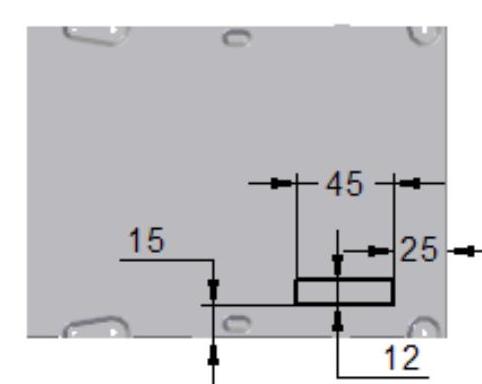

Step15.创建图8.7.33所示的法向除料特征2。在“主页”功能选项卡“钣金”工具栏中单击 按钮,选择

按钮,选择 命令;在系统

命令;在系统 的提示下选取图8.7.33所示的模型表面为草图平面,绘制图8.7.34所示的截面草图;在命令条中单击“厚度剪切”按钮

的提示下选取图8.7.33所示的模型表面为草图平面,绘制图8.7.34所示的截面草图;在命令条中单击“厚度剪切”按钮 和“贯通”按钮

和“贯通”按钮 ,并将移除方向调整至图8.7.35所示的方向;单击

,并将移除方向调整至图8.7.35所示的方向;单击 按钮,完成特征的创建。

按钮,完成特征的创建。

图8.7.33 法向除料特征2

图8.7.34 截面草图

Step16.创建图8.7.36所示的镜像特征3。选取“法向除料特征2”为镜像源;单击“主页”功能选项卡“阵列”工具栏中的 按钮;选取前视图(XZ)平面为镜像平面;单击

按钮;选取前视图(XZ)平面为镜像平面;单击 按钮,完成镜像特征3的创建。

按钮,完成镜像特征3的创建。

图8.7.35 定义移除方向

图8.7.36 镜像特征3

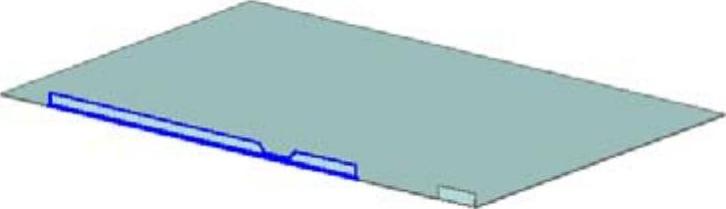

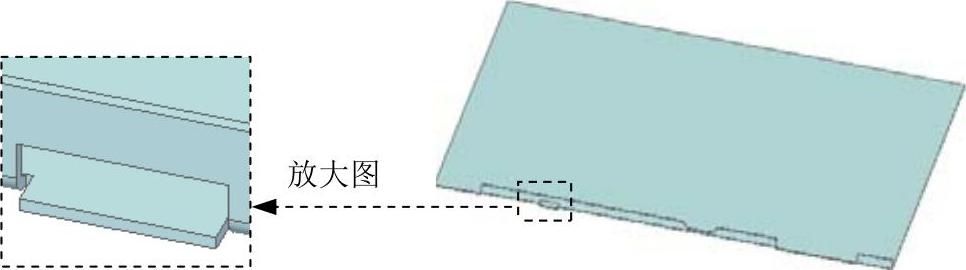

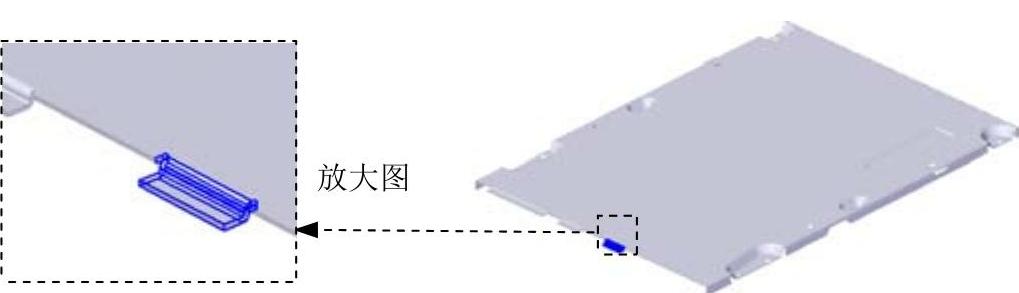

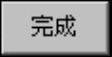

Step17.创建图8.7.37所示的轮廓弯边特征1。

图8.7.37 轮廓弯边特征1

(1)选择命令。单击“主页”功能选项卡的“钣金”工具栏中的“轮廓弯边”按钮 。

。

(2)定义特征的截面草图。

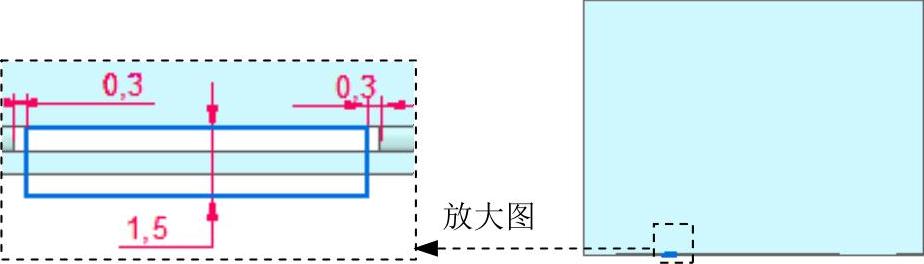

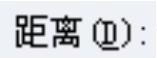

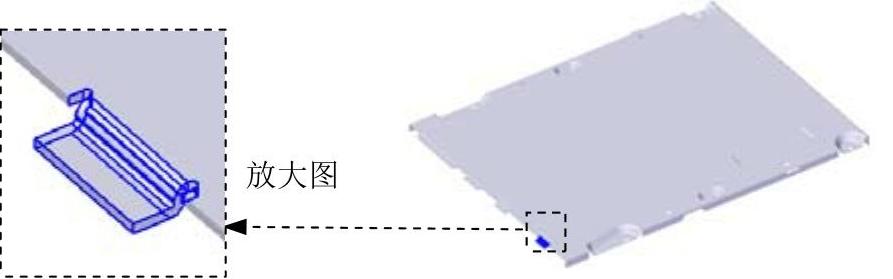

①选取路径。在系统的提示下选取图8.7.38所示的模型边线为路径,在“轮廓弯边”命令条的 文本框中输入值9,并按Enter键,进入草图绘制环境。

文本框中输入值9,并按Enter键,进入草图绘制环境。

图8.7.38 选取路径

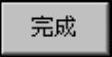

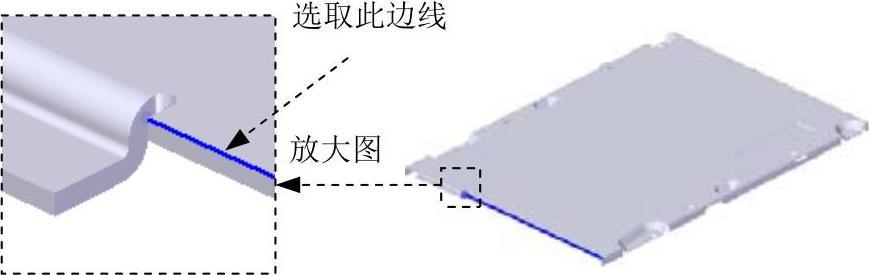

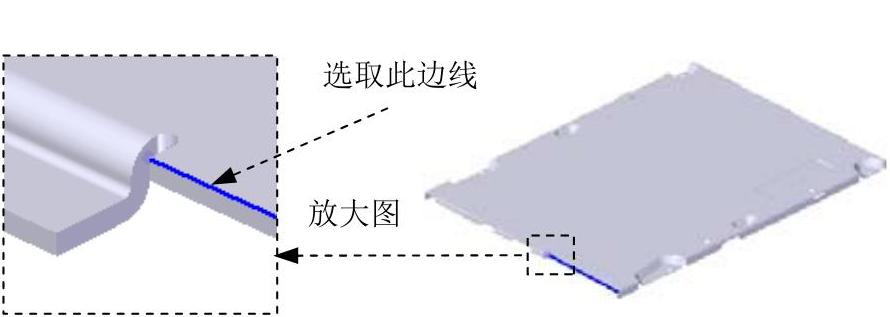

②绘制图8.7.39所示的截面草图。

图8.7.39 截面草图

③单击“主页”操控板中的“关闭草图”按钮 ,退出草图绘制环境。

,退出草图绘制环境。

(3)轮廓弯边的延伸量及方向。在“轮廓弯边”命令条中单击“范围步骤”按钮 ;单击“有限范围”按钮

;单击“有限范围”按钮 ,在

,在 文本框中输入值34,定义延伸方向为Y轴负方向,单击鼠标左键。

文本框中输入值34,定义延伸方向为Y轴负方向,单击鼠标左键。

(4)定义轮廓弯边属性及参数。单击“轮廓弯边选项”按钮 ,取消选中

,取消选中 复选框,在

复选框,在 文本框中输入值0.2,选中

文本框中输入值0.2,选中 复选框和

复选框和 单选项;取消选中

单选项;取消选中 复选框,在

复选框,在 文本框中输入值0.5;单击

文本框中输入值0.5;单击 按钮。

按钮。

(5)单击 按钮,完成特征的创建。

按钮,完成特征的创建。

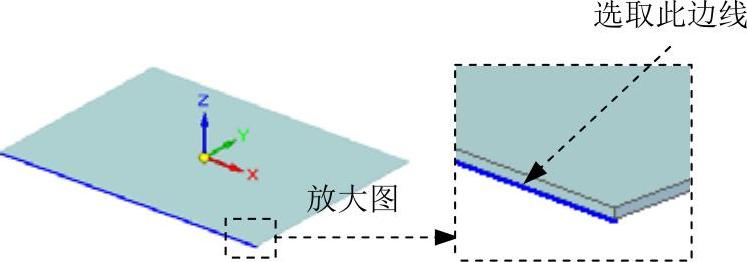

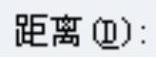

Step18.创建图8.7.40所示的轮廓弯边特征2。

图8.7.40 轮廓弯边特征2

(1)选择命令。单击“主页”功能选项卡的“钣金”工具栏中的“轮廓弯边”按钮 。

。

(2)定义特征的截面草图。在系统的提示下选取图8.7.41所示的模型边线为路径,在“轮廓弯边”命令条的 文本框中输入值9,并按Enter键,进入草图绘制环境,绘制图8.7.42所示的截面草图,单击“主页”操控板中的“关闭草图”按钮

文本框中输入值9,并按Enter键,进入草图绘制环境,绘制图8.7.42所示的截面草图,单击“主页”操控板中的“关闭草图”按钮 ,退出草图绘制环境。

,退出草图绘制环境。

图8.7.41 选取路径

图8.7.42 截面草图

(3)轮廓弯边的延伸量及方向。在“轮廓弯边”命令条中单击“范围步骤”按钮 ;单击“有限范围”按钮

;单击“有限范围”按钮 ,在

,在 文本框中输入值13,延伸方向为Y轴负方向,单击鼠标左键。

文本框中输入值13,延伸方向为Y轴负方向,单击鼠标左键。

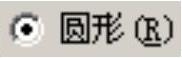

(4)定义轮廓弯边属性及参数。单击“轮廓弯边选项”按钮 ,取消选中

,取消选中 复选框,在

复选框,在 文本框中输入值0.2,选中

文本框中输入值0.2,选中 复选框和

复选框和 单选项;取消选中

单选项;取消选中 复选框,在

复选框,在 文本框中输入值0.5;单击

文本框中输入值0.5;单击 按钮。

按钮。

(5)单击 按钮,完成特征的创建。

按钮,完成特征的创建。

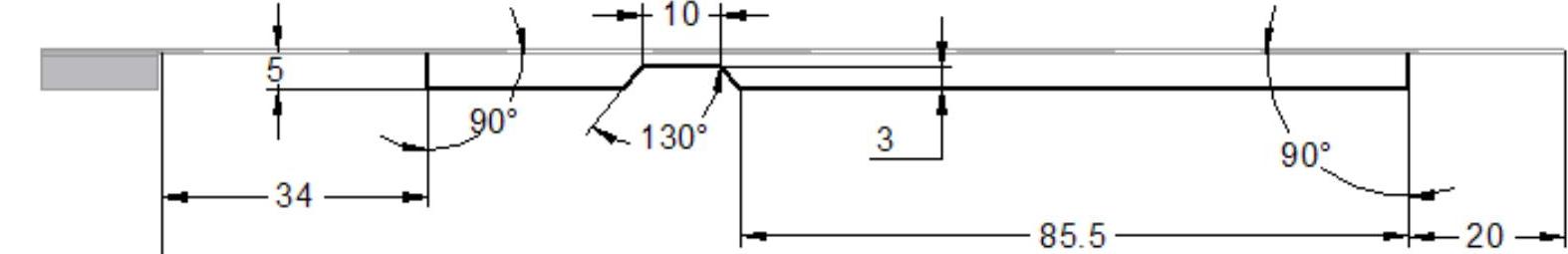

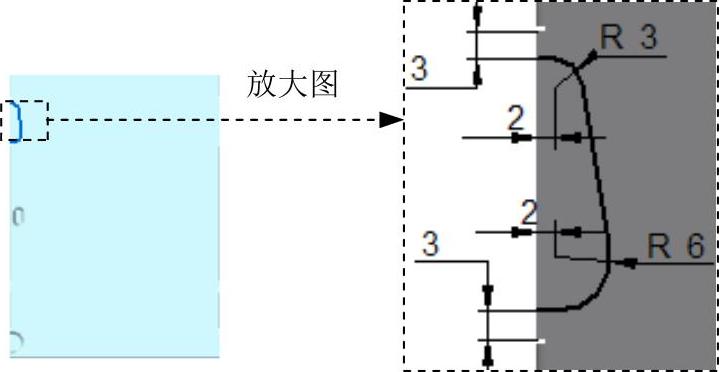

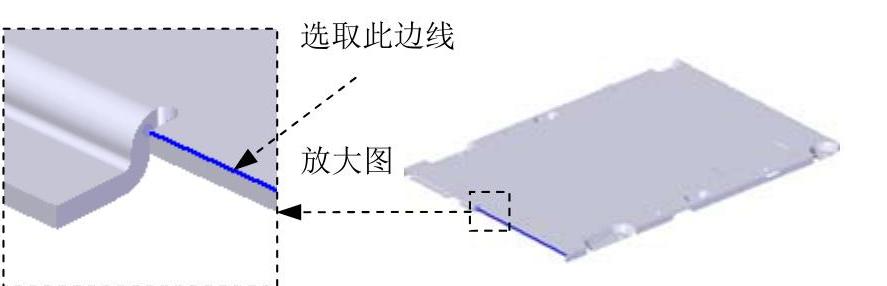

Step19.创建图8.7.43所示的轮廓弯边特征3。

(1)选择命令。单击“主页”功能选项卡的“钣金”工具栏中的“轮廓弯边”按钮 。

。

图8.7.43 轮廓弯边特征3

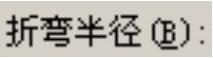

(2)定义特征的截面草图。在系统的提示下选取图8.7.44所示的模型边线为路径,在“轮廓弯边”命令条的 文本框中输入值15,并按Enter键,进入草图绘制环境;绘制图8.7.45所示的截面草图;单击“主页”操控板中的“关闭草图”按钮

文本框中输入值15,并按Enter键,进入草图绘制环境;绘制图8.7.45所示的截面草图;单击“主页”操控板中的“关闭草图”按钮 ,退出草图绘制环境。

,退出草图绘制环境。

图8.7.44 选取路径

图8.7.45 截面草图

(3)轮廓弯边的延伸量及方向。在“轮廓弯边”命令条中单击“范围步骤”按钮 ;单击“有限范围”按钮

;单击“有限范围”按钮 ,在

,在 文本框中输入值10,延伸方向为Y轴负方向,单击鼠标左键。

文本框中输入值10,延伸方向为Y轴负方向,单击鼠标左键。

(4)定义轮廓弯边属性及参数。单击“轮廓弯边选项”按钮 ,取消选中

,取消选中 复选框,在其

复选框,在其 文本框中输入值0.2,选中

文本框中输入值0.2,选中 复选框和

复选框和 单选项;取消选中

单选项;取消选中 复选框,在

复选框,在 文本框中输入值0.5;单击

文本框中输入值0.5;单击 按钮。

按钮。

(5)单击 按钮,完成特征的创建。

按钮,完成特征的创建。

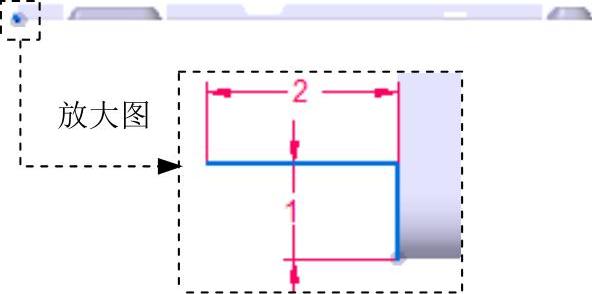

Step20.创建图8.7.46所示的轮廓弯边特征4。

图8.7.46 轮廓弯边特征4

(1)选择命令。单击“主页”功能选项卡的“钣金”工具栏中的“轮廓弯边”按钮 。

。

(2)定义特征的截面草图。在系统的提示下选取图8.7.47所示的模型边线为路径,在“轮廓弯边”命令条的 文本框中输入值28,并按Enter键,进入草图绘制环境,绘制图8.7.48所示的截面草图,单击“主页”操控板中的“关闭草图”按钮

文本框中输入值28,并按Enter键,进入草图绘制环境,绘制图8.7.48所示的截面草图,单击“主页”操控板中的“关闭草图”按钮 ,退出草图绘制环境。

,退出草图绘制环境。

图8.7.47 选取路径

图8.7.48 截面草图

(3)轮廓弯边的延伸量及方向。在“轮廓弯边”命令条中单击“范围步骤”按钮 ;单击“有限范围”按钮

;单击“有限范围”按钮 ,在

,在 文本框中输入值7,延伸方向为Y轴负方向。单击鼠标左键。

文本框中输入值7,延伸方向为Y轴负方向。单击鼠标左键。

(4)定义轮廓弯边属性及参数。单击“轮廓弯边选项”按钮 ,取消选中

,取消选中 复选框,在

复选框,在 文本框中输入值0.2,选中

文本框中输入值0.2,选中 复选框和

复选框和 单选项;取消选中

单选项;取消选中 复选框,在

复选框,在 文本框中输入值0.5;单击

文本框中输入值0.5;单击 按钮。

按钮。

(5)单击 按钮,完成特征的创建。

按钮,完成特征的创建。

Step21.保存钣金件模型文件,并命名为BOX_TOP。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。