2.1.2.1 单液滴微萃取简介

单液滴微萃取(single drop microextraction,简称SDME)技术是近年来发展起来的一种集萃取、浓缩、进样于一体的样品前处理新方法。Dasgupta研究小组最先发现了以液滴作为取样界面来萃取空气中的氨和二氧化硫[16]。随后他们使用一滴(约1.3 μL)含有亚甲蓝的氯仿成功地提取了水中的十二烷基磺酸钠并进行了测定[17]。Cantwell研究小组最先发现了与色谱分析直接兼容的单液滴微萃取技术,他们用一根聚四氟乙烯棒浸在搅拌的水溶液中,以此来形成8 μL辛烷液滴,并称这种方法为“溶剂微萃取”(SME)。萃取结束后,将棒拿走,用气相色谱注射器插入辛烷溶液并取出部分注射到气相色谱中[18]。随后他们又演示了用气相色谱的注射器来同时完成萃取溶剂的形成以及将萃取溶剂注射到气相色谱中[19]。其中搅拌速率和搅拌时间主要是用来研究该过程中的平衡和动力学模型。Cantwell还引入了用气相色谱的注射针头作为微分离漏斗并称之为动态液相微萃取[20]的概念。即将溶剂装在注射针头里并将水相反复地挤入和挤出注射器,而不是在注射器上悬挂形成溶液中有机溶剂的液滴。这种技术对注射器活塞重复运动的要求较高,但却提供了稳定的有机溶剂“液滴”,因为“液滴”在针内不会受到破坏。SDME延伸至顶空分析技术是在20年代初由Przyjazny[21],Jeannot[22]和Vickackaite[23]等人开发的。常见的高沸点有机溶剂如1-辛醇或n-正十六烷,被认为是最适合于挥发或半挥发分析测定的物质。HS-SDME要求液滴具有更大的稳定性,该技术避免了液滴污染或因母体样品污染而导致液滴损失的问题,并在某种情况下,相对于直接浸泡的方法具有更快的萃取速率。

(1)SDME的相关理论

①概述。

将分析物分子从含水试样溶液转移到微滴,此过程通常因该分析物分子在凝聚相中慢的扩散速率而受限制。当温度和溶剂的黏度对扩散速率影响较大时,增加速率的主要方式是减少扩散的距离。因此,样品通常经过磁力搅拌器搅拌,机械振动或注射器柱塞运动以增加对流混合或界面接触面积,从而减少扩散的距离。SDME达到平衡所需要的时间可以是几秒也可以是数小时,这主要取决于搅拌的程度、相体积、界面接触面积以及平衡分配常数。因此,为了避免分析时间过长,SDME通常是在不平衡(动力学控制)的条件下进行分析的。即使在某些情况下SDME的分布达到了平衡,但也不可能彻底完成翠柏萃取(通常总分析物在平衡时仍有部分存在于样品水相中)。

②两相SDME。

分析物在有机相中的平衡浓度可表示为[18,19]:

![]()

其中K是平衡分配常数,Cw,eq为水相中的平衡浓度, 为在水相中的初始浓度,Vo和Vw分别为有机相体积和水相体积(样品溶液的损耗忽略不计,这是因为在上面式子的分母中,第二项远比第一项小)。实验数据表明,浓度(Co)和时间(t)的数据正好符合动力学一级反应模型:

为在水相中的初始浓度,Vo和Vw分别为有机相体积和水相体积(样品溶液的损耗忽略不计,这是因为在上面式子的分母中,第二项远比第一项小)。实验数据表明,浓度(Co)和时间(t)的数据正好符合动力学一级反应模型:

![]()

式中,速率常数k随着界面接触面积的增加,对流的加强(尤其是水相内部),两相体积的减小,平衡分配常数的减小而增加。另一方面,在平衡态时,相体积和分配常数的变大将导致有机相摩尔数的增多,如方程(2-1)所示。

③动态SDME。

在动态技术下,每个推动循环过程中注射器针头内壁有机溶剂薄膜之间达到瞬间动态平衡,针头中萃取到有机层的量相对于有机膜来说是微乎其微的。每个新的推动循环过程都假定水相与有机薄膜各自的大量溶液能充分混合。萃取的分析物的数量与最后的循环数呈线性关系[20,21]。

④顶空SDME(水-顶空-有机物)。

在顶空SDME中,顶空通常是分析物分子的“房间”,拥有最大的灵敏度。因此,顶空体积应被最小化以减少分析物存在的数量。顶空SDME有机相液滴的平衡浓度由方程(2-2)修改而来,表示为:

![]()

该方程同时包含了空气-水分配常数(Kaw)以及全部的有机-水分配常数(Kow)。在两相中,当空气(顶空)体积Va很小或Kaw很小时[22,23],方程(2-3)就变成了方程(2-1)。提高萃取速率可以通过增加水溶液和有机相液滴的对流程度来完成。Mohammadi和Alizadeh在2006年描述了动态顶空有机溶剂膜微萃取的平衡和动力学方面的相关理论[24]。在取样循环数次后,他们得出了萃取效率的线性相关性,并说明活塞快速运动对萃取速率达到最大化具有很大的影响。顶空SDME的稳态动力学模型由Schnobrich和Jeannot在2008年提出[25]。苯、甲苯、乙苯和二甲苯(苯系物)作为该模型分析物,结果显示顶空的摩尔数一直很低,且很稳定,尤其当分析物拥有最大的辛醇-水分配系数时。水-空气以及空气-有机物的分配过程都处于不平衡状态,说明这两过程单独存在时对相对挥发性化合物都不具有限速行为。因此,在水以及有机相中产生对流是非常重要的。

(2)各种模式的SDME

目前,单液滴微萃取有7个不同的溶剂微萃取模式。根据平衡时同时存在的相数,可以将其分为两相或三相技术。两相模式包括直接浸入(DI)、连续流动(CF)、一滴接一滴(DD)和直接悬浮液滴(DSD);而三相模式包括顶空(HS)、液液液(LLL)以及液液液(LLL)与直接悬浮液滴(DSD)的结合,其中DSD技术是近几年才发展起来的[26]。最常用的单液滴萃取模式为顶空(在所有的SDME中占41%)和直接浸入(38%),主要是因为它们比较简单且操作设备便宜,而且是最早被文献记载的溶剂微萃取过程。顶空SDME主要运用于挥发性化合物,直接浸入模式SDME运用于半挥发性化合物,如有机氯农药[27,28]、邻苯二甲酸盐[29]及药类[30~34]。直接浸入SDME用的萃取溶剂一般是挥发性的,如正己烷、甲苯等,使得这种模式与气相色谱直接具有兼容性。因此,在与直接浸入SDME法联合使用时,气相色谱(GC)是具有主导地位的终端检测技术,所占比例超过了62%。其他终端检测方法有高效液相色谱(HPLC)和大气压基质辅助激光解吸电离质谱(AP-MALDI-MS)。如果直接浸入SDME法是应用于无机物的分离和富集中,如金属离子,则可以用原子吸收光谱法(AAS)和电感耦合等离子体质谱法(ICP-MS)来进行最终测定。DISDME法的优点主要为设备简便,包括一个带着隔膜盖子的萃取瓶、一根搅拌棒、一台磁力搅拌器、一个微量注射器以及少许萃取溶剂。缺点主要是在萃取过程中,悬挂在微量注射器针尖处的微滴难以控制。这将会限制样品溶液的搅拌速率,并同需要选择相对干净的样品基质(不存在固体微粒)。顶空SDME为挥发性、半挥发性、极性以及非极性化合物的样品制备方法。除了液体样品外(水基质为典型),气态[35,36]以及固体基质[37]都适合这种模式。顶空SDME法可以分析各种各样的分析物,除了低挥发性的物质外,它几乎对萃取溶剂没有实质性的限制。例如,顶空SDME法萃取的分析物有三卤甲烷[38]、苯系烃[22,39,40]、挥发性有机化合物[41~43]、无机和有机金属物[44~46]等,其中最后一组物质需在萃取前进行衍生化。与HS-SDME联用的最常用的终端检测技术主要是气相色谱,所占比例超过75%,HPLC排在第二位(接近10%),而原子吸收和毛细管电泳分析分别占5%和3.5%。除悬挂在微注射器针尖处的有机溶剂微滴置于样品上方顶空处而非浸入水样外,HS-SDME与DI-SDME所用的装置一样。通过升高样品的温度可以加快样品从分析物到顶空的传质速率以及增加分析物转移到顶空的比率。该方法仅适用于溶剂-顶空的分配系数较低的超微量分析或者高挥发性物质分析。

另一个值得一提的两相SDME模式为连续流动微萃取[47~50],也就是溶剂的液滴充分地并连续不断地与流动的样品溶液接触。萃取液滴挂在注射器的尖端处,而注射器浸入萃取室中连续流动的样品中或萃取溶剂微滴用微量注射器来提供。扩散和对流的同时存在导致高的萃取效率以及在样品和萃取溶剂之间快速建立平衡。连续流动微萃取技术的原理致使该方法仅限于对非极性或弱极性的半挥发性物质进行萃取,例如杀虫剂[47,48]、多环芳香烃类[51]及芳香族类化合物[52]等。这是因为只有非极性萃取溶剂在流动体系中才会稳定,并且它们在流动样品中的溶解是很小的。该模式的第二个缺点是需要增加额外的设备,如微输液泵。最后,连续流动和静止DI-SDME的比较显示DI-SDME能够获得更好的检测限和精确度[53]。

液液液微萃取是一个三相萃取模式,最适合于亲水性有机化合物和绝大多数极性半挥发性化合物,如酚类、脂肪酸和胺类等。它是带有反萃取的微型萃取模式。在这种模式中,分析物从样品水溶液被萃取到有机溶剂中,又从有机溶剂被反萃取到接受体溶液中,这种接受体溶液经常是数微升具有合适pH值的水溶液。因此,有机溶剂成了上述两水溶液的分界面。为了达到分析物的分离和富集,可以利用分析物的酸碱性质。对酸性的分析物,当基体(样品)的pH值调到较低的值时,就能抑制分析物的离子化过程,这样它们就可以以中性的形式被萃取到有机溶剂中。实际操作过程中,液液液萃取模式只需一个聚四氟乙烯环[39]或一个小的容量瓶,实验装置非常简单。有机溶剂在样品的上面形成有机溶剂层,接受体溶液的微滴浸入有机溶剂层中。液液液微萃取中用到的有机溶剂必须与水不溶并且比水的密度要小。由于液液液微萃取的萃取剂是水溶液,这种模式与反相HPLC以及毛细管电泳直接兼容。LLLME法最常见的应用主要有从生理体液或水中提取药物[55~58]以及从水中提取芳香胺类或酚类化合物[54,59,60]。

(3)SDME的影响因素

①分析物的性质。

正如前面提到的,是选用DI-SDME还是选用HS-SDME将由分析物和基体的性质决定。在SDME中,必须要考虑分析物和基体的挥发性(沸点)、电离作用(针对酸性和碱性物质)以及极性等情况。这些性质对有机萃取溶剂/水的分配常数(Kow)以及空气/水的分配常数(Kaw)具有明显的影响。HS-SDME适用于大多数极性和非极性、低分子量、挥发性和半挥发性化合物。DI-SDME适用于非极性或中极性的高分子量、半挥发性的化学物质。高极性化学物质需要进行衍生化作用,尤其当基体为水溶液时。

②萃取溶剂性质。

当从水溶液中萃取时,溶剂必须与水不互溶;且需具有较高的沸点,既不容易蒸发,又要适合于色谱系统。萃取剂还需要有足够的黏性黏附于注射器针头尖端处,但又不能因为黏性太高而严重影响分析物扩散到液滴的速率。溶剂分子间引力特性必须与被萃取的分析物相兼容。最重要的分子间相互作用力类型有:分散力(范德华力)、永久偶极键力和氢键结合力。因此,1-辛醇已成为SDME常用的溶剂,因为它具有上面提到的三种分子间相互作用力。另外,它还有相对高的沸点,相对低的溶解性以及中等的黏性。传统的在分液漏斗中完成的液液萃取所用的萃取溶剂,如乙醚、二氯甲烷、氯仿和乙酸乙酯,并不适合作为SDME的萃取溶剂,因为它们的挥发性太大且在水中的溶解性强。萃取溶剂后继与分析方法有着密切关系。SDME萃取分析最广泛应用的方法是气相色谱。一般来说,挥发性分析物用高沸点溶剂来萃取,如正十四碳烷或1-辛醇,为了获得尖的可辨别的峰,萃取液需进行分流进样;半挥发性的分析物用低沸点溶剂来萃取,如邻二甲苯,采用不分流进样。如果使用HPLC检测,用与水不互溶的溶剂(如甲苯)萃取的样品,需要用与HPLC兼容的溶剂如乙腈[48,61]来替换或稀释。可供选择的溶剂有离子液体[62]或含有改性剂的水,它们可直接用于反相HPLC[63]或毛细管电泳[64]。非极性溶剂也可直接用于正相HPLC。

③萃取溶剂的纯度。

溶剂纯度是SDME中最重要的因素之一,尤其当分析物是稀溶液时。一般高纯度溶剂也可能含有影响分析的杂质,这些杂质中可能含有溶剂类似物(如甲苯中含有二甲苯)或氧化产物(如在葵烷中含有醇类和酮类物质)。因此,痕量分析中,有必要对溶剂进行双真空蒸馏,然后储存于冰箱中。

④注射器。

对SDME最有效的注射器是标准的GC微量注射器。液滴应依附于注射器针尖处。这要求注射器针尖具有最大的表面积。标准Hamilton 2号斜的且有弧度的针尖能提供最大的表面积,在萃取过程中,液滴约90%~95%能被吸到注射器内。GC的注射器的针头是平的且有弧度的,它能将液滴的80%~85%吸到注射器中,而HPLC的注射器几乎不能将液滴吸回注射器,除非液滴的体积小于5 μL。

⑤液滴体积。

正如在理论部分所表明的,被萃取的分析物的量随液滴体积的增加而增加,但一个标准注射器针头能容纳的最大液滴体积为2~3 μL,当液滴体积大于3 μL时液滴会从针头掉落,尤其在使用DI-SDME法时。即使是高沸点有机溶剂,也会含有一些挥发性溶剂和与水不相溶的溶剂(事实上是微溶于水),因此,液滴的一部分将在样品基体中蒸发或溶解,尤其是在萃取温度较高,萃取时间较长且样品搅拌较剧烈的情况下。即使使用HS-SDME法,被吸入到注射器的溶剂体积还是可能会改变,这是由于溶剂的蒸发、溶解以及吸附在针的表面而使其质量减少。

⑥搅拌。

萃取溶剂的搅拌能明显减少萃取时间,因为在DI-SDME萃取过程中,搅拌样品可使液滴内部对流。可用的样品搅拌方法有三种:搅拌式、振动式以及涡旋式。磁力搅拌对DI-SDME和HS-SDME法最佳的搅拌速率分别是300~600 rpm和500~1 000 rpm。用HS-SDME时,过高的搅拌速率的局限性在于液滴的移动或飞溅。振动和涡旋搅拌对自动进样是非常有效的。在动态萃取过程中,重现性和萃取效率取决于几个因素的准确重复性:循环次数、注射器内样品的体积、活塞速度、活塞推到底部时的停留时间以及液滴接触样品的停留时间。活塞运动必须很精确并在最佳的速率间重复运动。这可以通过手动或机械装置操作,但准确重复性必须用计算机控制自动取样器来进行。

⑦离子强度(盐析作用)。

盐析是提高萃取效率久经考验的技术,尤其是对中等极性的小分子量挥发性化学物质的萃取。离子强度太高会减少萃取溶剂的溶解度以及分析物的水溶性,最好精确加入盐的量,使之接近盐的饱和浓度。但一些文献报道显示提高盐的量对DI-SDME法是有害的[65],这可能是由于盐的加入改变了黏度或水溶液的表面张力。

⑧温度。

在SDME萃取中,温度控制是非常重要的,尤其是在顶空萃取法中。温度对有机溶剂/水分配常数(Kow)的影响较弱,但对空气/水(Kaw)和有机溶剂/空气(Koa)的影响是非常大的。对非极性分析物,升高水溶液(或固体基质)的温度会提高顶空的浓度;对一些中等极性的分析物,随着温度的升高,它们的水溶性变大,因而顶空浓度随之降低。另外,温度的升高还会使萃取溶剂的溶解度减小,从而降低萃取效率。因此,需要找到一个最佳的萃取温度,尤其当萃取样品含有多种分析物,且萃取时间需要达到最小化以降低温度对液滴的影响。

⑨样品体积和顶空体积。

许多研究人员用相对大的水样体积(5~30 mL)和顶空体积(达到整个瓶容量的80%)来提高萃取效率,但SDME理论清楚地表明这样做会适得其反,因为使萃取分析物达到最大值取决于Kow和Kaw值,样品较大时取决于较长的萃取时间。一般来说,对Kow值小于1 000的分析物,1~4 mL的水样是最合适的。对Kow值较大的分析物,如卤化杀虫剂和多环芳香烃,当样品体积为30~40 mL时会产生更多的萃取产物。当然,样品体积越大,萃取时间就越长。对HSSDME,顶空体积没必要很大,能让液滴悬挂在搅拌的样品上面就行。

⑩自动化。

熟练的分析员通过手动DI-SDME和HS-SDME法能达到非常好的精确度和重现性。但当分析大量样品组或进行动态进样时,计算机控制自动进样器是非常有必要的。自动进样器能实现DI-SDME和HS-SDME的各个步骤,包括搅拌、温度控制、注射器活塞运动、清洗以及注射。目前,包括DI-SDME[66]和HSSDME[67]在内的多种自动进样方式的技术已很成熟。

(4)新的发展趋势

单液滴微萃取新时代始于引进了离子液体作为萃取溶剂。现在,相当多的分析性程序利用了离子液体,包括DI-SDME[53]和HS-SDME[38,39,69]。离子液体有许多独特的性质,如忽略不计的蒸气压、较好的热稳定性、高黏度,这些因素使得形成的液滴大而且稳定,从而提高了萃取产率。离子液体的极性可以通过合适的阴离子和阳离子选择而进行调节。它们与水和有机溶剂的溶解性、黏度以及有机分析物的萃取效果都是可以调整的,这说明离子液体性能齐全,用途广泛。到目前为止,由于离子液体是非挥发性的,因而它们在有些分析性程序(包括溶剂微萃取)中的应用仍受到限制,如HPLC、毛细管电泳以及光谱技术的终端检测。然而,最近一些文献中提到多种使离子液体与气相色谱兼容的方法。其中第一种方法是利用移动界面使萃取物直接进入GC-MS系统而阻止离子液体进入色谱柱[38,39,69]。第二种方法采用商购的热脱附系统从离子液体中将分析物热脱附下来,并将分析物引进GC[69]。第三种方法,将分析物在气相色谱进样口处从离子液体中脱附下来,而离子液体被吸到注射器中。这些方法极大程度地拓展了离子液体在单液滴微萃取中的应用。通过衍生化作用,将不能被SDME直接萃取的分析物转变成可被直接萃取的物质,这进一步拓展了SDME的应用领域。其中,这些物质包括无机物(金属离子与阴离子)以及高极性挥发性有机化合物[70]。例如,重金属离子衍生化后,进行直接浸入[71]或连续流动[72]或顶空SDME微萃取。将无机阴离子衍生化后进行微萃取的有高碘酸盐、碘酸盐、溴酸盐、碘化物、溴化物、氰化物以及硫化物[73]。中性物质有碘、一氧化氮、氯和氨[44]。

(5)结论

样品制备方法微型化的趋势已经促进了多种技术的发展,单液滴微萃取模式是其中重要的组成部分。该模式使用的有机溶剂体积比传统的液液萃取体积要小得多,且允许自动化操作和大的样品处理量,并具有高的萃取效率。可以预测,SDME将运用于越来越多的领域。SDME的设备和程序很有可能进一步商业化和自动化。自动化SDME的优点包括改善精确度,增加样品处理量以及无人操作。由于离子液体具有独一无二的性质以及能与各种终端检测技术相兼容的特点,可以预见它将被广泛地应用。离子液体对强极性分析物的萃取是非常有价值的。单液滴微萃取应用于大多数样品制备过程,可分析物质从挥发性有机化合物,极性或非极性半挥发性化合物,到离子化合物、金属离子,且需要的分析设备非常简单。

2.1.2.2 热重-单液滴微萃取联用

(1)热重和液相微萃取联结装置

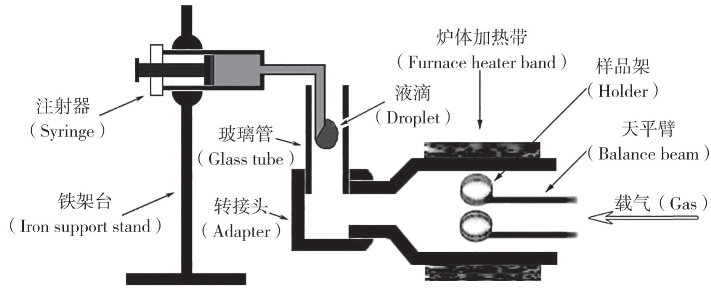

笔者自行设计的热重和液相微萃取联结装置如图2-4所示。

TG炉体出口通过转接头与内径5 mm的玻璃管连接。在炉体出口附近安置铁架台用来固定注射器,透过玻璃管观察并调整注射器针头的位置,确保针头处悬挂的液滴不会碰到管壁。注射器的固定可以沿着铁架台的垂直支架上下移动,便于SDME的吸附和液滴的收集。在SDME吸附了热解产物后,将液滴转移到浓缩进样瓶中,利用GC-MS分析热解产物。

图2-4 热重和液相微萃取联结装置的示意图

(2)流动载气条件下SDME的吸附、富集过程

当样品在TG炉体内发生热解时,其热解产物经载气吹扫而不断逸出炉体;经过TG出口的玻璃管时,部分热解产物会被吸附在SDME的溶剂液滴中,而流动的载气同时也会将部分溶剂一并带走,这便形成了SDME吸附的流动载气条件。同时,载气的连续流动还导致了热解产物在液滴附近停留的时间极其短暂。因此,SDME的吸附过程可以说是热解产物在TG载气和SDME液滴两相间的短暂的动态平衡过程;而每个温度段热解产物的吸附又是由无数个动态平衡过程所组成,其间还伴随着SDME液滴体积和液滴中溶质浓度的连续变化。

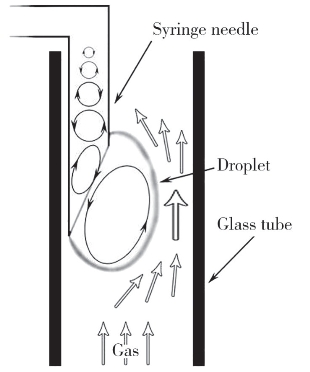

针对上述动态平衡过程,笔者制作了流动载气条件下SDME吸附的示意图(如图2-5所示),以模拟TG载气的流动及SDME液滴和针头内溶剂的微循环。当载气掠过液滴表面时,由于液滴位于注射器针头的一侧,连续流动的载气将从另一侧带动液滴内溶剂沿着同一方向循环流动,如此便能在气液两相间不断产生新的界面。与静态顶空-液相微萃取(Static headspace-SDME)相比[74],这还将加快热解逸出产物在两相间的动态平衡过程,有利于热解产物在液滴内的吸附。当载气流量增加后,掠过液滴表面的载气流速也将随之提高,加快了液滴内溶剂的微循环,促使新的两相界面可以更快地形成。进一步推论可知,在一定范围内载气流量的提高将有利于SDME获得更好的吸附效果。而图2-7中曲线A的实验结果也印证了这一观点,可见流动载气条件下SDME液滴内溶剂进行微循环而不断产生新界面的理论是成立的。

图2-5 载气流动-液相微萃取的示意图

SDME吸附过程中,在溶剂液滴进行微循环的同时,热解产物在液滴内的浓度也随之升高;液滴处的溶剂循环还带动了针头内溶剂的流通,部分热解产物将通过溶剂流通或两处的浓度差而发生扩散并进入针头内。随着热解产物在溶剂内的吸附,液滴也将因载气的吹扫而体积不断减小,当其体积减至原先的1/3时即被重新推至饱满状态,之前扩散到针头内的热解产物也随之移动到液滴处。经过数次的液滴体积变化,热解产物将被富集在液滴和针头处的溶剂中。整个富集过程中,热解产物由液滴向针头内的扩散将直接影响富集的效果。实验证实,划分温度段的连续取样方法适合选用内径小、尺寸长的针头,这样可以避免吸附到的热解产物扩散进入注射器针筒内而干扰后期温度段的取样;取样间隔时的针头清洗只需将针头部分的溶剂冲走即可。

2.1.2.3 麻浆卷烟纸热解研究

TG条件:热天平灵敏度1 μg;炉体温度控制范围为室温至1 000℃;载气为高纯氮气;参比物:α-氧化铝,3.027 mg;载气流量控制范围为50~500 mL·min-1。

SDME条件:液滴体积约为15 μL;吸附温度23℃;吸附时间约2 min。

GC/MS条件:Elite-WAX毛细管色谱柱(60 m×0.25 mm×0.25 μm);进样口温度250℃;载气He(纯度为99.999%),载气流量1.0 mL·min-1;柱箱升温程序80℃保持3 min,然后以8℃/min速率升至200℃保持10 min;不分流进样。电子轰击离子源(EI),电子能量70 eV,扫描范围m/z 35~400 a.m.u.,传输线温度230℃,离子源温度220℃,Nist 2005和Wiley7质谱库。

将完全粉碎的麻浆卷烟纸作为实验样品。每次在TG铂坩埚内准确称取3.00±0.05 mg样品。升温程序为50℃以10℃/min速率升至 600℃,600℃保持15 min。

样品热解时,其逸出产物的组成和相对含量随温度的升高而不断发生变化。为了获得某个温度时期最真实的产物组分信息,则需尽量缩短吸附时间,但同时须保证SDME能够获得较好的吸附效果和较高的富集效率。在10℃·min-1的升温条件下,最终选取20℃的温度区间(时间约2 min)作为SDME的一个吸附过程。首先在TG未加样品的情况下,将SDME的液滴在TG出口吸附2 min后收集于浓缩瓶中,利用GC-MS分析并获得空白对照实验的结果。然后,样品在TG程序升温条件下发生热解,将其热解过程按照30℃的温度区间划分为若干个连续的温度段,利用SDME依次吸附每个温度段初始20℃温度区间的热解产物,在空余的10℃温度范围内将SDME的液滴收集到浓缩进样瓶中,并进行针头的清洗。

待各温度段热解产物吸附完成后,将浓缩进样瓶中的液体全部收集定容至40 μL,随后利用GC-MS分析吸附到的热解产物。

(1)热分解行为(https://www.xing528.com)

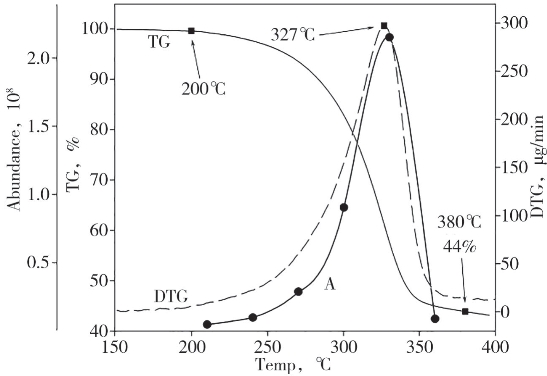

在10℃·min-1程序升温、400 mL·min-1载气流量条件下,曲线TG和DTG是由麻浆卷烟纸热解而得到的热重(TG)和微商热重(DTG)曲线,如图2-6所示:曲线A显示的是6个温度段热解产物色谱峰面积的变化情况,是对TGSDME-GC-MS联用系统获得的热解产物总离子流色谱图进行面积积分而得到的,其中的温度值代表了相应的温度段,如210℃表示200~220℃的温度区间。

由TG和DTG曲线可以看出,10℃·min-1程序升温条件下,卷烟纸在该失重区的热解自200℃附近开始,在327℃温度处其质量损失速率达到最大值,而从350℃开始进入了下一个热解阶段。值得注意的是,在200~380℃的温度区间,曲线A中热解产物在6个温度段分别产生的总峰面积也表现出了和DTG曲线相似的变化趋势。由此可见,TG-SDME-GC-MS联用系统及其划分温度段的取样方法能够及时地反映热解逸出产物总量的变化情况。

图2-6 麻浆卷烟纸热重(TG)、微商热重(DTG)曲线,各温度段热解产物总峰面积变化的趋势线(A)

(2)TG载气流量对SDME吸附效果的影响

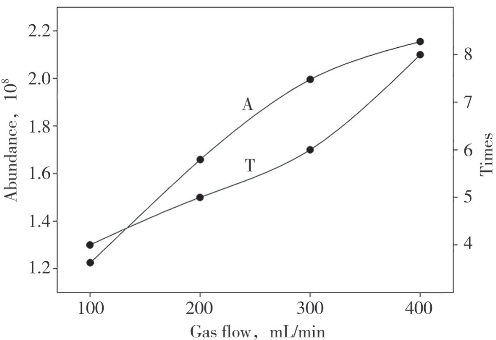

选取图2-6中麻浆卷烟纸热解产物释放量最大的温度段(即320~340℃),通过对比不同载气流量条件下该温度段热解产物总峰面积的变化情况(图2-7曲线A),考察了4种载气流量对SDME吸附效果的影响。从曲线A中可以看出,当载气流量由100 mL·min-1增加到400 mL·min-1,其热解产物总峰面积也由最初的1.2×108增加到2.2×108,丰度提高了80%。由此说明,在一定的TG载气流量范围内,提高其流量有利于SDME获得更好的吸附效果。

由于SDME是在动态环境中进行吸附,其自身有机溶剂的挥发也是至关重要的影响因素。每次SDME吸附过程中,当溶剂液滴的体积小于饱满状态(15 μL)的1/3时,注射器推杆将被轻轻推动而使液滴重新达到饱满状态,溶剂被推出的速度尽量保持一致。因此,实验还记录了4种载气流量条件下SDME吸附过程中液滴被重新推出的次数,如图2-7的曲线T所示。由此可知,在载气流动所形成的动态环境中,溶剂不断挥发并被载气带走,载气流量的提高导致了液滴被重新推出的次数不断增加。

图2-7 载气流量对麻浆卷烟纸热解产物总峰面积和液滴被推出次数的影响

(3)热解逸出产物分析

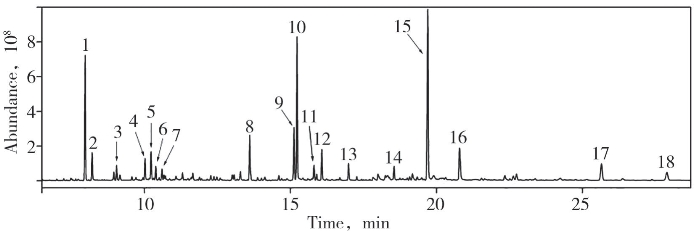

图2-8 320~340℃温度段麻浆卷烟纸热解产物逸出组分的总离子流色谱图

在之前的研究中,已经利用热重-质谱(TG-MS)联用系统证明了卷烟纸主失重区(340℃附近)热解产物的复杂性;但所使用的四极杆质谱仪不能进行重叠质谱峰的解析,致使热解产物的定性分析无法开展。现利用TG-SDME-GCMS联用系统,通过划分温度段的连续取样方法,选取接近于最大失重速率点的温度段,进行热解产物的定性分析。10℃·min-1程序升温条件下,卷烟纸热解的DTG曲线顶点出现在327℃温度处,因此选取320~340℃温度段展开研究。图2-8是400 mL·min-1载气流量条件下卷烟纸热解过程中320~340℃温度段得到的热解逸出产物总离子流色谱图,其中相对含量达到1%的色谱峰均以序号标注,对应的定性分析结果如表2-2所示。表2-2中,除了2、6和17号化合物的谱库检索匹配度小于90%,其余化合物的检索匹配度均在90%以上。

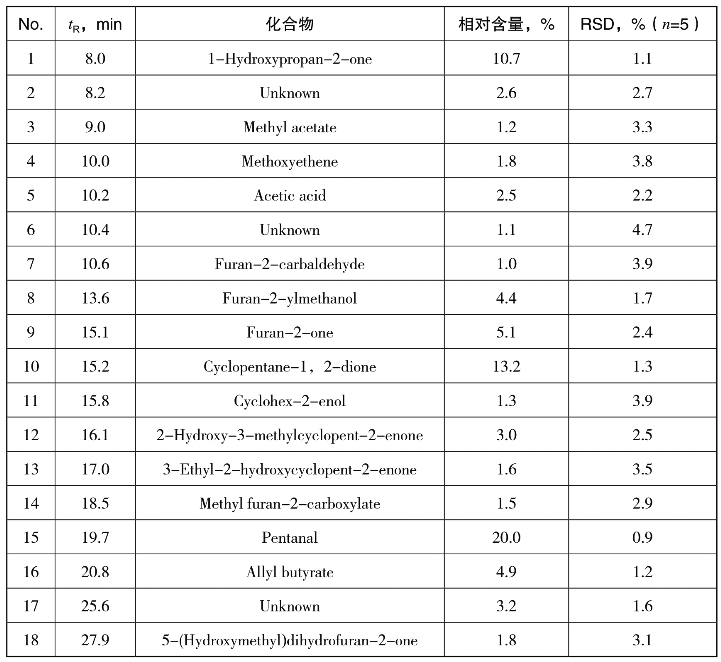

表2-2 麻浆卷烟纸热解产物分析结果

(4)联用系统评估

设计和建立TG-SDME-GC-MS联用系统的目的在于,获取样品在程序升温条件下不同温度时期热解产物的释放情况及其组分差异。因此各温度段热解产物的相对含量是评估取样方法可行性和联用系统可靠性的关键因素。

由表2-2可知,320~340℃温度段共分析了18种主要热解逸出产物,根据其相对含量计算得到的相对标准偏差(n=5)均在5%以内。由此说明,TGSDME-GC-MS联用系统具有较高的可靠性,利用划分温度段的连续取样方法可以进行热解逸出产物的分析;同时也说明,对于SDME液滴在TG出口吸附热解产物的动态平衡过程,虽然该取样过程完全依靠手动,但只要保证了相同的实验外部条件(如TG载气流量、SDME吸附温度等),手动操作中的细节部分(如溶剂被推出的速度、新产生的液滴是否完全一致地达到饱满状态等)并不会对结果的重现性产生较大影响。

(5)结论

针对流动载气条件下的热重逸出组分分析,设计和建立了热重-液相微萃取-气相色谱-质谱(TG-SDME-GC-MS)联用系统。利用该系统并结合划分温度段连续取样法,研究了麻浆卷烟纸在主失重区的热失重行为和热解逸出产物,进而验证了联用系统的可靠性及其应用于热解逸出产物分析的可行性。结果表明:流动载气条件下,SDME液滴受到载气的吹扫而不断产生新的界面;在一定的TG载气流量范围内(100~400 mL·min-1),提高其流量有利于SDME获得更好的吸附效果;在卷烟纸热解研究中,320~340℃温度段共检测到18种主要热解逸出产物(相对含量≥1%),根据其相对含量计算得到的相对标准偏差(n=5)均在5%以内;该联用系统在复杂逸出组分分析方面具有明显的优势。

2.1.2.4 热重单液滴微萃取技术改进及应用于叶黄素的热解研究

叶黄素是含紫罗兰酮环的二羟基类胡萝卜素,是烟叶中重要的香味前体物,其降解产物对烟草的抽吸品质有重要影响[75]。研究叶黄素的热解行为,对了解烟草潜香物质的热解,有效地探索烟叶化学成分与烟气化学成分的关联性及成因规律具有重要意义。因此,笔者自行设计了捕集热重逸出组分的自动单液滴微萃取(Single drop microextraction,简称SDME)装置,将其与热重-气相色谱/质谱联用法(TG-GC/MS)结合,应用于空气氛围中叶黄素的热解行为研究,旨在开拓热重复杂逸出组分分析的新方法,并为研究卷烟燃吸过程中烟草成分及添加剂的热解行为提供参考。

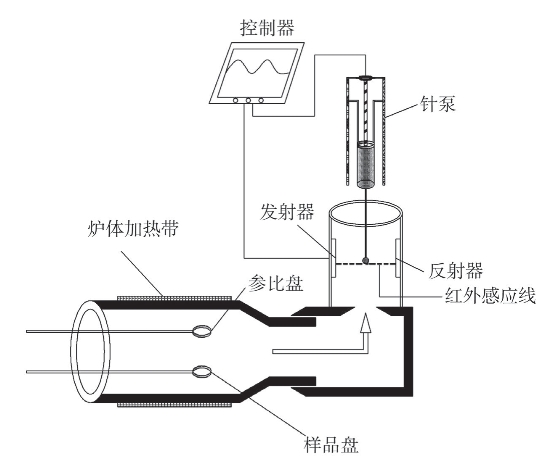

(1)改进的TG/DTA-SDME-GC-MS联用系统

如图2-9所示为笔者自行设计的热重-单液滴微萃取(TG-SDME)的联结装置。将热重分析仪依次与气体溢出口部分和自动单液滴微萃取单元连接。在热重炉体出口处加设金属转接头,转接头上端设置排气孔,确保热重逸出组分在流动载气的带动下可以垂直向上排出。在逸出气出口转接头外围有一玻璃罩管,以防止外界气流对热重逸出组分的影响。在炉体出口处安装有支架以固定注射器和红外光束探测器,并可使之垂直和左右移动,便于SDME的萃取和红外光束位置的调整。

图2-9 热重与单液滴微萃取的联结装置

将适量样品置于铂坩埚内后,随着热重程序升温,样品开始分解,逸出气体组分通过金属转接头后垂直向上排出。将注射器位置调整至其针尖位于排气口上方0.5 cm的位置。通过针泵推动注射器,使针尖悬挂一饱满乙醇液滴而不坠下,此时液滴体积约为10 μL。同时调整红外光束位置,使之与液滴外缘相切。组分气体排出后,立即被悬挂在排气口上方注射器针尖的液滴萃取冷凝,同时由于热重载气的连续吹扫会使溶剂蒸发而导致液滴体积减小,针泵自动启动,螺杆推动注射器使液滴重新达到饱满状态,至红外光束与液滴外缘相切后注射器停止向前推动,如此往复。萃取取样结束后,将完成萃取的液滴转移至进样瓶中,GC/MS分析热解产物。

(2)实验方法

热重分析:实验前,将热重仪器在空气氛围、600℃条件下保持10 min,使炉体内杂质排净。准确称取5.00±0.05 mg的叶黄素样品放入热重铂坩埚内。升温程序为![]() 600℃(10 min)。

600℃(10 min)。

逸出组分萃取:热重程序升温过程中,样品发生热解,其热解逸出产物的组成和相对含量随温度的升高而不断变化。为了获取样品热解过程中逸出组分的连续变化信息,依据划分温度段连续取样法[76],即将整个热解过程按照温度的差异划分为若干个连续的温度段,利用联用装置逐段萃取热解产物。在升温速率5℃/min、载气流量400 mL/min条件下,为了兼顾SDME的萃取效果,选择以20℃温度段(时间约4 min)作为一次萃取取样过程,每次取样间隔5℃,以便每个温度段萃取后进行针头的清洗。选择乙醇作为萃取溶剂,液滴体积保持约为10 μL。将热重未加样品情况下4 min萃取取样获得的结果作为空白对照样。

逸出组分分析:各温度段热解产物萃取完成后,利用GC/MS分析萃取到的热解产物。

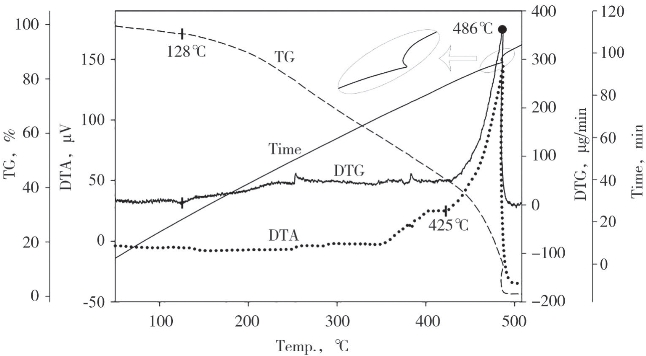

(3)叶黄素热解的TG/DTA表征

图2-10为叶黄素在5℃/min升温速率、400 mL/min载气流量条件下热解的热分析曲线。由TG曲线可以看出,叶黄素在128℃之前便有一段质量损失过程,到达128℃附近质量损失暂时停止,这在DTG曲线中有着较为明显的体现。因此按照温度的划分,将128℃之前作为叶黄素的第1热解期。同样自128℃开始,叶黄素的热解随即转入了第2个热解期,该过程质量损失速率维持在60 μg/min以下,并一直延续到425℃。由DTG和DTA曲线可知,425~500℃为叶黄素热解的快速质量损失过程,同时伴随着剧烈的放热,500℃时剩余质量仅为原先的0.94%。将425~500℃温度范围作为叶黄素的第3热解期。

图2-10 叶黄素热解的热重(TG)、微商热重(DTG)、差热(DTA)、时间-温度(Time)曲线

(4)取样温度段的划分

为了揭示叶黄素热解过程中逸出产物的变化情况,针对3个热解期,按照温度的连续变化采用划分温度段连续取样法,即将样品温度作为每次SDME取样开始和结束的信号。第1、2热解期取样的温度区间分别为55~125℃和130~425℃,按照取样20℃、间隔5℃的方式将两个温度区间分别划分为3个和12个温度段,在5℃/min升温速率条件下每个温度段的取样时间约为4 min。相同的取样时间可以保证各温度段热解信息的可比性。128℃附近并没有包含在取样温度段内,是因为128℃处于2个热解期的交界处,并为了避免在该温度处取样所获得的热解产物信息在2个热解期的归属问题。如图2-10的时间-温度(Time)曲线所示,425℃之前反应时间与样品温度呈线性关系,按照温度段取样可以保证取样时间的准确性。而对于425~500℃的第3热解期,由于样品在该阶段发生了剧烈的放热,造成了样品升温速率与5℃/min的升温程序发生了较大的偏离,在Time曲线中486℃附近有明显的体现,这将使SDME的取样时间得不到保证。因此,在第3热解期选择430~500℃温度段进行SDME取样。这样,整个热解过程被分为16个温度段,采用划分温度段连续取样方法,通过一次热重实验就可以收集到叶黄素整个热解过程的逸出产物,之后利用GC/MS进样来分析产物信息。

(5)SDME萃取效果分析

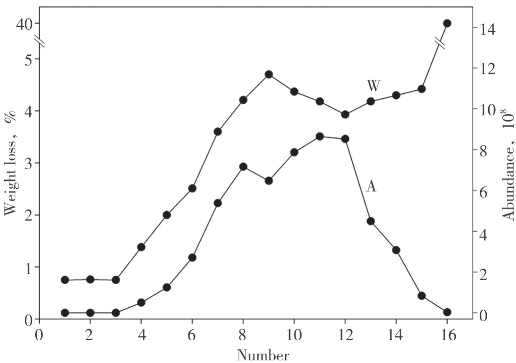

将GC/MS总离子流色谱图的峰面积分别加和而得到了各温度段热解逸出产物的总峰面积变化情况,如图2-11曲线A所示。其中1、2、3和16号温度段的总峰面积值近乎为0,即在叶黄素的第1和第3热解期,SDME并未萃取到或联用系统并未检测到任何热解逸出产物。将图2-10中的热重(TG,%)曲线按照取样温度段划分而得到了各温度段实际质量损失占总质量的百分率,如图2-11曲线W所示。

图2-11 各温度段质量损失与叶黄素热解产物总峰面积的比较

TG程序升温过程中,样品热解而发生质量损失,损失的质量作为热解逸出产物释放到载气中并被带出TG炉体。通过比较各温度段实际质量损失的变化趋势和联用系统检测到的热解产物总峰面积的变化情况,可以在一定程度上反映联用系统对热解逸出组分的检测能力。

空气氛围下,叶黄素的第3热解期(16号温度段)在DTA曲线上形成了强烈的放热峰,该阶段质量损失占到了总质量的40%,并在500℃时几乎已全部转化为热解逸出产物而释放。说明该阶段主要是前期热解残余物的燃烧放热过程,并推测其热解逸出产物是SDME溶剂乙醇难以萃取或GC/MS无法检测的CO、CO2等小分子产物。而第2热解期的后期(13、14和15号温度段),则可能是样品受热分解末期与燃烧前炭化过程的交叠期,既有挥发性有机物的释放,同时也有小分子产物的生成。联用系统在第1热解期(1、2、3号温度段)并未检测到热解逸出产物,推测该时期的产物为叶黄素分子内或分子间脱水反应而生成的H2O。

但在实际的烟草成分和香精香料热解研究中,关注更多的往往是挥发性有机物的释放。如图2-11曲线A所示,4~15号温度段是通过联用系统监测到的挥发性产物逸出的关键时期。则第3热解期作为叶黄素整个热解过程中挥发性有机物的主要释放期,有必要对其逸出产物进行定性和半定量分析,获得其热解产物的逸出行为,并为卷烟烟气研究提供更为贴切的理论依据。

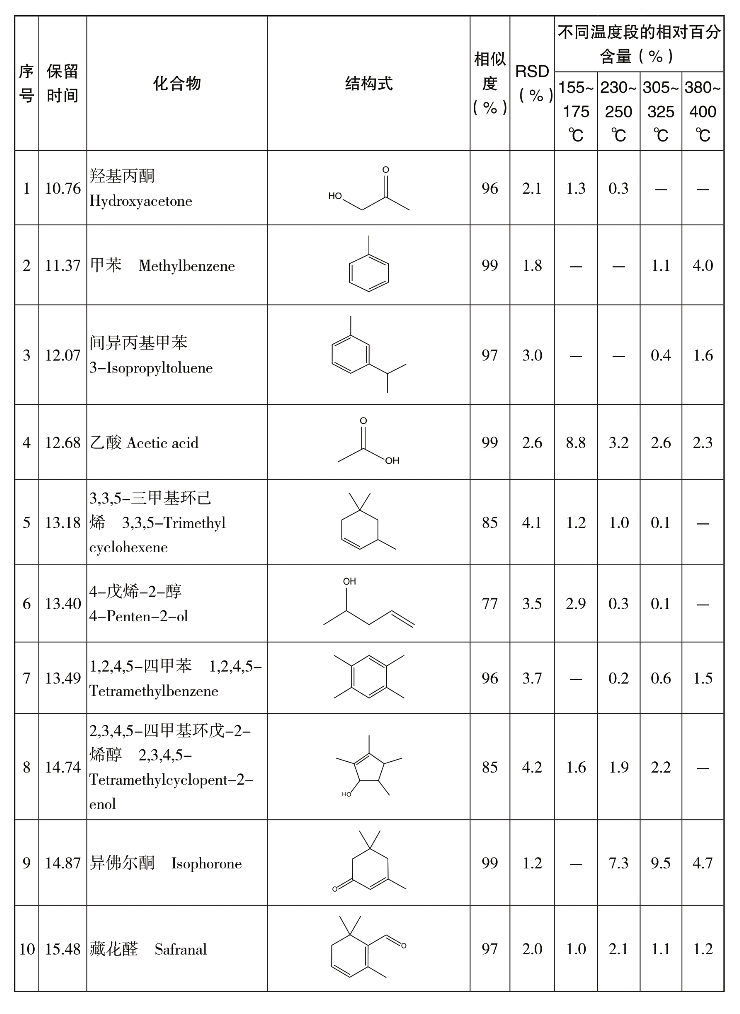

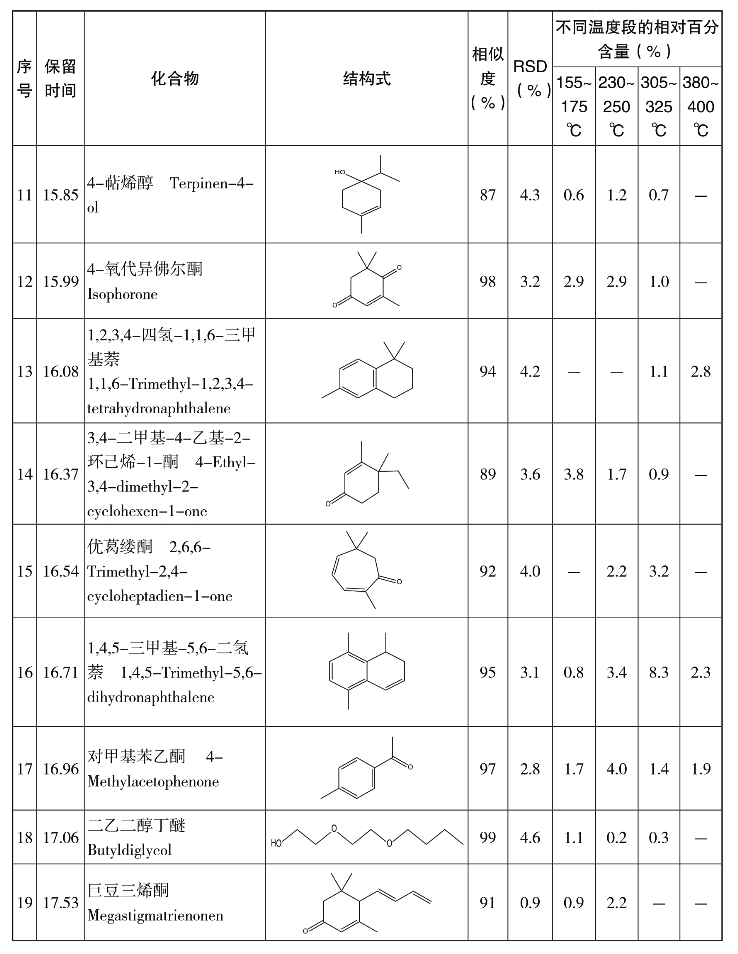

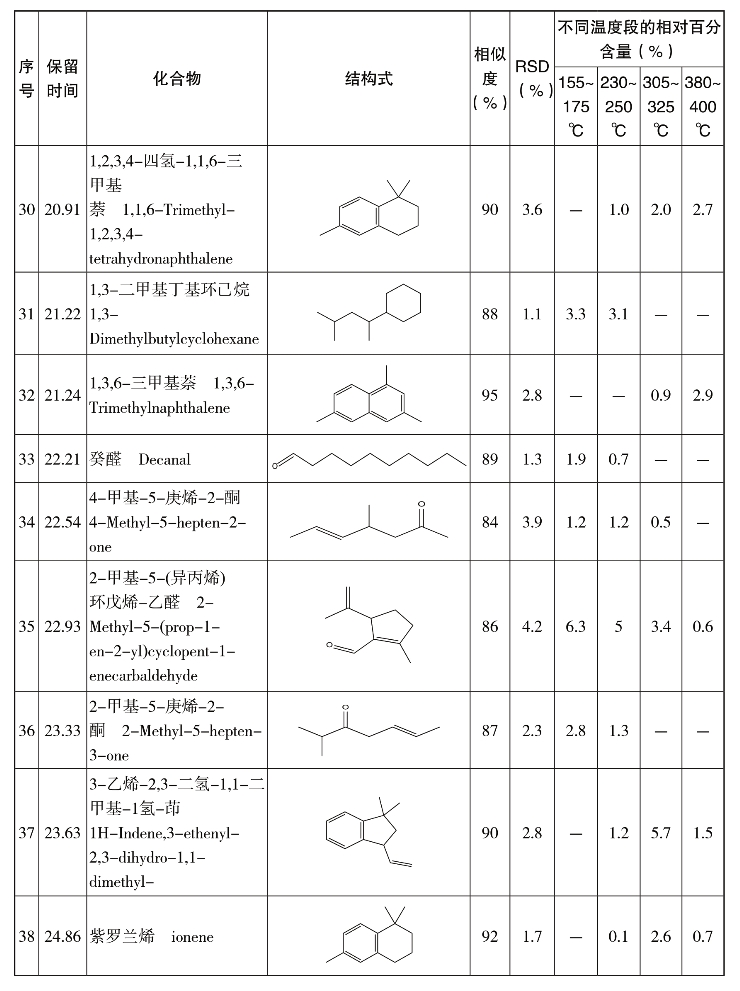

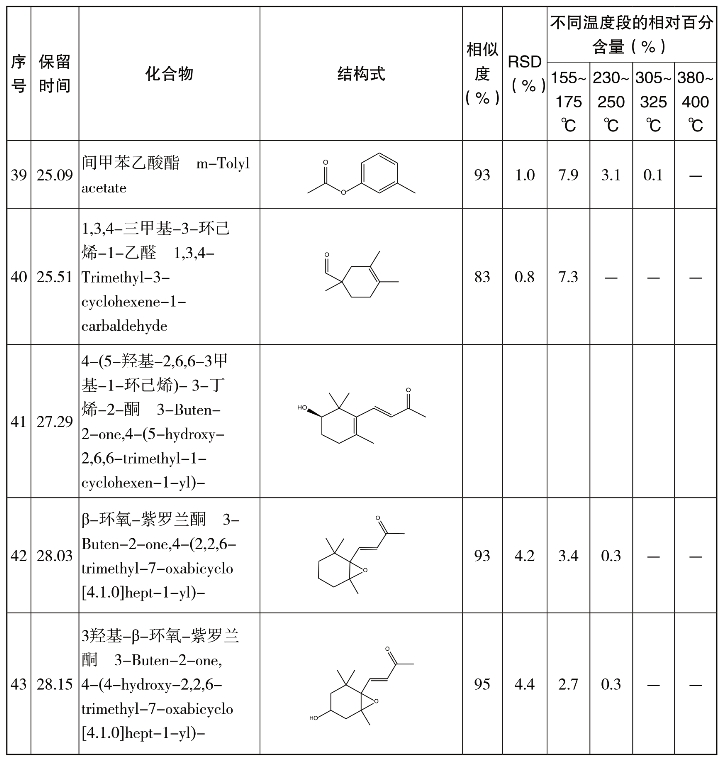

(6)叶黄素热解行为分析

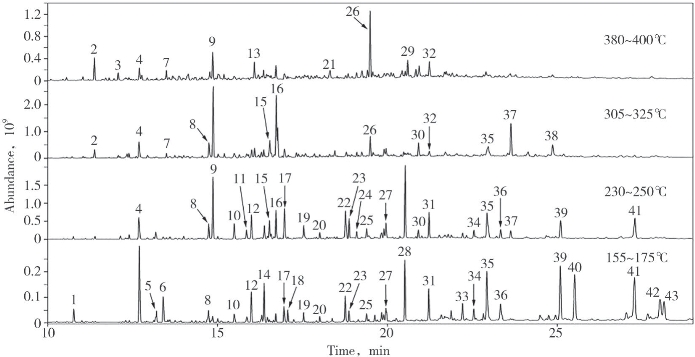

图2-12为GC/MS获得的叶黄素热解逸出产物的总离子流色谱图。图2-12中对比了叶黄素在第2热解期逸出产物的连续变化情况,其中的4个温度区间由低到高依次对应于图2-11中的5、8、11和14号温度段。图中随温度升高而变化较为明显的色谱峰共有43个,其定性结果列于表2-3中。

图2-12 不同温度段叶黄素热解逸出产物的总离子流色谱图对比

表2-3 叶黄素热解逸出产物的GC/MS分析结果

续表

续表

续表

续表

注:热解产物的相对标准偏差是以其色谱峰面积计算得到。

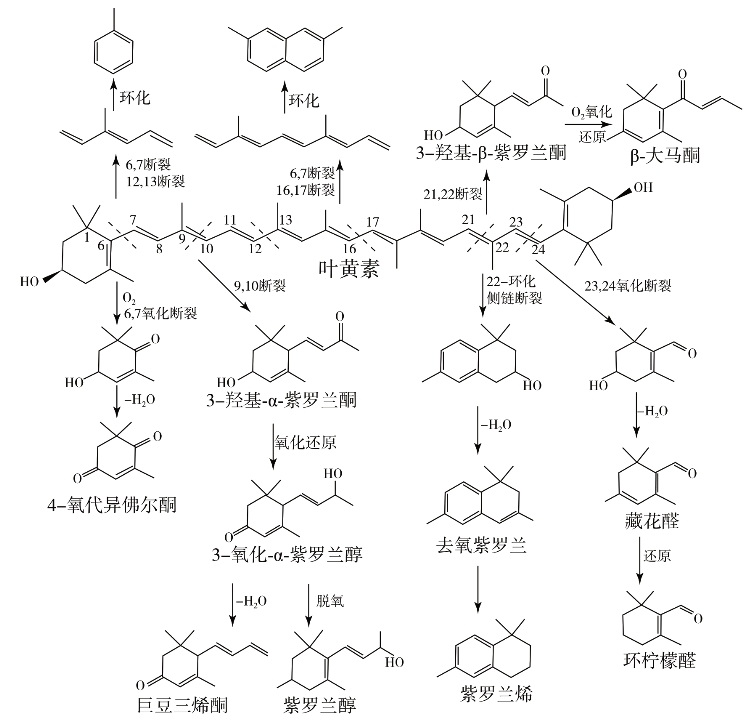

(7)叶黄素的裂解机理探讨和香气物质的形成

由于叶黄素在结构中存在大量的双键及羟基,易发生光分解、热裂解、氧催化降解和脱水等反应。随着温度的升高,叶黄素裂解同时可能伴有异构化、环化、芳构化、聚合等反应,因而其裂解产物非常复杂。根据其裂解产物结构和相对含量变化情况,推断叶黄素形成重要香味物质的机理如图2-13。叶黄素在21,22键位断裂,生成3-羟基-β-紫罗兰酮,可进一步转化为β-大马酮。叶黄素在9,10位发生双键断裂,能生成3-羟基-α-紫罗兰酮,经氧化还原,生成3-氧化α-紫罗兰醇,后脱水形成了烟草中重要的香味成分——巨豆三烯酮;叶黄素在67位置上发生碳链断裂,生成非常重要的另一香味物质——4-氧代异佛尔酮。

图2-13 叶黄素裂解产生香气成分的机理

(8)结论

第一,优化后的热分析条件为:升温速率5℃/min,载气流量400 mL/min。第二,SDME对于裂解产物中挥发性组分具有优异的萃取效果。第三,通过监测43种主要逸出成分相对含量的动态变化,对叶黄素在空气氛围中发生热裂解形成重要香味物质的可能机理进行了推导。第四,GC/MS鉴别出的主要裂解成分包含酮类、醛类、醇类、烯烃和芳香烃类化合物,其中最重要的裂解产物有β-大马酮、巨豆三烯酮和4-氧代异佛尔酮。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。