1.流量初始突跳

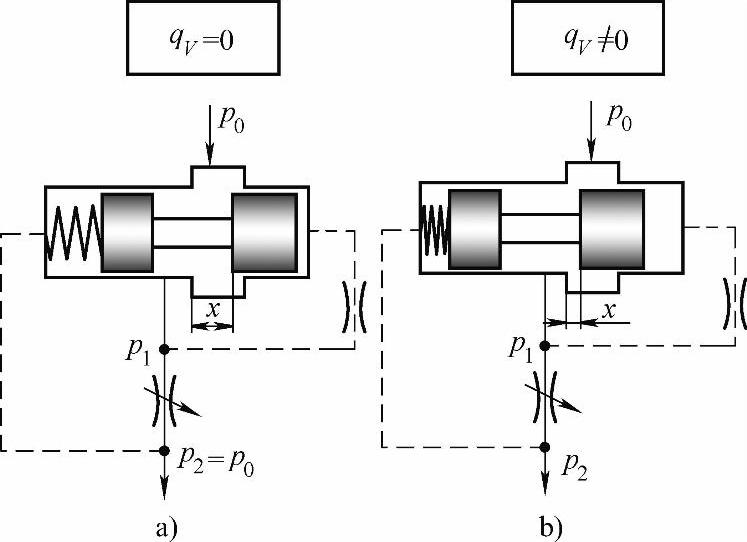

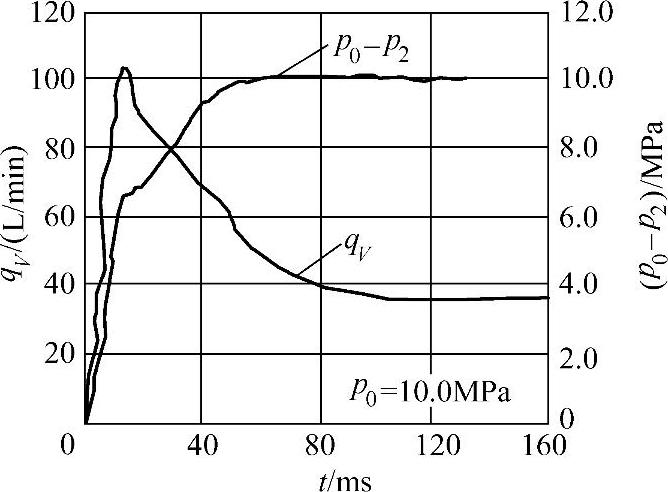

在二通流量阀没有通过流量时,定压差阀阀芯两端压力相等。在弹簧预紧力的作用下,阀口开到最大(见图6-40a)。这样,在换向阀开启时,定压差阀阀芯需要一段时间,才能到达需要的节流位置(见图6-40b)。在此之前,通过的流量就会大于设定值(见图6-41)。

图6-40 发生流量初始突跳的原因(IFAS)

a)流量为零时 b)有流量时

图6-41 一个实測的流量初始突跳(IFAS)

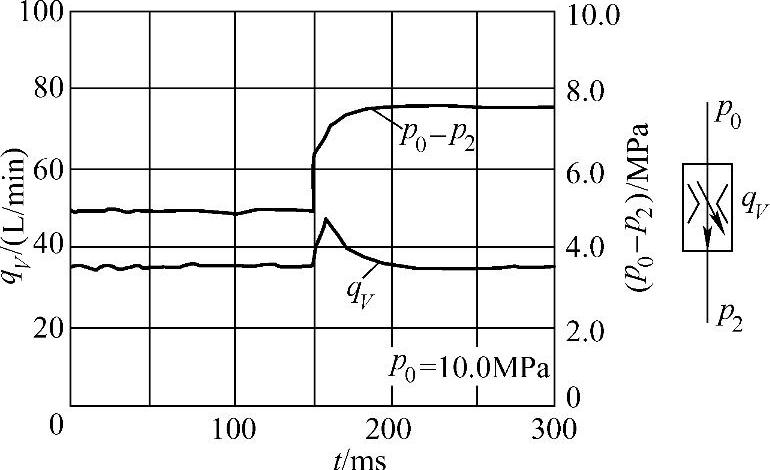

2.负载突变

在负载发生突变时,流量也会发生波动。因为,其中的定压差阀的阀芯需要一段响应时间,才能达到新的平衡位置。此时,流量才能回到原来的设定值(见图6-42)。

图6-42 一个实測的负载突变时的流量波动(IFAS)

3.动态特性测试

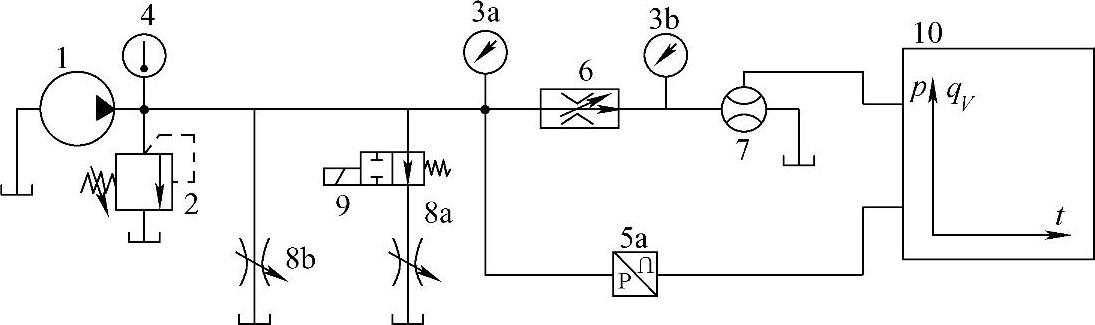

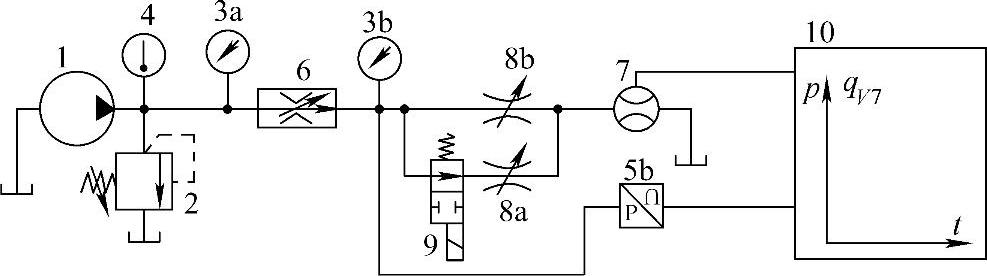

(1)測试回路 測试回路可以参照图6-43和图6-44搭建(参见GB/T 8104-1987)。图6-43模拟了进口压力突变,图6-44模拟了出口压力突变。

图6-43 模拟进口压力突变的二通流量阀測试回路

图6-44 模拟出口压力突变的二通流量阀測试回路

1—液压源。流量必须显著大于被測阀的測试流量。连接管道应尽可能短。不要装蓄能器。

2—溢流阀。在測试回路图6-43中作为安全阀。在測试回路图6-44中作为进口压力控制阀,应具有快速响应特性,比方说,直动阀。

3—压力表,监控用。

4—温度计。

5—压力传感器。

6—被測阀。

7—流量传感器。有一种涡轮流量传感器加二次仪表,动态性能较好,每10ms左右就可以出一个測量值,此处可考虑使用。因为,整个动态响应过程也就是100ms左右。大多数流量传感器动态性能不够,几秒甚至几分钟才出一个測量值,不能用在此处測量流量的变化。不得已时,也可考虑使用固定节流孔加压力传感器来測量流量变化。(https://www.xing528.com)

8—节流阀。8a、8b模拟了不同的负载。应先在稳态时调试,使在两种状况下,被測阀都在正常工作范围。

9—切换阀。应尽可能选择切换速度高的阀。

10—数字示波器,或计算机数据采集记录显示系统。

(2)測试过程

1)准备阶段。连接记录仪:流量qV7、压力p5a或p5b作为Y轴。使油温达到预定值。一般常选32号油,40℃。

2)測试步骤

①測试回路图6-43,模拟进口压力突变。

a)被測阀6调到给出流量调节范围的最小值。

b)开启液压源。切换阀9得电,关闭节流阀8b。调节溢流阀2,使压力p3a接近但不超过被测阀的许用压力。

c)适度调节节流阀8b,使压力p3a接近但低于溢流阀2的设定值。

切换阀9失电。调节节流阀8a,使压差p3a-p3b高于被测阀的最低工作压差。

d)开始记录。切换阀9得电。压力p5a从一个低值飞升到一个高值。流量qV7最初上升,经过波动,回到设定值(参见图6-42)。停止记录。

e)被测阀6调到给出流量调节范围的最大值,重复步骤c)、d)。

f)根据测试结果和需要,在流量调节范围的最大值和最小值之间再设定几个值,重复步骤c)、d)。

②测试回路图6-44,模拟出口压力突变。

a)被测阀6调到给出流量调节范围的最小值。

b)开启液压源。切换阀9得电。关闭节流阀8b。调节溢流阀2,使压力p3a达到计划的被测阀的进口压力。

c)调节节流阀8b,使压力p3a-p3b高于被测阀的最低工作压差。

切换阀9失电。调节节流阀8a,使压力p3b达到计划的最低压力。

d)开始记录。切换阀9得电。压力p5b从一个低值飞升到一个高值。流量qV7最初下降,经过波动,回到设定值。停止记录。

e)被测阀6调到给出流量调节范围的最大值,重复步骤c到d。

f)根据测试结果和需要,在流量调节范围的最大值和最小值之间再设定几个值,重复步骤c到d。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。