如所周知,液压驱动对正向负载游刃有余,但对负向负载就常常力不从心。因为这时,不是需要输入能量,而是需要消耗能量——势能,有时还伴随着很大的动能要消耗。

在闭式回路中这一能量既可以通过节流消耗掉——转化成热能,也可以驱动液压马达——把这能量转化成机械能,或把压力油输入蓄能器。

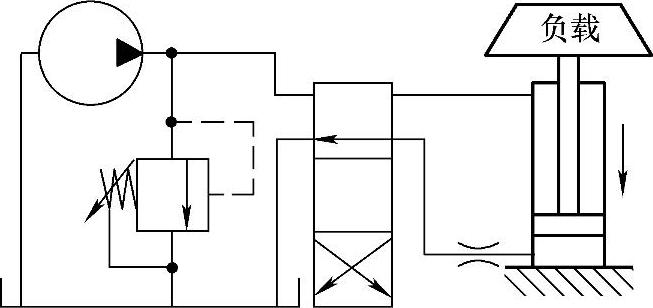

但在开式回路中,原则上只能采取节流的方法,被动地控制,如图5-1所示。

若负载力幅度多变而要求速度不变,在一定情况下可以采用二通流量阀或更复杂一些的控制回路,如带反馈的比例节流阀等。

但若负载力不仅幅度多变且有时会降到接近零,甚至时负时正,如图5-2所示,则单靠普通单纯被动节流的方法就不行了,就需要用平衡阀,如图5-2中V3和V4。而这种负载多变的工况在工程液压中很常见,这就是为什么平衡阀在工程液压中会十分广泛地被应用。

图5-1 开式回路中负向负载的控制

平衡阀可以说是集三种阀的功能于一身(见图5-3)。

一是单向功能,②→①,它允许液流以很低的压降通过,进入液压执行器(缸或马达),以举升负载。然后锁住回路,保持负载位置不变。

二是液控节流功能,①→②,通过控制压力口③的压力来控制节流阀的开启量,从而使负载按要求的速度平稳地下降。

一般都把控制压力口③与液压缸的上腔相连,利用这一端口压力的变化来控制节流阀的开启量,从而控制下降速度。因为液压缸上腔的压力取决于进入该腔的流量所导致的速度与活塞实际下降速度之差。如果负载下降太快,超过进入该腔的流量所导致的速度,上腔的压力就会下降,就可以把平衡阀的节流口关小,从而降低下降速度。这样,就可以通过控制输入上腔的流量来控制下降速度了。(https://www.xing528.com)

图5-2 摆动负载(ET-ih)

本质上说,就是通过液控节流,把负的负载变为正的负载,从而能主动地控制。

三是溢流功能。在端口③无控制压力,但负载压力口①的压力,由于例如外力或热膨胀,超过设定压力时,溢流功能开启(①→②),以避免液压执行器由于超压而损坏。这时,其设定压力一般应该是系统主溢流阀V1开启压力的130%以上,以保证在正常情况下,以最大工作压力举升的负载不致因为溢流功能而下降。

图5-3 用平衡阀控制负向负载

1—负载压力口 2—回油口 3—控制压力口

平衡阀若直接装在执行器的负载端口,减小了负载端的容积,可以提高执行器的刚性(Stiffness),在爆管时还可起到安全阀的作用。

“锁住负载,有控制压力时才开启”,这一功能,普通液控单向阀(见8.2节)也能实现,但一般做不到精细控制,很容易出现运动速度不稳定现象。平衡阀的负载口压力越高,需要的开启压力就越低(5.1.4节)。而在液控单向阀,负载口压力越高,需要的开启压力也越高(8.2.1节4.控制比)。另外,一般液控单向阀也没有溢流功能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。