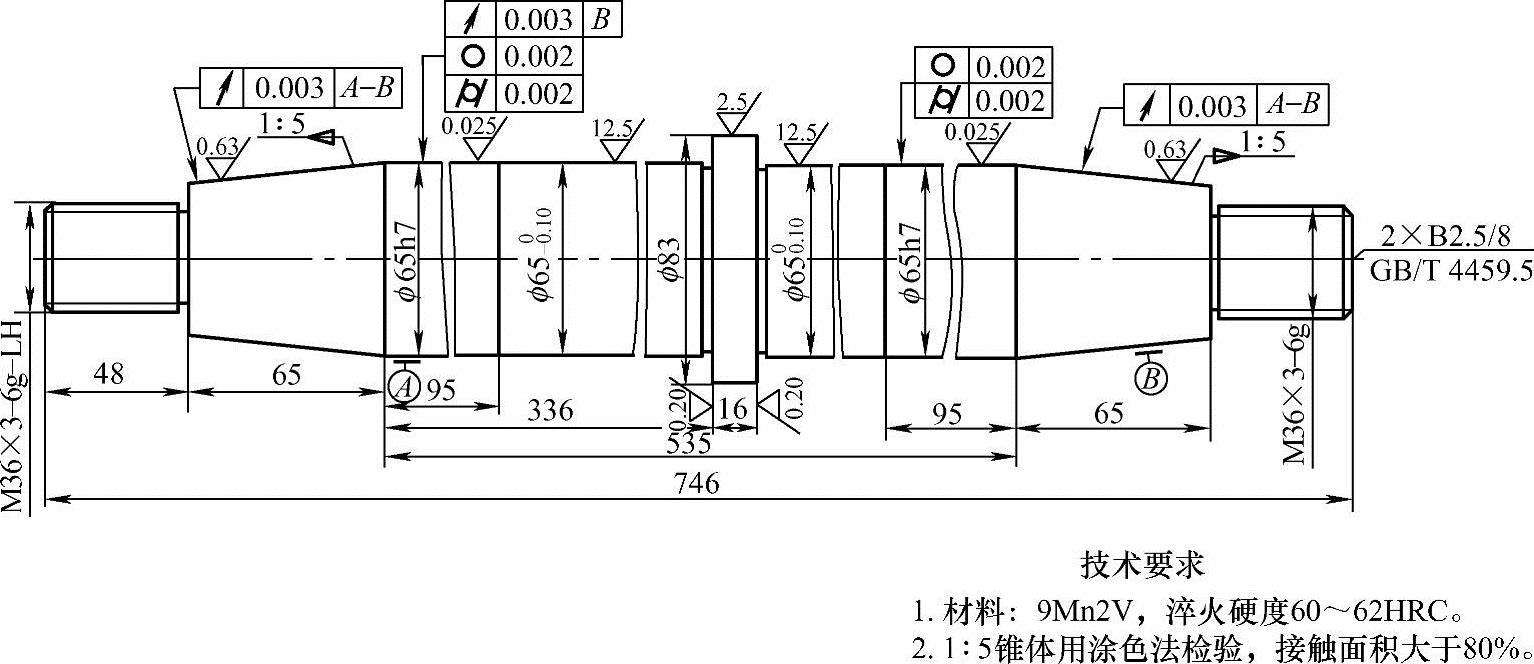

工件图如图3-1所示。

图3-1 砂轮主轴

1.考核要求

(1)工具要求 正确选用磨具、平衡砂轮、修整砂轮等。

(2)尺寸及公差要求 零件为外圆磨床砂轮主轴。主轴ϕ65h7(-00.030)mm为主轴的支承轴颈,圆度和圆柱度公差为0.002mm,径向圆跳动公差为0.003mm。圆锥1∶5用于安装砂轮法兰和带轮,锥面用涂色法校验接触面大于80%,对两端ϕ65h7(-00.030)mm的外圆公共轴线的径向圆跳动公差为0.003mm。

(3)表面粗糙度要求 主轴ϕ65h7的外圆表面粗糙度值为Ra0.025μm;ϕ65 -00.10mm的外圆表面粗糙度值为Ra1.25μm;尺寸及两轴肩表面粗糙度值为Ra0.2μm;圆锥1∶5表面粗糙度值为Ra0.63μm。

(4)考试时间 准备时间30min;操作时间420min。

2.考前准备

(1)工具 常用工具(自选)。

(2)量具 外径千分尺(50~75mm);杠杆千分尺(50~75mm);游标卡尺(0~150mm);指示表(分度值0.01mm);指示表(分度值0.001mm)及磁性表座;1∶5圆锥环规。

(3)辅具 铜皮、鸡心卡头、顶尖、金刚石笔及砂轮修整器、红丹粉、中心孔研磨机、毛刷、棉纱、棉布等。

(4)砂轮 粗磨砂轮特性AF60K;精磨砂轮特性WAF80K;精密磨砂轮特性WAF100L;超精密磨砂轮特性WAF240K。

(5)设备 M1432B型万能外圆磨床;MG1432型高精度万能外圆磨床。

(6)材料 9Mn2V,热处理淬火60~62HRC。

(7)操作前准备

1)操作前先审图样,检查量具及备料尺寸,低速运转机床,研磨中心孔至Ra0.8mm并涂黄油。

2)制定磨削工艺。ϕ65h7的外圆经粗磨→半精磨→精磨→精密磨→超精密磨削加工,其表面粗糙度值逐步减小,同时逐步提高加工精度。超精密磨削时的加工余量为0.005mm,可以分多次磨削加以消除。

超精密磨削用量选择:vs=19m/s;vw=16m/min;vf=60~200mm/min;αp≤0.001mm。

3)工件的定位夹紧。用两顶尖装夹工件。中心孔经过研磨,用涂色法检查工件中心孔与顶尖的接触情况,并清理中心孔。为减少顶尖工作面的磨损,应采用硬质合金顶尖。工件装在两顶尖之间,夹紧力要适当。夹紧力过小,会影响加工的精度,反之,则会加大中心孔的磨损。

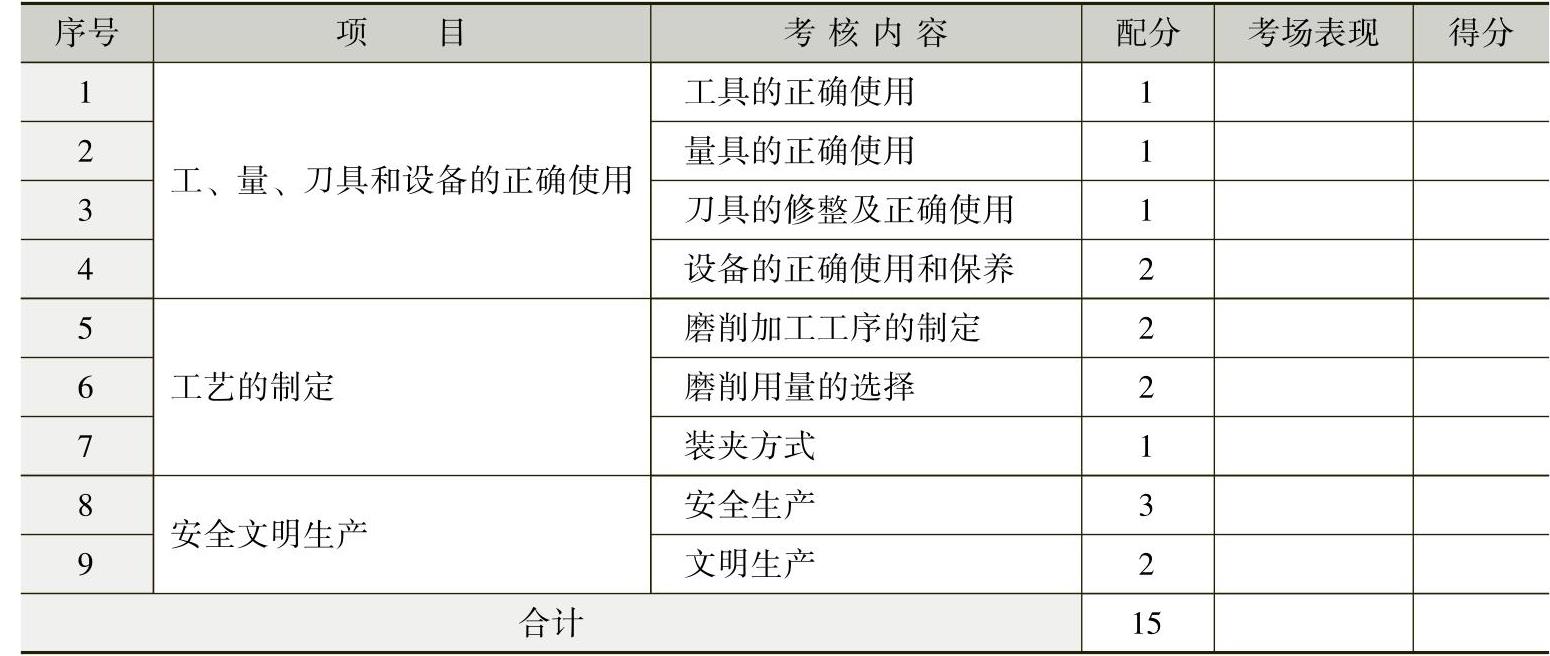

3.评分标准

评分标准见表3-1。

表3-1 评分标准

(续)

(https://www.xing528.com)

(https://www.xing528.com)

现场操作规范评分标准见表3-2。

表3-2 现场操作规范评分表

4.工件的磨削步骤

此外圆磨床砂轮主轴是在热处理淬火后进行磨削加工的。

基本操作步骤描述:检查毛坯余量、研磨中心孔→装夹工件→粗磨ϕ65 -00.10mm和ϕ65h7外圆→人工时效→研磨中心孔→磨ϕ83mm至尺寸、半精磨ϕ65 -00.10mm和ϕ65h7外圆→粗磨1∶5外圆锥面→精磨1∶5外圆锥面→精磨ϕ65 -00.10mm外圆→精密磨ϕ65h7外圆→超精密磨ϕ65h7外圆。

步骤1:检查毛坯余量,研磨中心孔,用涂色法检查工件中心孔,接触面应大于90%。

友情提示:中心孔和顶尖的形状要正确,表面粗糙度值要小。

步骤2:装夹工件,用鸡心卡头垫铜皮夹住右端M36×3LH-6g螺纹处,将工件装夹在两顶尖之间,夹紧力要适当。

友情提示:磨床头、尾架的顶尖的中心要对准,工件装夹在两顶尖之间,夹紧力要适当。

步骤3:在外圆磨床上粗磨ϕ65-00.10mm和ϕ65h7外圆,留余量0.20~0.25mm。

步骤4:热处理人工时效。

步骤5:研磨中心孔,用涂色法检查工件中心孔,接触面应大于95%。

步骤6:磨ϕ83mm至尺寸,磨台阶面至尺寸要求,半精磨ϕ65-00.10mm和ϕ65h7外圆,使圆度误差和圆柱度误差均小于0.002mm。左端ϕ65h7外圆对右端ϕ65h7外圆的轴线的径向圆跳动误差小于0.003mm,留余量0.03~0.05mm,ϕ65h7外圆的表面粗糙度值为Ra0.4μm。

友情提示:磨削多外圆柱面时,应在一次装夹过程中完成。

步骤7:调整机床,粗磨1∶5外圆锥面,用涂色法检验1∶5外圆锥面与圆锥环规接触面应大于80%。留余量0.03~0.05mm。

步骤8:精磨1∶5外圆锥面至符合图样要求。

步骤9:精磨ϕ65-00.10mm外圆至图样要求,磨出台阶面,精磨ϕ65h7外圆,留余量0.01~0.012mm。

友情提示:若在磨削工件表面过程中出现表面振痕,应重新平衡砂轮。

步骤10:精密磨ϕ65h7外圆,留余量0.004mm。此表面粗糙度值为Ra0.05~0.1μm,无划伤和多角形痕迹,径向圆跳动误差小于0.001mm。

步骤11:超精密磨ϕ65h7外圆至符合图样要求。

友情提示:1)超精密磨时,砂轮特性选择要合适,磨削余量要适当。

2)修整砂轮时,要注意安装金刚石笔的刚性,以免引起振动。修整时,要

充分冷却,以获得等高微刃性。砂轮修整后用毛刷清理砂轮表面,并用切削液冲洗沙粒。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。