核心知识点

知识点1:深孔磨削的装夹定位方法

重点内容:深孔磨削装夹定位一般采用卡盘中心架组合式安装方法,以提高工件安装的稳定性。磨削内孔时,以外圆已磨削好的支承轴颈作为基准定位,有下列四种装夹定位方法:

1)用卡盘和中心架装夹工件。

2)用两只中心架装夹工件。

3)用顶尖和中心架装夹工件。

4)用专用夹具装夹工件。

知识点2:深孔磨削切削用量的选择

重点内容:为提高深孔磨削的精度,须划分粗磨、半精磨与精磨等磨削阶段,适当分配磨削余量。在每个磨削阶段确定合理的磨削用量,总的原则是:砂轮圆周速度要高于磨削阶段,纵向进给量和横向进给量要小于普通磨削,较小的进给量可使磨屑变薄,能减少磨削力和振动,也有利于排屑。以精磨为例:工作台往复一次,横向进给量一般选择为0.009~0.01mm,因为砂轮接触刚性差,故取值较小,粗磨时可适度放大到0.018~0.02mm。

知识点3:深孔磨削应采用的技术措施

重点内容:深孔磨削的关键是工件及刀具刚性差,主要采用下列技术措施解决这个问题:

1)用卡盘和中心架装夹工件。

2)用双中心架装夹工件。

3)用V形夹具装夹工件。

4)用轴承型夹具装夹工件。

5)采用深孔磨具。

知识点4:特殊结构的内圆磨具

重点内容:

1)风动磨具。适用磨削ϕ5mm以下的小孔,由压缩空气来实现传动,主轴转速可达到11000r/min,加工表面粗糙度值可达Ra0.4μm。

2)高频电动磨具。电流频率高,可达到极高转速,一般主轴转速可达到50000~90000r/min。

3)深孔磨具。深孔磨具具有较长的主轴径,悬臂长度可按机床规格制造,用此磨具加工深孔,可获得较高的圆柱度。

知识点5:精密主轴轴承内孔磨削工艺分析

重点内容:

1)轴承有很高的精度要求,内孔的圆度直接影响到主轴的回转精度,因此内孔磨削是工艺的关键,而外圆是磨削内锥孔的基准,所以安排几次内、外圆磨削就是为了保证其精度。

2)磨削过程中,必须经过时效处理,以稳定材料组织,减少变形量。

3)由于内孔较深,中间又互不相连,因此在磨削过程中进给量要小,并及时修整砂轮,保持其锐性。

4)工件以外圆定位磨削内孔时,为保证精度,使用V形磨夹具,工件转动可用柔性传动装置,径向圆跳动量可保证在0.001mm之内。

5)切削液可选用乳化液,冷却要充足及时。

知识点6:深孔磨削砂轮的选择与修整

重点内容:根据工件材料选择内圆砂轮的特性,一般应选用粒度细、硬度较高、组织疏松一些的砂轮。所用砂轮要用锋利的金刚石仔细修整。修整时,纵向进给量要小,并需多次修整。

(1)选择深孔磨削砂轮的要求

1)砂轮直径的选择:砂轮直径与孔径比为0.5~0.9。

2)砂轮宽度选择:磨削长度大于50mm,宽度为40mm。

3)砂轮硬度选择:硬度一般采用中软。

4)砂轮粒度选择:一般选为F36、F46和F60。

5)砂轮形状选择:平行或单面凹。

(2)砂轮修整方法 金刚钻尖必须锋利,钻尖位置顺砂轮旋向偏移,砂轮中心1~1.5mm,应先粗修整,再进行精修整。

知识点7:深孔磨削时用专用夹具装夹工件的常见形式重点内容:轴瓦式夹具、两点式圆柱夹具和V形夹具等。

知识点8:磨削小孔时的注意事项

重点内容:(https://www.xing528.com)

1)由于砂轮直径的限制和内圆磨具转速的限制,砂轮的圆周速度很低,即磨削速度低,不易降低表面粗糙度值,因此要采用高速内圆磨具,以提高内圆磨削的精度,尽可能提高磨削速度。

2)磨削力、磨削热大,应尽量提高砂轮的锋利程度。

3)及时润滑,保证排屑。

4)尽量改善砂轮刚性。

知识点9:齿轮孔的磨削方法

重点内容:

(1)磨削工艺 磨齿轮孔(图2-3)时应以齿轮的分度圆为基准定位,以保证同轴度公差要求。在大批量生产时,可采用专用夹具装夹工件。右端面与内圆一次装夹时磨削,以保证垂直度公差要求。最后以该端面为定位基准,磨两平面至尺寸。在单件、小批量生产时,采用找正法磨齿轮孔,以降低生产成本。

1)内圆的磨削余量为0.40~0.45mm,两平面的磨削余量为0.25~0.30mm。

2)内圆磨削用量:vs=30m/s,nw=120~150r/min。ap=0.005~0.01mm。

3)f=(0.4~0.6)Bmin/r;

4)平面磨削用量:vs=30m/s,ap=0.005~0.01mm;vc=4~5m/s。

(2)工件的定位夹紧 内圆磨削采用单动卡盘找正法装夹,找正齿轮的分度圆。平面磨削采用齿轮的已加工面定位,在电磁吸盘上装夹。由于基准重合,故可保证垂直度公差要求。

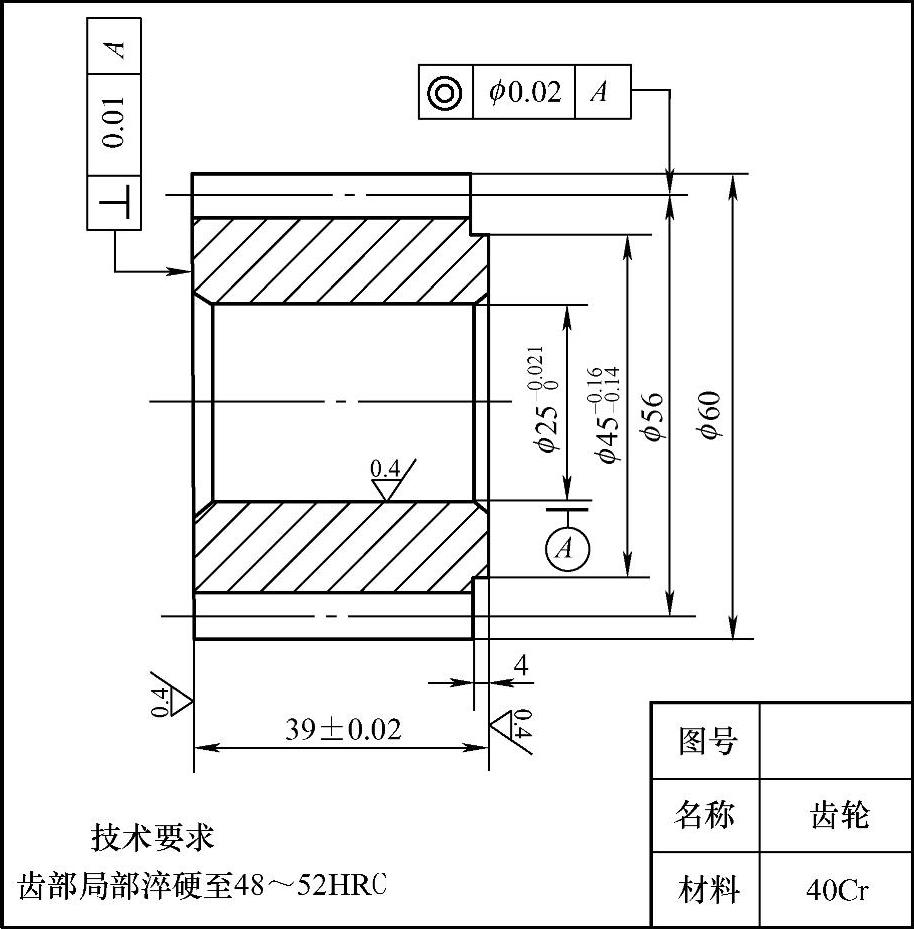

图2-3 齿轮孔

(3)选择砂轮 选择内圆砂轮:WAF36K6V;选择平面砂轮:WAF46K6V。

(4)选择设备 M2110型内圆磨床,M7120D型平面磨床。

(5)工件的磨削步骤

1)用单动卡盘装夹工件。把量棒放在齿槽中,量棒的直径大小恰当,用指示表找正径向圆跳动量在0.01mm之内。

2)粗、精磨孔至尺寸。

3)用单面凹砂轮磨出端面(工艺基准)。

4)在平面磨床上磨端面。以已加工面为定位基准磨削。

5)平磨另一端面至尺寸。

知识点10:精密套筒磨削工艺的特点

重点内容:精密套筒主要表面要求严格故应采用,粗磨、半精磨、精磨、精密磨,超精密磨削加工,其表面粗糙度值逐步减小。超精密磨削的余量为0.005mm。内、外圆间的位置精度采用以外圆为定位基准磨内圆的方法达到,故作为定位基准的外圆表面应提出圆度的工艺要求。超精密磨削用量选择为:vs=19m/s,vw=16m/s,vf=60~200m/s。ap=0.001~0.002mm。

知识点11:内圆表面磨削检验精度的方法

重点内容:

1)用圆柱塞规进行检验。

2)用内径指示表来检验。

3)内径千分尺来检验。

4)用内测千分尺来检验。

5)精密内圆表面用微机同轴度测量仪。

知识点12:磨削阶梯孔工件应注意的安全技术问题

重点内容:

1)磨削过程中要充分冷却。

2)及时清除磨屑。

3)工件在一次装夹中将几个孔全部磨出,以保证位置精度。

4)细心调整挡铁位置,防止砂轮撞出内孔端面。

5)内端面与孔有垂直度要求时,应选用杯形砂轮。

6)砂轮直径不易过大,以保证砂轮与工件内端面的垂直度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。