核心知识点

知识点1:工艺过程的概念

重点内容:工艺过程是生产过程的主要部分,它是改变生产对象的形状、尺寸、相互位置和性质,使其成为成品或半成品的过程。工艺过程主要包括毛坯制造工艺过程、热处理工艺过程、机械加工工艺过程和机器装配工艺过程。

知识点2:工艺过程的组成

重点内容:工艺过程由一个或若干个顺序排列的工序组成。工序可分为安装、工步、工位和进给。

知识点3:工序的内容

重点内容:工序是指一个或一组工人,在一台机床或一个工作地点对同一个或同时对几个工件所连续完成的那一部分工艺过程。工序是组成工艺过程的基本单元,也是生产计划和成本核算的基本单元。

知识点4:工步的内容

重点内容:工步是一个工序中,在加工表面和加工工具不变的情况下连续完成的那一部分工序,即在加工表面、切削工具、切削用量中的进给量和切削速度不变的情况下所完成的那部分工艺过程。它是组成工序的基本单位。

知识点5:安装的内容

重点内容:安装是指工件经一次装夹后所完成的那一部分工序。装夹是指工件在机床或夹具中定位、夹紧的过程。安装是工序的一部分。

知识点6:工位的内容

重点内容:工位是指为了完成一定的工序部分,工件一次装夹后,工件与夹具或设备的可动部分一起相对刀具或设备的固定部分所占据的每一个位置。

知识点7:制定工艺规程的原则

重点内容:制定工艺规程的基本原则——所制定的工艺规程,能在一定的条件下以最快的速度、最少的劳动量和最低的费用,可靠地加工出符合要求的零件。

知识点8:加工余量的分配原则

重点内容:加工余量的分配,应以能保证消除前道工序的表面缺陷(表面粗糙度和缺陷层)、热处理工序引起的工件变形,以及前道工序的尺寸、形位误差与本道工序的装夹误差等为原则。

知识点9:数控磨床的结构特点

重点内容:一般数控磨床都由机床和数控装置组成。

1)机床:机床由床身、坐标头架、坐标工作台三部分组成,并有圆柱体回转中心架、砂轮修整器等附件。

2)数控装置:数控装置是数控机床的中枢,一般由输入装置、控制器、运算器和输出装置四部分组成。

知识点10:数控磨床与普通磨床的结构区别

重点内容:

1)静压轴承。静压轴承系统一般由静压轴承、滚动导轨和滚珠丝杠副组成。数控磨床采用静压轴承,而一般磨床常采用动压轴承。

2)动—静压轴承。动—静压轴承是砂轮主轴轴承的新型结构,它综合了动压轴承和静压轴承的优点,适用于不同的主轴转速,广泛应用于数控机床中。

3)滚动导轨。它主要由导轨体、钢球和滑块等组成。有预加载荷的钢球安装在导轨两肩和两侧,由保持器保证两肩钢球的位置。钢球可以自转,滑块可在钢球上滚动并带动上导轨及工作台滚动。

4)滚珠丝杠副。滚珠丝杠副是顺应需要而产生的新机构,它已在精密机床和数控机床上获得广泛的应用。滚珠丝杠副就是在丝杠和螺母之间连续装入多粒等直径的滚珠而形成的一种新型的传动副机构。

知识点11:数控磨床的工艺制定

重点内容:数控磨床是把加工所需的各种工艺操作通过专用数字计算机的运算,将输入的指令变成磨床的各种操作,来实现零件的自动加工的。当加工对象改变时,除了重新装夹工件和更换刀具外,只需要改变程序,不需要对机床作任何调整,就能自动加工出所需的工件,具有较高的加工精度和生产效率,这是普通磨床无法做到的。

知识点12:M1432A外圆磨床头架主轴的磨削工艺分析

重点内容:头架主轴(图2-1)加工工艺所要解决的问题主要有:

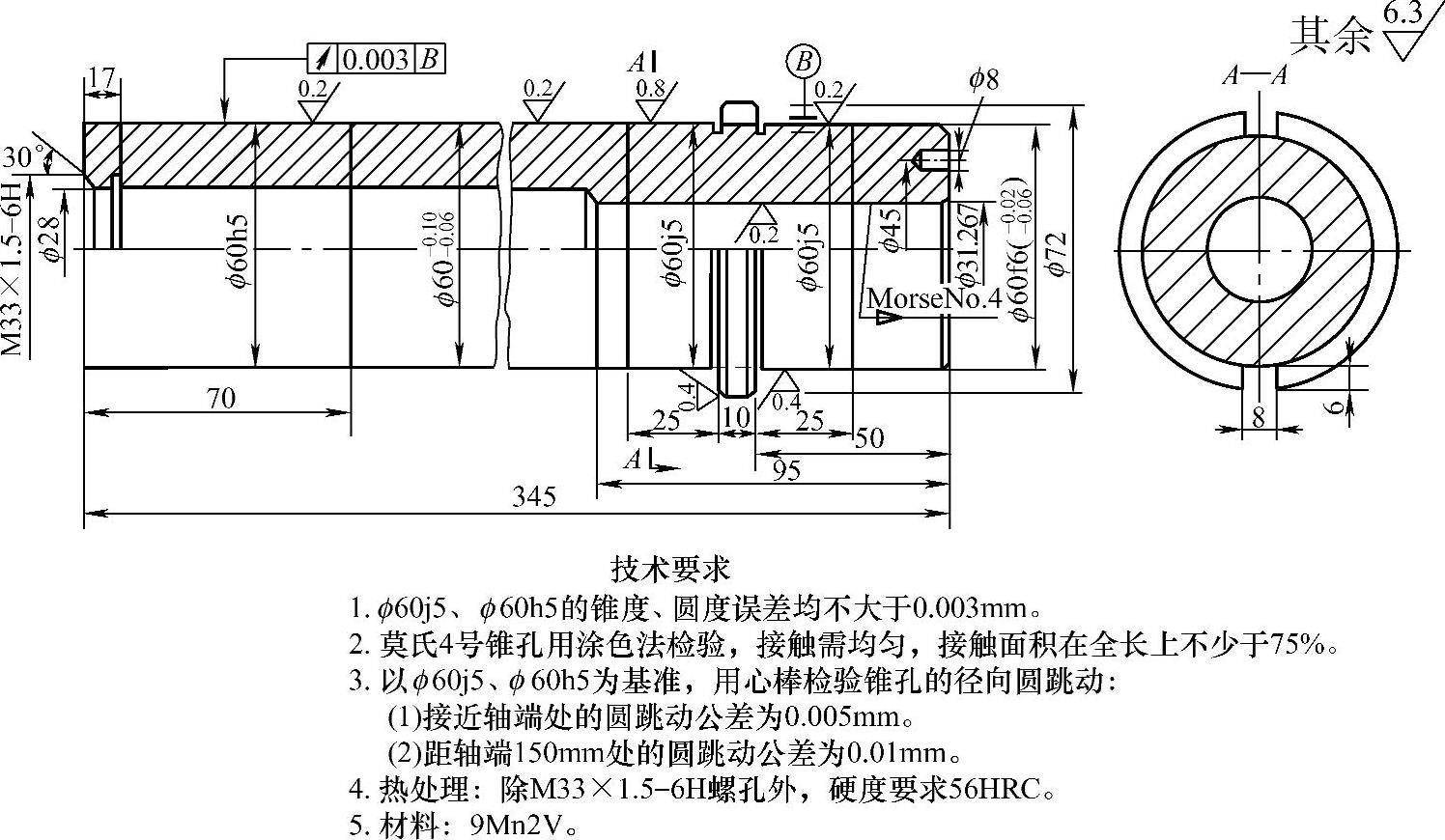

图2-1 M1432A型万能外圆磨床头架主轴

1)主轴一端ϕ60h5的圆柱面对于另一端ϕ60j5的径向圆跳动误差不大于0.003mm。

2)莫氏4号锥孔要求与两支承轴承的轴颈同轴,这对于用内锥孔自磨顶尖和卡盘装夹磨削内孔都是非常重要的。

3)莫氏锥孔与顶尖的配合必须良好,否则可能引起顶尖在加工时的移动,因而造成被加工工件的圆度、锥度和同轴度等的误差大。

知识点13:M1432A外圆磨床头架主轴的磨削工艺编制

重点内容:通过头架主轴的技术分析,为了保证主轴的精度要求,编制合理的磨削工艺。

1)粗、精车。车端面、钻中心孔、车外圆、钻孔、车内孔等。车削时中心孔的表面粗糙值小于Ra1.6μm,与莫氏锥孔和外圆的径向圆跳动公差为0.1mm。

主轴的通孔可以在车床上利用钻头钻削的方法加工,防止轴线偏斜和改善排屑情况。

莫氏4号锥孔采用钻、车、铰的方法加工,留磨削余量0.4~0.5mm。用锥度量规涂色法检验,锥面的接触面积要求能达到50%。

2)钻、铣。铣轴肩上的槽(8mm),钻端面2×ϕ8mm×6.5mm孔。(https://www.xing528.com)

3)热处理。头架主轴内、外表面均需保持高的硬度,故采用整体淬火和中温回火。其要求为:

①淬火。加热温度为820℃,使用硝盐为保温介质,保温4min。

②中温回火。油槽加热温度为280℃,保温时间为45min,取出后在空气中冷却,除螺孔外,硬度达到56HRC。

4)修整中心孔。

5)粗磨外圆。留精磨余量0.2~0.3mm。

6)时效处理。在160℃的油池中保温8h后取出,在空气中冷却,以消除前道工序产生的内应力。

7)修整中心孔。为保证精磨外圆时获得更高的精度,并纠正中心孔的淬火变形,使用铸铁顶尖、成形磨石等修研中心孔。

8)精磨外圆。要求两处轴承颈ϕ60j5的径向圆跳动误差不大于0.003mm,圆度和圆柱度误差不大于0.003mm,表面粗糙度值为Ra0.2μm。

知识点14:磨削精密主轴内锥孔采取的措施

重点内容:对于精密主轴,在磨削内锥孔时可采取下列措施:

1)调整内圆砂轮轴线与工件轴线等高,误差小于0.01mm,保持内圆砂轮轴线与工件轴线重合,消除内锥面的误差。

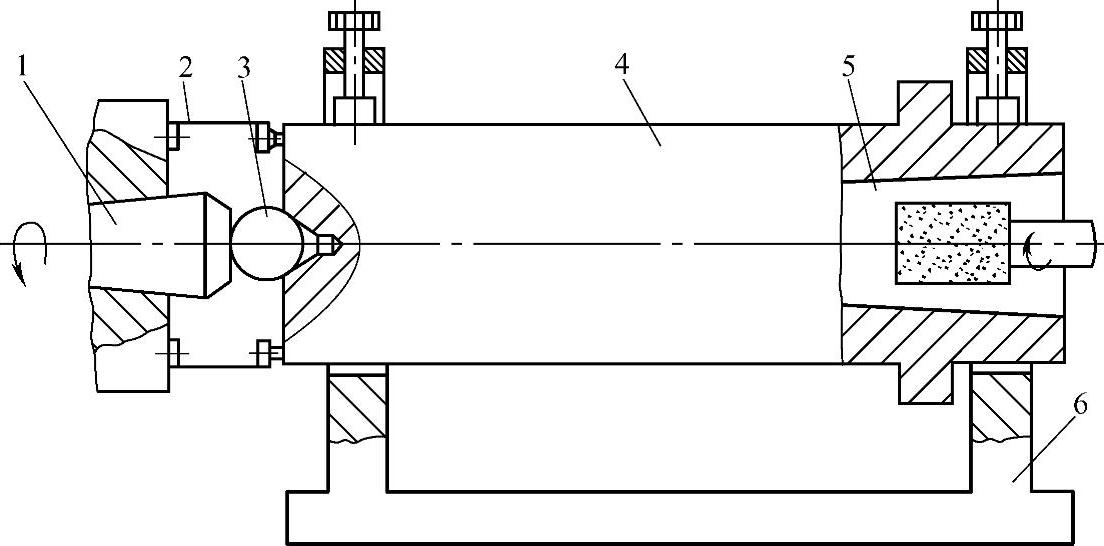

2)消除工件的轴向窜动,可采用如图2-2所示的装夹方式。工件装夹在V形夹具上,一端中心孔紧贴着钢球,钢球紧顶在平面顶尖上,头架通过2或3根均匀分布的软绳带动工件,这样在磨削时可保证轴向基本无窜动。

图2-2 消除工件的轴向窜动

1—平面顶尖 2—软绳 3—钢球 4—工件 5—莫氏锥孔 6—夹具

3)为减小振动,可内圆磨具与电动机分离传动,甚至可将电动机固定在地基上,由平带带动砂轮主轴。

知识点15:精密蜗杆的磨削工艺

重点内容:

1)研磨中心孔。

2)装夹工件。应先找正头架主轴与尾架顶尖等高,再将工件装夹在两顶尖间。

3)粗磨外圆,留精磨余量0.2mm。

4)修整砂轮,用反靠法修整器将砂轮修整成所需的形状。

5)调整机床。

6)螺纹对线。

7)粗磨蜗杆。粗磨后齿面留余量0.2~0.3mm。

8)时效处理。

9)精磨中心孔。

10)半精磨外圆,留精磨余量0.05~0.08mm,表面粗糙度值为Ra0.4μm。

11)冰冷处理。

12)精研磨中心孔。

13)精磨外圆。精磨各外圆至图样尺寸要求,保证形位精度,表面粗糙度值为Ra0.4μm。

14)精修整砂轮。精修整成形砂轮,找正两顶尖等高,误差不大于0.002mm。

15)精磨蜗杆螺旋槽,采用单面磨削。单面磨削的背吃刀量要均衡,使两侧磨去相同的余量,保证磨削螺旋槽的尺寸、表面粗糙度值、形位公差至图样要求。

16)精密研磨蜗杆螺旋槽。与精密蜗轮配研接触斑点磨削,以提高蜗杆副的啮合接触精度。

知识点16:精密蜗杆磨削的注意事项

重点内容:

1)磨削精密蜗杆的磨床应有较好的精度。

2)分度机构要仔细调整,以免引起轴向齿距偏差超差。

3)合理正确装夹工件,夹紧力要适当,装夹后要仔细找正,应在一次装夹中磨削各有关表面。

4)采取必要的防止工件弯曲的措施。

5)蜗杆不在磨床上磨削时应当吊放,以免因自重导致弯曲变形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。