核心知识点

知识点1:碳素钢的分类

重点内容:

(1)按碳的含量分类

1)低碳钢:碳的质量分数小于0.25%。

2)中碳钢:碳的质量分数为0.25%~0.60%。

3)高碳钢:碳的质量分数大于0.60%。

(2)按钢的质量分类

1)普通碳素钢:硫的质量分数小于0.050%,磷的质量分数小于0.045%。

2)优质碳素钢:硫的质量分数小于0.035%,磷的质量分数小于0.035%。

3)高级优质碳素钢:硫的质量分数小于0.025%,磷的质量分数小于0.025%。

(3)按用途分类

1)碳素结构钢:主要用于制造各种机械零件和工程构件,其中碳的质量分数一般小于0.70%。

2)碳素工具钢:主要用于制造各种刀具、模具和量具等,其中碳的质量分数一般大于0.70%。

知识点2:常用碳素钢的用途

重点内容:

1)普通碳素结构钢主要用于制造各种机械零件和工程构件。

2)优质碳素结构钢主要用于制造重要的零件。

①低碳钢主要用于制作冲压件、焊接结构件及强度要求不高的机械零件及渗碳件。

②中碳钢主要用于制作受力较大的机械零件。

③高碳钢主要用于制作具有较高强度、耐磨性和弹性的零件。

3)铸造碳钢一般用于制造形状复杂、力学性能要求较高的重型零件。

知识点3:合金钢的用途

重点内容:

1)合金结构钢用于制造机械零件和工程结构件。

2)合金工具钢用于制造各种工具(刃具、模具、量具)。

3)特殊性能钢具有某种特殊物理、化学性能的钢。

知识点4:常用合金结构钢的用途和性能

重点内容:

1)低合金结构钢主要用于制造各种工程结构。

2)合金渗碳钢主要用于制造各种承受强烈冲击载荷和摩擦力的机械零件。工作表面具有高硬度、高耐磨性,心部具有良好的韧性和塑性。

3)合金调制钢主要用于制造在重载荷下同时又受冲击载荷作用的一些重要零件,具有高强度、高韧性的良好的综合力学性能。

4)合金弹簧钢主要用于制造弹簧等弹性零件,具有高弹性强度、高疲劳极限、足够的塑性和韧性。

5)滚动轴承钢主要用于制造各种轴承的内外圆、滚动体及性能要求与滚动轴承相似的耐磨零件,具有高硬度和耐磨性、高弹性极限和接触疲劳强度,以及足够的韧性和一定的耐蚀性。

知识点5:常用合金工具钢的用途和性能

重点内容:

(1)刃具钢

1)低合金刃具钢的硬度和耐磨性比碳素工具钢高,工作温度不低于300℃。

2)高速钢常用于制造切削速度较高的刀具和形状复杂、载荷较大的成形刀具,冷挤压模及某些耐磨零件。具有高热硬性、高硬度、高耐磨性。

(2)合金模具钢

1)冷作模具钢用于制造使金属在冷加工过程中变形的模具。具有高硬度和耐磨性,具有一定的韧性和抗疲劳性。

2)热作模具钢用于制造使技术在热加工过程中成形的模具。具有热强性、热硬性、高温耐磨性和高抗氧化性,以及较高的抗热疲劳性和导热性。

知识点6:铸铁的分类

重点内容:

1)根据碳存在的形式不同分类

①白口铸铁。碳主要以渗碳体的形式存在。

②灰铸铁。碳主要以石墨的形式存在。

③麻口铸铁。碳大部分主要以渗碳体的形式存在,少部分以石墨的形式存在。

2)根据铸铁中石墨形状的不同分为灰铸铁(片状)、可锻铸铁(团絮状)、球墨铸铁(球状)、蠕墨铸铁(蠕虫状)等。

知识点7:灰铸铁化学成分及性能

重点内容:

1)灰铸铁的化学成分。碳的质量分数为2.7%~3.6%,硅的质量分数为1.0%~3%,锰的质量分数为0.4%~1.2%,硫的质量分数小于0.15%,磷的质量分数小于0.3%。

2)灰铸铁的性能。强度低、塑性、韧性差,但具有良好的铸造性、切削性和加工性,较高的耐磨性、减振性及较低的缺口敏感性。

知识点8:灰铸铁的用途

重点内容:

1)铁素体灰铸铁(HT100)适用于载荷小,对摩擦和磨损无特殊要求的不重要零件。

2)铁素体-珠光体灰铸铁(HT150)适用于承受中等载荷的零件。

3)珠光体灰铸铁(HT200、HT250)适用于承受较大和要求一定气密性或耐腐蚀性等重要的零件。

4)孕育铸铁(HT300、HT350)适用于承受高载荷、耐磨和高气密性的重要零件。

知识点9:可锻铸铁的化学成分及性能重点内容:可锻铸铁中碳的质量分数为2.2%~2.8%,硅的质量分数为

1.2%~1.8%,锰的质量分数为0.4%~0.6%,硫的质量分数小于0.1%,磷的

质量分数小于0.25%。

知识点10:可锻铸铁的用途

重点内容:铁素体可锻铸铁具有一定的强度和一定的塑性和韧性;珠光体可锻铸铁则具有较高的强度、硬度和耐磨性,而塑性和韧性则较低。可锻铸铁广泛应用于汽车、拖拉机制造行业,常用来制造形状复杂、承受冲击载荷的薄壁、中小型零件。

知识点11:球墨铸铁的化学成分及性能

重点内容:球墨铸铁中碳的质量分数为3.6%~3.9%,硅的质量分数为2.0%~2.8%,锰的质量分数为0.6%~0.8%,硫的质量分数小于0.07%,磷的质量分数小于0.1%。

知识点12:球墨铸铁的用途

重点内容:具有良好的力学性能和工艺性能,可代替铸钢、合金铸钢、可锻铸铁制造一些受力复杂,强度、硬度、韧性和耐磨性要求较高的零件。

知识点13:热处理的定义

重点内容:热处理是将钢在固态下采用适当的方式进行加热、保温和冷却,以获得所需组织和性能的工艺。热处理分为普通热处理(如退火、正火、淬火、回火等)和表面热处理(如表面淬火、化学热处理等)两大类。

知识点14:退火的定义

重点内容:退火是将钢加热到一定温度后,随炉缓慢冷却的热处理工艺。退火的目的是:降低硬度,提高塑性,细化或均匀组织,消除应力。

常用的退火方法有以下四种:完全退火、球化退火、去应力退火和再结晶退火。

知识点15:正火的定义

重点内容:将钢加热到Ac3(或Acm)以上30~50℃,保温适当时间,出炉后在空气中冷却的处理工艺称正火。

正火的目的:

1)改善低碳钢和合金钢的切削加工性。

2)细化晶粒。当力学性能要求不高时,正火可以做最终热处理。

3)消除过共析钢中的网状渗碳体,改善钢的力学性能,为球化退火做组织准备。

4)代替中碳钢和低碳合金结构钢的退火,改善组织结构和切削加工性。(https://www.xing528.com)

知识点16:淬火的工艺简介

重点内容:

1)淬火加热温度。亚共析钢:Ac3+(30~50)℃;共析钢:Ac1+(30~50)℃。

2)淬火介质。常用的淬火冷却介质有水、油、盐水、碱水等。一般碳钢用水冷,合金钢用油冷。

3)淬火方法。包括单介质淬火、双介质淬火、分级淬火、等温淬火。

4)淬火缺陷。淬火缺陷有:氧化脱碳、过热、过烧、变形、开裂、硬度不足等。

知识点17:回火的定义

重点内容:回火是将淬火钢加热到Ac1点以下某温度,保温一段时间,然后冷却至室温的热处理工艺。回火目的是:减少或消除淬火应力,防止工件变形与开裂,稳定工件尺寸及获得所需的组织性能。

知识点18:回火的应用

重点内容:

(1)低温回火(150~250℃) 回火后的组织为回火马氏体,它具有高硬度和高耐磨性,而内力和脆性有所降低。主要用于各种刃具、量具、冷冲模具滚动轴承、渗碳件和表面淬火件等。

(2)中温回火(250~500℃) 回火后的组织为回火托氏体,它具有较高的弹性极限和屈服点,并有一定的韧性和硬度,主要用于各种弹簧和模具等。

(3)高温淬火(500~650℃) 回火后的组织为回火的索氏体,它具有较好的综合力学性能,广泛用于汽车、拖拉机、机床等机械中的重要结构零件。

淬火后进行高温回火称调质处理。

知识点19:钢表面处理的主要方法

重点内容:表面热处理是仅对工件表层进行热处理以及改变其组织性能的工艺方法。

(1)表面淬火 对工件表面快速加热至淬火温度,并立即以大于vc的速度冷却,使表层强化的热处理。特点:表面淬火不改变工件表层的成分,只改变表层的组织,其芯部组织不发生变化。

(2)化学热处理 将工件置于一定的活性介质中保温,使一种或几种元素渗入工件表层,改变其化学成分,从而使工件获得所需组织和性能的热处理工艺。

1)目的。使工件表面强化和改善工件表面的物理、化学性能。

2)方法。常用的方法有渗碳、渗氮、碳氮共渗、渗金属等。

(3)渗碳 使碳原子渗入工件表层的工艺方法。渗碳可分为气体渗碳、液体渗碳和固体渗碳三种。工件渗碳后经淬火、低温回火,表面具有高硬度和高耐磨性,芯部具有较高的韧性。

(4)渗氮 将氮原子渗入工件表层的过程称渗氮(氮化)。目的是提高工件表面硬度、耐磨性、疲劳强度、热硬性和耐蚀性。常用的渗氮方法有气体渗氮、液体渗氮及离子渗氮等。主要用于要求具有高耐磨性和高精度的零件。

知识点20:铝的性能

重点内容:铝是银白色的金属,密度为2.72g/cm3,导电性、导热性好,有良好的耐腐蚀性,强度、硬度低,塑性好,可以冷、热变形加工。

知识点21:轴承合金的性能特点

重点内容:轴承合金足够的强度和硬度;较高的耐磨性和小的摩擦系数;足够的塑性和韧性,较高的抗疲劳强度;良好的导热性及耐腐蚀性;良好的磨合性。

知识点22:锡基轴承合金的特点

重点内容:锡基轴承合金是以锡为基础,加入锑、铜等元素组成的合金。具有适中的硬度,较小的摩擦系数,较好的塑性及韧性,优良的导热性和耐蚀性等优点。常用于重要的轴承。

一般知识点

知识点23:金属材料的力学性能[7]

重点内容:

(1)强度 金属材料在静载荷作用下,抵抗永久变形和破坏的能力称为强度。强度指标包括屈服点、弹性极限、抗拉强度等,重点掌握屈服点和抗拉强度。

1)屈服点。在拉伸试验过程中,载荷不增加,试样仍能继续伸长时的应力称为屈服点。用符号σs表示。

2)抗拉强度。材料在拉断前所能承受的最大应力称为抗拉强度。用符号σb表示。σs和σb是机械零件设计和选材的重要依据。

(2)塑性 金属材料在静力作用下产生塑性变形而不破裂的能力,称为塑性。塑性指标包括断后伸长率、断面收缩率等。

1)断后伸长率是试样拉断后,标距的伸长与原始标距的百分比,用符号δ表示。

2)断面收缩率是试样拉断后,缩颈处横截面积的缩减量与原始横截面积的百分比。用符号ϕ表示。金属材料的伸长率和断面收缩率数值越大,表示材料的塑性越好。

(3)硬度 材料抵抗局部变形,特别是塑性变形、压痕或划痕的能力称为硬度。硬度试验方法一般可分为两类:压入法(如布氏硬度、维氏硬度、显微硬度)、回跳法(如肖氏硬度)。

(4)冲击韧度 金属材料抵抗冲击载荷作用而不破坏的能力称为韧性。韧度的指标是冲击韧度。

(5)疲劳强度 金属材料在多次交变应力作用下,不发生破坏的最大应力称为疲劳强度。

知识点24:杂质元素对钢的影响

重点内容:

(1)锰和硅 锰、硅主要是在炼钢后期进行脱氧处理时有意加入的,属有益元素。另外,锰还可以减轻硫的有害性。

(2)硫和磷 硫使钢产生热脆性。硫、磷属于有害杂质,应严格控制它们的含量。

知识点25:灰铸铁的孕育处理与性能

重点内容:

1)灰铸铁的孕育处理是指在浇注前往铁液中加入少量孕育剂(硅铁、硅钙合金),使石墨片及基体组织得到细化(或称变质处理)。

2)性能。强度有较大的提高,塑性、韧性有所改善。常用于力学性能要求较高、断面尺寸变化较大的大型铸铁件。

知识点26:淬火的定义

重点内容:将钢加热到Ac3或Ac1以上保温一段时间后,以大于上临界冷却速度(vc)的冷却速度而获得马氏体或贝氏体组织的处理工艺称为淬火。淬火的目的是:获得马氏体组织或贝氏体,提高钢的强度、硬度和耐磨性。

知识点27:铝合金的分类

重点内容:铝合金按其成分和工艺特点不同可分为变形铝合金和铸造铝合金。

(1)变形铝合金 变形铝合金分为防锈铝合金(LF)、硬铝合金(LY)、超硬铝合金(LC)和锻造铝合金(LD)四类。

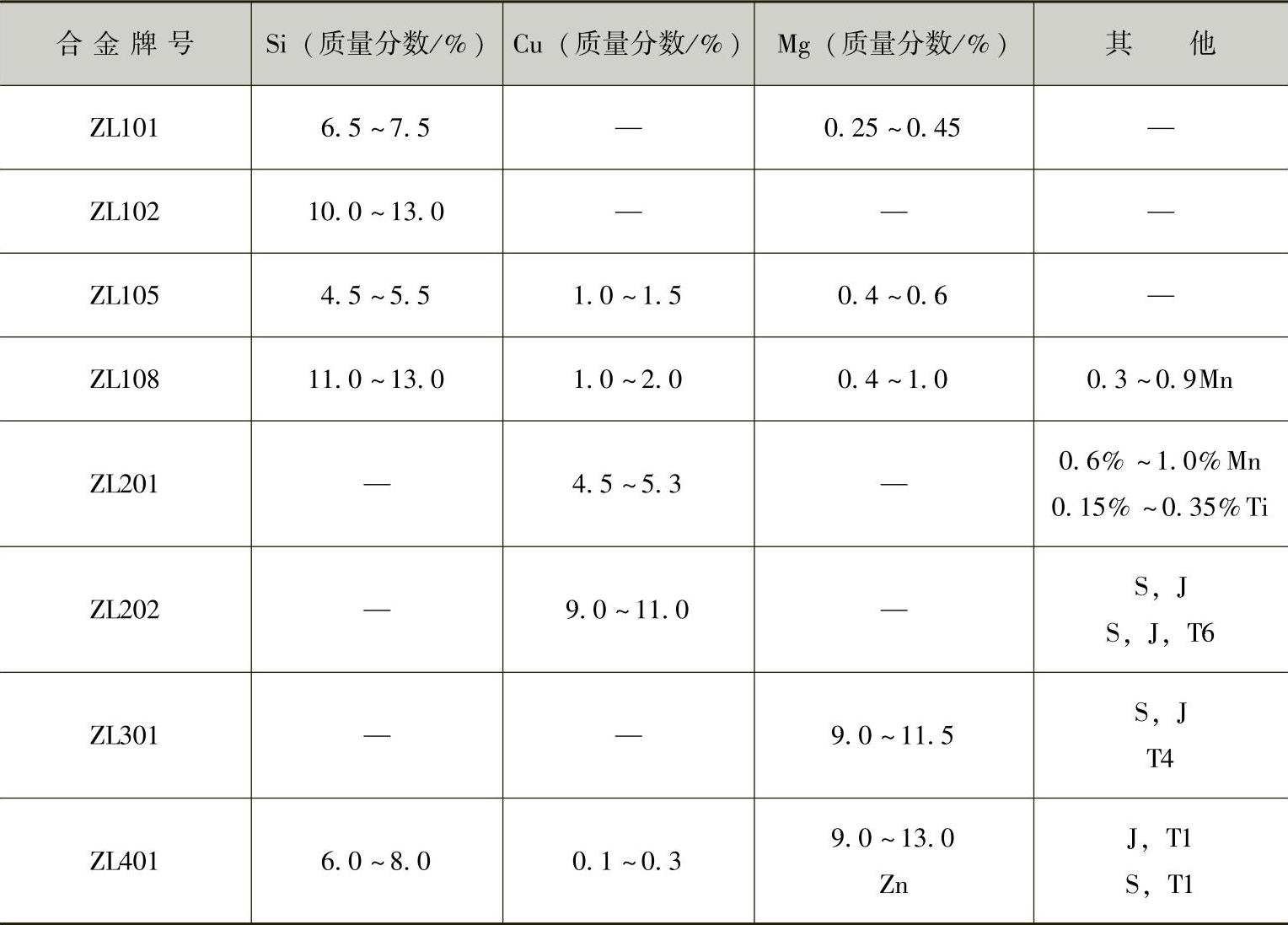

(2)铸造铝合金 常用的有铝硅系、铝铜系、铝镁系和铝锌系合金。铸造铝合金的代号用“铸铝”两个字的汉语拼音字母字头“ZL”及后面三个数字表示。第一位数字铝合金的类别;后两位数字表示铝合金的顺序号。

知识点28:铸造铝合金的成分

重点内容:常用铸造铝合金的见表1-1。

表1-1 常用铸造铝合金的化学成分

知识点29:纯铜的性能

重点内容:纯铜呈紫红色,密度为8.96g/cm3,熔点为1083℃,其导电性、导热性仅次于金和银,塑性非常好,易于冷、热压力加工。在大气及淡水中有良好的抗腐蚀性能。

知识点30:黄铜的性能

重点内容:黄铜是以锌为主加元素的铜合金。普通黄铜分为单相黄铜和双相黄铜两类。单相黄铜塑性好,适用于冷、热变形加工。双相黄铜强度高,热状态下塑性良好,适用于热变形加工。

知识点31:青铜的用途

重点内容:青铜分为锡青铜、铝青铜、硅青铜和锰青铜。主要用于制造耐磨、抗磁和重要的弹性元件。

知识点32:铅基轴承合金的特点

重点内容:铅基轴承合金是以铅为基础,加入锡、铜等元素组成的合金。强度、韧性、硬度均低于锡基轴承合金,摩擦系数较大,只适用于中等负荷的轴承。

辅助知识点

知识点33:金属材料的工艺性能

重点内容:工艺性能是指金属材料对不同加工工艺方法的适应能力。其内容包括铸造性(流动性、收缩性和偏析)、可锻性(塑性、变形抗力)、焊接性和切削加工性(表面粗糙度、刀具寿命)等。

知识点34:特殊性能钢的用途

重点内容:

1)不锈耐酸钢中主要有铬不锈钢和铬镍不锈钢两类,主要用于制作耐腐蚀、耐磨损的各种零件。

2)耐热钢

①抗氧化钢主要用于制造长期在高温下工作但强度要求不高的零件。

②热强钢主要用于制造高温下工作但强度要求较高的零件。

3)耐磨钢主要用于制造承受严重摩擦和强烈冲击的零件。

知识点35:常用塑料的工艺性能

重点内容:常用塑料主要有聚甲醛、聚酰胺、聚碳酸脂、ABS四种。这类塑料具有较高的强度、弹性模量、韧性、耐磨性、耐腐蚀性较好。

知识点36:常用橡胶的工艺性能重点内容:橡胶在室温下具有高弹性,优良的伸缩性和积储能量的能力;良好的耐磨性、隔音性、阻尼性和绝缘性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。