这里以体积铣-环绕粗铣为例介绍编程时所涉及的刀路参数(见图3-9),这里不再介绍和2.5轴相同的参数。

1.安全平面和坐标系

这里面的参数和2.5轴是一样的,请参考2.5节粗加工参数部分。

2.进刀和退刀点

(1)进入方式 控制刀具在开始加工时是如何进入工件的。

1)优化:系统自动寻找能缩短加工时间的进刀点。

2)用长度:定义一个最大长度来寻找一个有效的空切点。

3)不插入:刀具以水平运动进入到加工部位,封闭的区域将不加工,此时系统将螺旋角设置为0°,这样的进刀可以保护端部带有盲区的刀具。

4)钻孔:进刀总是以钻孔运动形式来完成,封闭区域也将被加工,此时系统将螺旋角设置为90°。

(2)进刀角度 当进刀方式选择【优化】和【用长度】时此参数才会出现,它用来控制刀具进刀时的螺旋角度。

(3)最大进入长度 当进刀方式选择【用长度】时此参数才会出现,定义的是最大进入长度,默认值是刀具直径的2倍。

(4)盲区 此参数用来控制刀具不加工较小的区域,起到保护当前刀具的作用,实际它是指轨迹的尺寸,而非几何尺寸,相当于2.5轴参数里介绍的【最小切削宽度】。

(5)最大螺旋半径 当进刀方式选择“优化”和“用长度”时,此参数才会出现,用来控制刀具下刀时的螺旋半径。

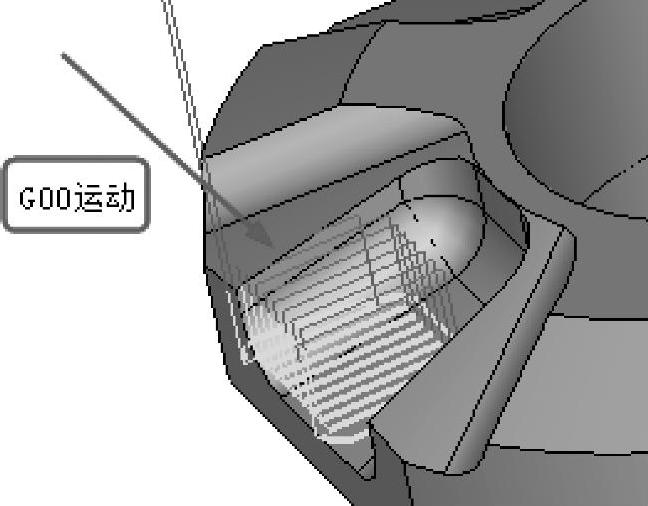

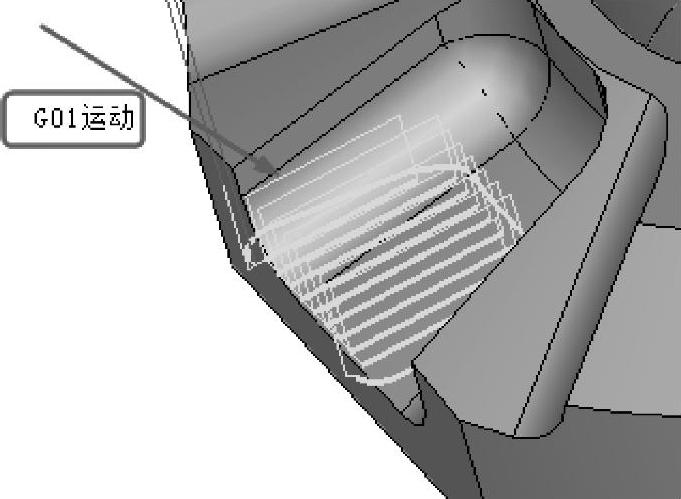

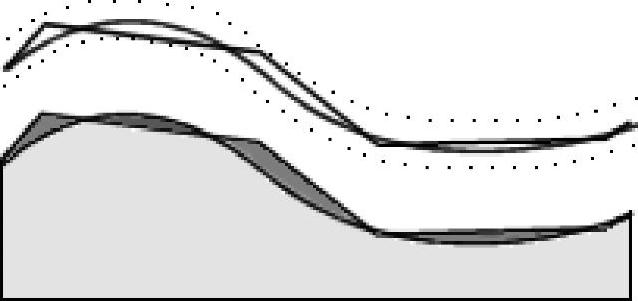

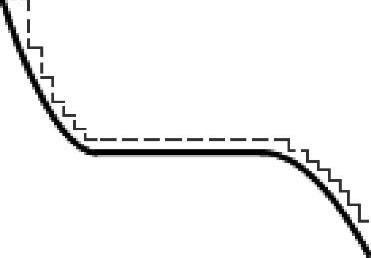

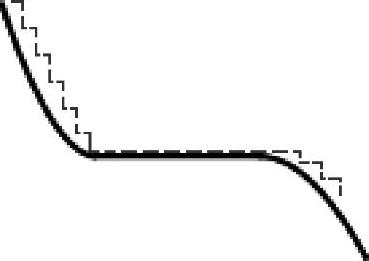

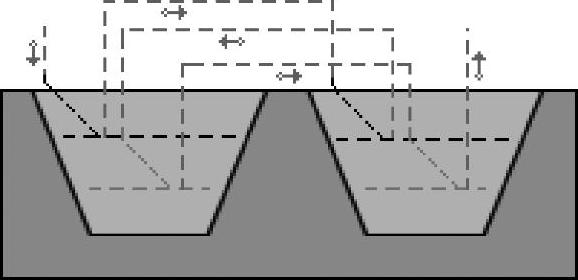

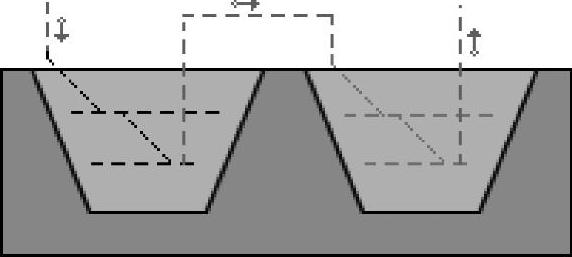

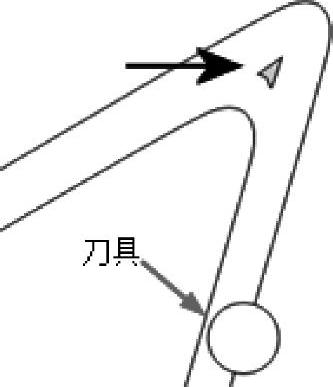

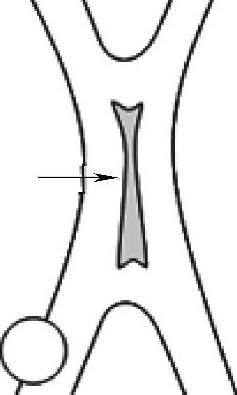

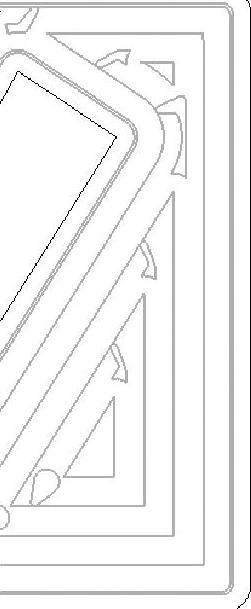

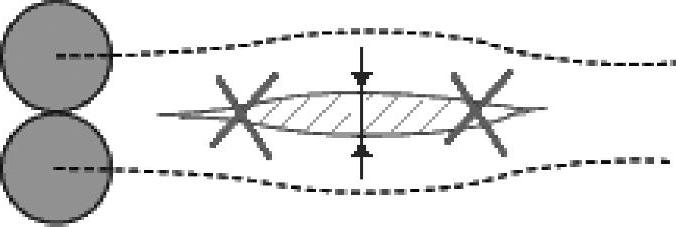

(6)直连接距离 控制两个路径之间的连接方式。当两个路径之间的距离大于此值时,刀具将抬起到安全高度(或者增量高度)进行连接,如图3-11所示,此时刀具抬起后将快速运动(G00)到下一个路径,当两个路径之间的距离小于此值时,刀具将从当前路径抬起一小段距离后以进给运动(G01)到下一个路径,如图3-12所示,一般来讲,后者的加工时间比较长。

图3-11 路径距离大于直连接距离

图3-12 路径距离小于直连接距离

(7)毛坯外进刀 默认是勾选的,对于加工开放区域,刀具是从毛坯外部切入工件的,这样可以提高刀具的寿命。

3.边界设置

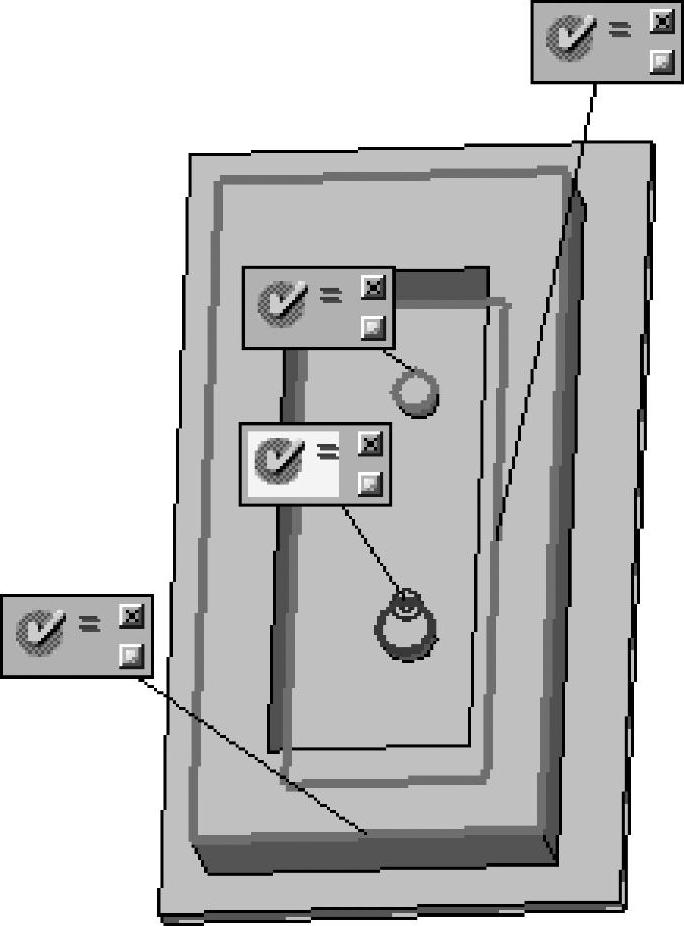

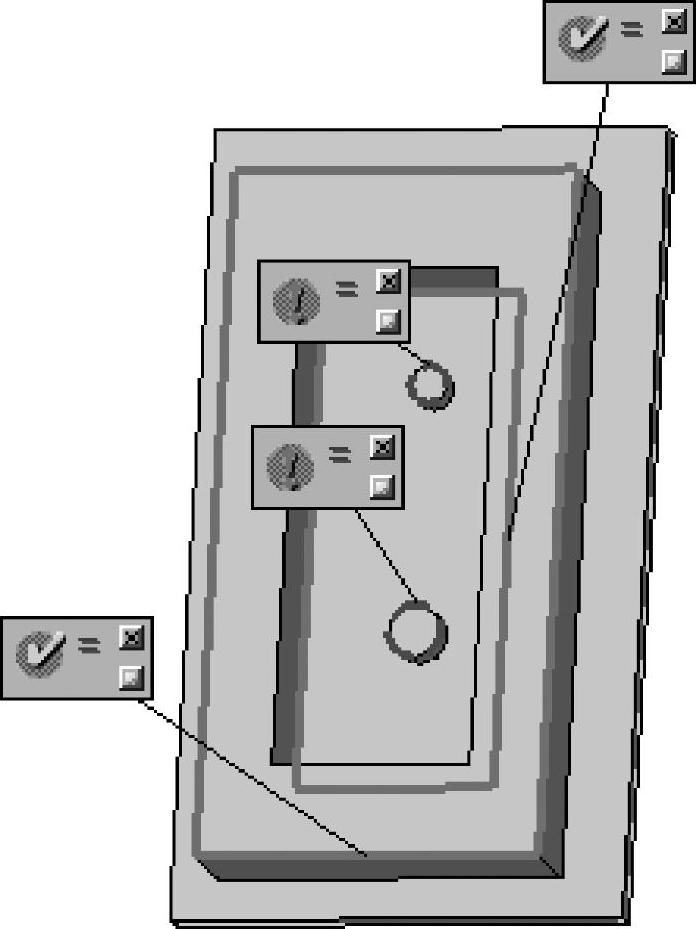

(1)支持嵌套轮廓 勾选可以支持多个具有嵌套关系的轮廓加工,一般在轮廓管理器进行设置。图3-13是勾选的情形,选择了4个轮廓都是有效的,图3-14是不勾选的情形,显示里面两个轮廓是无效的。

图3-13 支持嵌套关系

图3-14 不支持嵌套关系

(2)轮廓偏移 同2.5轴的轮廓偏移,可以对加工的区域放大或者缩小。

4.公差&&余量

有【基本】和【高级】两个选项。【基本】是对所有加工面设置相同的余量,【高级】可以对水平面和非水平面设置不同的余量,以适应实际的加工需求。

(1)加工曲面余量 在选择【基本】选项时此参数可用,用来设定加工曲面的留量,可以最多为6组面设定不同的加工余量。

(2)加工曲面侧壁余量 在选择【高级】选项时此参数可用,用来设定非水平区域的加工余量。

(3)加工曲面底面余量 在选择【高级】选项时此参数可用,用来设定水平区域的加工余量。

(4)逼近方式 当曲面留量使用【高级】模式时,此参数才会出现,它有【根据精度】和【根据精度+长度】两个选项,【根据精度】是根据设置的【曲面公差】来逼近理论模型,用于不太平坦的曲面加工,【根据精度+长度】是根据设置的【曲面公差】和【最大三角片长度】来逼近理论模型,用于比较平坦的曲面加工。

(5)最大三角面片长度 用于控制加工精度的参数,当【逼近方式】选择【根据精度+长度】选项时会出现这个参数。

(6)曲面公差 允许加工偏离实际曲面的最大值,如图3-15所示,类似2.5轴的轮廓精度。

(7)最大轮廓间隙 对于选择加工轮廓有效,当轮廓间隙大于此值时该轮廓将不被选中,它和管理器上的轮廓间隙是对应的。

5.电极加工

在加工电极会用到,当勾选此选项时,可以激活以下两个参数:

(1)2D平动 设定平动放电形式的火花间隙,如图3-16所示,要求输入正值。

图3-15 曲面公差

图3-16 2D平动间隙

(2)火花间隙/3D偏移量 设定3D放电形式的火花间隙,沿着电极面的法向偏移,要求输入正值。

6.刀路轨迹

(1)计算 用来控制在编制粗加工程序时系统生成刀路轨迹的算法。

1)优化:系统首先采用高精度的计算方法,如果垂直步进小于当前刀具圆角半径的1/15或者毛坯高度定义500倍的垂直步进时,系统将采取【更快的计算】方法。

2)高精度:此选项可以使毛坯计算得更精确,亦可使刀路轨迹更光顺,直接结果是减少加工时间,提高刀具寿命,是默认的算法。

3)更快的算法:是中等精度计算毛坯的算法,程序计算时间比高精度计算短,当使用这个算法时,在毛坯管理与夹头检查一栏里不会出现【最小毛坯宽度】选项。

(2)切削方向 控制刀具的加工方式,共有5个选项,其中顺铣、逆铣和混合铣等同于2.5轴,3轴里多了两个选项:混合铣+顺铣边和混合铣+逆铣边。

1)混合铣+顺铣边:粗加工使用混合铣,在半精加工侧壁时采用顺铣方式。

2)混合铣+逆铣边:粗加工使用混合铣,在半精加工侧壁时采用逆铣方式。

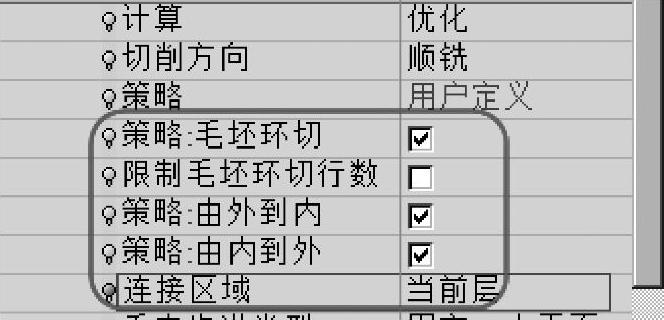

(3)策略 用来定义是否采用毛坯环切、从内到外还是从外到内等加工策略,可以自动优化也可以手动控制。

1)优化:系统自动定义加工过程中使用的策略。

2)用户定义:用户来定义程序计算所使用的策略,包括毛坯环切选项、从内到外还是从外到内等加工策略,如图3-17所示,如果选择多个策略,系统将会识别更合适的策略并应用到程序里。

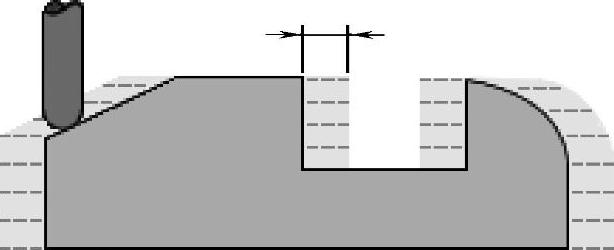

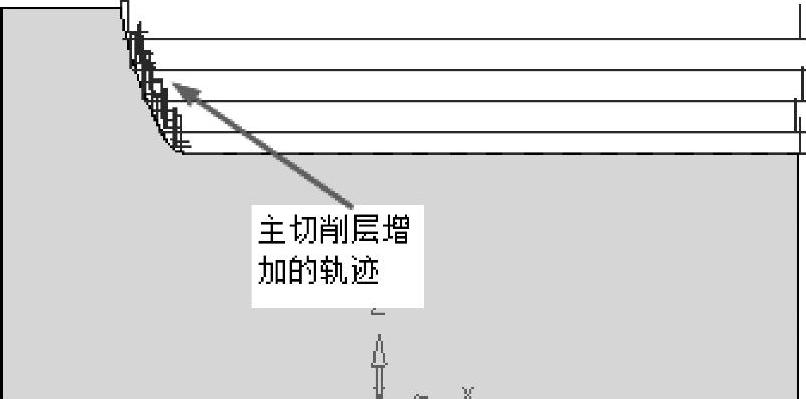

(4)垂直步进类型 定义垂直步进的方式,包括固定、可变、固定+水平面、精铣水平面4种方式。

1)固定:刀具以固定的Z向步距加工各个层,如图3-18所示,这种步距类型有时候不能保证零件底部留到合适的余量。

2)可变:系统优化Z方向的加工步距,步距大小介于设定的最大和最小垂直步距之间,步距不固定,可以在所有的水平面上得到所设定的加工余量,如图3-19所示。

3)固定+水平面:开始刀具以固定Z向步距进行加工,最后接近水平区域时会根据额外的设定值(忽略平面上的余量)自动调整步距大小,如图3-20所示。这种类型不但可以保证水平面上的加工余量,而且还能减少加工层数,节约加工时间。

图3-17 用户定义策略

图3-18 固定步进类型

图3-19 可变步进类型

图3-20 固定+水平面步进类型

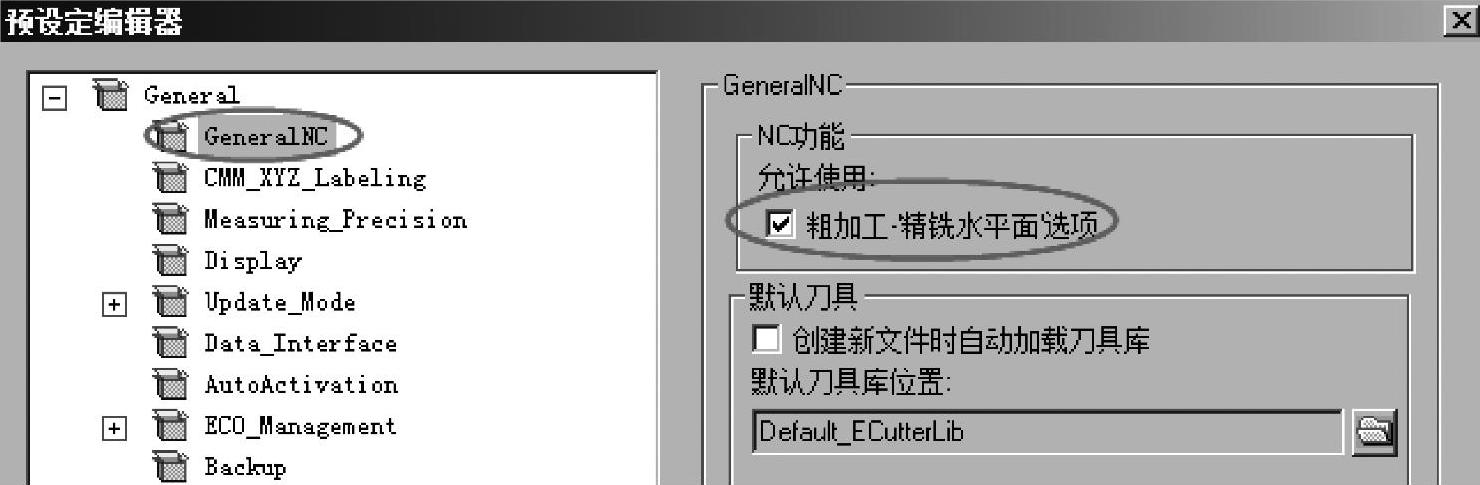

4)精铣水平面:只有在预设置里设定才能出现此参数,具体设定如图3-21所示,它只是加工水平区域,没有垂直步距出现,但在进刀和退刀点一栏会出现增量Z值参数。

图3-21 设定粗加工-精铣水平面选项

(5)固定垂直步距 设定在Z方向两个相邻加工层之间的距离。

(6)侧向步距 设定两个相邻刀路轨迹之间的侧向距离。在粗加工里,侧向步距是同一水平面上相邻刀路轨迹间的距离。

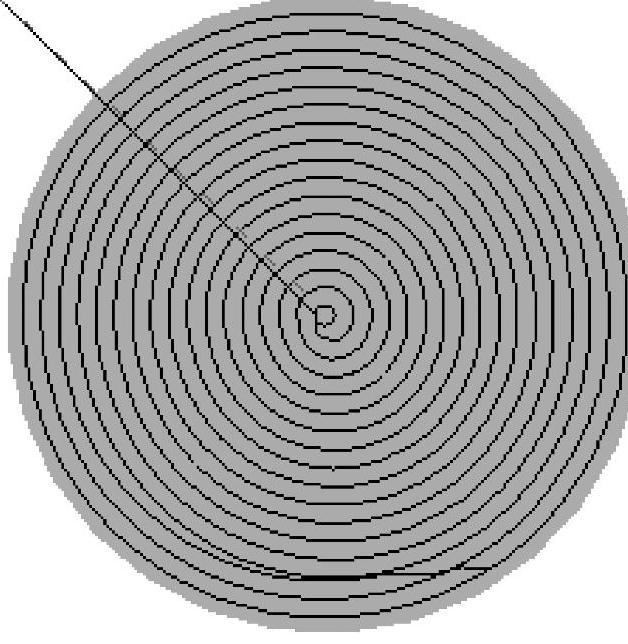

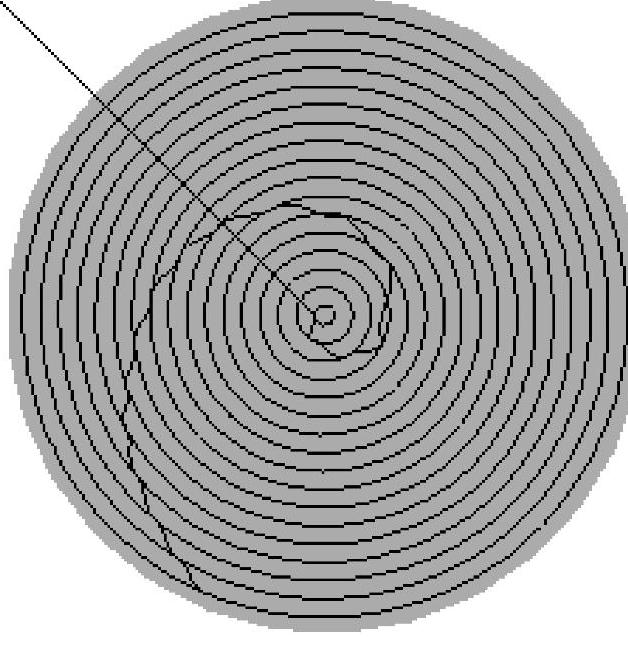

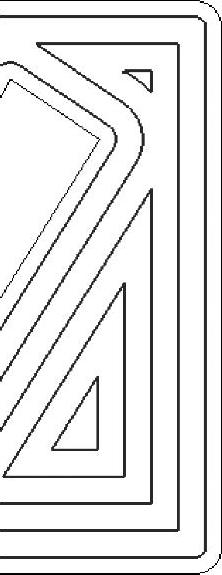

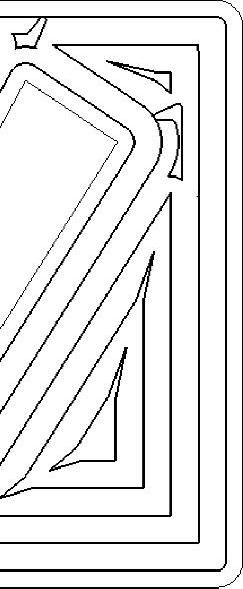

(7)真环切 勾选可以生成螺旋线式的刀路轨迹,偏移之间的路径没有连接,如图3-22所示,而环切偏移之间的路径有明显的连接,如图3-23所示。

图3-22 真环切刀路轨迹

图3-23 环切刀路轨迹

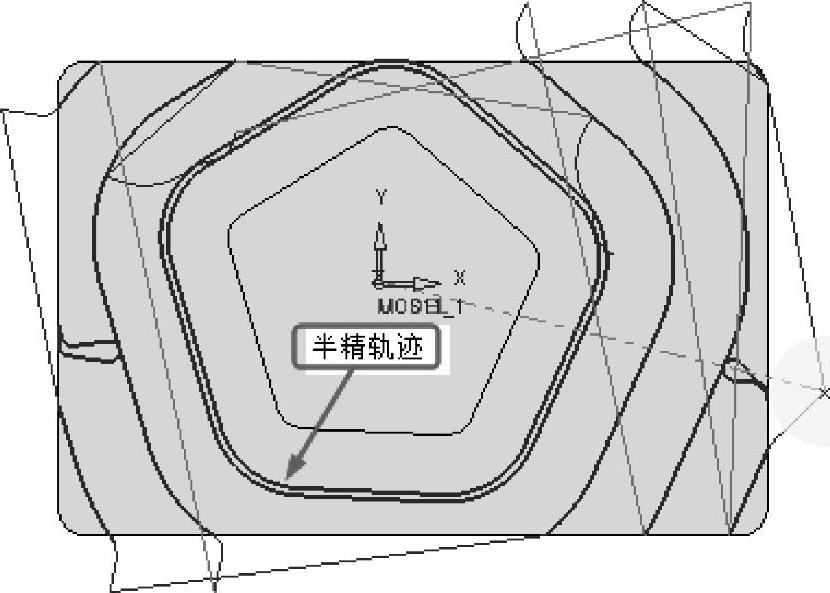

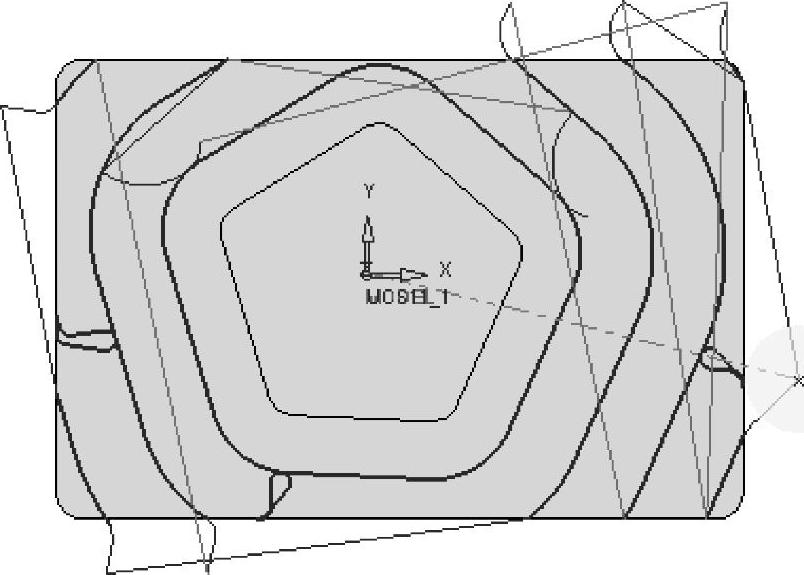

(8)半精加工 增加额外的刀路轨迹以改善加工区域边界的加工质量,有【从不】和【所有周围】选项。【从不】表示不增加额外的刀路轨迹,【所有周围】是在零件面的周边增加半精加工轨迹,这样的好处是在加工到零件面时刀具以较少的切削量进行加工,能得到很好的加工效果,但加工时间会增加一些,如图3-24所示是加工凸模的轨迹,它使用了【所有周围】选项,里面多了一层轨迹,而图3-25所示是从不增加半精加工轨迹的情形,少了一条轨迹。

图3-24 半精加工-所有周围选项

图3-25 半精加工-从不

(9)为半精轨迹留余量 只有选择上面的【所有周围】选项时此参数才会出现,用来给当前程序加工侧壁留出的半精加工余量,此参数和最终给侧壁留出的加工余量无关。

(10)忽略平面上的余量 当【垂直步进类型】选择【固定+水平面】选项时才会出现此参数。选择它则可以通过【Z向余量】参数删除水平区域上“多余”的刀路轨迹,“多余”的刀路轨迹指的是切削量相对很小而又不影响精加工的轨迹,勾选可以减少加工时间。

(11)Z向余量 当勾选【忽略平面上的余量】时此参数才能出现。如果水平面剩余毛坯厚度小于该值加上曲面余量的和时将不再生成刀路轨迹,比如给水平区域留量设置为0.75,【固定垂直步距】设置为1,【Z向余量】设置为0.05,当粗加工到水平面还有0.8(也就是0.75+0.05)以下的余量时将不再产生刀路轨迹。

(12)加工顺序 有【层】和【区域】选项,【层】指的是刀具在加工不同区域时按照同一层加工,抬刀比较多,但能保证同一层上的加工质量,如图3-26所示;【区域】是按照区域进行加工,加工完一个区域再去加工另一个区域,抬刀比较少,如图3-27所示。

图3-26 层加工顺序

图3-27 区域加工顺序

7.Z值限制

用来限制加工高度,在加工深腔零件时或者断刀再接续加工时会用到,有以下几个选项:

(1)无 不限制加工高度。(https://www.xing528.com)

(2)仅顶部 限制顶部加工,此时会出现【Z最高点】参数,系统会把【Z最高点】以上的轨迹删除掉。

(3)仅底部 限制底部加工,此时会出现【Z最低点】参数,系统会把【Z最低点】以下的轨迹删除掉。

(4)顶部和底部 限制顶部和底部加工,此时会出现【Z最高点】和【Z最低点】参数,系统只是加工【Z最高点】和【Z最低点】之间的部分。

(5)Z-顶部之上检查毛坯 在控制顶部加工时才会出现这个参数,当勾选这个选项时,系统在检查Z-顶部之上是否有毛坯,有毛坯时则会停止计算,也就是说如果打算删除掉Z值以上的轨迹,必须保证Z值上面毛坯已经不存在。

8.层间铣削

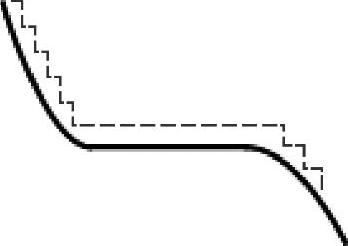

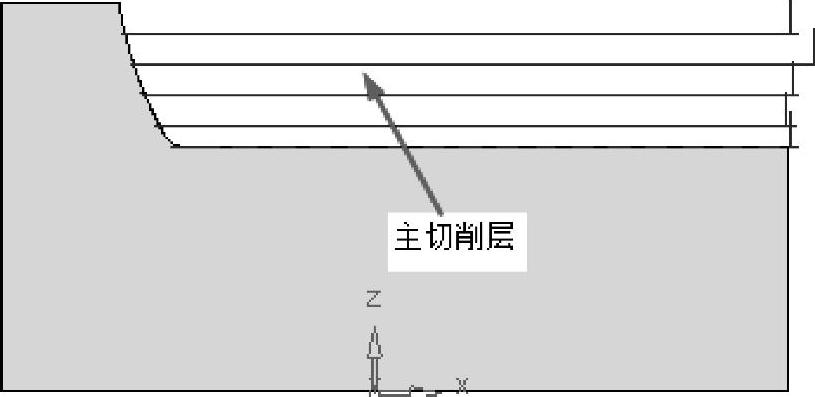

在Z向深切削时,打开层间铣削可以在主切削层之间增加半精加工轨迹,目的是粗加工完毕后不会在斜处留下大的残料,为半精加工或者精加工留出均匀的余量。有3个选项:

(1)无 不在主切削层之间加额外的轨迹,如图3-28所示。

(2)基本 在主切削层之间增加刀路轨迹,如图3-29所示,是在斜面处主切削层之间增加了几条轨迹,它使用【残料台阶最大宽度】参数控制层间轨迹增加的多少,尺寸越小,增加的层数越多,台阶处的余量越均匀。

(3)高级 可以采用【粗加工】或者【精加工】工艺对大的台阶进行再加工,台阶大就采用粗加工工艺,台阶小就采用精加工工艺。高级选项里有一个参数是【层顺序】,其后有两个加工顺序可以选择,一个是从下到上加工,一个是从上到下加工。

图3-28 主切削层没增加轨迹

图3-29 主切削层增加轨迹

9.高速铣

高速铣指的是以较小的Z向步距、高的转速和进给加工零件,它加工效率高,可以用较小的刀具加工零件,以减少电极数量,也可以用硬质合金加工比较硬的零件,在企业里用得相当广泛。

(1)无 不采用高速加工,在直角弯处生成的刀路轨迹是尖角,如图3-30所示。

(2)基本 打开此选项,在直角弯处生成的刀路轨迹是圆角,系统可以使用【刀轨角落半径】参数控制圆角的大小,如图3-31所示。

(3)高级 采用高级的加工方式,可以得到更多的加工参数。

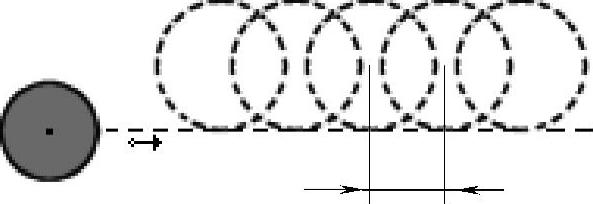

1)摆线:勾选它可以使刀具以摆线进行加工。在开始加工槽时如果使用摆线加工,可以让刀具以正常的进给进行加工,避免满刀刃进行切削,提高刀具寿命,如图3-32所示是摆线加工的轨迹。

图3-30 高速加工(无)

图3-31 高速加工(基本)

图3-32 摆线加工(高级)

2)摆线步距:定义摆线移动的步距,如图3-33所示,选择摆线加工时此参数才能出现。

3)摆线半径:定义摆线半径,如图3-34所示,默认为0.3倍的刀具直径,最大可设定为0.5倍的刀具直径,最小为0.001,选择摆线加工时此参数才能出现。

图3-33 摆线步距

图3-34 摆线半径

4)多层Z:当刀具遇到大的载荷时,系统会在Z向分几层进行加工,以得到均匀的加工负荷,如图3-35所示,勾选有效。

5)快速圆角连接 定义空走刀的圆角连接,如图3-36所示。

图3-35 多层Z应用

图3-36 快速圆角连接

6)角部圆角连接:勾选可以使刀具在拐直角弯时走圆角轨迹。

7)刀轨角落半径:控制刀路轨迹在拐弯处圆角的大小,勾选上面的【角落圆角连接】参数时出现,当高速铣选择【基本】方式也会出现这个参数。

8)提刀线角落半径(Minimal Corner Radius):实际是定义最小拐角半径的大小,最小值可以定义为0,最大值等于上面介绍的刀轨角落半径。

10.行间铣削

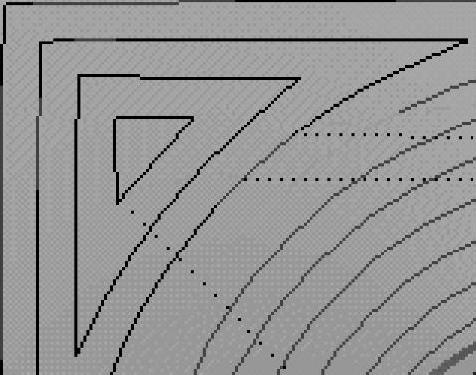

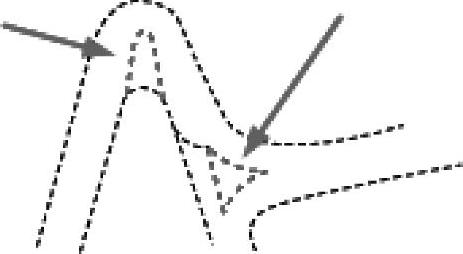

刀具在加工复杂的零件时,在某些路径之间会留下小的未加工区域,如图3-37和图3-38箭头所示,打开行间铣削选项,则可以增加一些刀路轨迹。进一步加工这些未加工区域,会使粗加工后的余量变得均匀,为后续的精加工彻底扫清了障碍。行间铣削有3个选项:无、基本和高级。

图3-37 拐角处未加工区域

图3-38 行间未加工区域

(1)无 在行间不增加刀路轨迹,如图3-39所示。

(2)基本 系统延伸刀路轨迹到未加工到的区域,如图3-40所示。

(3)高级 通过设定更多的参数控制行间铣削,可以得到更理想的刀路轨迹,如图3-41所示。

图3-39 无行间铣削

图3-40 行间铣削(基本)

图3-41 行间铣削(高级)

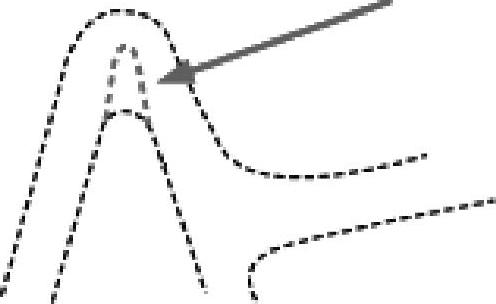

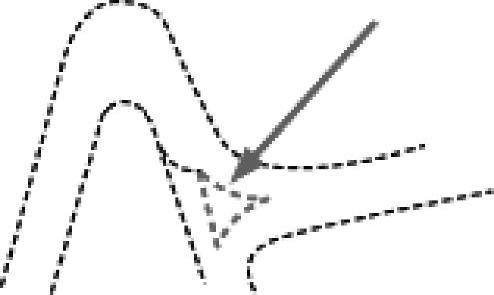

1)行间间隙策略:打开【高级】选项此参数才会出现,其后面有【补刀&变轨】、【仅变轨】和【仅补刀】三个选项。【补刀&变轨】可以在两条相邻轨迹的间隙处增加轨迹,也可以在轨迹的角落处增加轨迹,如图3-42箭头所示;【仅变轨】仅在刀路轨迹的角落处增加刀路轨迹,如图3-43箭头所示;【仅补刀】仅在两条相邻轨迹间的间隙处增加轨迹,如图3-44箭头所示。

图3-42 补刀&变轨

图3-43 仅变轨

图3-44 仅补刀

2)圆角延伸:只有在【高速铣】选项和【行间铣削】高级模式同时打开时此参数才会出现,用来控制圆角延伸的大小。

3)覆盖范围半径:控制清理间隙的范围,最小值是0.6倍的侧向步距,最大值是0.99倍的侧向步距。

4)最小狭窄区域宽度:定义最小不需要增加轨迹的区域宽度,避免不必要的加工,如图3-45所示,狭窄区域的宽度小于定义的【最小狭窄区域宽度】,因此没有被加工。

图3-45 不加工狭窄区域

11.毛坯管理和夹头检查

用来定义是否更新剩余毛坯以及刀具各个组成部分是否参与程序的干涉检查计算,有【完全】和【高级】选项。

(1)完全 表示系统已经内定了一些参数,比如程序始终会更新毛坯状态,对于经验不足的编程者,这个是最安全的选项,内定的参数可以通过切换到【高级】进行查看。

(2)高级 它可以显示更多的参数,供高级编程者进行调整。

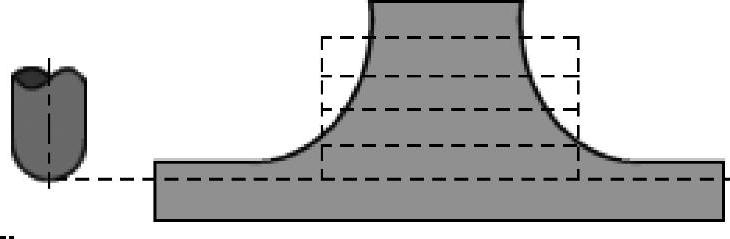

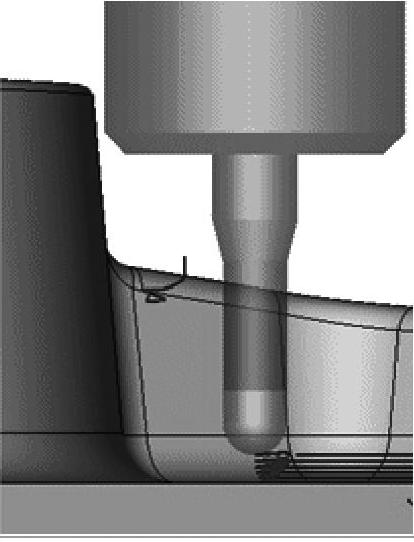

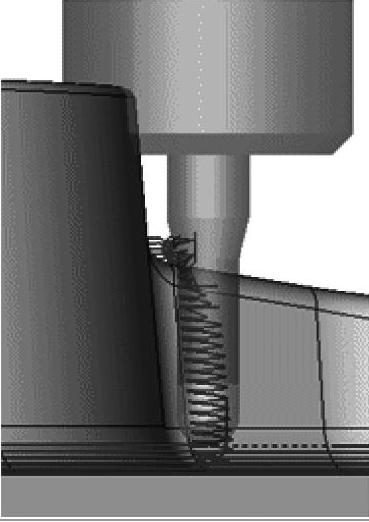

1)通过刀柄/夹头限制:当使用的刀具定义了刀柄或者夹头,则会有【是】和【否-忽略夹头】两个选项。【是】选项表示系统在计算程序轨迹时考虑刀具的夹头和刀柄部分,程序轨迹不会在刀柄或者夹头与工件干涉的地方出现,以防止这两部分和工件干涉,如图3-46所示;【否-忽略夹头】选项表示系统在计算程序轨迹时不考虑夹头和刀柄计算,如图3-47所示,可以看出,刀柄和工件发生了干涉。

图3-46 程序考虑夹头计

图3-47 程序不考虑夹头

【提示】:如果确信刀具足够长,可以不考虑刀柄和夹头,以减少程序的计算时间。

2)参与干涉检查:当【通过刀柄/夹头限制】后面的选项为【是】时此参数才能出现,它用来定义刀具的哪个部分参与干涉检查计算,其后有【刀具】【刀柄】【夹头#】3个选项。【刀具】选项表示刀具的切削刃和刀杆部分用来检查和工件的干涉,而刀柄和夹头用来检查和毛坯的干涉;【刀柄】选项表示刀具的切削刃、刀杆和刀柄部分用来检查和工件的干涉,而刀柄用来检查和毛坯的干涉;【夹头#】选项表示夹头也用来检查和工件的干涉,多级刀柄可以参与计算。

3)Z轴安全极限:当【参与干涉检查】选择【刀柄】或者【夹头】选项时,此参数会出现,它用来定义夹头或者刀柄在Z方向上和工件干涉的安全距离。

4)刀柄放射安全极限:当【参与干涉检查】选择【刀柄】时,此参数会出现,它用来定义刀柄在刀具的径向方向和工件干涉的安全距离。

5)夹头#放射安全极限:当【参与干涉检查】选择【夹头#】时,此参数会出现,它用来定义夹头在刀具的径向方向和工件干涉的安全距离。

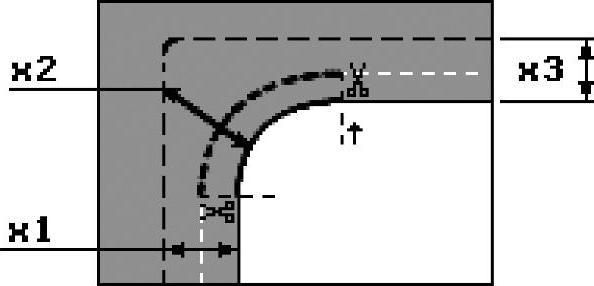

6)最小毛坯宽度:设置一个最小的毛坯宽度值,刀具将加工宽度大于这个值的毛坯,而比该值小的毛坯就被忽略掉,在如图3-48所示的区域里,假设最小毛坯宽度设定为d,如果x2>d,x1<d,x3<d,则x2区域将被加工。

7)更新剩余毛坯:选择当前出现是否对毛坯进行更新,默认是选择状态,更新剩余毛坯将对后面程序在选择增量抬刀和进退刀都有影响,因此在选择不更新剩余毛坯时要慎重考虑。

12.创建辅助轮廓

在当前程序创建辅助轮廓的目的是为下一个程序所用,这能有效地减少刀具的重复加工,提高加工效率,勾选即可在程序计算完后会输出正确的加工轮廓,创建辅助轮廓一般在精加工或者清根里用得多。

1)集合名称:此参数用来定义输出轮廓的集合名字,输出的轮廓在程序计算完后会自动地出现在集合里。

2)被忽略的区域(盲区):默认总是勾选状态,允许在刀具未加工的地方生成轮廓。

图3-48 最小毛坯宽度

【提示】:生成的辅助轮廓可以编辑。编辑方法是:切换到CAD模式,然后从菜单选择“曲线”→“修改”→“辅助轮廓”,即可进入到编辑环境。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。