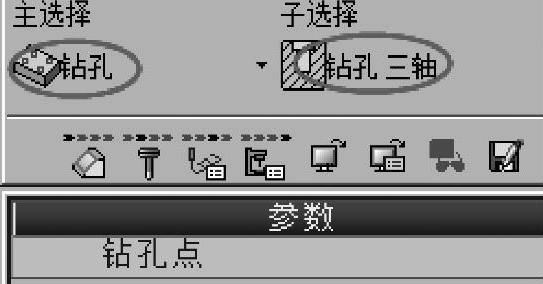

(1)通过【钻孔-三轴】创建预钻直径为10的孔的程序 单击NC向导条上的创建程序图标 ,在弹出的窗口选择【钻孔】策略,在子选择下面选择【钻孔-三轴】加工工艺,如图2-155所示。

,在弹出的窗口选择【钻孔】策略,在子选择下面选择【钻孔-三轴】加工工艺,如图2-155所示。

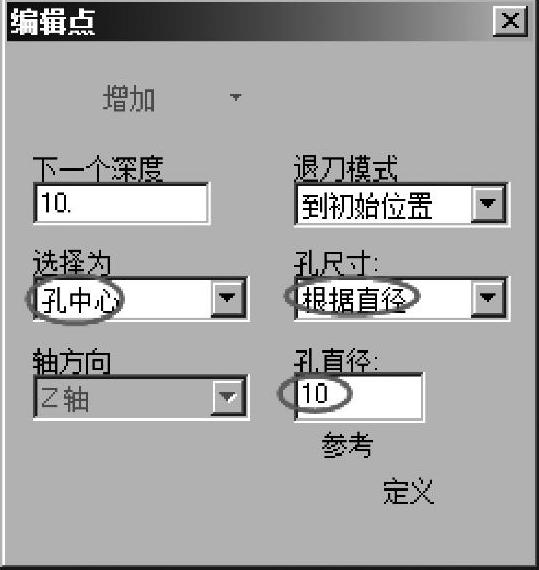

单击钻孔点参数右侧的按钮 ,则会弹出编辑点窗口,在【选择为】下面的选项中选择【孔中心】,在【孔尺寸】下面的选项中选择【根据直径】,并在【孔直径】下面输入孔的直径10,如图2-156所示。

,则会弹出编辑点窗口,在【选择为】下面的选项中选择【孔中心】,在【孔尺寸】下面的选项中选择【根据直径】,并在【孔直径】下面输入孔的直径10,如图2-156所示。

图2-155 选择钻孔工艺

图2-156 点的选择方法

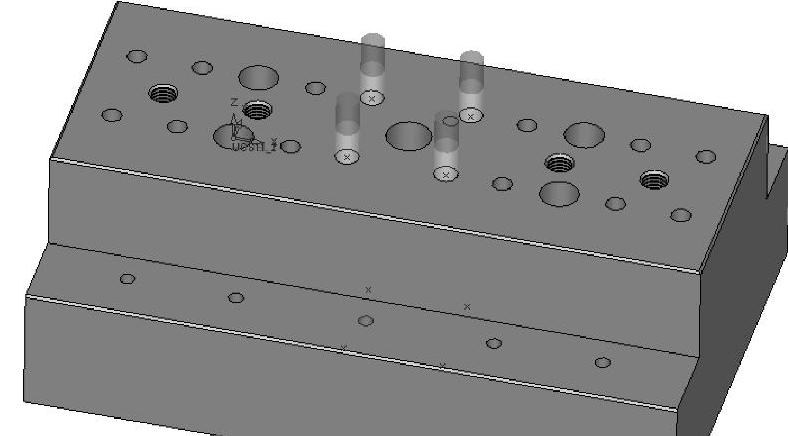

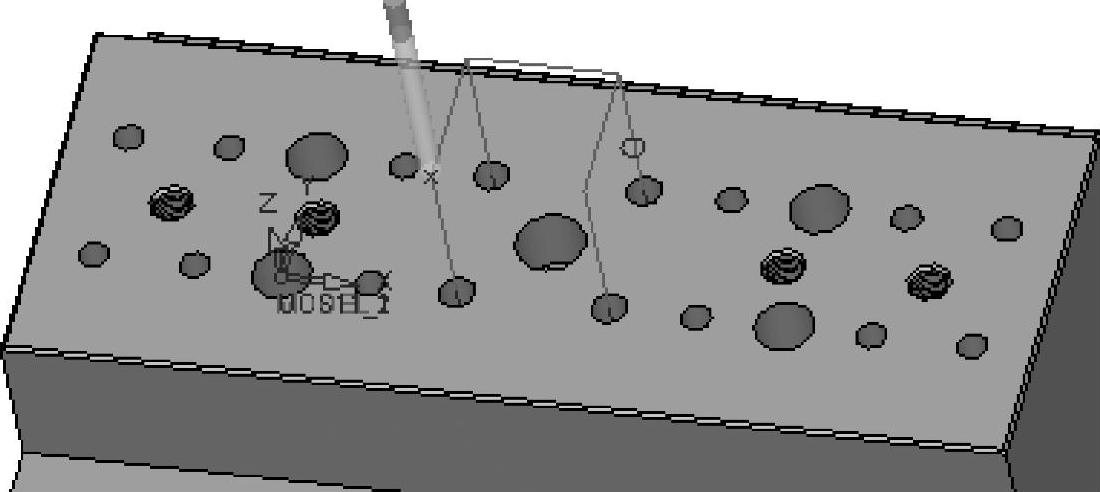

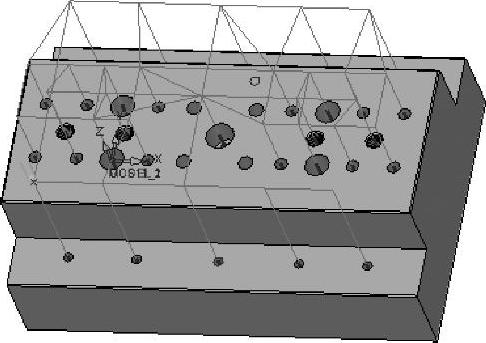

用鼠标左键框选整个零件,单击鼠标中键确认,则可以选择满足设定条件的4个孔,如图2-157所示。

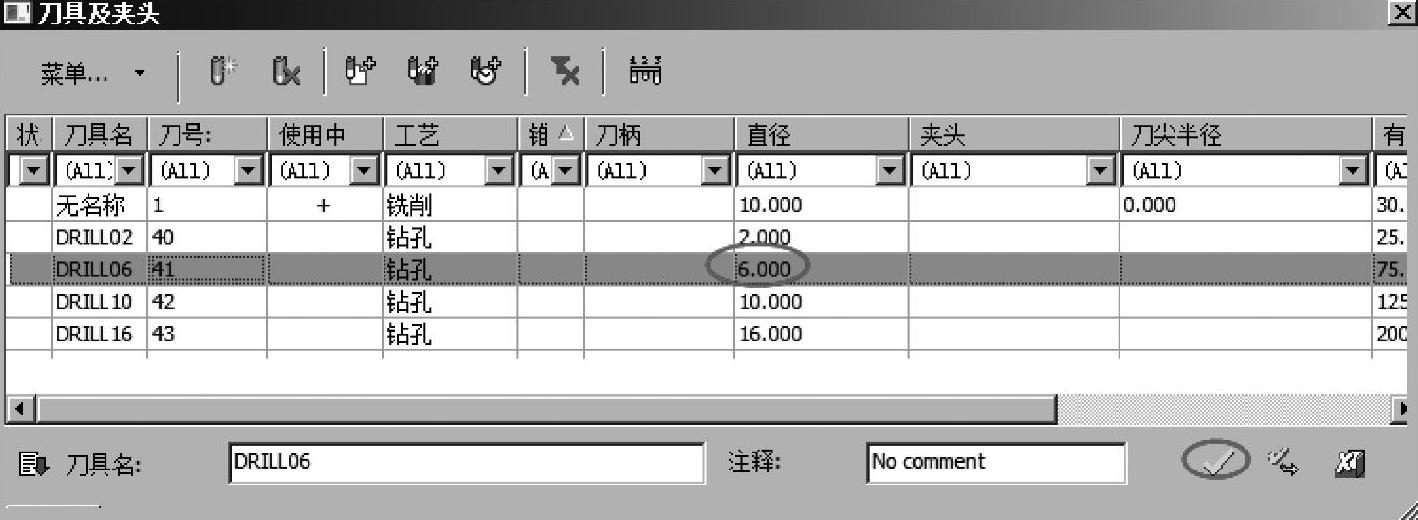

单击刀具图标 ,在弹出的刀具和夹头管理器窗口选择直径为6的钻头,如图2-157所示,单击【确认】按钮。

,在弹出的刀具和夹头管理器窗口选择直径为6的钻头,如图2-157所示,单击【确认】按钮。

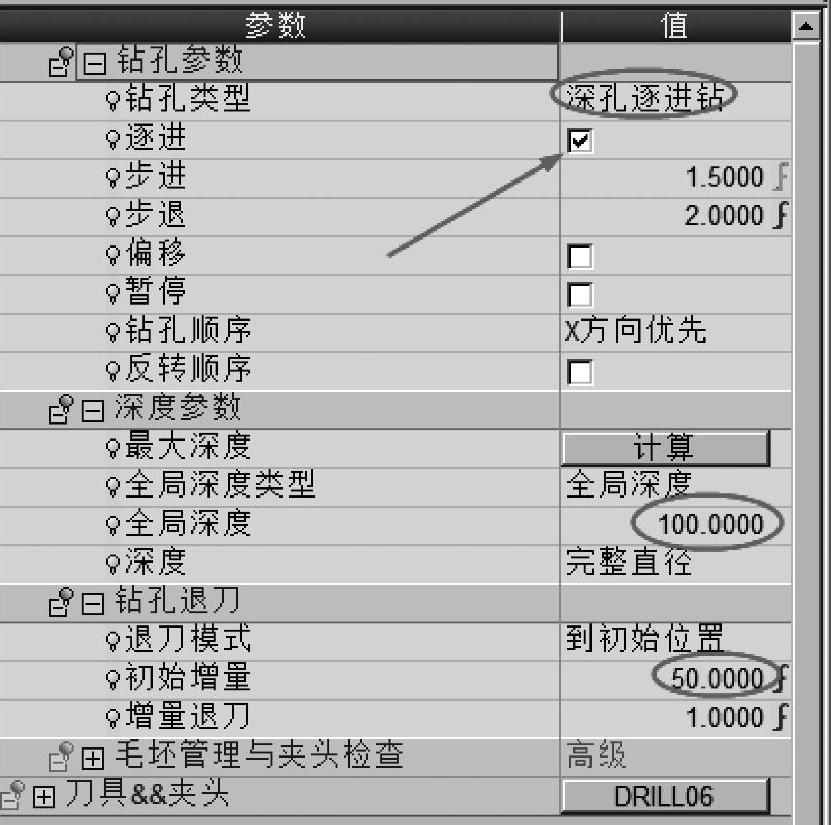

单击刀路参数图标 ,则会弹出钻孔加工参数,各项参数的设定如图2-158所示。

,则会弹出钻孔加工参数,各项参数的设定如图2-158所示。

单击程序管理器上的【设定机床参数】图标 ,则会弹出机床加工参数,各项机床加工参数的设定如图2-159所示。

,则会弹出机床加工参数,各项机床加工参数的设定如图2-159所示。

单击【保存并计算】图标 ,完成刀路轨迹的计算,结果如图2-160所示。

,完成刀路轨迹的计算,结果如图2-160所示。

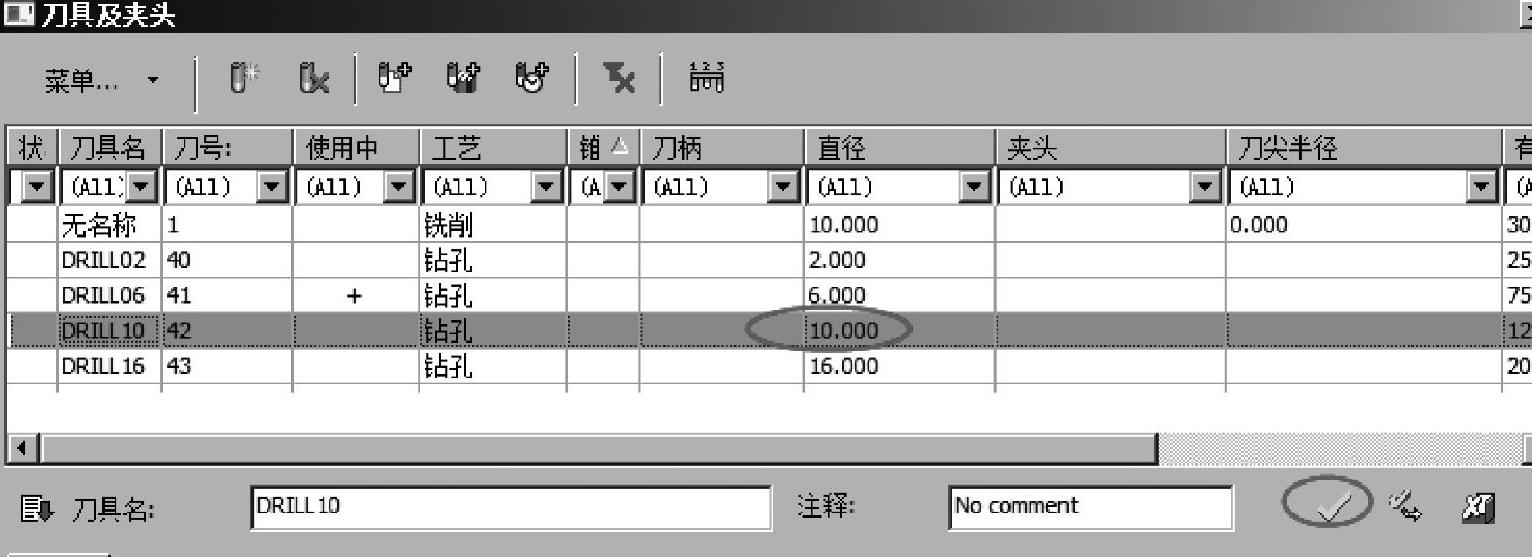

(2)创建直径为10孔的最终加工程序 单击上面编制的程序并单击右键选择【复制】命令,再单击右键选择【粘贴】命令,则可以在上面创建的程序复制出一个程序,双击复制的程序,在出现的程序编辑界面选择【刀具】按钮 ,选择直径为10的钻头,并单击【确认】按钮,如图2-161所示。

,选择直径为10的钻头,并单击【确认】按钮,如图2-161所示。

单击【保存并计算】图标 ,完成刀路轨迹的计算。

,完成刀路轨迹的计算。

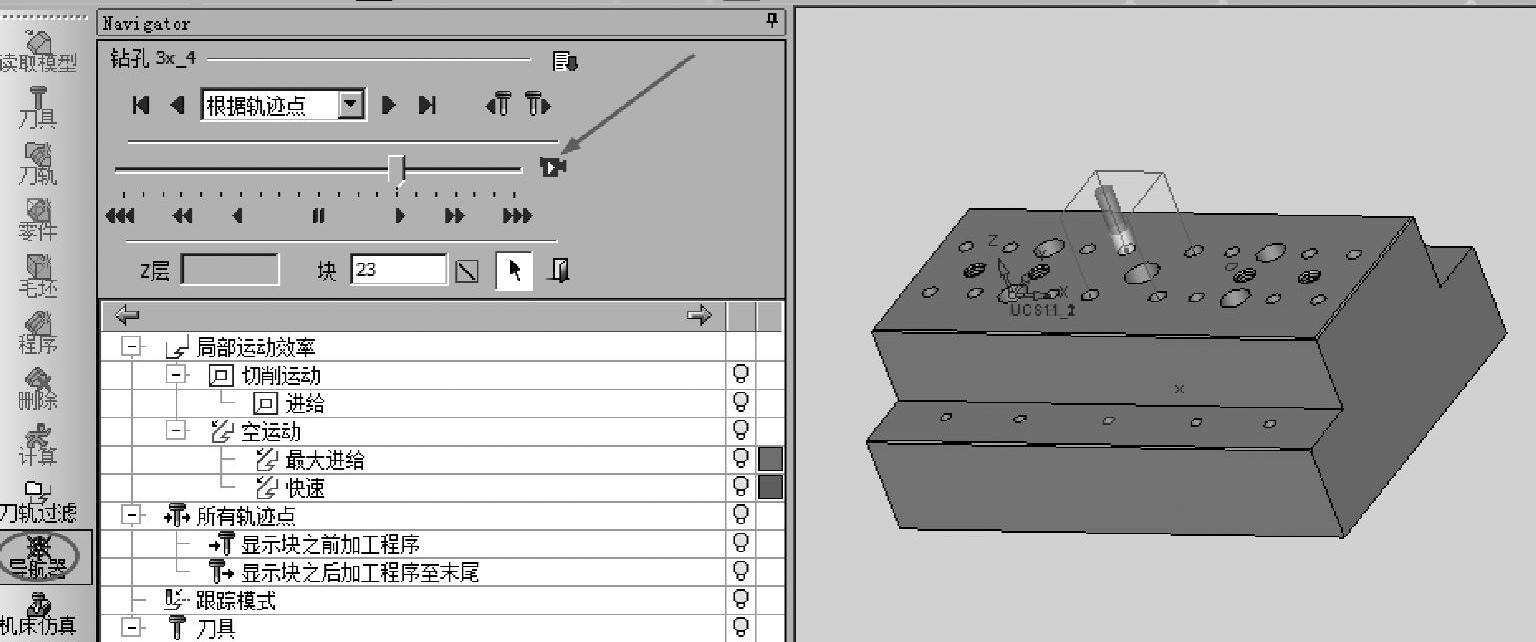

单击【导航器】图标 ,并单击【播放】按钮,则可以对最后这个程序进行查看,如图2-162所示,可以发现已经加工到位,退出导航器界面,单击工具条【保存】按钮

,并单击【播放】按钮,则可以对最后这个程序进行查看,如图2-162所示,可以发现已经加工到位,退出导航器界面,单击工具条【保存】按钮 ,保存练习文件。

,保存练习文件。

图2-157 选择4个加工点

图2-157 选择直径为6的钻头

图2-158 钻孔加工参数

图2-159 机床加工参数

图2-160 深孔逐进钻的加工轨迹

图2-161 选择直径10的钻头

(https://www.xing528.com)

(https://www.xing528.com)

图2-162 使用导航器查看钻孔加工刀路轨迹

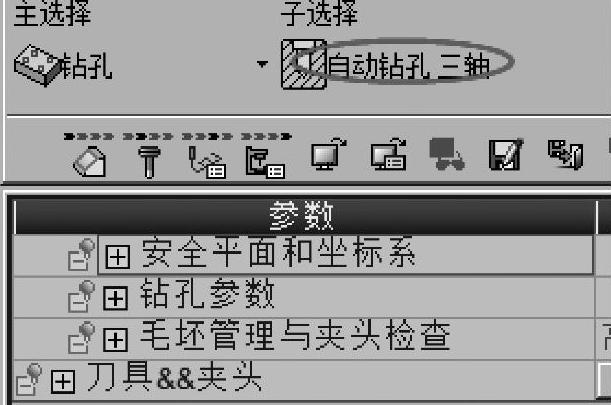

(3)使用【自动钻孔-三轴】编制其他孔的加工程序 单击NC向导条上的创建【程序】图标 ,在弹出的窗口选择【钻孔】策略,在子选择下面选择【自动钻孔-三轴】加工工艺,如图2-163所示。

,在弹出的窗口选择【钻孔】策略,在子选择下面选择【自动钻孔-三轴】加工工艺,如图2-163所示。

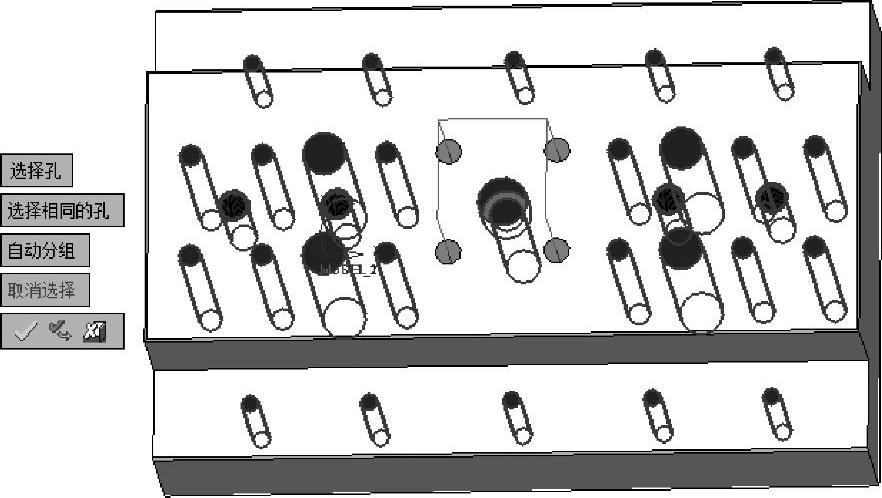

单击左侧的【组管理器】图标 ,框选整个零件,此时零件上所有孔都被选中,分别单击上面编制过的4个孔的圆柱面,取消这4个孔的选择,如图2-164所示,单击【确认】按钮。

,框选整个零件,此时零件上所有孔都被选中,分别单击上面编制过的4个孔的圆柱面,取消这4个孔的选择,如图2-164所示,单击【确认】按钮。

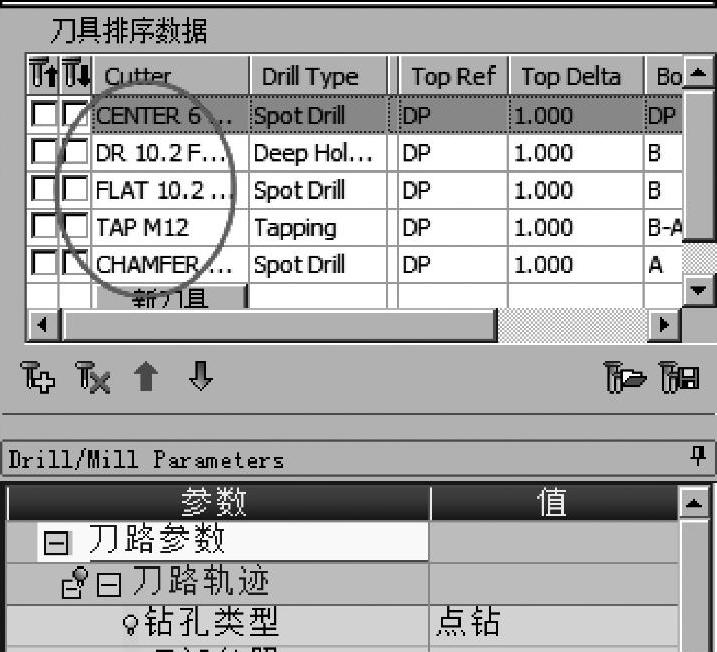

进行上面的操作,系统根据孔的属性自动分成了5个组,如图2-165所示。

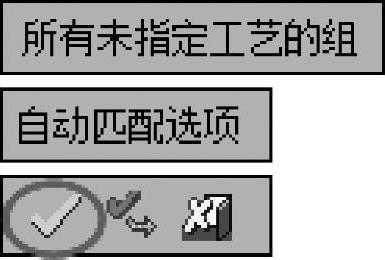

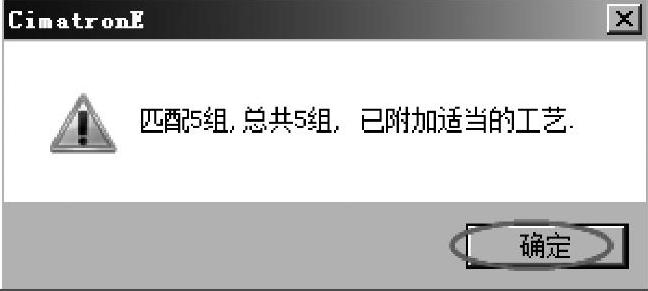

单击窗口左侧【自动选择工艺】图标 ,在弹出对话框选择【确认】按钮,如图2-166所示,系统会自动对孔自动从工艺库选择合适的加工工艺,并出现图2-167所示的提示,单击【确定】按钮。

,在弹出对话框选择【确认】按钮,如图2-166所示,系统会自动对孔自动从工艺库选择合适的加工工艺,并出现图2-167所示的提示,单击【确定】按钮。

图2-163 选择自动钻孔工艺

图2-164 对加工的孔自动分组

图2-165 孔被自动分成了5组

图2-166 自动选择加工工艺

图2-167 提示已经选择合适工艺

在空白处单击右键选择【保存并前台计算】命令,完成所有加工孔的刀路轨迹的计算,如图2-168所示,至此程序已经编制完毕,请保存文件。

下面介绍如何查看、编辑和保存自动钻孔生成的加工工艺。双击自动钻孔程序,并在箭头所示的位置单击右键,选择修改工艺,可以查看结果,螺纹不通孔使用了中心钻、钻头、平底刀(加工底部)、丝锥和倒角刀5把刀具。

图2-168 孔的刀路轨迹

图2-169 查看/编辑工艺

图2-170 螺纹孔(不通孔)加工使用的刀具

当不打算使用自动生成的加工工艺,比如使用直径小一点的平底刀通过铣轮廓方式加工底部,可以在编辑窗口的刀路参数上进行手动修改,如图2-171所示,然后重新计算即可。如果打算把自定制的工艺保存到工艺库供备用,可以单击窗口中的【保存顺序】图标 。

。

编辑孔的加工工艺还可以通过【载入顺序】命令 从标准库里选择。

从标准库里选择。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。