这个步骤是编程的主要部分,应根据零件的加工要求合理选择加工策略。在这个步骤中需要完成加工部位1的粗、精加工程序、部位2的粗、精加工程序,通过程序复制完成部位3的粗、精加工程序以及钻孔程序。

创建程序以前建议初学者一下复习以前介绍的程序创建时的图标含义,如图2-99所示,下面的练习会频繁用到这些命令图标。

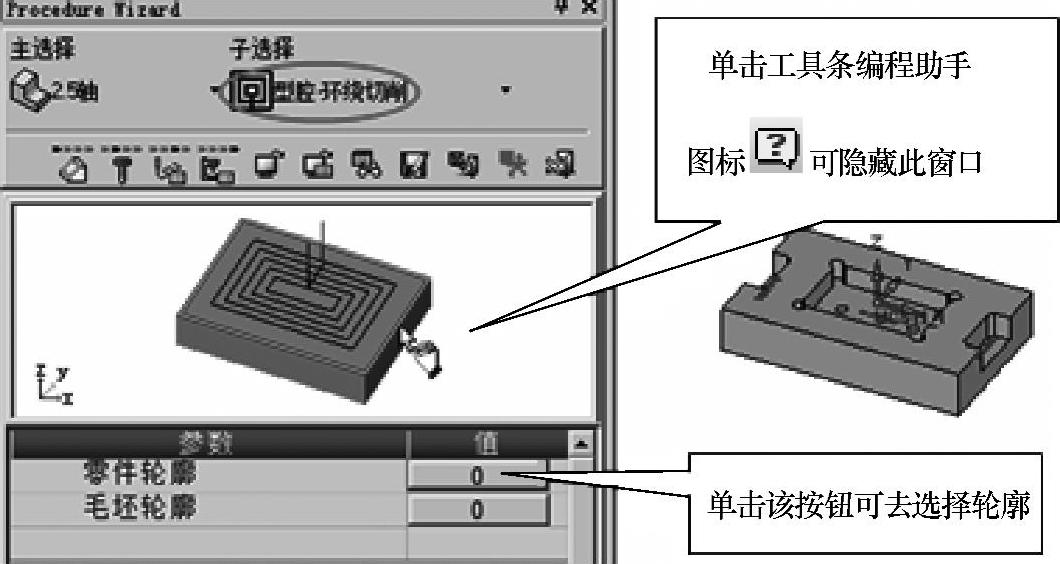

(1)创建加工部位1的粗加工程序 单击NC向导条上的创建程序图标 ,会弹出如图2-100所示的对话框,在子选择下面选择【型腔-环绕切削】工艺,然后单击【零件轮廓】参数右侧的按钮选择控制加工范围的轮廓,则会弹出“轮廓管理器”对话框,如图2-101所示。

,会弹出如图2-100所示的对话框,在子选择下面选择【型腔-环绕切削】工艺,然后单击【零件轮廓】参数右侧的按钮选择控制加工范围的轮廓,则会弹出“轮廓管理器”对话框,如图2-101所示。

图2-98 创建限制盒毛坯

图2-99 创建程序需要的命令图标

图2-100 “程序管理器”对话框

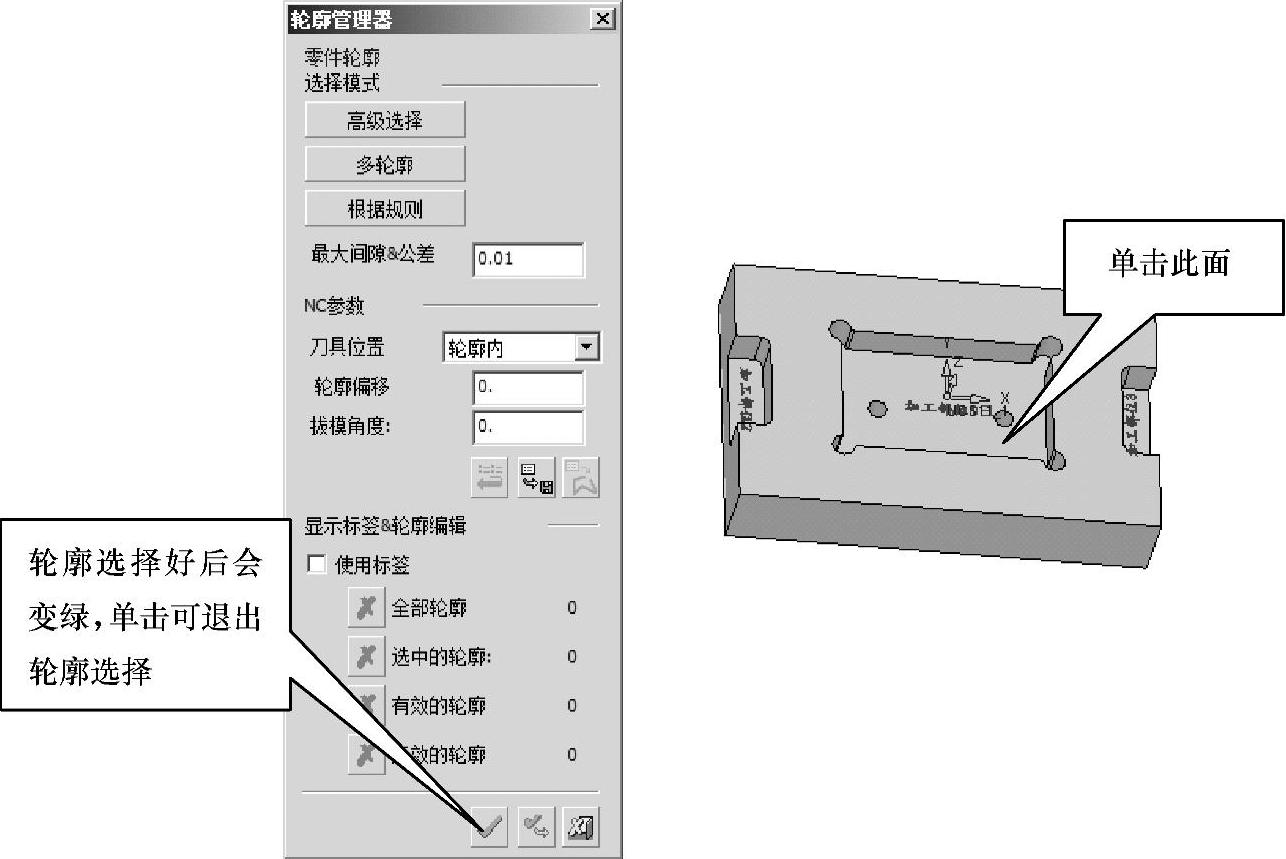

在图2-101中的【刀具位置】选择在轮廓内,设定好后左键单击中间槽的底部,则会立刻粉色显示此面周边的轮廓线,然后中键确认选择,则管理器上的确认按钮被激活,再单击确认按钮,退出轮廓选择。

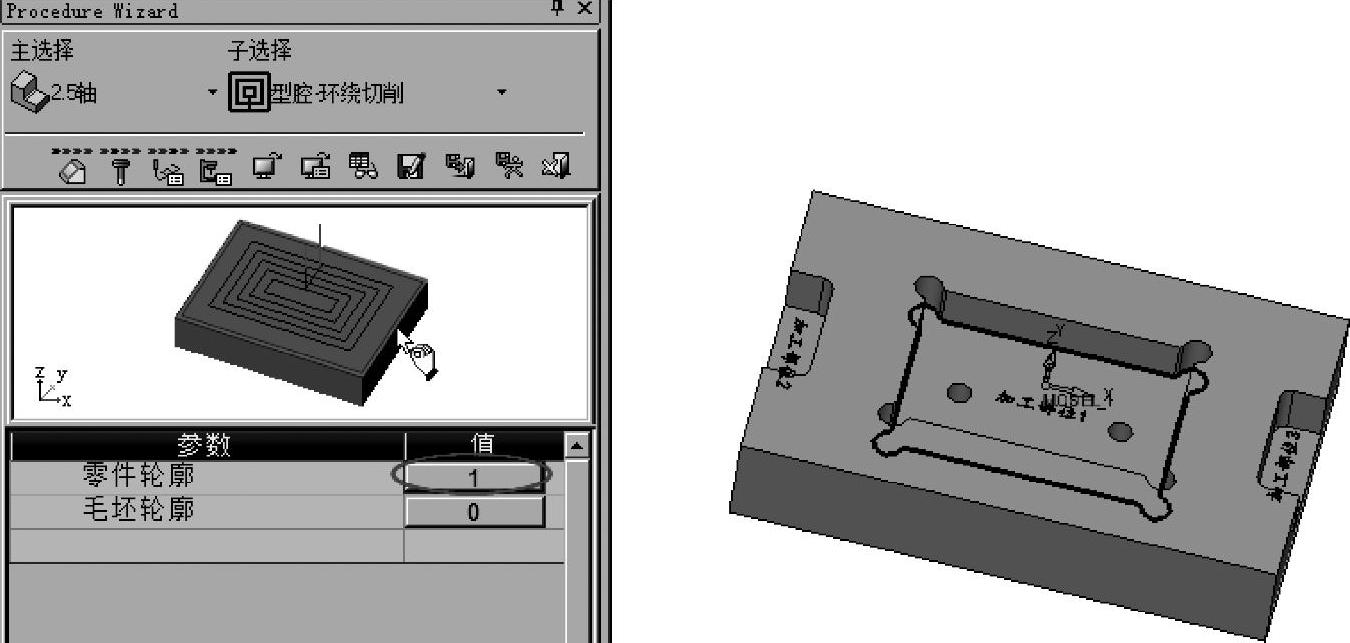

此时在【零件轮廓】参数后会有变化,显示已经选择了一个轮廓,如图2-102所示,如果要修改或者增加轮廓,则需要再次进入“轮廓管理器”对话框。

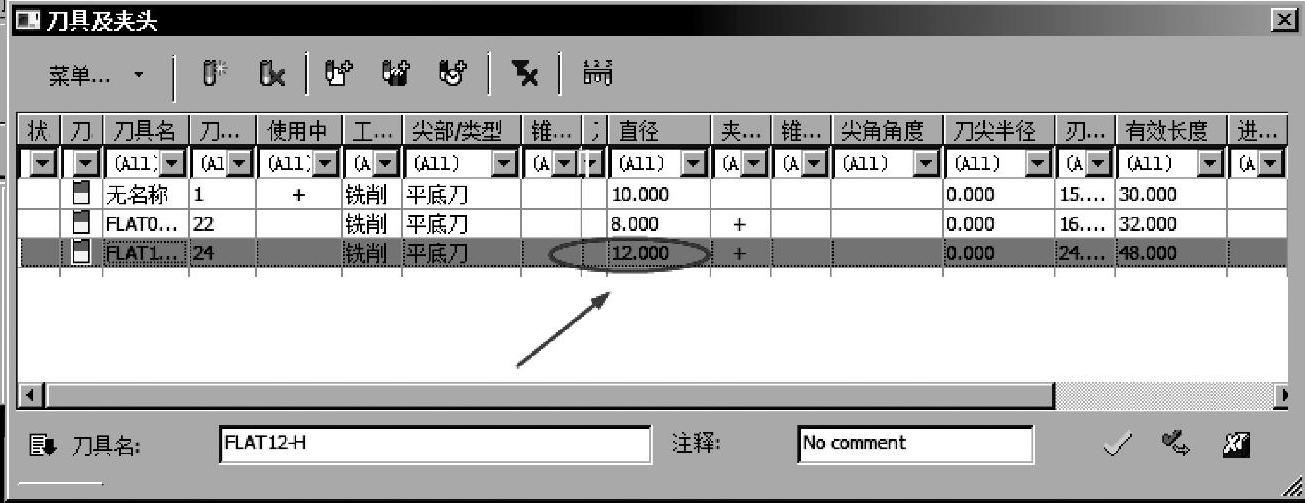

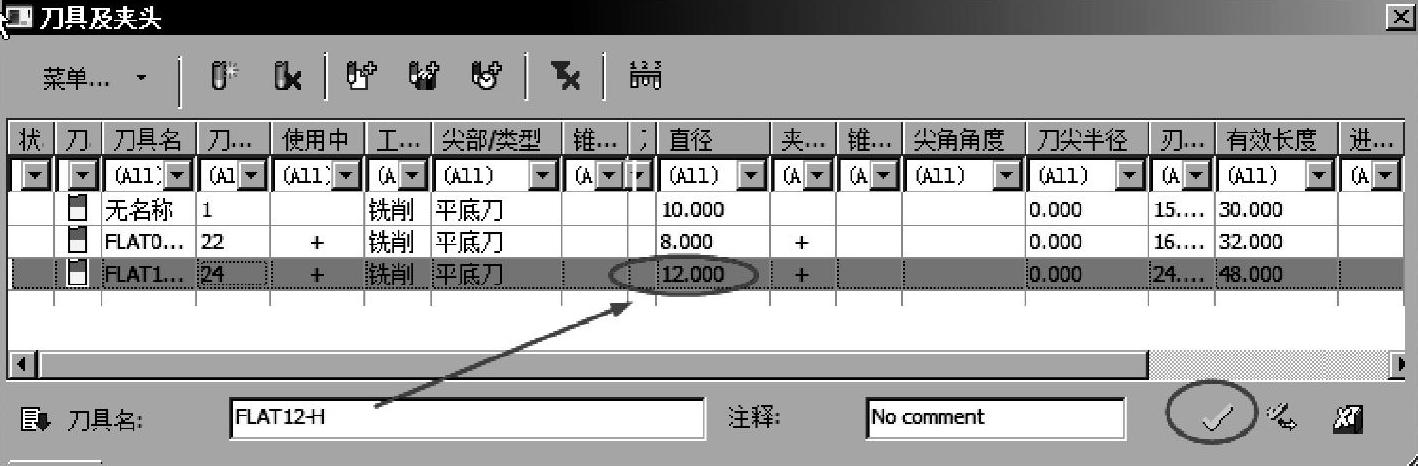

单击图2-102中的刀具图标 ,为此工序选择刀具。在弹出的“刀具及夹头”对话框选择直径为12的刀具,如图2-103所示,单击【确认】按钮。

,为此工序选择刀具。在弹出的“刀具及夹头”对话框选择直径为12的刀具,如图2-103所示,单击【确认】按钮。

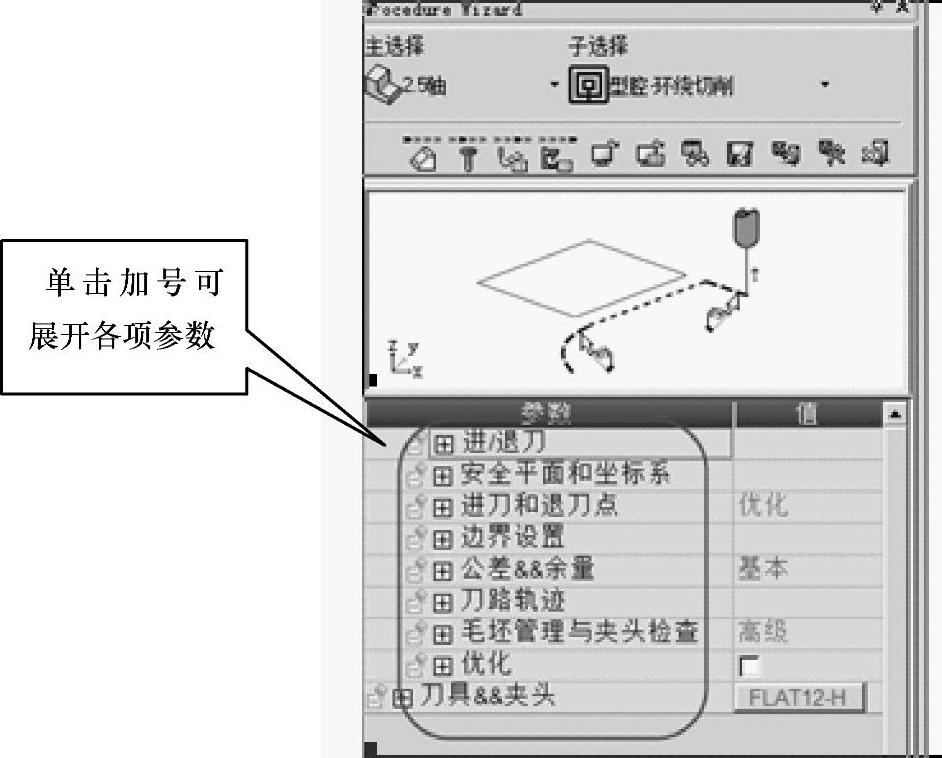

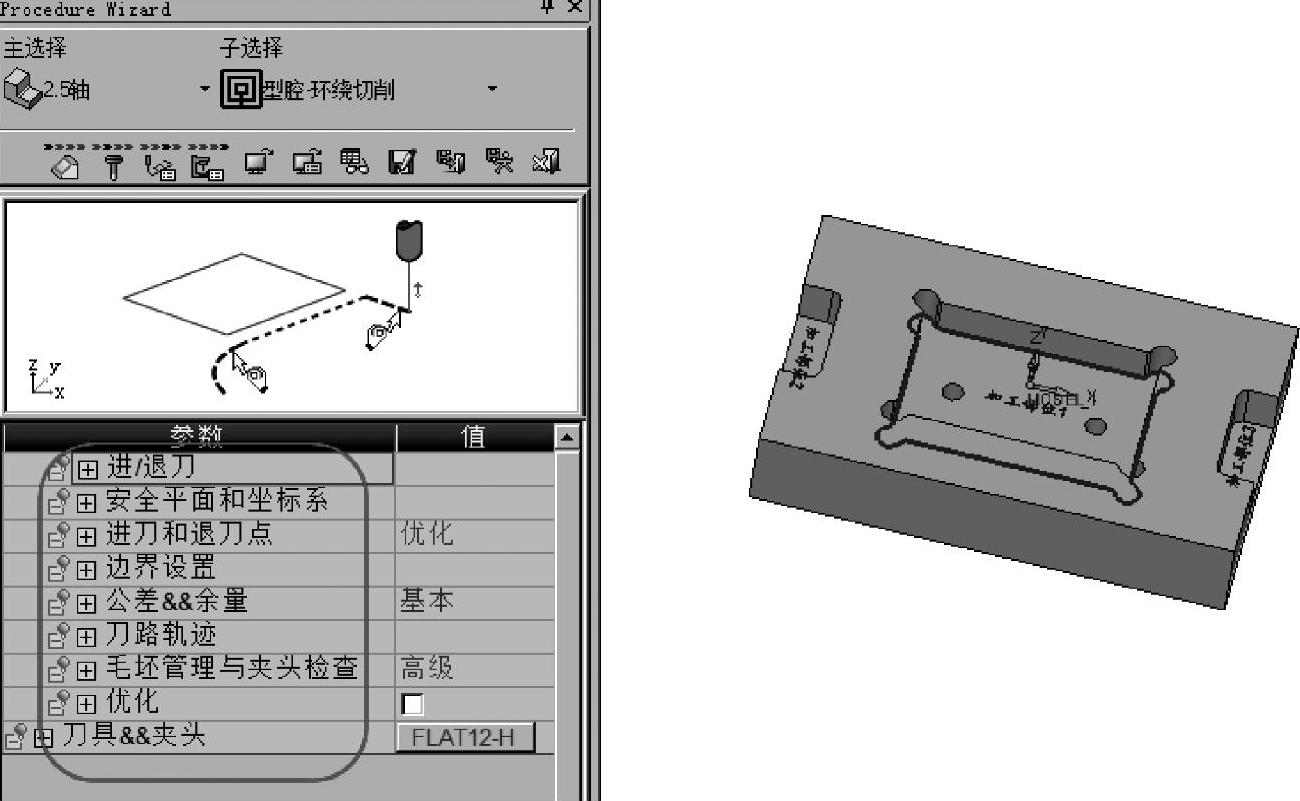

单击刀路参数图标 ,则会弹出如图2-104所示的对话框,窗口中列出了9个选项参数,下面介绍相关参数的设定。

,则会弹出如图2-104所示的对话框,窗口中列出了9个选项参数,下面介绍相关参数的设定。

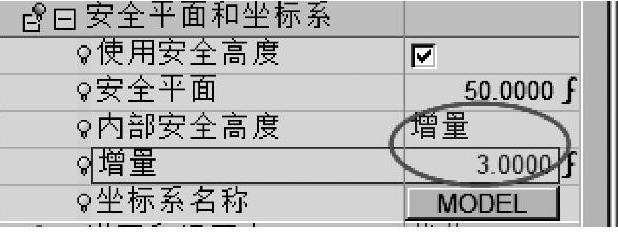

2)安全平面和坐标系:一般的也不需要改变,但如果改成如图2-106所示的两个参数,则可以减少内部抬刀高度,加工时间略有减少,此练习请按照下图进行设定。

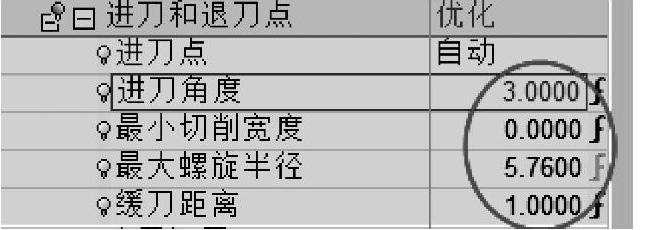

3)进刀和退刀点:一般粗加工封闭的槽腔都要设定此项参数,尤其是使用端部有盲区的牛鼻子刀具进行加工,注意这里的参数和实际刀具的参数是相关的,此练习请按照图2-107进行设定。

图2-101 “轮廓管理器”对话框

图2-102 选择轮廓后的窗口变化

图2-103 在“刀具及夹头”管理器中选择刀具

图2-104 刀路参数

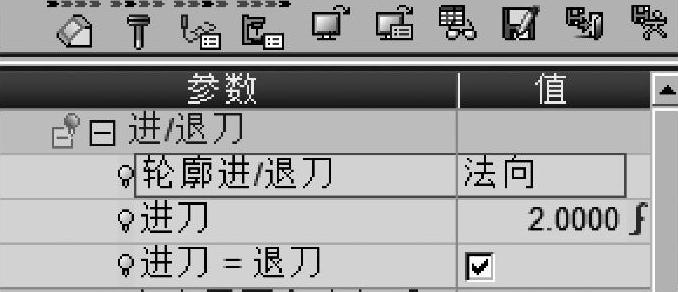

1)进/退刀:进/退刀参数按照图2-105所示进行设定,一般默认参数即可。

图2-105 进/退刀参数

图2-106 安全平面和坐标系

图2-107 进刀和退刀点参数

4)轮廓设置:已经在上面选择轮廓时设定好了,在此不需要修改,但如果对轮廓参数进行修改,也可以在此进行。

【提示】:如果选择了多个轮廓,并且轮廓的位置和偏移选项不同,此时需要修改轮廓参数的话,必须要到轮廓管理器界面去修改。

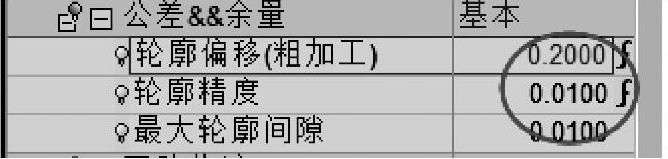

5)公差&&余量:在【轮廓偏移(粗加工)】选项右侧输入0.2000,其余参数默认系统的设定,如图2-108所示。

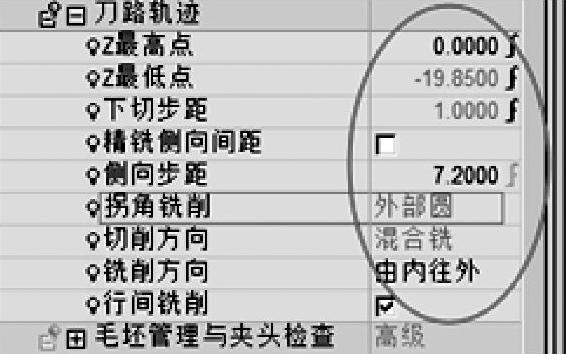

6)刀路轨迹:因为坐标系在最顶面,因此Z最高点为0.因为槽的底面在坐标系20的位置,工艺要求给底面留出0.15加工余量,因此Z最低点为-19.85,其余参数按照图2-109进行设定。

图2-108 公差7&&余量

图2-109 刀路轨迹参数

7)毛坯管理和干涉检查:此选项不需要更改参数,默认系统设置的参数。

8)优化:勾选优化选项,在弹出的界面勾选“快速走刀干涉检查”选项,如图2-110所示。

【提示】:如果零件简单,确信加工过程不会发生碰撞,则不必勾选“优化”选项。

9)刀具&&夹头:同样不需修改任何参数,已经正确地选择了刀具。

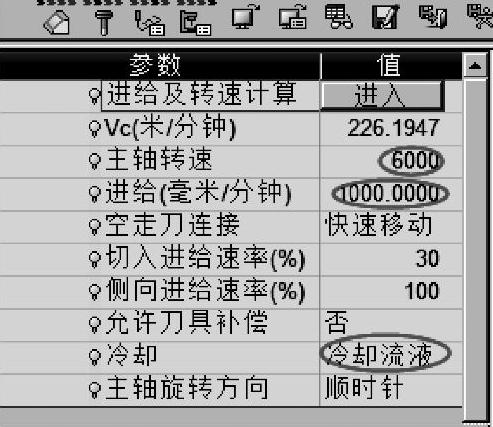

以上参数设定完毕后,单击程序管理器上的设定机床参数图标 ,按照图2-111所示的参数值进行设定。

,按照图2-111所示的参数值进行设定。

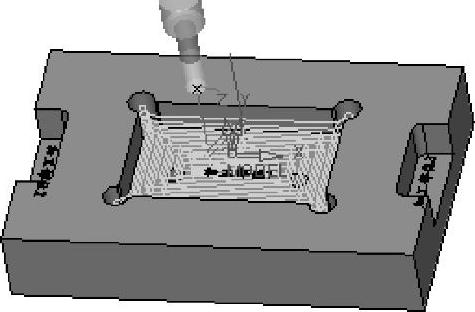

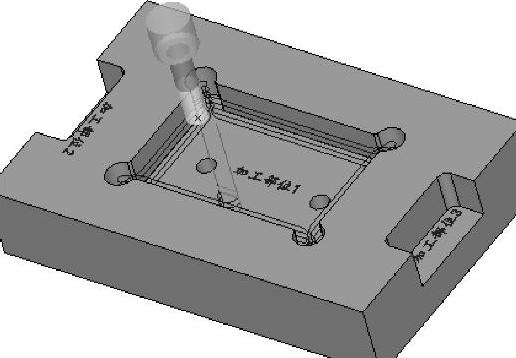

单击保存并计算图标 ,完成刀路轨迹的计算,结果如图2-112所示,。

,完成刀路轨迹的计算,结果如图2-112所示,。

图2-110 优化的设置

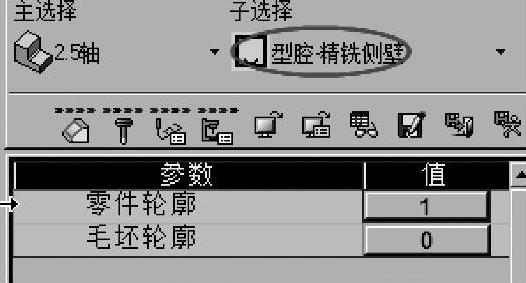

(2)创建加工部位1侧壁的精加工程序 单击NC向导条上的创建程序图标 ,在子选择一项选择型腔-精铣侧壁工艺,如图2-113所示。因为这个程序的加工轮廓和上面粗加工程序的加工轮廓相同,因此这个程序的加工轮廓可以不去选择,系统自动默认了上面的设置。

,在子选择一项选择型腔-精铣侧壁工艺,如图2-113所示。因为这个程序的加工轮廓和上面粗加工程序的加工轮廓相同,因此这个程序的加工轮廓可以不去选择,系统自动默认了上面的设置。

图2-111 机床参数

图2-112 中间槽的粗加工轨迹

图2-113 选择加工工艺

【提示】:CimatronE软件具有记忆功能,下面的程序编制可以自动记忆上面程序的设置,因此很多时候加工轮廓、加工曲面、加工刀具和一些加工参数可以不需要重复选择,提高了编程效率和准确性。

单击图2-113中的刀具图标 ,在弹出的刀具和夹头窗口选择直径为12的刀具,如图2-114所示,单击【确认】按钮。

,在弹出的刀具和夹头窗口选择直径为12的刀具,如图2-114所示,单击【确认】按钮。

图2-114 选择刀具

单击刀路参数图标 ,则会弹出如图2-115所示的对话框,各项的参数设置如下。

,则会弹出如图2-115所示的对话框,各项的参数设置如下。

图2-115 刀路参数

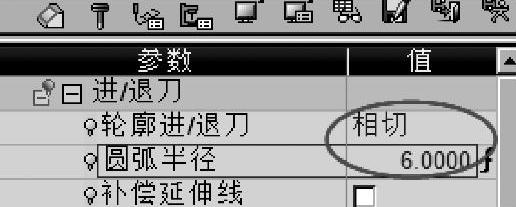

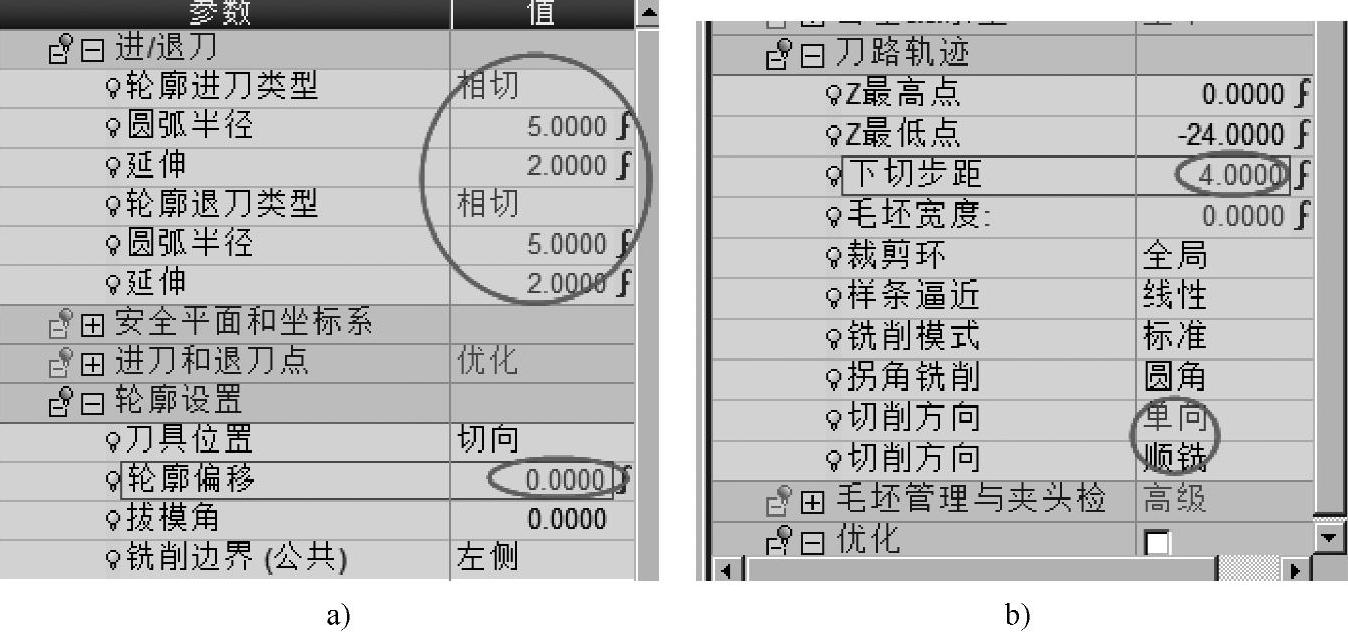

1)进/退刀:以保证更好的加工质量,轮廓进/退刀设置为“相切”,如图2-116所示。

2)安全平面和坐标系:默认系统设定,不修改任何参数。

3)进刀和退刀点:默认系统设定,不修改任何参数。

4)轮廓设置:默认系统设定,不修改任何参数。

5)公差&&余量:默认系统设定,不修改任何参数。

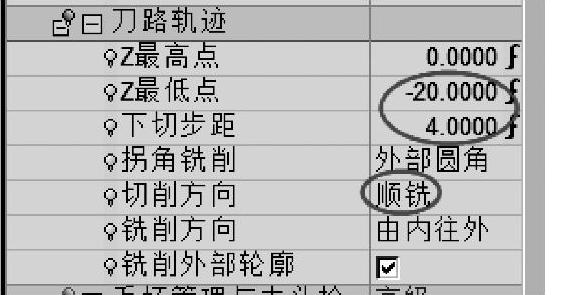

6)刀路轨迹:Z最高点为0,Z最低点改为-20,其余参数设定如图2-117所示。

其余各项的参数默认系统设置,不需要修改。

图2-116 相切进/退刀

图2-117 刀路轨迹参数

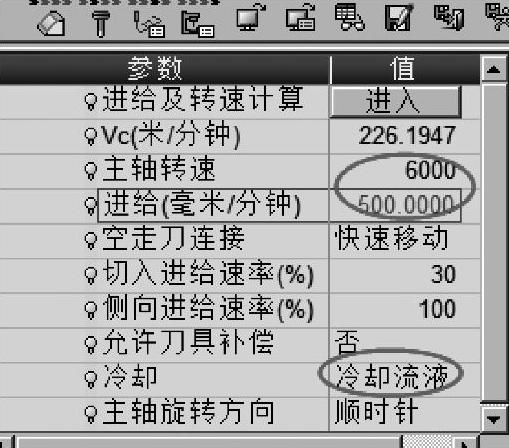

单击程序管理器上的设定机床参数图标 ,按照图2-118所示的参数值进行设定。

,按照图2-118所示的参数值进行设定。

单击保存并计算图标 ,计算出精加工刀路轨迹,结果如图2-119所示(隐藏了粗加工轨迹),通过查看,发现刀具是从侧壁的中间位置切向进/退刀的。

,计算出精加工刀路轨迹,结果如图2-119所示(隐藏了粗加工轨迹),通过查看,发现刀具是从侧壁的中间位置切向进/退刀的。

图2-118 机床参数设定

图2-119 侧壁精加工轨迹

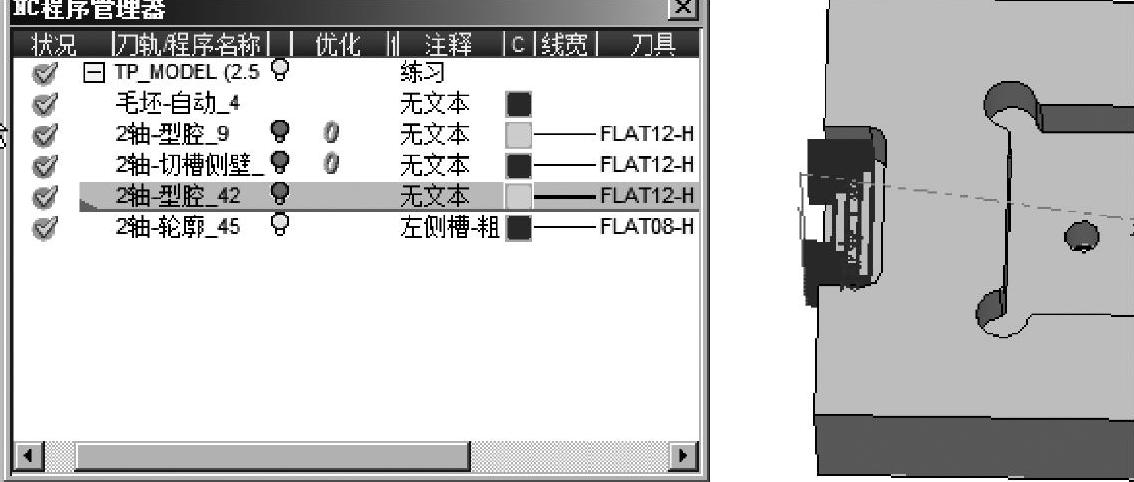

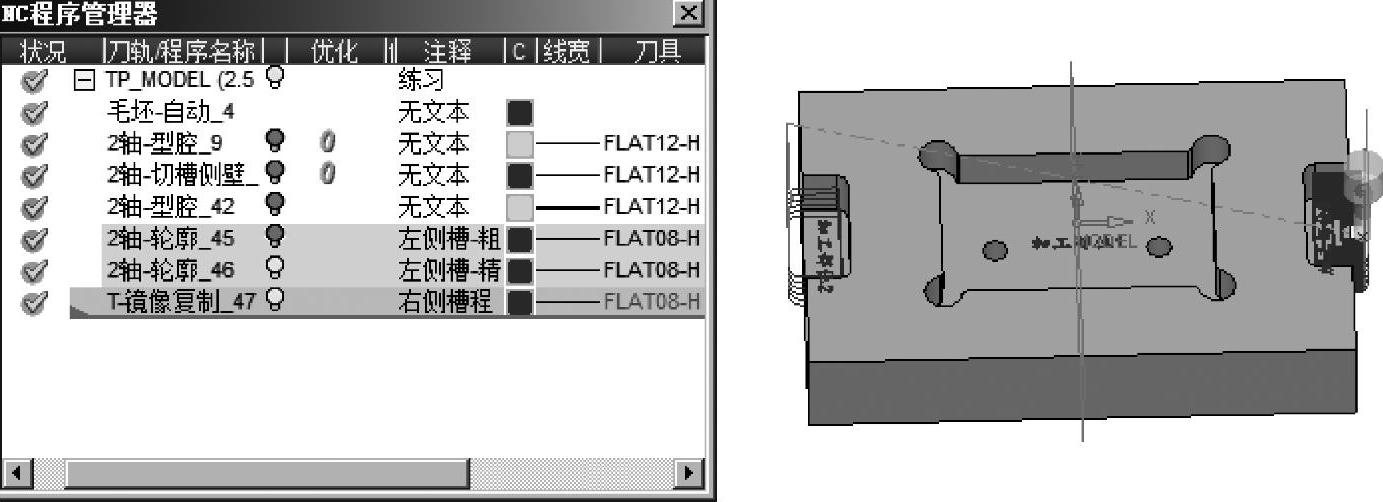

完成了上面两个程序的创建后,管理器上应该有两个程序显示,如图2-120所示。

(https://www.xing528.com)

(https://www.xing528.com)

图2-120 程序管理器

(3)创建加工部位1底部的精加工程序 对于底部的精加工程序,可以把第一个程序进行复制,修改一些加工参数再重新计算,即可完成此程序的设计,具体的操作如下。

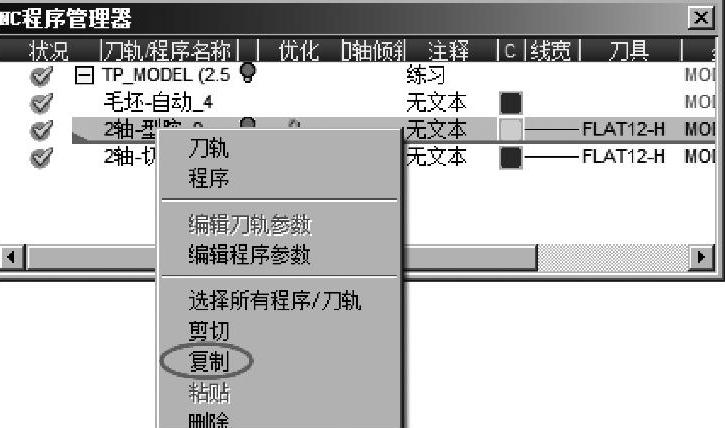

1)首先复制程序:单击第一个程序,单击右键选择【复制】命令,如图2-121所示。

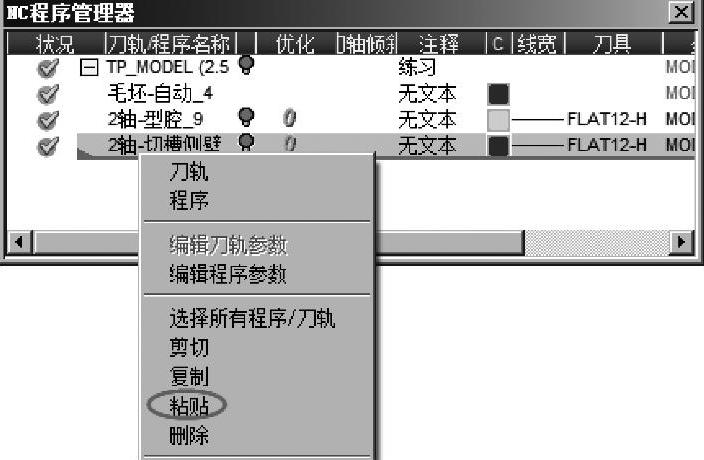

2)左键单击第二个程序,然后单击右键选择【粘贴】命令,如图2-122所示,则在程序管理器上会有三个程序显示。

图2-121 程序复制

图2-122 程序粘贴

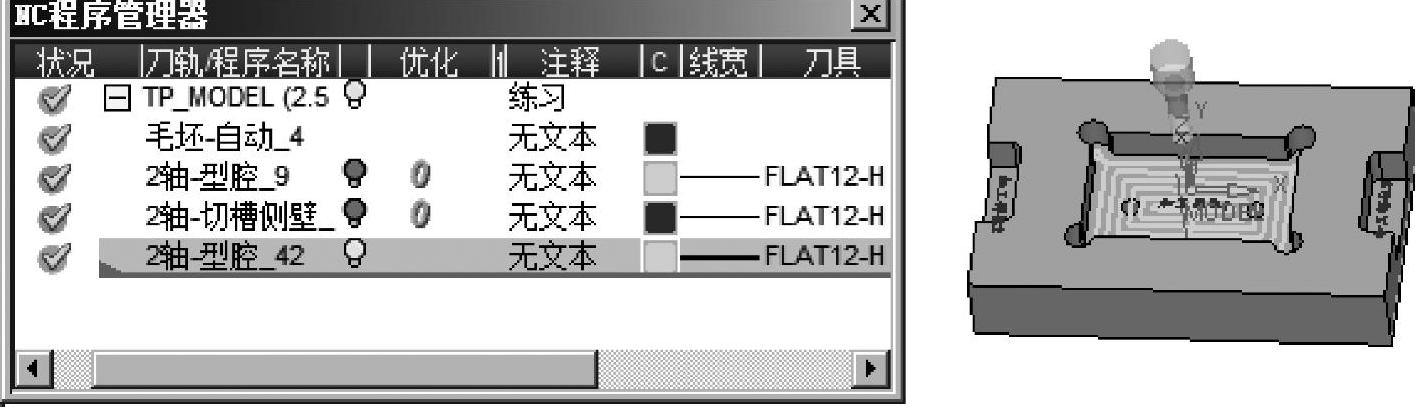

3)分别单击前两个程序右侧的灯泡,隐藏刀路轨迹,只显示第三个复制的程序的轨迹,如图2-123所示。

图2-123 显示第三个程序轨迹

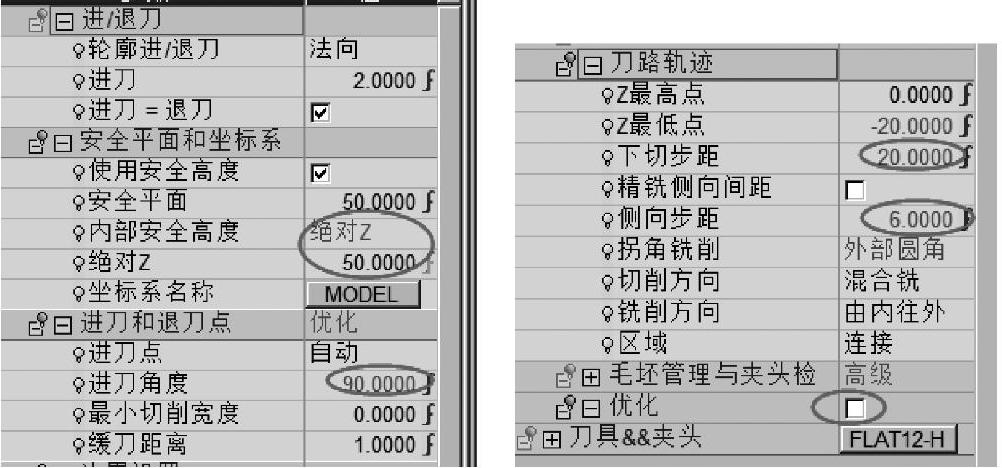

4)编辑复制的程序:左键双击第三个程序,并单击窗口上的刀路参数图标 ,修改【安全平面和坐标系】、【公差&&余量】和【刀路轨迹】选项的几个参数,具体的修改如图2-124所示。因为没有使用增量抬刀,取消【优化】选项,单击保存并计算图标

,修改【安全平面和坐标系】、【公差&&余量】和【刀路轨迹】选项的几个参数,具体的修改如图2-124所示。因为没有使用增量抬刀,取消【优化】选项,单击保存并计算图标 ,结果如图2-125所示,只在底部产生一层的精加工轨迹。

,结果如图2-125所示,只在底部产生一层的精加工轨迹。

图2-124 修改各项参数

图2-125 中间槽底部精加工刀路轨迹

【提示】:如果零件复杂,加工轮廓不是简单的直线和圆弧,不建议使用复制粗加工来设计精加工,因为会影响加工的精度,应该使用精加工策略去加工。

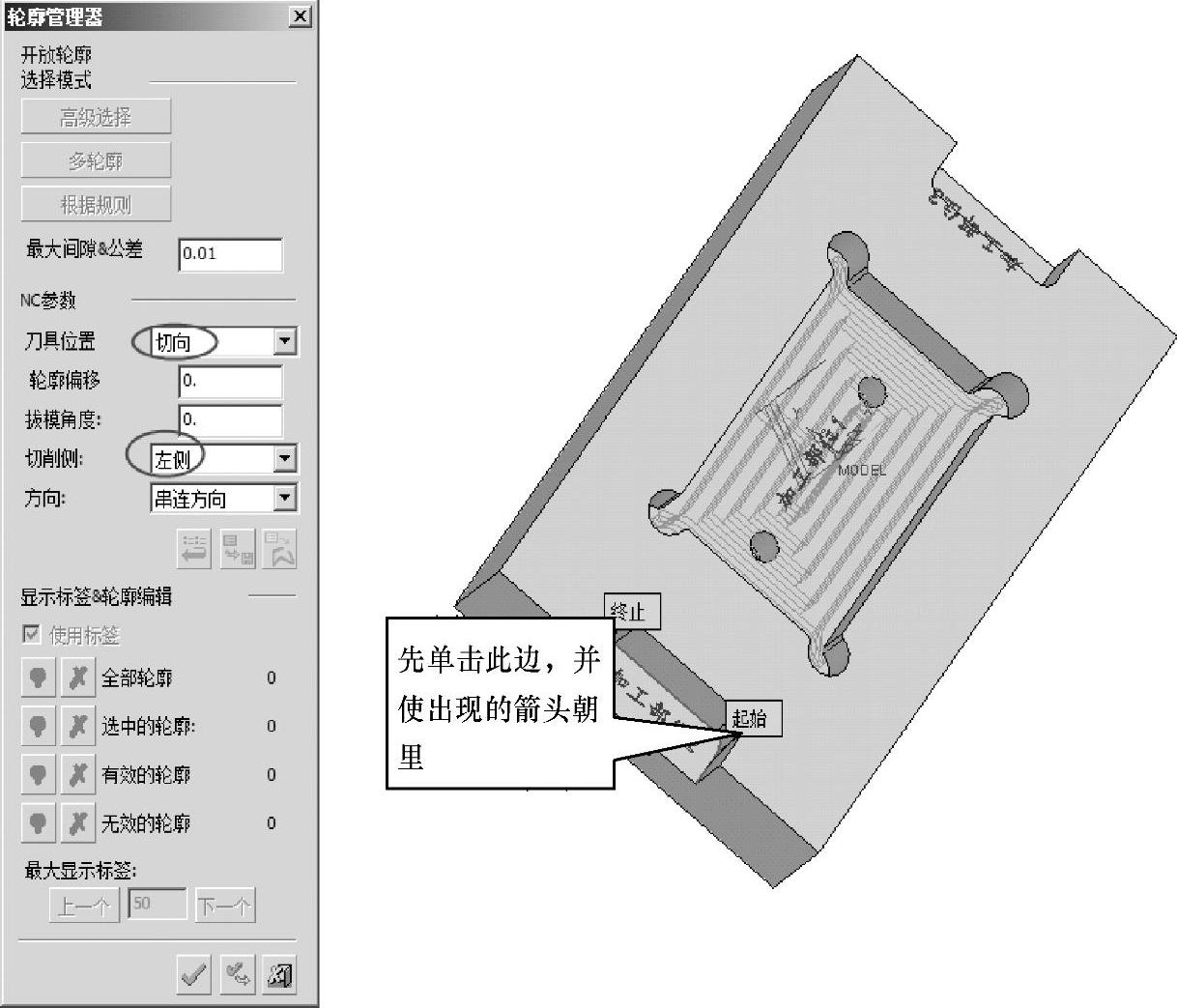

(4)创建加工部位2的粗加工程序 单击NC向导条上的创建程序图标 ,在子选择一项选择【开放轮廓】加工工艺,如图2-126所示,然后单击【轮廓】参数右侧的按钮,则会弹出“轮廓管理器”窗口,如图2-127所示。

,在子选择一项选择【开放轮廓】加工工艺,如图2-126所示,然后单击【轮廓】参数右侧的按钮,则会弹出“轮廓管理器”窗口,如图2-127所示。

在空白处单击右键并选择【重置所有】命令,在弹出的菜单选择【是】按钮,取消系统默认的上面程序使用的轮廓。

在“轮廓管理器”对话框中,【刀具位置】选择切向,【切削侧】选择在左侧,设定好后按照图中所示的起始和终止顺序选择两个边线,得到一条开放的粉色轮廓线,然后中键确认选择,则管理器上的【确认】按钮被激活,再单击确定按钮,退出轮廓选择。

图2-126 程序管理器

图2-127 轮廓管理器

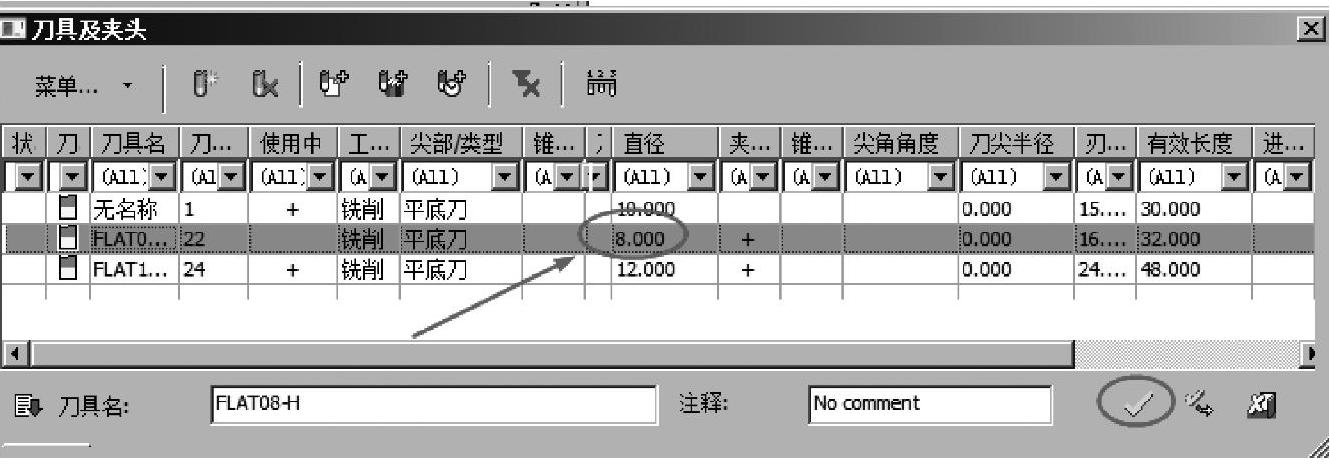

单击图2-127中的刀具图标 ,在弹出的“刀具及夹头”窗口选择直径为8的刀具,如图2-128所示,单击【确认】按钮。

,在弹出的“刀具及夹头”窗口选择直径为8的刀具,如图2-128所示,单击【确认】按钮。

图2-128 “刀具及夹头”对话框

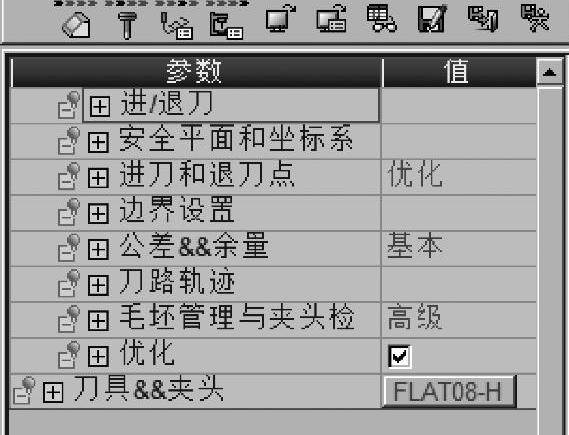

单击刀路参数图标 ,则会弹出如图2-129所示的对话框,相关的参数设置如下。

,则会弹出如图2-129所示的对话框,相关的参数设置如下。

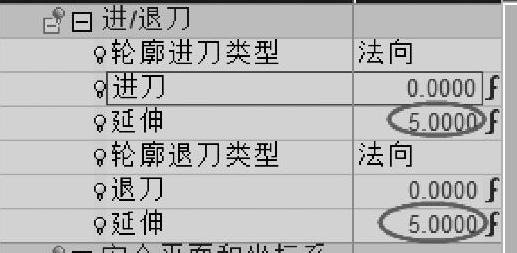

1)进/退刀:设定大于刀具半径的延伸数值,保证刀具从外部进入,具体设置如图2-130所示。

图2-129 刀路参数

图2-130 进/退刀参数

2)安全平面和坐标系:默认系统设定,不修改任何参数。

3)进刀和退刀点:默认系统设定,不修改任何参数。

4)轮廓设置:轮廓偏移输入0.2,如图2-131所示。

5)公差&&余量:默认系统设定,不修改任何参数。

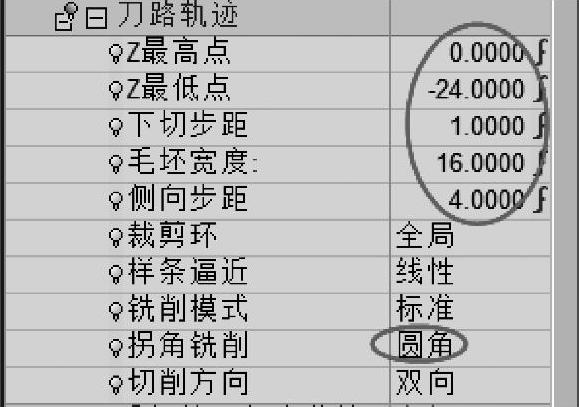

6)刀路轨迹:Z最高点设置为0,Z最低点设置为-24,因为槽宽是20,为了第一刀能加工到毛坯,【毛坯宽度】的输入参数定为16,侧向步距为4,其余参数设定如图2-132所示。

7)毛坯管理和干涉检查:此选项不需要更改参数,默认系统设置的参数。

8)优化:不需要修改任何参数。

9)刀具&&夹头:不需要修改任何参数。

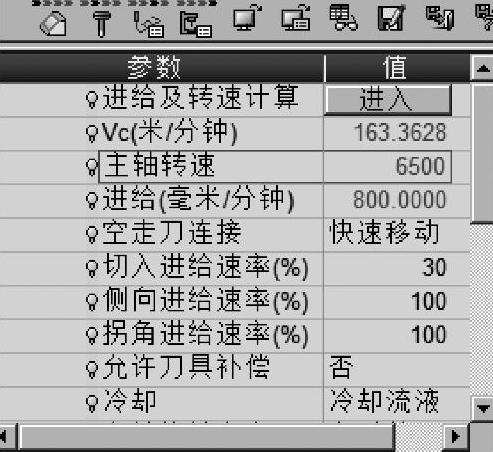

以上参数设定完毕后,单击机床参数图标 ,按照图2-133所示的参数值对机床参数进行设定。

,按照图2-133所示的参数值对机床参数进行设定。

图2-131 边界设置

图2-132 刀路轨迹参数

图2-133 机床参数

单击保存并计算图标 ,计算出刀路轨迹,修改注释为【左侧槽-粗】,如图2-134所示。

,计算出刀路轨迹,修改注释为【左侧槽-粗】,如图2-134所示。

图2-134 左侧槽侧壁粗加工刀路轨迹

(5)创建加工部位2侧壁的精加工程序 也如第三个程序一样,通过复制程序再修改一些参数来实现,按照上面的方法复制的第四个程序被放在其下,修改注释为【左侧槽-精】,并隐藏其他刀路轨迹,如图2-135所示。

图2-135 程序管理器

双击复制的程序,按照图2-136所示对各项参数进行修改。单击机床参数图标,把进给由800改成500,最后【单击保存计算】按钮,得到的轨迹结果如图2-137所示。

图2-136 参数修改

【提示】:本练习可以通过合理设定毛坯宽度和侧向步距使用一个程序即可完成部位2的粗、精加工。

(6)创建加工部位3的加工程序因为左侧槽和右侧槽是镜像关系,右侧槽的加工程序通过镜像复制左侧槽的程序来完成。

首先单击工具条上的显示图标 ,再单击零件中间的基准平面,单击鼠标中键确认选择,再一次单击鼠标中键退出显示命令,结果在零件上显示出了一个基准面,这个基准面将用来镜像程序。

,再单击零件中间的基准平面,单击鼠标中键确认选择,再一次单击鼠标中键退出显示命令,结果在零件上显示出了一个基准面,这个基准面将用来镜像程序。

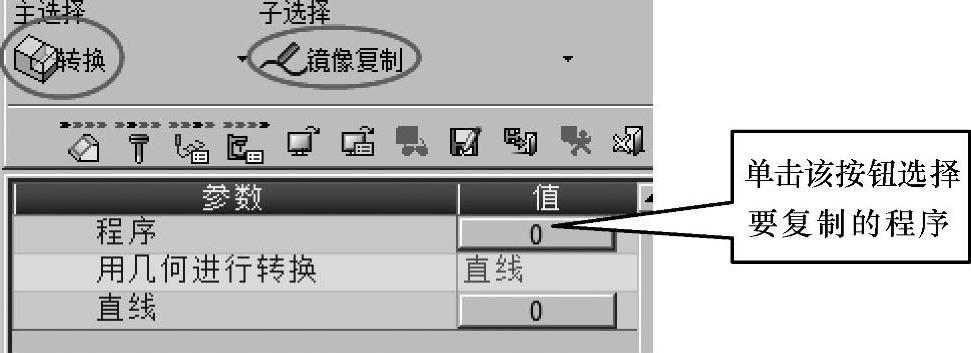

选择NC向导条上的 图标,主选择切换成【转换】,子选择切换成【镜像复制】,如图2-138所示,接着单击图中“程序”参数后面的按钮打开“选择程序”管理器,如图2-139所示。

图标,主选择切换成【转换】,子选择切换成【镜像复制】,如图2-138所示,接着单击图中“程序”参数后面的按钮打开“选择程序”管理器,如图2-139所示。

图2-137 左侧槽侧壁精加工轨迹

图2-138 选择镜像复制

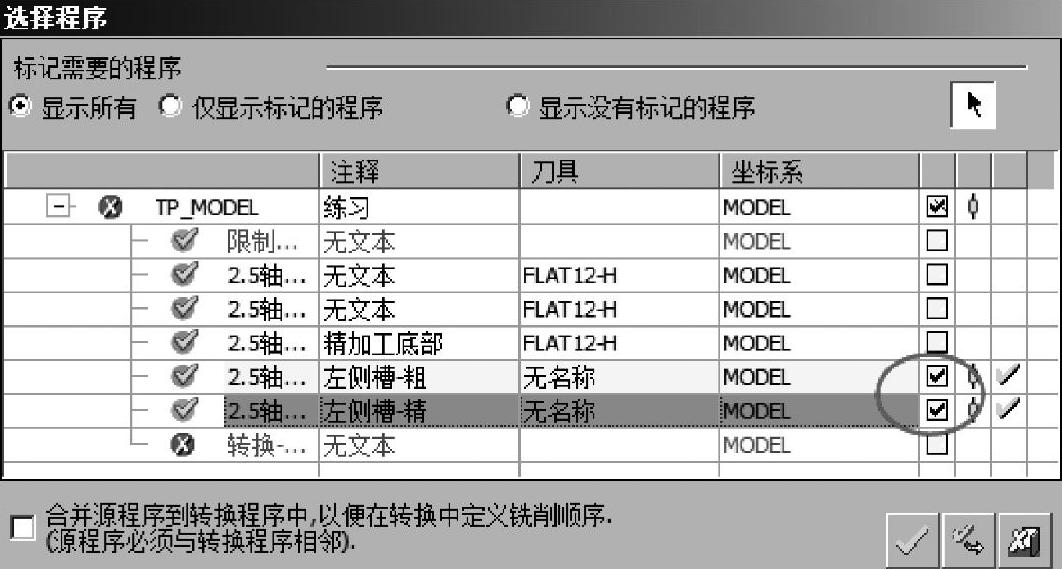

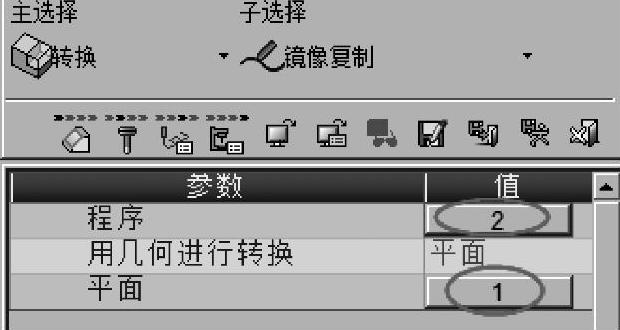

勾选窗口最下面的两个程序,然后单击【确认】按钮,此时退回到了上一个图显示窗口,注意程序参数右侧的“0”变成了“2”,这说明选择了两个将要被镜像的程序。

图2-139 选择程序管理器

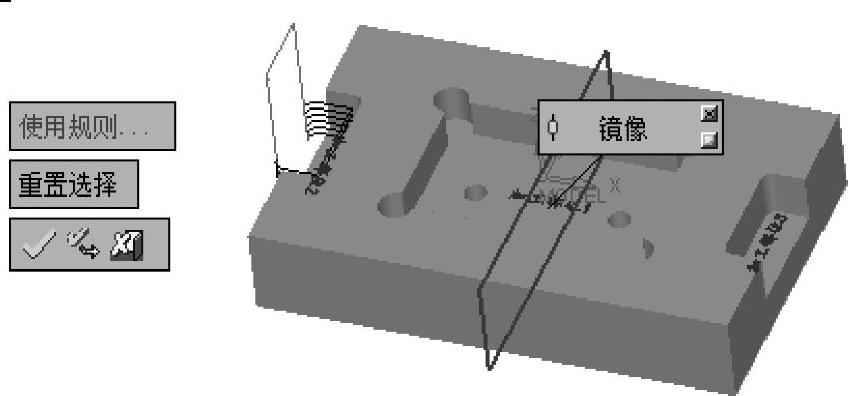

把图上的【用几何进行转换】右侧的选项切换成【平面】选项,并单击【平面】参数右侧的按钮去选择处于零件中间的基准面,如图2-140所示,单击【确认】按钮退出镜像面的选择,此时的界面如图2-141所示。

图2-140 镜像平面选择

图2-141 选择了镜像程序和平面

单击【保存并计算】按钮,完成程序的复制。结果在程序管理器上出现了通过镜像复制的程序,修改注释为右侧槽程序,如图2-142所示。

图2-142 右侧槽加工轨迹

为了更好地管理程序,修改前三个程序的注释分别为:中间槽-粗、中间槽侧壁-精、中间槽底部-精。

从管理器里看出,“状况”一列全是绿色的对号“ ”,说明程序已经全部经过正确的计算,在优化一列,前两个程序有符号“

”,说明程序已经全部经过正确的计算,在优化一列,前两个程序有符号“ ”,说明程序做了优化处理。

”,说明程序做了优化处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。