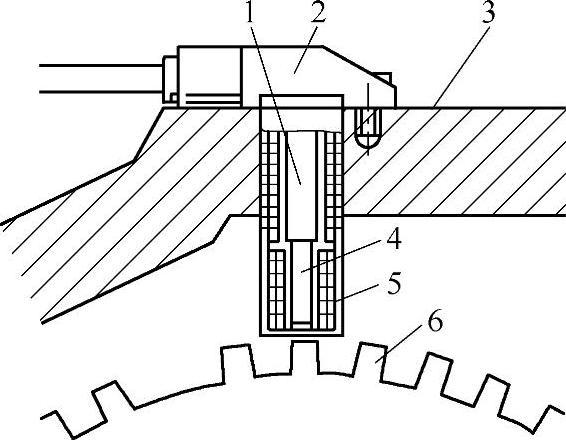

图11-7给出了电磁式曲轴位置传感器的示意图,触发轮(或信号盘)与曲轴同步旋转,在其外圆上加工了若干齿(可为凸齿或凹齿),传感器固定在机体上,其磁头与触发轮的齿保持有0.5~1.2mm的间隙。当发动机旋转时,触发轮的齿依次通过磁头,使磁隙不断发生变化,通过感应线圈绕阻的磁通也不断发生变化,从而在线圈的两端产生了交变的感应电动势。这一交流信号经过整形放大之后,形成方波送至控制器。为了让电控单元ECU根据该传感器信号判断曲轴的位置,还需在触发轮上对应着某一缸的上止点(或对应着上止点前的某一角度),做一个空齿缺。

图11-7 电磁式曲轴位置传感器的示意图

1—永久磁体 2—壳体 3—发动机机体 4—软磁铁心 5—传感线圈 6—带定时记号的触发轮

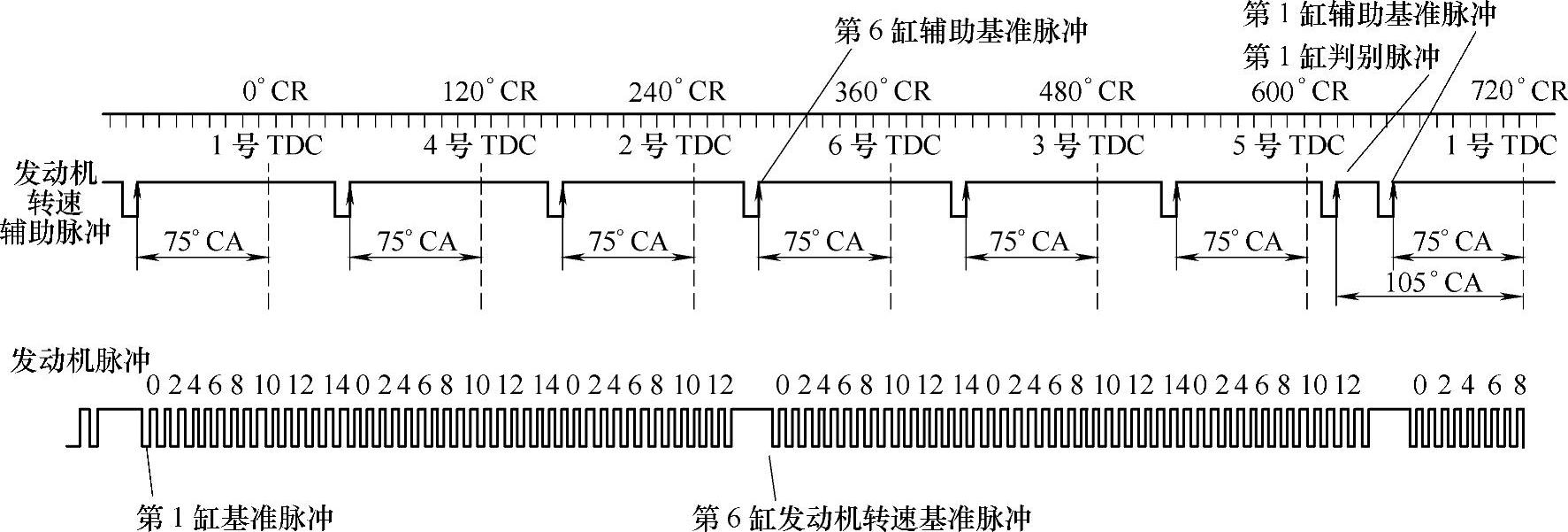

图11-8所示为日本电装公司用曲轴转角传感器和气缸判别传感器来判断第一缸的脉冲信号。信号盘装在飞轮上,每7.5°CA设置一个凸齿,但是,对应着第一缸的上止点处去掉3个凸齿,也就是说,在信号盘圆周上共有45个凸齿。发动机每旋转2转,曲轴转角传感器将会感应90个脉冲信号,其频率等于触发轮的齿数和转速的乘积即

式中 Z——触发轮齿数;

n——被测轴转速(r/min);

f——感应电势频率(1/s)。

这样若测得f(1min内的脉冲信号数)就可以知道发动机转速n了:n=f/45(r/min)。但还不能判别哪个是第一缸,这就要加气缸判别传感器。

和曲轴转角传感器相似,气缸判别传感器也是利用通过线圈的磁力线变化产生交流电压的特性制成的。在供油泵凸轮轴中间设置了一个圆盘状的齿轮,且每120°缺一个齿(做凹形切槽),但在第一缸上止点前某一处多了一个齿。因此,发动机每转2转则发出7个脉冲信号,即图11-8的发动机转速辅助脉冲信号。可以看出,多出的齿对应的信号即第一缸基准脉冲信号。

这种磁感应式传感器的突出优点是不需要外加电源,永久磁铁起着将机械能变换为电能的作用,其磁能不会损失。当发动机转速变化时,转子凸齿转动的速度将发生变化,铁心中的磁通变化率也将随之发生变化。转速越高,磁通变化率就越大,传感线圈中的感应电动势也就越高,传感器输出信号的电压值随之升高,所以有时又称为可变磁阻感应器。该传感器有足够振幅的最低转速为50r/min。(https://www.xing528.com)

图11-8 气缸判别信号

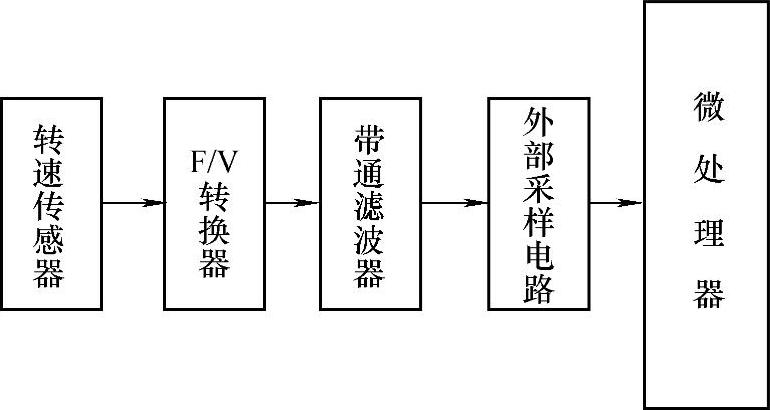

电磁式传感器输出的信号经过测量电路的处理和采集就获得了发动机的瞬时转速信号。目前瞬时转速的测量装置已有多种形式。其中最具代表性的有两种类型。

第一种类型如图11-9所示,先把转速传感器(如磁电式)的电压波形(为正弦信号)通过频—压转换,把传感器的信号频率(代表转速)转化为电压量,再进行带通滤波,去掉不必要的高频分量和低频分量。利用外部采样电路产生的采样脉冲,把代表转速的电压量送入微控制器,微控制器通过A/D测量瞬时转速。这是一种通过模拟信号处理的方法完成采样的,其中滤波器是通过硬件电路来实现的,可称为模拟采样法。这种方法的难点在于外部采样电路的触发频率必须与发动机的工作频率同步,而由于平均转速是变化的,采样电路的触发频率也应是变化的。

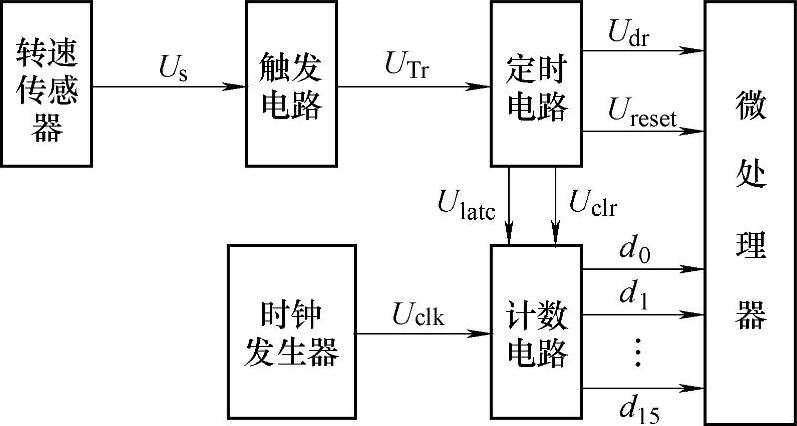

第二种类型为图11-10所示的转速测量方法。转速传感器的信号首先通过触发电路成为方波脉冲,一个独立的高频时钟发生器和计数电路能够通过计数脉冲的方式计算时间。代表转速的方波脉冲通过定时电路控制计数电路的运行,使计数电路能够准确计量转速方波之间的计数脉冲(即时间)。微控制器通过数据总线直接读取计数脉冲的个数,从而计算出转速。显然,这是一种通过数字信号处理的方法来完成采样的,可称为数字采集法。

图11-9 采用频压转换和数模转换的测量方式

图11-10 采用高频计数脉冲的测量方法

U—电压信号 d—数字信号

上述两种采集方法,第一种方法的缺点在于滤波器采用硬件设计,因此显得不灵活,当发动机转速改变时,采样电路的触发频率和滤波器的参数只能随着发动机工作频率的改变而改变,才能获得相对于发动机工作频率的瞬时转速信号。因此,第一种方法虽然看似简单,实际上对瞬时转速的分析和测量有较大的困难。数字采集方法虽相对复杂,但由于整个处理过程均基于数字信号,抗干扰能力强,测量精度易保证。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。