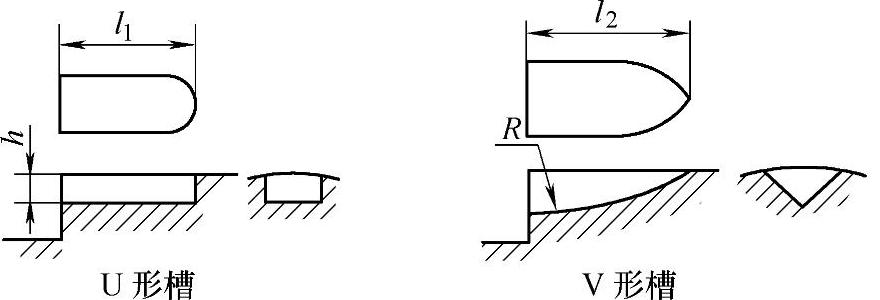

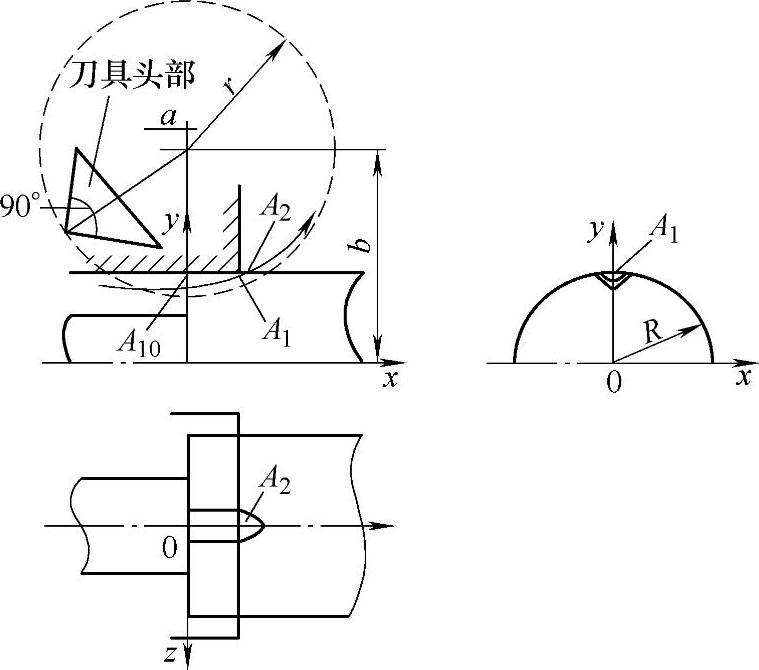

非全周开口圆柱滑阀是液压阀基本结构形式之一,即在滑阀凸肩圆周上均布不同形状的小槽及其组合形式,如三角槽、矩形槽、半圆槽等,如图9-19所示。一般用于节流控制,例如电液比例节流阀。其液动力与全周开口滑阀的液动力有显著区别,研究发现此类阀的液动力并不总是指向阀口关闭的方向,这为减小和控制液动力提供了新的思路。本节流场仿真方法对两种典型的非全周开口滑阀的液动力进行了计算,计算结果与实测结果吻合良好,此方法和过程完全可用于异形流道、复杂阀口等的液动力分析计算。本节计算中,U,V形槽的主要尺寸数值为:h=1mm,l1=5mm,l2=6mm,R=12.5mm,见图9-19。

1.液动力理论分析

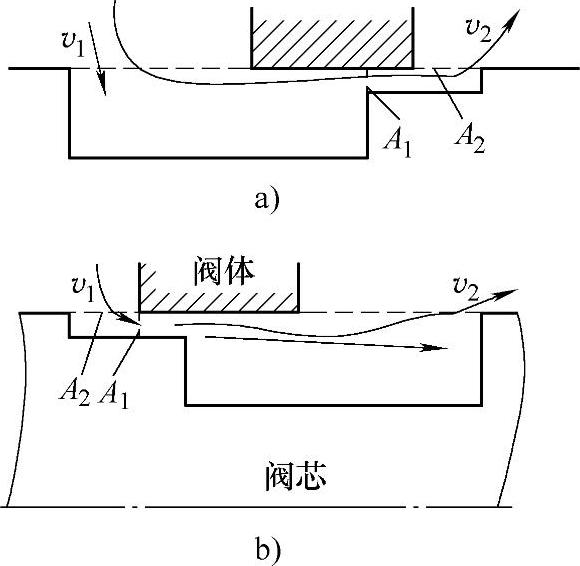

采用流体力学动量定理分析非全周开口滑阀稳态液动力。控制体取阀芯左右壁面、节流槽壁面、阀芯中间杆壁面、阀体壁面和阀芯凸肩圆周壁面围成,如图9-20所示。

(1)流出节流槽 由图9-20a可以写出液动力动量公式为

Ff=ρqvv1cosθ1-ρqvv2cosθ2 (9-38)

图9-19 非全周开口滑阀

图9-20 非全周开口滑阀液动力分析

a)流出 b)流入

流出节流槽时,流入速度v1,相对v2很小,故可忽略流入动量,则其液动力公式可写为

Ff=ρqvv2cosθ2=2CdCvA·Δp·cosθ2 (9-39)

式中 ρ——油液粘度;

θ2——阀口射流角;

A——流束离开控制体的过流面积;

参数取值:Cd=0.62,Cv=0.98。

由式(9-39)可见,液动力计算关键是确定射流角θ2和面积A。此处射流角θ2并不是常数,而是随阀口开度而变化,采用流场计算所得角度。过流面积近似用阀口等效面积代入。

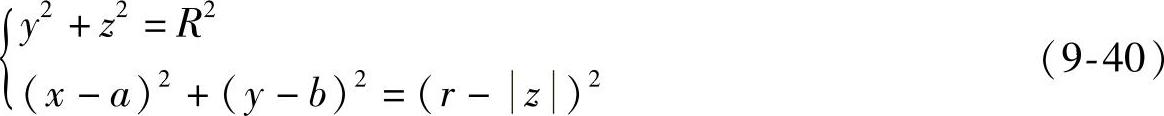

下面推导过流面积,如图9-21所示,在阀芯凸肩上用90°的成形铣刀加工V形节流槽,可以看作圆锥面(刀具运动轨迹)与圆柱面(阀芯凸肩)相贯而成。建立如图9-21所示的直角坐标系推导过流面积。

节流槽相贯线方程为

V形槽的底线方程为

(x-a)2+(y-b)2=r2,z=0

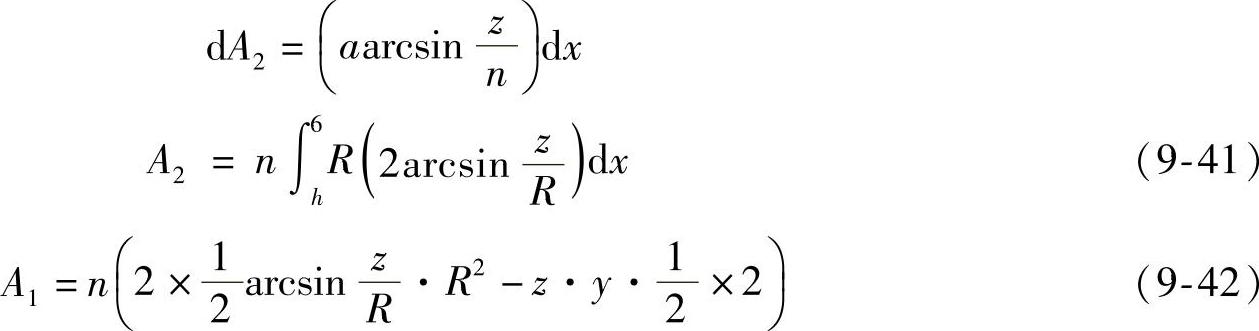

A2面积为相贯线在阀芯凸肩圆柱面所围成的面积。

其面积微元为

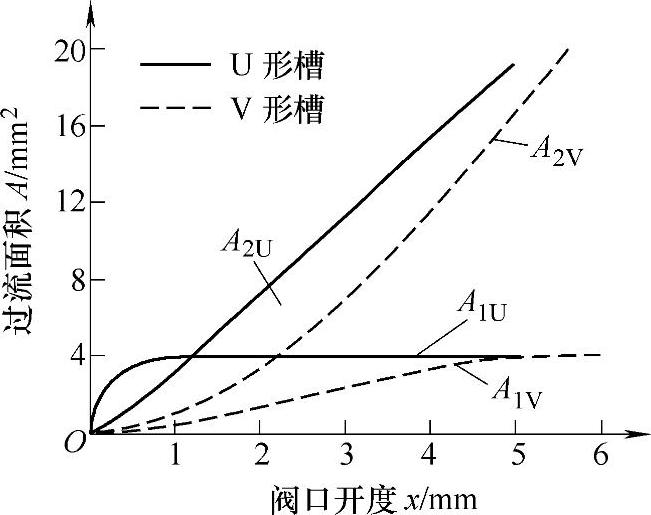

以上即为V形节流槽过流面积的理论公式。代入具体数值:R=8mm,r=12.5mm,a=0.12mm,b=19.03mm。采用数值积分可以得出过流面积曲线,同理也可推出U形槽的面积,如图9-22所示。

图9-21 V形阀口过流面积计算简图

图9-22 阀口过流面积

选取过流面积中最小的面积为等效阀口面积。流出节流槽的液动力的理论计算结果绘于图9-26。由图9-26所示可知理论计算结果与流场仿真计算结果变化趋势相同。(https://www.xing528.com)

(2)流入节流槽 流入节流槽的控制体如图9-20b所示,液动力计算公式亦同式(9-38),为

Ff=ρqvv1cosθ1-ρqvv2cosθ2

上式中,流入速度v1并非是阀口处的流束射流速度,而是过流面积A2上的平均流速,由于面积A2比A1大得多(见图9-22),所以其数值不大,加之入流角度θ1较大(见图9-24b和图9-25b),所以其流入动量在阀口开度较大时即公式第一项并不大;而流出动量的速度虽然因流束在阀腔的阻力及扩散作用下,速度有一定降低,出流角度在阀口开度中间段较小(见图9-24b和图9-25b),所以流出动量可以比较大,其数值超过流入动量时,液动力将反向使阀口趋于开大,这就是在非全周开口滑阀的阀芯位移中间区段,液动力使阀口趋于打开的原因。阀口很小时,入流速度v1很大,式(9-38)可为正值,液动力使阀口趋于关闭;在阀口很大时,由于流束向阀芯偏移,出流角度θ2很大近似为90°,所以式(9-38)第二项很小,液动力同样可使阀口趋于关闭。

2.液动力的流场仿真计算

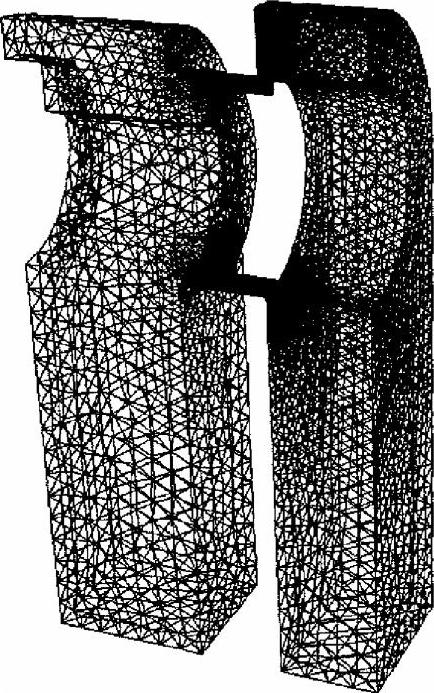

(1)几何模型及网格划分 流道几何模型及计算网格如图9-23所示。由于阀腔结构对称,只需对一半阀腔流道进行建模和网格划分,阀口及其出口腔内压力、速度梯度很大,存在旋涡复杂流态,采用局部网格细化。进口及阀口前区域为高压部分,压力等变化不大采用粗网格,如此也可大大减少计算时间。流场仿真计算采用了FLUENT软件。

(2)流场仿真结果分析

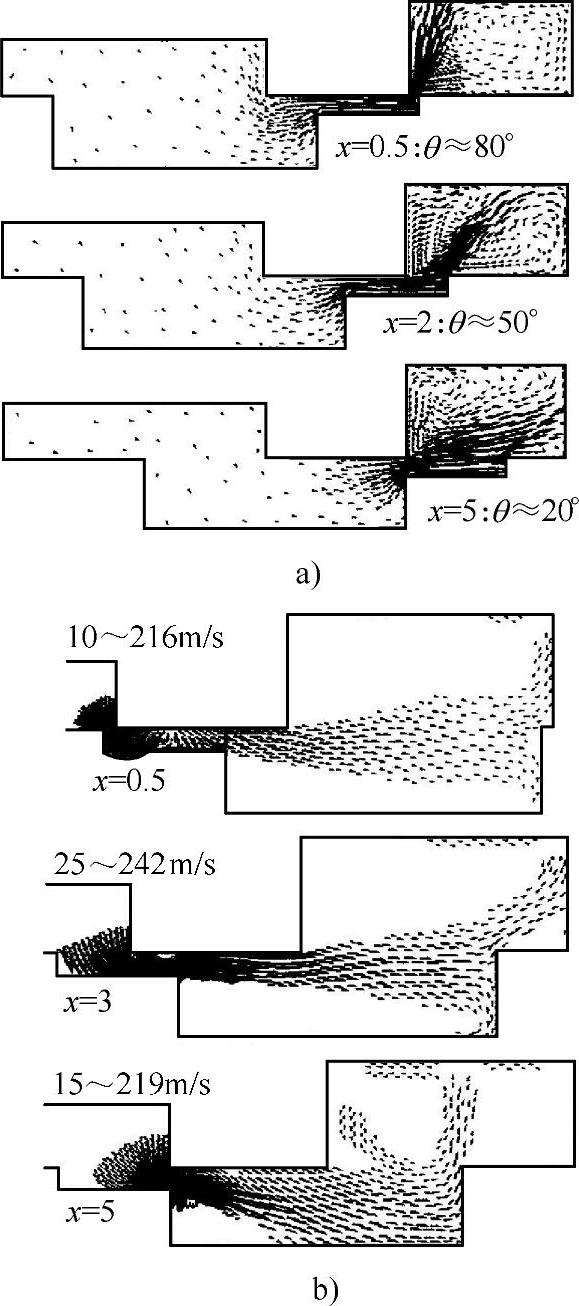

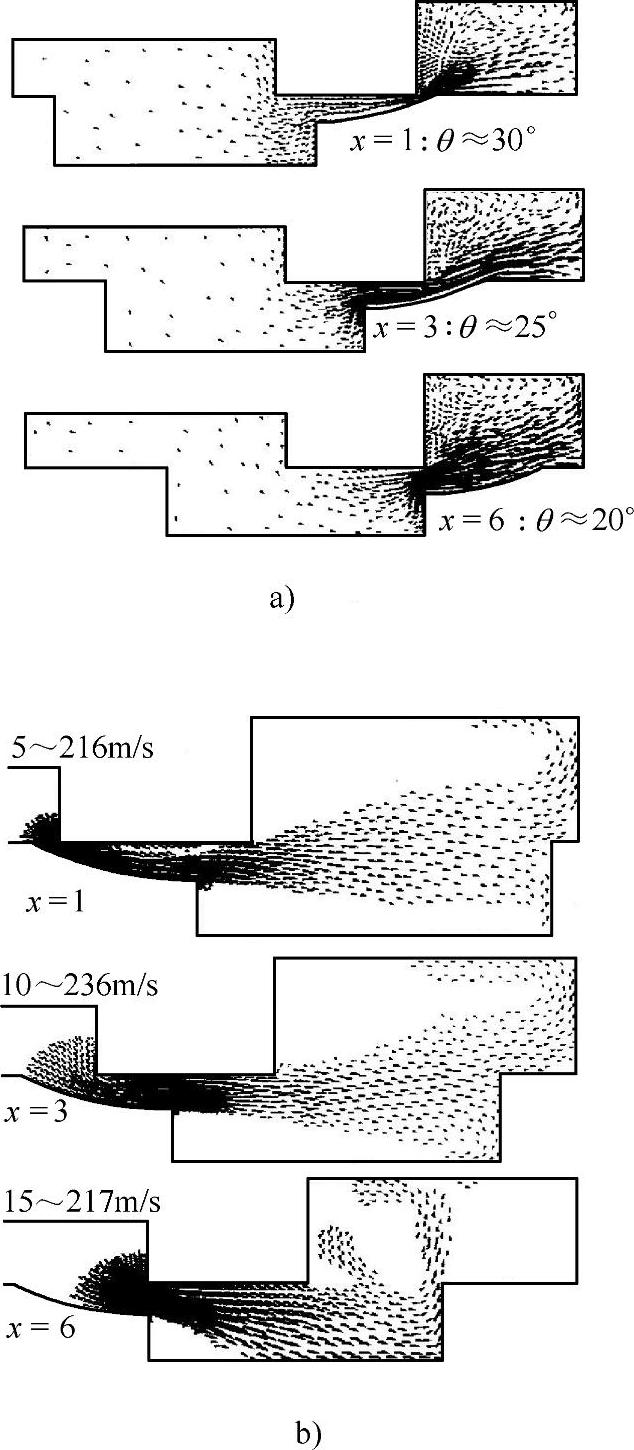

1)流速场。图9-24和图9-25给出了部分阀口开度下对称截面上半部的速度矢量图。流场仿真主要参数为:进口压力20MPa,出口压力0.1MPa,油液密度ρ为889kg/m3,运动粘度ν为4×10-5m2/s,阀口开度的单位为mm。图9-24为U形节流槽的情况,随着阀口开度增大射流角逐渐减小(如图9-24a所示);图9-24b显示了流入U形槽的流动情况,开度较小时,U形槽底面导流的作用使流束在阀腔沿水平方向流动,流束在阀腔有扩散,随着阀口开大,流束在阀腔内的速度增大,并向阀芯轴线偏斜,开度为5mm时,流束冲击阀芯右侧壁面,然后沿径向方向流出。图9-25为V形槽的情况,流出节流槽时,随着阀口开大,流束射流角减小,但变化不大,这是由于V形槽的导流作用,流束在阀口后部有扩散;流入节流槽时,流束在V形槽的导流作用下,沿一定角度流入,在阀腔内流束方向也逐渐向阀芯轴线偏移。

图9-23 阀内流场网络划分:x=1mm

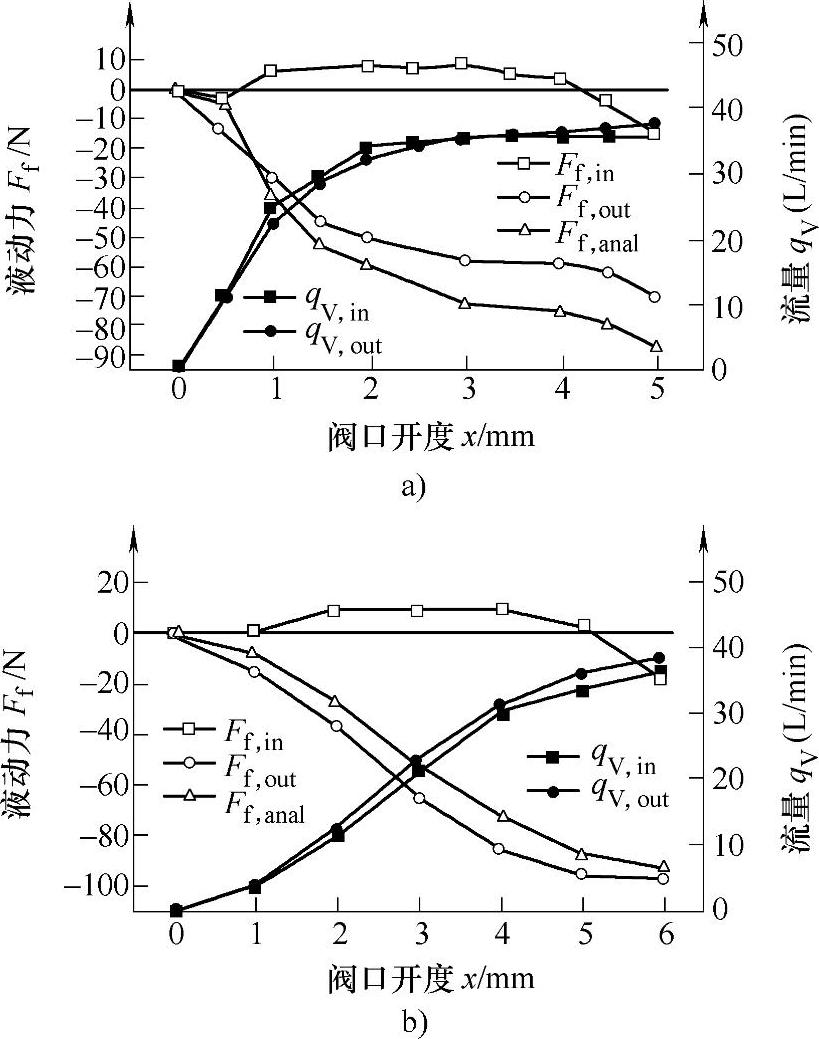

2)液动力及阀口压力流量特性。图9-26给出了U,V形槽在进口压力为20MPa,出口为0.1MPa时的流场仿真计算结果。图9-26中下标in、out表示流入、流出节流槽,anal表示理论分析。液动力的正负表示其方向,正值使阀口趋于开启,负值使阀口趋于关闭。

对于流出节流槽的情况,液动力总是趋于使阀口关闭。由于阀口面积特性不同,U形、V形槽的流量、液动力特性有显著区别。对于U形槽,流量在开度约大于2mm时趋于常数,此时阀口面积为常数。2mm<x<4mm时液动力变化不大;在4mm以后,液动力增加很快,这是由于射流角迅速减小所致如图9-24a。V形槽流量随阀口开度近似成线性增加,射流角变化较小,液动力的增加主要是流量增加所致。随流动方向不同,节流槽流量特性稍有差异。

图9-24 U形槽速度矢量图:pi=20MPa,p0=0

a)流出U形节流槽 b)流入U形节流槽

图9-25 V形槽速度矢量图:pi=20MPa,p0=0

a)流出V形节流槽 b)流入V形节流槽

流入节流槽时,两种节流槽的液动力变化规律基本相同,液动力数值较小(约小于20N),阀口开度在中间区段,液动力为正使阀口趋于打开,而在小开度和大开度时,液动力为负使阀口趋于关闭。U形槽的液动力在0.7mm<x<4.2mm区间使阀口趋于开大,在小开口(x<0.7mm)和大开口(x>4.2mm)时使阀口趋于关闭。V形槽在阀口开度很小时(x<1mm),液动力几乎为零;在阀口大开度(x>>5mm)时,液动力为负,在中间区段,液动力为正,且近似不变。

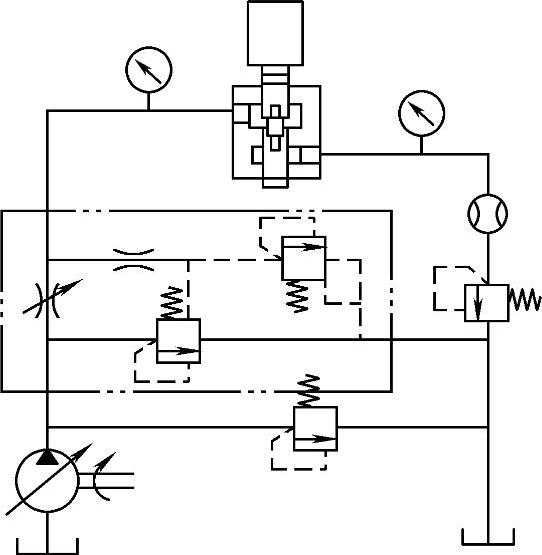

(3)流场仿真结果与试验结果的比较 试验系统如图9-27所示,试验中设定调速阀2的流量为40L/min,阀组2上的限压溢流阀调为30MPa。油温40°C。试验中阀口开度变化间隔为0.1mm。

图9-26 流场计算与理论分析结果比较

a)U形槽 b)V形槽

图9-27 实验测试系统结构

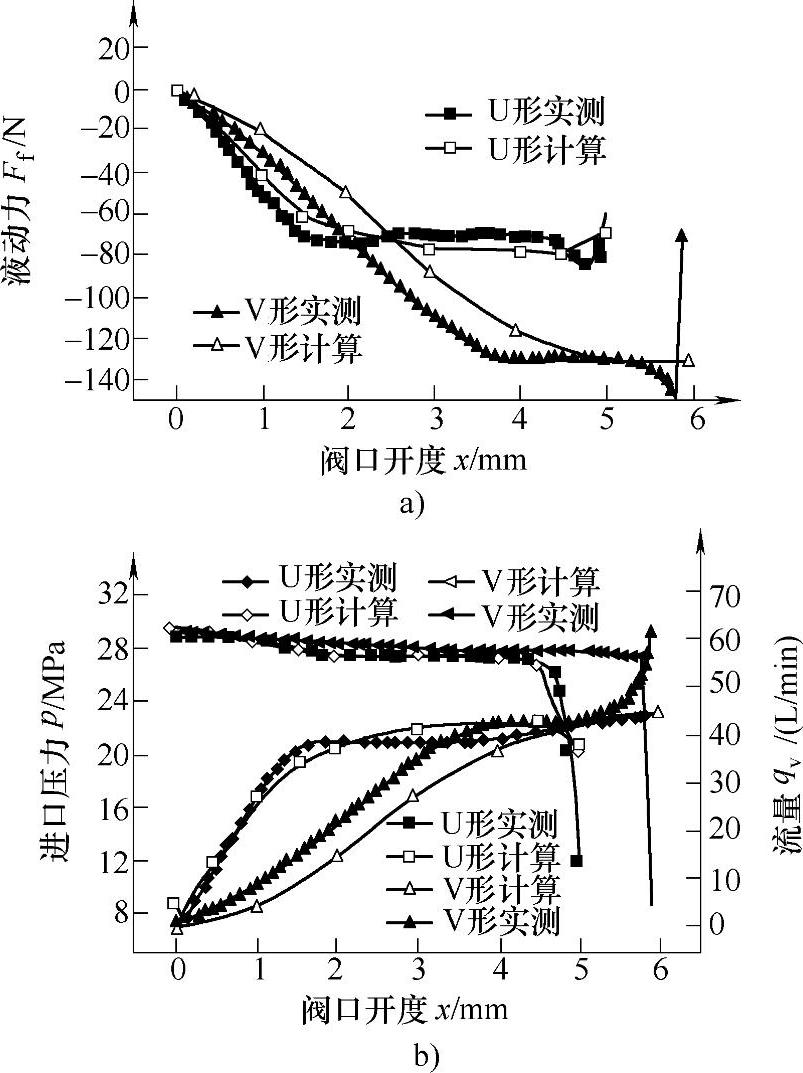

图9-28为流场仿真计算与试验结果的比较,U、V表示相应的节流槽。可以看出流场仿真计算和试验测量结果吻合很好。U形槽在阀口开度接近全开口5mm时(大于4.5mm)和V形槽在开度接近6mm时,仿真计算与实测有较大的误差。此处压力低而流量大增,这是由于试验中阀在全开口附近阀口已经全部打开。

通过流场计算和理论分析发现,液流进出节流槽的流动方向不同,液动力数值和方向均有变化。流入节流槽时液动力数值不大,在阀口开度的中间段,液动力方向使阀口趋于打开,在小开口和大开口区段,液动力使阀口趋于关闭。此项研究对于非全周开口形式的液压阀性能预测及减小液动力具有重要意义。

图9-28 流场计算与实测结果比较

a)稳态液动力 b)流量和进口压力

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。