1.基于AMESim软件的高压共轨喷油器的基本动态仿真模型

下面举例说明AMESim在高压共轨喷油系统动态仿真中的应用。

AMESim根据仿真步骤自然地分为4个工作模式:草图或方案模式(Sketch)、子模型模式(Submodel)、参数模式(Parameter)和运行模式(Run)。在草图模式下根据实际工程系统的工作原理,利用应用(元件)库中的元件图标搭建系统模型,系统搭建完成后便可进入子模型模式,这时需要为每个元件选择合适的子模型(即数学模型),对于不同的元件,子模型可能不止一个,需要根据实际情况选择最合适的。接着在参数模式下为每个元件设定必要的参数,如活塞直径、电磁阀开度、所加控制信号等。最后在运行模式下,设置好仿真时间、采样间隔等初始条件后进行仿真。仿真结束后可以对需要的参数进行绘图以进行分析研究,也可以对系统进行线性化,并进行时域和频域的相关分析。

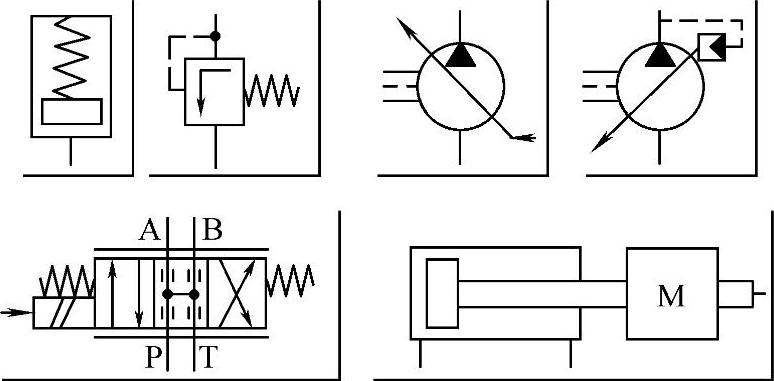

AMESim的应用库有标准库和可选库。标准库包括:机械库和控制库。可选库有很多元件库,和柴油机燃油喷射有关的可选库主要有:标准液压库,如图9-2所示(部分元件);液压元件库HCD(Hydraulic Component Design),如图9-3所示(部分元件);液压阀库;液阻库;电磁库等。利用HCD,用户可以建立标准库中没有的液压模型,当然也可以建立标准液压库中已提供的模型。

图9-2 标准液压元件库

图9-3 液压元件库HCD

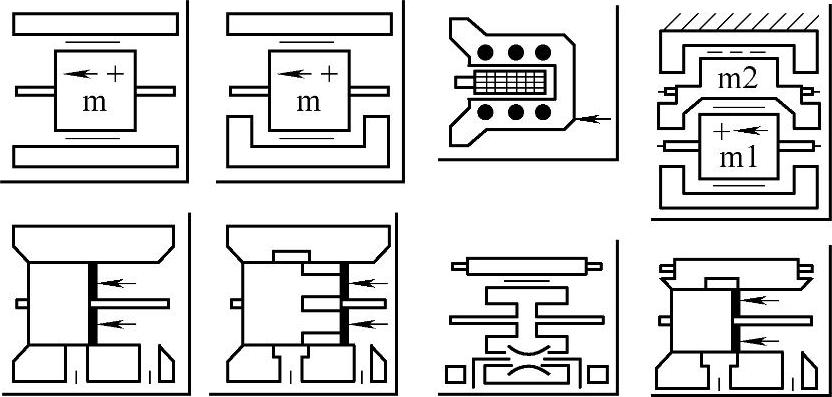

图9-4是应用AMESim软件建立的一个BOSCH公司的高压共轨喷油器的动态仿真模型。整个模型可以分为三部分:上部分的高速电磁阀部件;中间部分的控制柱塞副和针阀部件;下部分的针阀喷孔等。

先介绍高速电磁阀部分的模型组成。首先从标准机械库中选择了一个电磁铁的模型,在这个电磁铁模型下面连结从HCD库中选择带弹簧的活塞模型,此活塞模型的下面再连结一个标准机械库中选择的质量模型,该质量模型可以体现上面的活塞模型的质量,以及活塞和活塞套之间的滑动摩擦力。而在这个质量模型的下面,连接一个从HCD库中选择的球阀模型。这样就基本组成了喷油器的高速电磁阀的模型。另外,在球阀模型的左边有两个串联在一起的液压容腔,这两个容腔之间是一个液压阻尼孔(节流孔),这就是喷油器控制腔的出油阻尼孔,在出油阻尼孔右边的容腔连接球阀模型的一个进口,因此右边的这个容腔实际就是喷油器中出油阻尼孔出口和钢球之间形成的空腔,而出油阻尼孔左边的容腔连接到喷油器控制腔。这个高速电磁阀部分的模型还有描述钢球抬起泄油的通道,以及整个电磁阀内部其他部位泄漏的通道,最后还有描述电磁铁控制驱动电路的相应模型。

中间部分的控制柱塞副和针阀部件的模型组成,基本是由一个提动阀芯模型,串接一个带有弹簧的活塞模型和串接一个质量模型,再串接一个锥阀模型组成。这四个模型的组合来描述喷油器内控制柱塞副和针阀直接连接的实际情况,其质量模型反映了控制柱塞和针阀的运动质量,以及控制柱塞和针阀与其配合的内孔之间的摩擦力的影响,而活塞模型中的弹簧则描述了针阀的复位弹簧的作用。整个模型的左侧有两个液压容腔的模型,上面的容腔描述的是喷油器中控制柱塞上端面上的控制腔,下面的容腔描述的是针阀内的蓄压腔(盛油槽)。从一个表示共轨管的压力源的模型引出一条高压油路,然后分成两路,一路通过一个阻尼孔进入喷油器的控制腔,一路直接进入针阀的蓄压腔。进入控制腔的高压油路上的阻尼孔就是控制腔的进油阻尼孔。另外,在提动阀模型的上部左侧还有一个油路,连接到高速电磁阀模型描述喷油器的控制腔出油阻尼孔前的液压容腔,该模型还有一个反映控制柱塞和针阀泄漏的低压回油通道。

图9-4 BOSCH公司高压共轨喷油器动态仿真模型

a)应用AMESim软件建立的高压共轨喷油器动态仿真模型 b)仿真结果

下部分的针阀喷孔模型主要由描述五个喷孔的阻尼孔模型和针阀内喷孔前的液压容腔模型组成。还有一个测量喷油量的流量计和积分器模型。

有了这个喷油器的模型后,再给模型中的每个元件分配子模型,并设置参数,就可以运行仿真了。仿真的结果如图9-4b所示。

从这个高压共轨喷油器的仿真模型可以看出,AMESim软件基于物理模型图形化建模方式非常直观方便,因此AMESim成为在汽车、液压和航天航空工业研发部门的理想选择。仿真模型的扩充或改变都是通过图形用户界面(GUI)来进行,不需要编写任何程序代码。AMESim使得用户可以从烦琐的数学建模中解放出来从而专注于物理系统本身的设计。同时AMESim在统一的平台上实现了多学科领域的系统工程的建模和仿真:机械、液压、气动、热、电和磁等物理领域。不同领域的模块之间直接的物理连接方式使得AMESim成为多学科领域系统工程建模和仿真的标准环境。而且,AMESim的智能求解器能够根据用户所建模型的数学特征自动选择最佳的积分算法,并根据在不同的仿真时刻的系统特点动态的切换积分算法和调整积分步长以缩短仿真时间和提高仿真精度。内嵌式自动的数学不连续性处理工具解决了数学仿真的杀手:间断点的问题。

但是图9-4介绍的这个喷油器的仿真模型还比较简单,其中有些问题没有考虑,例如控制柱塞的压缩变形,因此仿真结果也不是很理想。

2.基于AMESim软件的高压共轨喷油器的精确动态仿真模型

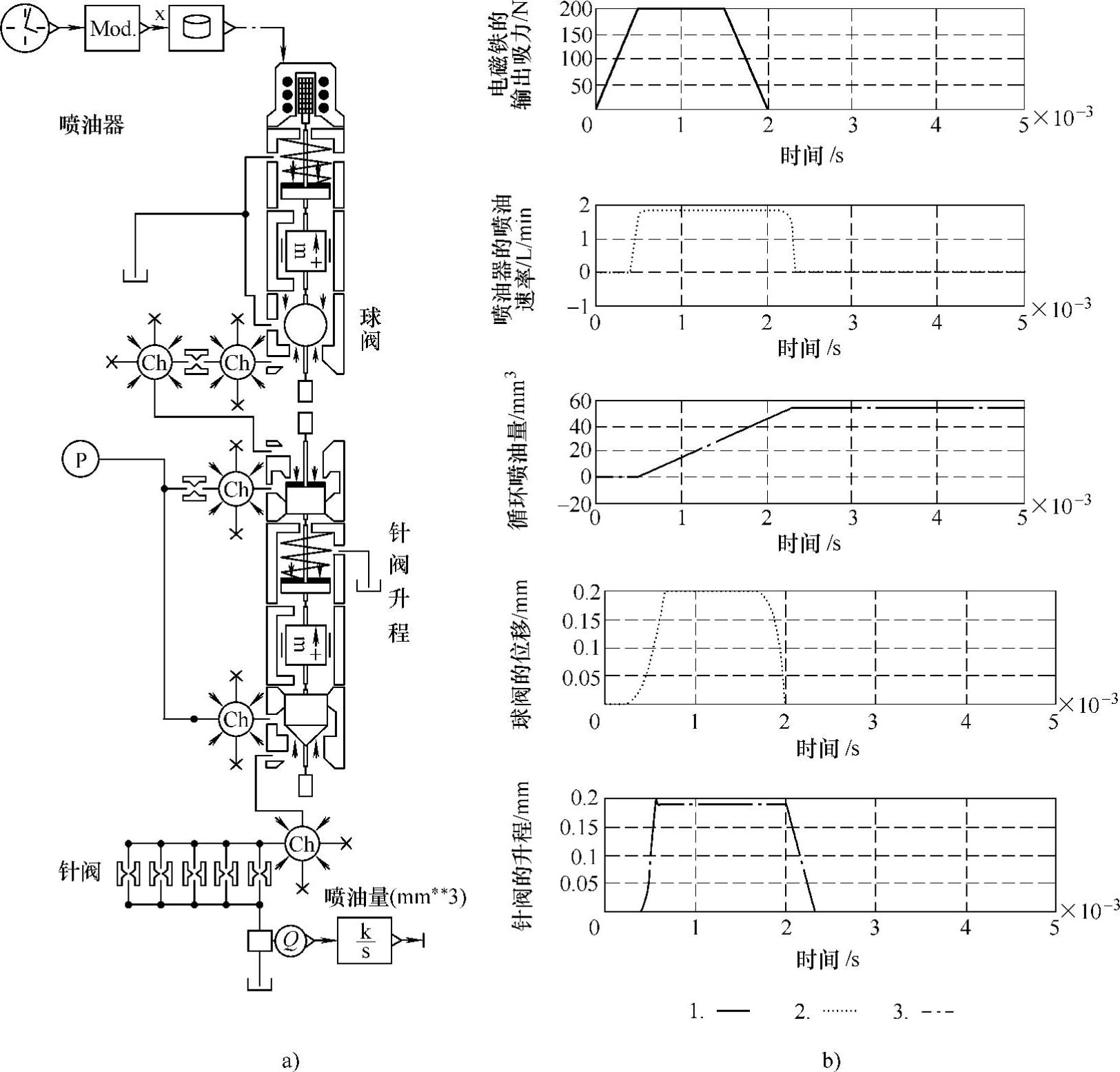

R.Payri[4]等人提出了一个精确的基于AMESim软件的高压共轨喷油器动态仿真模型,如图9-5所示,这个仿真模型包括三部分:喷油器体部分、针阀部分和高速电磁阀部分。

(1)喷油器体部分的模型 如图9-5a所示,该模型包括以下几部分:

1)考虑了共轨管的模型,用一个液压容腔来表示,而且在共轨管模型的输入口和输出口都有阻尼孔模型描述进、出共轨管的管接头的节流效应。

2)喷油器的高压进油孔内安装的缝隙式滤油器的模型。

3)考虑了控制柱塞的轴向变形的问题,为此将控制柱塞分成两截,中间用一个弹簧—阻尼模型描述控制柱塞的变形,两边串接质量模型。

4)特别仔细的描述了控制柱塞上端的结构,如图9-5b所示,考虑到控制柱塞上端的锥形倒角,将整个控制柱塞上端的锥形倒角分成两部分:中间部分的圆柱形体P6和周围的圆锥形体P5,这两部分分别用两个活塞模型P6、P5来描述,然后这两个活塞模型P6、P5并联和描述控制柱塞的上半部分的质量模型连接。(https://www.xing528.com)

5)仔细的描述了控制腔的结构,如图9-5b所示,喷油器的控制腔分成了内圆锥形外圆柱状的环状容腔V5,圆柱形的容腔V6以及圆环状的容腔OV4。容腔V5、V6分别用液压容腔模型来表示。而OV4实际是一个节流口,因此,用了一个可变的液阻(或者是可变节流口)模型来表示,因为该可变液阻的调节机构实际就是控制柱塞的位移,因此用了一个位移传感器模型来描述控制柱塞的位移,并经过和预期的控制柱塞的实际位移相减,再经过放大后去控制该可变液阻的节流口的开度。而且,控制腔的出油阻尼孔也用可变液阻模型表示,该可变液阻模型的调节机构应该是高速电磁阀球阀的开度。

6)经过控制腔出油阻尼孔的回油量通过流量传感器模型的测量,并经过积分器和放大环节模型的处理回到油箱。

(2)针阀部分的模型 该模型包括以下几部分:

1)和喷油器体的模型一样,如图9-5c所示,考虑了针阀的轴向变形的问题,为此将针阀分成两截,中间用一个弹簧—阻尼模型描述控制柱塞的变形,两边串接质量模型。

图9-5 基于AMESim软件的高压共轨喷油器精确动态仿真模型

a)喷油器体部分的仿真模型 b)喷油器控制腔的结构 c)针阀部分的仿真模型 d)针阀头部的结构 e)高速电磁阀的结构和仿真模型

2)仔细的考虑了针阀头部(tip)的结构,如图9-5d所示,将针阀头部分成了一个圆柱形体和三个圆锥形体,分别表示为P1、P2、P3、P4,这四个柱形体分别用活塞模型P1、P2、P3、P4来表示,而这四个柱形体和针阀体内锥形孔之间形成了四个容腔V1、V2、V3、V4和三个可变液阻(可变节流口)OV1、OV2、OV3。其中的四个容腔,用液压容腔模型V1、V2、V3、V4来表示,如图9-5c所示。而三个可变节流口用三个可变液阻模型来表示。四个活塞模型P1、P2、P3、P4中,活塞模型P3、P4并联,活塞模型P1、P2并联。三个可变液阻模型的调节机构是针阀的位移,因此在针阀质量模型1上用了一个位移传感器模型来描述控制柱塞的位移,并经过放大后去控制该可变液阻的节流口的开度。

3)在蓄压腔(盛油槽)VN(图9-5d)内,针阀上部最大直径圆柱体和与其连接的比较小直径的圆柱体之间的圆锥体,用了一个活塞模型PN表示,此圆锥形体也是高压油作用在针阀上,使其抬起实现喷油的主要作用圆锥面。显然活塞模型PN应该和活塞模型P1、P2并联,然后再和活塞模型P3、P4并联,最后和表示针阀质量的质量模型1串联。

4)针阀喷孔模型由描述六个喷孔的阻尼孔模型组成,还有一个测量喷油量的流量计和积分器模型。

(3)高速电磁阀部分的模型 该模型包括以下几部分:

1)如图9-5e所示,因为电磁铁的衔铁(动铁心)和支撑它的支撑杆之间并不是刚性连接,因此用了两个质量模型来分别描述衔铁和支撑杆,而且它们两者之间是并联关系,这非常符合实际情况的。衔铁有相对于支撑杆的轴向运动,这是因为当电磁铁断电,支撑杆在安装在线圈绕组内的复位弹簧的作用下向下运动,当支撑杆将喷油器控制腔的出油阻尼孔外的钢球压向其密封座面时,支撑杆就停止了运动,但是由于衔铁和支撑杆之间不是刚性连接,因此,衔铁还会继续向下运动,这就产生了衔铁相对支撑杆的运动,这个相对运动最后被衔铁下方的辅助弹簧1阻止。

2)线圈绕组内的复位弹簧2用了一个的线性弹簧加阻尼的模型,而衔铁下面的辅助弹簧1用了一个简单线性弹簧模型。

3)高速电磁阀的电磁铁的模型。用一个转换函数模型,该模型的输入变量是电磁铁的驱动电流信号和衔铁的工作极面和静铁心的工作极面之间形成的工作气隙的大小,而输出变量是电磁铁产生的电磁吸力。衔铁的工作极面和静铁心的工作极面之间形成的工作气隙的大小,通过一个位移传感器模型测量后,经过放大后输入转换函数。

4)支撑杆的位移通过一个位移传感器模型测量后,经过放大后控制喷油器控制腔出油阻尼孔的开度大小。

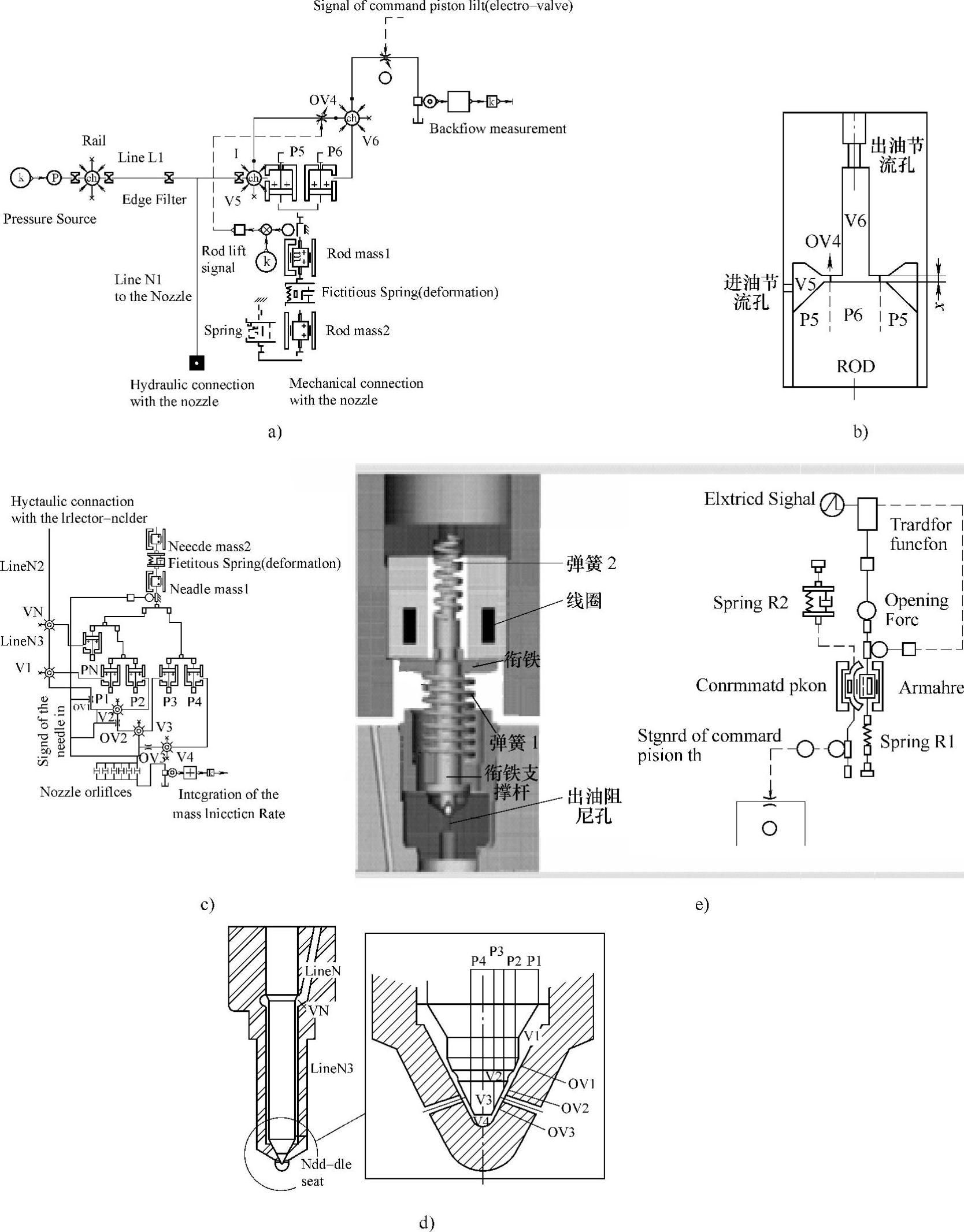

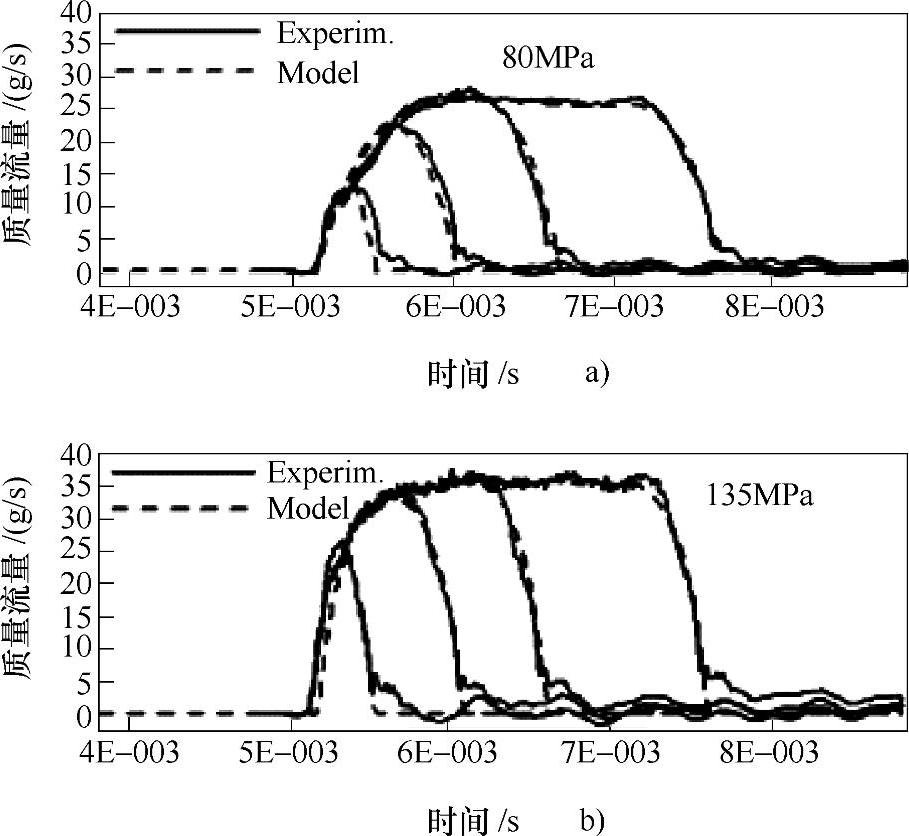

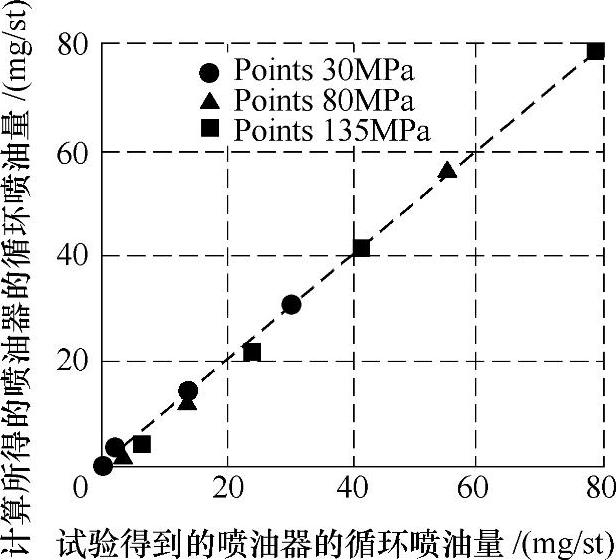

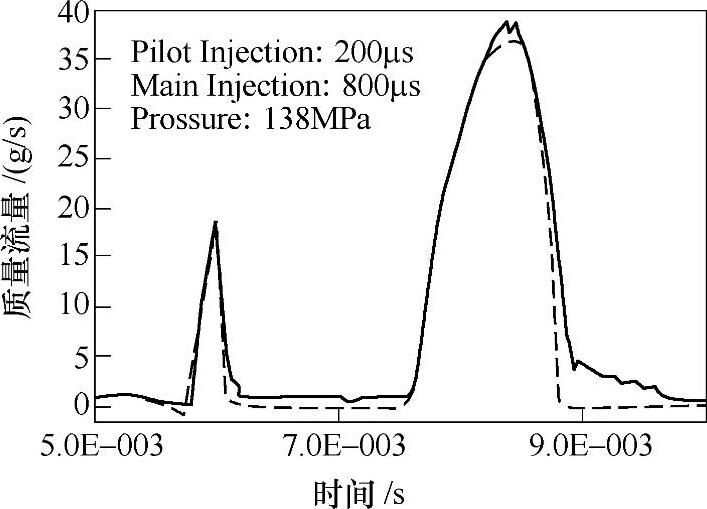

RPayri等人用此模型仿真研究了BOSCH公司的第一代高压共轨喷油器的喷油特性,其中的燃油的物性(密度、体积弹性模量、动力粘度、饱和蒸气压等)都假设为常数。仿真结果和实验结果进行了比较。试验共轨压力设定为30MPa、80MPa、135MPa,对应每个设定的共轨压力,取四个不同的喷油脉宽:250、500、1000、2000μs。如图9-6所示,图9-6a是共轨压力为80MPa时,按照上述4个不同的喷油脉宽试验和仿真计算的喷油器的喷油速率特性,图9-6b是共轨压力为135MPa时,按照上述4个不同的喷油脉宽试验和仿真计算的喷油器的喷油速率特性。图9-7是上述3个喷射压力,4个喷油脉宽,共计12个工况试验点的循环喷油量的试验值和仿真计算值的比较。而图9-8是在预喷脉宽为200μs,主喷脉宽为800μs,喷射压力为138MPa时,喷油器在一个喷射循环中实现两次喷射时,喷油速率的测试和仿真计算结果的比较。

从上述的比较可以看出,按照该动态仿真模型计算分析高压共轨喷油器的喷射特性还是比较理想的,计算的结果是比较可信的。

图9-6 不同共轨压力下的喷射脉宽和喷油速率之间的关系

图9-7 循环喷油量的试验值和仿真计算值的比较

图9-8 一个喷射循环中实现两次喷射时喷油速率测试和仿真结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。