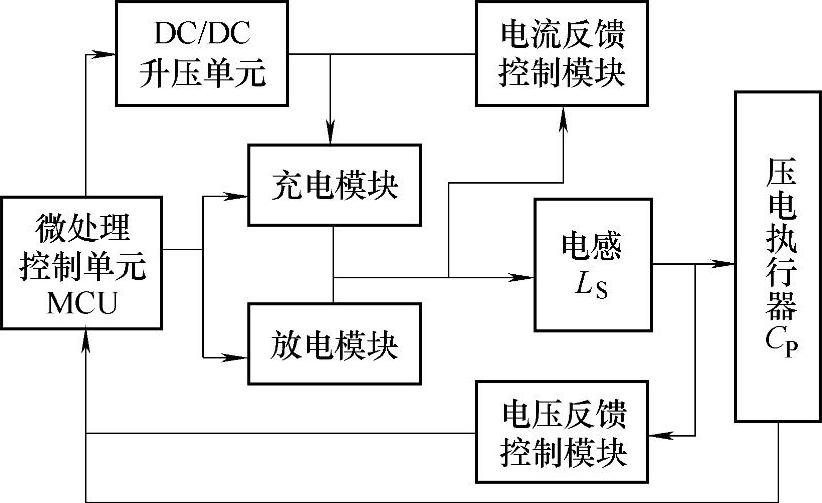

如图7-39所示,其中包括:微控制器,升压单元,充、放电模块,电压、电流反馈控制模块,电感元件,压电驱动器(执行器)。

1.DC-DC模块

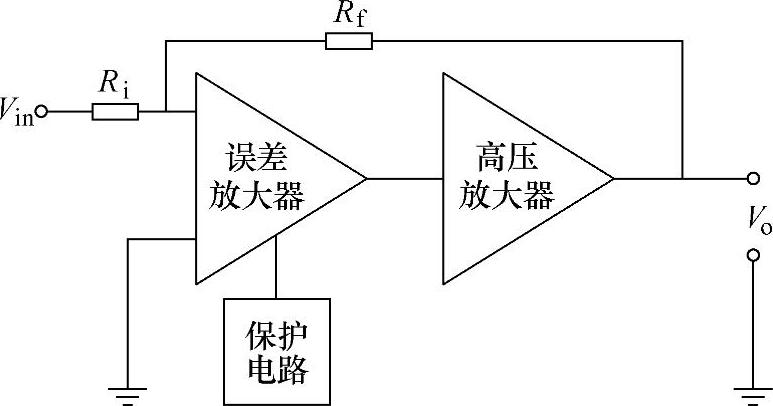

DC-DC模块是产生执行器驱动电压的部分,其输入电压为汽车蓄电池的输出电压+24V或者+12V,输出电压为压电执行器驱动电压,一般需要采用150V左右的驱动电压,该DC-DC模块为BOOST型,如图7-40所示。

这种方法的功率损耗小、效率高、体积小,但高频干扰大,电源输出纹波较大,频响范围小。另一种是直流放大式驱动电源,这种电源输出纹波小,频响范围较宽,其原理如图7-40所示。其中高压放大器可以由分立器件组成,也可由集成的高压运算放大器组成。使用分立器件构成高压放大器时,需要注意输出电压的非线性、纹波、频率响应以及自激振动等问题。目前高压运放技术日趋完善,直流放大式驱动电源已成为该领域的主流。

图7-39 压电陶瓷驱动器的驱动控电路的基本结构

图7-40 直流放大式驱动电源

2.充、放电模块

在压电陶瓷驱动器(执行器)的驱动电路中,无论是电流驱动方式还是电压驱动方式,归根结底都是对执行器充、放电过程的控制,其本质是一样的,区别只在于反馈量(即控制依据)的区别;另一方面,电压、电流两个不同的物理量本身也存在如式(7-28)的联系,因此两者的充放电模块是完全通用的。

在电流控制中,为了控制驱动电流,最容易想到的就是用如图7-41所示的模拟电流放大器,通过调整基极的控制电流来调整集电极电流,从而控制执行器的充放电电流。喷油器需要打开时,晶体管VT1工作,对执行器充电,压电晶体伸长,喷油器打开;喷油结束时,晶体管VT2工作,执行器通过VT2放电,压电晶体恢复原长度,喷油结束。上述控制方式有两个难点:一是电流的精确控制如何实现?即使控制电流控制较精确,但晶体管的电流增益会随着使用条件和使用环境的变化而有一定的差异;二是能量损耗及散热问题。压电执行器等效于电容,本身的等效串联电阻很小,它消耗的能量也很小,所以每次喷射所消耗的能量完全由两个晶体管吸收,并转化成热能的形式,能量未得到回收,驱动电路能耗太大。为解决上述问题,可采用如图7-42所示的开关控制方式来控制压电执行器的充放电过程。由于两个电源(即充电电源和压电执行器)直接连起来会产生很大的补偿电流,因此它们之间还需要一个电感L1。

图7-41 模拟放大器控制原理

图7-42 开关控制原理

图7-43所示为充电过程的电流流向图。充电过程中,晶体管VT1和二极管VD2工作:VT1打开时,驱动电源通过晶体管VT1和电感向执行器充电,回路中的电流逐渐增大,电感中储存的能量也越来越大。直到控制量达到设定上限值时,VT1关闭,由于电感的续流作用,电流通过二极管VD2和电感继续向压电晶体充电,此时回路中的电流逐渐减小,电感中储存的能量转移到压电执行器中。当控制量跌到设定下限值时,VT1再次打开,则回路中的电流再一次增大……如此反复,直到充电完成,喷油器完全打开。图7-44所示为放电过程的电流流向图。此时晶体管VT2和二极管VD1工作。电控单元ECU发出喷油结束命令后,晶体管VT2打开,压电执行器通过电感Ls和晶体管VT2组成的回路放电,回路中的电流逐渐增大,电感中储存的能量也越来越大。当控制量达到设定上限值时,晶体管关闭,在电感的续流作用下,电感中的能量通过二极管VD1转移到驱动电源中,实现了能量的回收,此时回路中的电流逐渐减小。当控制量跌到设定的下限值时,晶体管VT2再次打开……如此反复,直到放电完成,针阀落座,喷油结束。(https://www.xing528.com)

图7-43 充电过程电流方向

图7-44 放电过程电流方向

上述二极管VD1和VD2即构成了压电执行器驱动要求中的续流回路。采用开关式控制,实现了能量的回收,这种控制方式既降低了驱动电路的能耗,同时也解决了发热问题,因为大部分能量通过能量的转移最后实现了回收,而没有以热能的形式散发出去。

3.反馈模块设计

反馈电路的设计是压电陶瓷执行器驱动电路的重点。为实现精确方便的控制,对反馈电路有几点要求:一是反馈精度要高,反馈精度是精确控制的基础;二是反馈的物理量要直接,这样能减少甚至完全摒弃CPU对充放电过程的干预,利于CPU有更多的时间去处理系统其他事件,同时还能有效的降低充、放电过程对CPU的依赖,提高控制的可靠性。由前述分析知,为保护执行器,驱动过程中的加速度不能太大。另外,为满足响应要求,加速度也不能取太小。为此必须采用适当的控制策略,例如,可以采用初期加速、中期维持最高速度、后期减速的控制策略式。

(1)电压驱动方式反馈模块设计 由式(7-30)、式(7-31)可知:压电执行器伸长(或缩短)的速度与其两端电压升高的速率基本成正比关系,而加速度与电压对时间的二阶微分基本成正比,即与升高速率的变化率成基本正比。前述中期维持最高速度,即要求电压升高(或降低)的速率为常数,也就是电压的一阶微分为常数;初期加速可以采用开环控制,充放电模块开关全开,驱动电压通过电感直接驱动执行器(或压电陶瓷通过电感直接放电),使压电陶瓷按最快的加速度伸长(或缩短),直到伸长(或缩短)速度达到预定的最高速度;后期减速也可以采用开环控制,充放电模块开关全闭,压电执行器通过续流回路充放电。

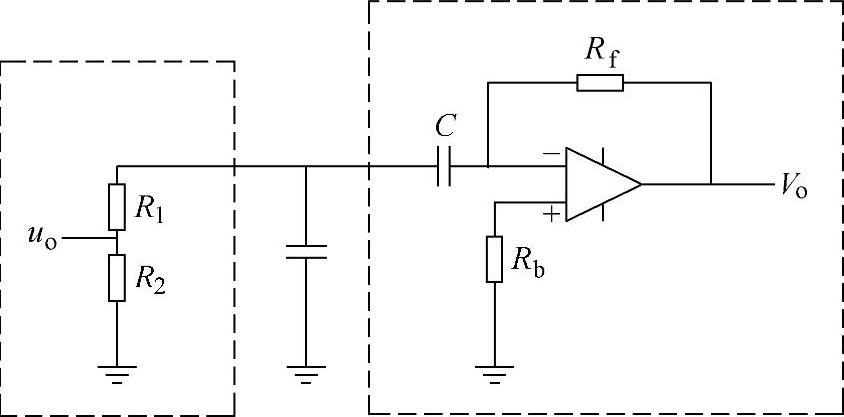

上述过程总结起来就是需要一个反馈量:压电晶体执行器两端电压变化的速率,即电压的微分,因此可以采用微分电路实现。同时为了监控执行器的伸长量,还需要对压电执行器两端的电压进行监控。图7-45所示为电压驱动方式反馈原理示意图:图中左边虚线框为电压反馈原理示意图,u。为电压反馈输出,它与执行器伸长量基本成正比关系;右边虚线框是一个微分电路,Vo为压电执行器两端电压微分输出,它与执行器伸长的速度基本成正比关系。

(2)电流驱动方式反馈模块设计 由式(7-32)、式(7-33)可知:采用电流驱动方式时,压电执行器伸长(或缩短)的速率与电流基本成正比,而加速度与电流的一阶微分基本成正比。与电压驱动方式类似,初期的加速和末期的减速都采用开环控制,而最高速度的控制采用闭环控制。即初期放电模块开关全开,直到速度达到最大值,然后采用闭环控制,以维持最高速度,末期放电模块全闭,使压电执行器以最快的速度减速到静止。

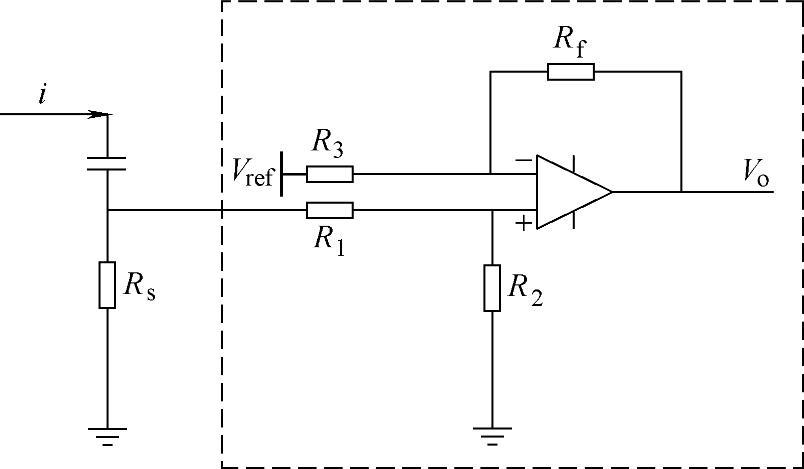

在电流驱动方式中,需要采样的物理量为电流大小,如图7-46所示为电流驱动方式反馈原理示意图。图中Rs为采样电阻,充电电流通过它转换成电压。虚线框所示为电流采样放大电路。

图7-45 电压驱动方式的反馈原理图

图7-46 电流驱动方式反馈原理图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。