共轨管是典型高压共轨喷油系统的关键部件之一,在高压共轨燃油喷射系统中用来储存和分配高压燃油,并利用自身固定不变的容积,对由于高压油泵的脉动供油和电控喷油器的间歇喷射引起的整个高压共轨喷油系统的高压燃油压力波动进行抑制,以保证各缸喷油器顺序喷油时,共轨管中的压力基本恒定,使各喷油器的喷射压力基本保持不变,从而保证各个喷油器的喷油特性基本一致。

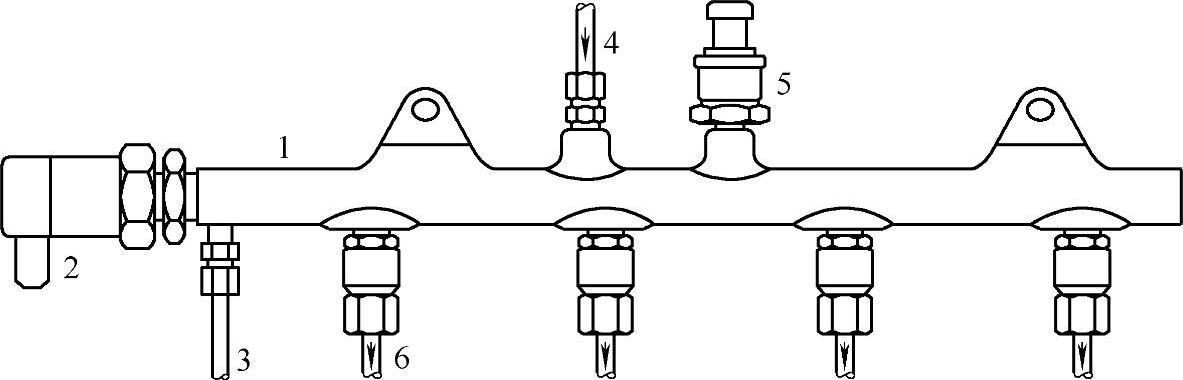

如图5-60所示的是一个用于4缸柴油机的共轨管,共轨管基本是一个管状的零件,沿着共轨管的中间轴线一般是一个长通孔,两端接不同的零件,如高压电液比例溢流阀,或者限压阀(安全阀),如图5-60中的2,沿着中间的长通孔在径向又开了一些通孔,这些径向通孔和中间轴向的长通孔相通,它们可以连接高压油的进油管,如图中的4,或者安装燃油压力传感器,如图中的5,或者连接管接头,通过高压油管连接喷油器的进油口,如图中的6,这里的6,还可以是一个限流器。其中的限压阀是整个高压共轨喷油系统的最高燃油压力的控制阀,该阀是一个机械式的溢流阀,它的开启压力设定的要比整个系统的实际工作最高压力略高一些,以防止由于某种原因系统燃油压力过高时,开启该溢流阀,使系统燃油压力卸载,保护整个高压共轨喷油系统的安全运行,所以它的作用很像电路中的熔丝。燃油压力传感器实时监测共轨管的燃油压力,并反馈给电控单元ECU,实现对共轨管燃油压力的实时控制与调节。限流器的作用下面叙述。

图5-60 带有各种配件的典型共轨管

1—共轨管 2—限压阀(安全阀) 3—低压回油管 4—高压油泵输出的高压燃油的输入接口 5—共轨管燃油压力传感器 6—通往喷油器的高压燃油输出接口

共轨管的容积从为喷油器储存足够的用来喷射的高压燃油和用来平衡压力波动的角度来说,希望它尽量大;但从快速建立起动油压和能够跟随发动机工况对共轨压力进行快速调节的角度来说,又希望它不要太大。综合这两方面的因素分析来看,共轨管的容积必然存在一个最优值。

通常,柴油机标定工况下每循环供油量可以通过下式计算

式中 Vb——标定工况下的喷油量,mm3/cyc;

Ne——发动机的标定功率,kW;

ge——发动机标定功率时的燃油消耗率,g/(kW·h);

n——发动机转速,r/min;

Z——冲程系数,二冲程时为1,四冲程时为0.5;

i——发动机缸数;

ρ——燃油密度,kg/m3。

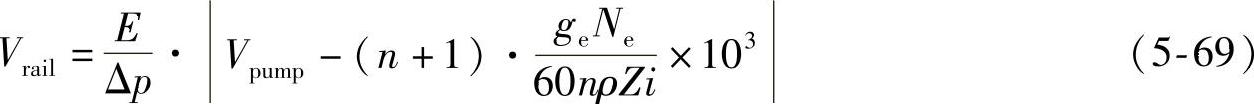

共轨管的压力变化为

(https://www.xing528.com)

(https://www.xing528.com)

式中 Δp——共轨管中的压力变化,MPa;

ΔV——共轨管中的体积变化,mm3;

E——燃油的体积弹性模量,MPa;

Vrail——共轨管容积,mm3。

从共轨管流出的燃油一部分流经喷油器喷入燃烧室燃烧,即每循环供油量;另一部分同样也是流经喷油器,但是用于控制喷油的泄漏量,即通过出油节流孔回到油箱,还有一部分经过喷油器的各个泄漏环节漏回油箱,这两部分算作回油量,这里假设喷油器的回油量是每循环供油量的n倍(n<1),即共轨管流出的燃油量是每循环供油量的(n+1)倍。同时,流入共轨管的燃油为高压油泵输入共轨管的燃油量,因此

ΔV=|Vpump-(n+1)Vb| (5-67)

式中 Vpump——高压油泵单位时间输出的高压燃油,mm3/s。

这样可以推导出,共轨管的最佳容积为

将(5-65)式代入到(5-68)式中,整理得到

从(5-69)式中可以看出,共轨管的最佳容积不但与发动机的型式参数(缸数、冲程数)、设定参数(功率、燃油消耗率)有关,而且还与燃油的品质(密度、弹性模量)和发动机的转速、高压油泵的输出油量及电控喷油器的回油量等有关。

共轨管是一个高压或超高压的容器,其结构强度、刚度非常重要,但是它的形状比较复杂,在结构强度、刚度分析中不能简单的按厚壁圆筒容器来处理,需要应用有限元技术进行分析研究。另外,共轨管内部始终处于高压燃油的压力波的作用,因此,内部的抗疲劳措施也是必须的。

目前使用的共轨管大部分都是固定不变的容积,如果容积能够变化,则可能稳压、滤波的效果更好,就像经典的液压传动技术中大量采用的蓄能器一样。

大功率柴油机的高压共轨喷油系统,共轨管“化整为零”,分别集成到各个喷油器内部,这样稳压效果比较好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。