1.概述

高压共轨喷油系统自1996年问世以来,已经有德国BOSCH公司、日本电装公司、美国DELPHI公司等多家厂商开发出了各种不同结构的高压共轨喷油系统,广泛应用于多种柴油机上。但这些系统基本上采用的都是高速电磁开关阀控制的喷油器,由于这种高速电磁开关阀其固有的电感效应,使其响应速度、控制精度等都已不能满足喷油特性的进一步的需要。因为为了满足排放法规的进一步的要求,高压共轨喷油系统的喷射压力正在从120~160MPa水平向180~220MPa甚至更高的水平发展。高压喷射在改善排放的同时,由于其会使燃烧急速而使气缸燃烧压力急剧上升,发动机噪声和振动急剧增大。而这种噪声和振动对于车用柴油机、尤其轿车柴油机是不可容忍的。为此,必须在燃油的主喷射之前,有适当的、多次的预喷射,以此来控制预燃速度,减缓气缸燃烧压力上升速率。而为了有效减少炭烟和微粒的排放,在主喷射之后,还需要有适当、多次后喷射。这些喷射特性要求喷油系统必须有更高响应速度,更精确的控制精度。为此德国Continental(原Siemens)公司、BOSCH公司相继开发了采用压电晶体驱动器的新一代的高压共轨电控喷油系统,其核心是采用压电晶体驱动的高速开关阀取代高速电磁开关阀驱动电控喷油器,实现了精确控制的、多次的预喷射和后喷射,使高压共轨喷油系统的特性有了明显的改善。

采用压电晶体驱动器的新一代的高压共轨电控喷油系统,除了喷油器外,其余部件基本与采用高速电磁阀控制的高压共轨系统相同。因此在这里只就喷油器做些介绍,其余部分不再叙述。有关压电效应及其特性将在第6章详细介绍。简言之,常用的压电式传感器大都是利用压电材料的正压电效应制成的,而压电驱动式高速开关阀则是利用压电材料的逆压电效应或电致伸缩效应制成的。

目前压电驱动式高速开关阀中用的一般是各类压电陶瓷和压电单晶材料中的石英晶体。

石英晶体是单晶体中具有代表性,同时也是应用最广泛的一种压电晶体,它没有热释电效应,它突出的优点是性能稳定,介电常数和压电常数的温度稳定性特别好。但石英晶体压电常数较小。

压电陶瓷是一种多晶铁电体,锆钛酸铅系列压电陶瓷(PZT)目前应用比较广泛,它有较高的压电常数(d33=2~5×109CN-1)和居里点(300℃),工作温度可达250℃,各项机电参数随温度和时间等外界因素变化很小,其性能远优于钛酸钡压电陶瓷。由于压电陶瓷属于铁电晶体,因此其压电性与热释电性是并存的,这导致在使用中产生非常讨厌的热电噪声。

但是压电晶体的应变很小,约为10-3左右,如果直接利用一个高为20mm的压电晶体,其变形仅为20μm,此数值用来直接驱动高速开关阀的阀芯,则其位移太小,而且所需驱动电压也很高。因此,一般要对压电晶体的输出位移进行放大。

常用的主要是积层型的压电晶体堆,即采用多层厚度方向伸缩变形的压电片在力学上串联,电学上并联构成压电堆。压电堆的输出位移即为各压电片的输出位移之和。但压电晶体片在电学上是纯电容负载,级联后电容成倍增加。若级联过多,势必增加充、放电时间,形成较大的迟滞,从而影响系统的响应时间,因此在柴油机电控喷油系统中,实际应用的压电晶体驱动的高速开关阀,往往是合适的多层压电薄片叠加形成压电堆的基础上,再利用液压放大机构使压电驱动器的位移进一步放大,以满足高速开关阀流量的需要。

2.压电晶体驱动的高压共轨电控喷油器

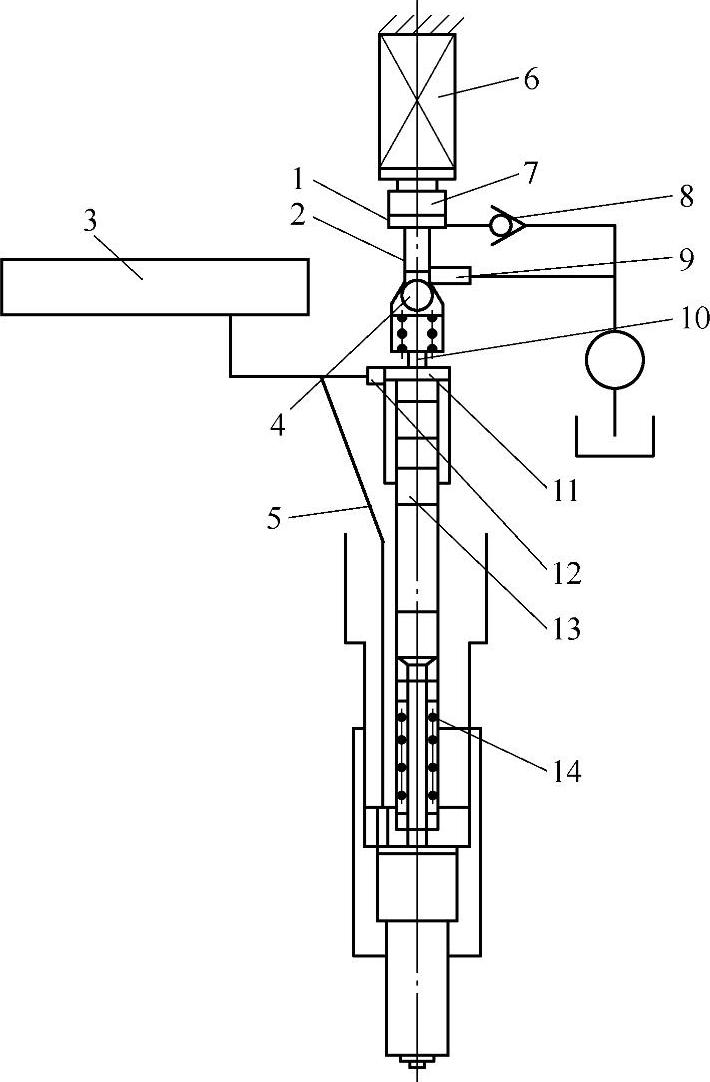

(1)压电晶体驱动的高速开关阀控制的高压共轨喷油器 如前所述,由于压电陶瓷的性能优于压电晶体,因此所谓“压电晶体”驱动的高压共轨喷油器,目前已量产的大多数是采用压电陶瓷驱动的高速开关阀控制的高压共轨喷油器,这种喷油器的核心技术是利用在喷油器中集成的一个液压位移放大机构来放大压电陶瓷堆变形产生的位移,以满足喷油器控制腔的高速开关阀的开度的需要。图5-42为一典型产品。图5-43为其结构示意图。其工作原理介绍如下。

图5-42 压电陶瓷驱动的高压共轨电控喷油器

图5-43 压电陶瓷驱动的高压共轨电控喷油器的结构

1—燃油腔 2—小活塞 3—共轨管 4、8—单向阀 5—高压油道 6—压电晶体堆 7—大活塞 9、10—油道 11—控制腔 12—进油节流孔 13—控制柱塞 14—回位弹簧

高压燃油从共轨管进入喷油器后,分两路:一路由高压油道进入喷油器针阀盛油槽,作用于针阀锥面上;另一路通过进油节流孔12进入控制柱塞13顶端的控制腔11。当压电晶体堆不通电时,单向阀4关闭,控制腔11中的燃油通过推动控制柱塞13,关闭喷油嘴针阀,喷油器不喷油。当压电晶体堆通电后,压电晶体伸长,推动大活塞7压缩燃油腔1中的燃油,再推动小活塞2,由于这一对大、小活塞的面积比大于1,因此小活塞2的位移被放大,而小活塞2的位移将单向阀4中的钢球推离密封锥面,形成了具有一定过流断面的流道,从而使控制腔11中的燃油经过油道10、单向阀4及油道9回到油箱,使控制柱塞13上端面卸压,针阀在盛油槽中的燃油压力作用下,克服回位弹簧14的力,向上运动,从而开启针阀,实现喷油。若压电晶体堆断电收缩,小活塞2对单向阀4的作用力消除,单向阀4在其下面的复位弹簧的作用下抬起落座,控制腔11中的燃油压力升高,控制柱塞13向下运动,关闭喷油嘴针阀。图5-43中单向阀8是为了补充油腔1中的泄漏的燃油,以保证喷油嘴工作可靠。

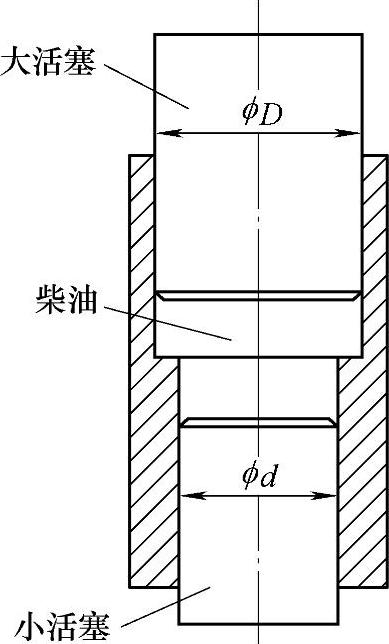

这种压电陶瓷驱动的高压共轨喷油器的核心技术是压电堆变形产生的纵向位移的放大机构,如图5-44所示,这里采用的是液压位移放大机构,其中包括:大直径的活塞,小直径活塞,大、小活塞之间形成的一个液压容腔,该容腔充满压力约为10bar的燃油。当压电堆在高电压的作用下变形伸长时,推动大活塞向下运动,使大小活塞之间的液压腔里的燃油也被推动,设压电堆的变形伸长量为L,大活塞的直径为D,则大活塞排开的燃油的体积为:π/4×D2×L,由于此液压腔内的油液压力不高,可以认为燃油是不可压缩的,因此被大活塞排开的液压腔中的燃油必然要推动小活塞做出相应的运动,即腾出相应体积的空间来存储燃油,设小活塞的直径为d,小活塞产生的相应的位移是h,则小活塞腾出的相应的存储空间的容积为:π/4×d2×h,该容积应该等于大活塞排出的容积:π/4×D2×L=π/4×d2×h,也就是说小活塞产生的位移量为:h=(D/d)2×L,上式表明:由该液压放大机构的位移放大系数为(D/d)2,即该液压放大机构的放大倍数与大小活塞的直径比的平方成正比,例如大活塞的直径D=2,小活塞的直径d=1,则大活塞的位移为1L时,小活塞的位移为4L。这样就可以在压电堆有限的变形位移条件下,通过该液压放大机构将其位移放大,以满足喷油器的单向阀的开度需要。

图5-44 压电堆位移的液压放大机构

另外,Continental(原Siemens)公司开发了一种利用机械杠杆机构放大压电堆的位移,使其满足喷油器的单向阀的阀口流通截面积的需要。

Continental(原Siemens)公司从1996年开始试批量生产压电晶体驱动的高压共轨电控喷油系统。BOSCH公司也在2003年开始批量生产压电晶体驱动的高压共轨电控喷油系统。DELPHI公司、电装公司也以批量生产压电陶瓷驱动的高压共轨喷油器。

(2)压电陶瓷直接驱动的高压共轨喷油器 上述这种利用集成在喷油器中的液压放大机构的大小活塞的直径变化,放大压电堆位移,来满足喷油器高速开关阀(即图5-43中的单向阀4)阀口流通截面的技术存在一些问题。按照这种液压放大机构的工作原理,如果压电堆的位移是精确的,经过放大相应的位移也应该是精确的,但是实际上,由于,大、小活塞要能运动必然存在间隙,此间隙必然会产生燃油的泄漏,由于存在泄漏,实际经过放大的位移是不可控制的,而且油温的变化,影响燃油泄漏量。此外,为了保证该液压放大机构内的燃油,必须还要有补偿机构,如采用单向阀(即图5-43中的单向阀8),这种补偿机构的特性也会影响实际液压放大机构的位移放大精度。(https://www.xing528.com)

因此人们又在探索应用压电堆的位移直接驱动高速开关阀,这就是所谓的压电陶瓷直接驱动高压共轨喷油器。但是必须明确,这里绝不是直接利用压电堆的变形产生的位移来直接开启开关阀,因为这样需要很长的压电堆,即需要很多压电晶体片串联,这必然使压电堆的电容很大,将大大影响其响应速度,使应用压电陶瓷驱动共轨喷油器的优势被掩盖了。

实际上所谓压电陶瓷直接驱动高压共轨喷油器还是要利用一个相应的液压机构来实现[15],这个液压机构实际是一个液压容腔,即为为控制腔,如图5-45所示,控制腔53的下边界是针阀19的上端面,控制腔53的上边界,一部分是圆筒状活塞51的下端面,另一部分是安装在活塞51中间通孔的一个连接销的下端面,该连接销上端和一个外凸半球形体连接,下端直径较小,安装一个圆柱形弹簧,此弹簧的下端压在针阀的上端面上,使针阀19落座。压电堆49的下端面连接一个内凹的半球体,它和活塞51内孔中的连接销上端的外凸的半球体配合。压电堆49整个周围充满高压燃油,并通过油孔17进入针阀19的盛油槽15。控制腔53中也盛有高压油。喷油器不喷油时,压电堆49始终通电,因此压电堆变形伸长,此时针阀19在控制腔53内的高压燃油和弹簧29的联合作用下落座。

要喷油时,压电堆49断电,引起压电堆变形收缩,控制器53内的弹簧29推动活塞51内的连接销向上运动,此连接销带动活塞51也向上运动,这使控制器53内的容积变大,因此控制器53内的燃油压力下降,此时针阀盛油槽15内还是高压油,高压油使针阀19抬起,开始喷油。

显然这种压电陶瓷直接驱动的高压共轨喷油器实际上通过控制控制腔53的压力变化来控制喷油器的喷油,压电堆49和针阀19并不直接接触,这和采用液压位移放大结构先将压电堆的变形伸长,放大,然后再控制一个开关阀,如单向阀,再由此开关阀来调节一个控制腔的压力来实现喷油是不同,显然这种直接作用式的喷油器从压电堆的变形到喷油器开始喷油,整个的传动链很短,结构也相对简单。这种压电陶瓷直接驱动的高压共轨喷油器称之为“断电式喷油器”或叫“非激励式喷油器”,因为该喷油器不喷油时,为了保持压电堆伸长,必须始终保持压电堆通电,而压电堆的伸长需要高电压的驱动,而压电堆长时间高电压的驱动,在潮湿的环境会出现内部电极的电化学迁移,最后使压电堆内部产生短路而损坏。另外,这种“断电式喷油器”不能满足大喷油量的需求,因为,为了满足大喷油量的需求,控制腔53中的压力必须有足够大的变化,以实现针阀升程的大位移,这要求压电堆产生大的变形,也就是说要求压电堆驱动电压大幅度的变化,这对驱动电路的设计要求比较高,而且压电堆的大位移变形,即大的膨胀和收缩,还会使压电堆产生裂纹,而一旦裂纹产生,则会迅速发展,最后使得压电堆损坏,缩短压电堆的寿命。

图5-45 非激励式压电陶瓷直接驱动的高压共轨喷油器

3—针阀体上部 5—针阀体内孔 7—针阀体下部 9—针阀 15—盛油槽 17—油孔 19—针阀油槽 29—弹簧 41—喷油器体 43—针阀紧冒 49—压电堆 51—活塞 53—控制腔

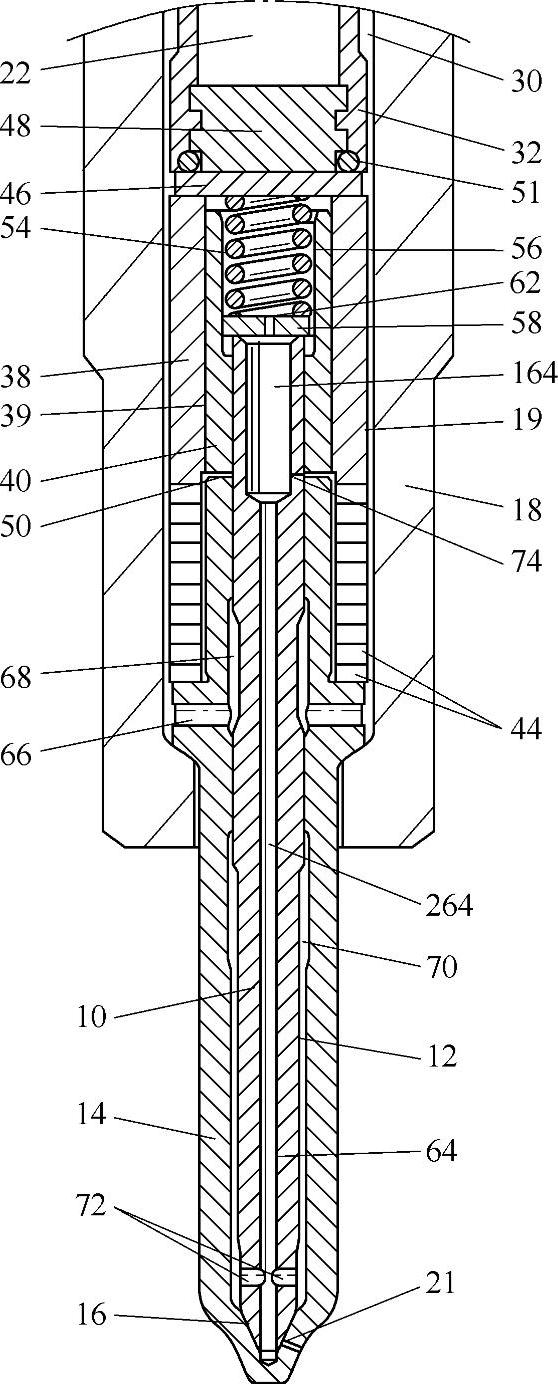

因此人们又开始研究“通电式喷油器”或“激励式喷油器”。如图5-46所示[16],这是美国DELPHI公司开发的一种直接作用式的压电陶瓷驱动的高压共轨喷油器,采用的就是所谓的“激励式喷油器”的结构,其中主要包括压电堆22,针阀10,针阀体14,控制柱塞40,控制柱塞套38,风箱式空腔44。压电堆22外面有一个保护套32,保护套32的下端是一个堵头48,该堵头48与一个垫片46连接,而此垫片46的下端面连接控制柱塞套38,此控制柱塞套38的下端面连接由一组碟形弹簧组成的类似手风琴风箱式的一个空腔44,此风箱式空腔44的下端面压在针阀体14的一个台肩上,整个喷油器中压电堆周围充满高压燃油,控制柱塞套38、风箱式空腔44和针阀体14的外圆周和喷油器体的内孔之间有间隙,此间隙就是高压燃油的通道,可以直接作用到针阀10的下端喷孔处。针阀10中还有一个轴向的油孔264,与此油孔相连接的还有径向的油孔72,针阀10的轴向油孔的上端有一个空腔164,它和压在针阀10的上端面的一个阻尼孔板58的阻尼孔62相通,针阀10和针阀体14上端内孔之间形成间隙密封,并以此导向控制针阀10的上下往复运动。针阀10的上端外圆柱面和控制柱塞40的内孔通过一定的方式固连在一起,例如通过紧配合方式,使针阀10和控制柱塞40一起上下运动。控制柱塞40空心的阶梯孔的大孔内放置一个圆柱形压缩弹簧54,此弹簧54的上端面压在垫片46的下端面上,弹簧54的下端面压在阻尼孔板58的上端面,这样垫片46,阻尼孔板58和控制柱塞40的大直径内孔、控制柱塞套38的内孔封闭形成一个空腔,即弹簧腔56。高压燃油可以通过可以针阀10的轴向油道264、阻尼孔板58的阻尼孔62进入此弹簧腔56。

这种喷油器的关键是在控制柱塞40的下端面和针阀体14的上端面之间形成了一个不大的控制腔50,正是这个控制腔50控制喷油器的喷油。

当压电堆不通电时,压电堆22收缩,此时弹簧腔56内的高压燃油和压缩弹簧54的共同作用,使针阀10落座,封闭针阀体上的喷孔21,喷油器不喷油。

如果喷油器要喷油,压电堆22通电,在高电压的作用下,压电堆22变形伸长,此伸长变形通过垫片46传递给控制柱塞套38,使控制柱塞套38向下运动,这样使得风箱式空腔44被压缩,由于风箱式空腔44的内径和针阀体14的上端外圆之间有径向的间隙,所以风箱式空腔44内的高压燃油在其被压缩时挤出,由于风箱式空腔44的上、下端面和控制柱塞套38的下端面、针阀体14的肩面有很好的密封,因此,风箱式空腔44内压缩挤出的燃油只能被挤到控制腔50内,结果使控制腔50内的燃油压力升高,当此压力升高到一定的程度,足以克服弹簧腔56内的燃油压力和弹簧54的压力时,控制柱塞40被抬起,由于针阀10和控制柱塞40固连在一起,因此,针阀10被抬起,喷油器开始喷油,而且,当喷油器开始喷油时,由于针阀10周围的燃油压力要下降,结果,使得弹簧腔56中的燃油压力也下降,这样针阀10继续升高,即针阀升程继续增长,实现了大喷油量。注意此时针阀10的升程进一步的增加,并没有要求压电堆进一步的伸长。此时阻尼孔62的作用是控制针阀升起的速度。

图5-46 激励式压电陶瓷直接驱动的高压共轨喷油器

10—针阀 12、19、30—环形空腔 14—针阀体 16—针阀密封锥面 18—喷油器体 21—喷孔 22—压电堆 32—保护套 38—控制柱塞套 39—控制柱塞套内孔 40—控制柱塞 44—风箱式空腔 46—垫片 48—堵头 50—控制腔 51—密封圈 54—弹簧 56—弹簧腔 58—阻尼孔板 62—阻尼孔 64、264—轴向油孔 66—径向油孔 68、70—环形槽 72—径向油孔 74—阻尼孔 164—空腔

当喷油器要停止喷油,此时压电堆22断电(实际不是完全断电,只是将驱动电压降到初始值),因此压电堆22开始收缩,控制柱塞套38在由风箱式空腔44的组成元件碟形弹簧作用下抬起,风箱式空腔44的空间增加,控制腔50内的燃油被吸入风箱式空腔44,结果是控制腔50的压力下降,控制柱塞40在弹簧54和弹簧腔56内的燃油压力的联合作用下下降,并带动针阀10下降落座,停止喷油。在喷油器停止喷油的过程中,阻尼孔62可以帮助针阀10迅速落座。这是因为,当压电堆开始收缩其长度时,控制柱塞套38在组成风箱式空腔44的碟形弹簧作用下抬起时,弹簧腔56容积增加,致使该腔压力下降,由于阻尼孔62的存在,使阻尼孔62上下的压力差明显增加,此压力差增加到一定的时刻,将会使此阻尼孔板58抬起,脱离针阀10上端面,这样高压燃油将此阻尼孔62短路,直接快速充满弹簧腔56,使此弹簧腔56迅速建立起高压,帮助针阀10快速落座,停止喷油。

显然这种“激励式喷油器”或“通电式喷油器”压电堆直接驱动的高压共轨喷油器,可以满足大喷油量的需求,而且喷油时通电或保持高电压,不喷油时断电或保持低电压,将大大改善压电堆的工作条件,提高其工作寿命,降低功耗,节能。当然这里所谓的“直接驱动”,实际上,还是要利用一个液压机构,不是放大压电堆的位移,而是控制相应的压力实现喷油器的喷油。

总之,压电堆直接驱动的高压共轨喷油器除了响应快,还有一个显著的优点是:通过控制压电堆的驱动电压的大小,可以控制针阀的升程的大小,进而控制喷油量的大小。但是这种压电陶瓷直接驱动的高压共轨喷油器也有不少问题,例如,需要相对比较大并且比较昂贵的压电堆以实现大的针阀升程,而且随着喷油量和喷油压力的增长,需要压电堆有比较高的电——机械位移的转换效率。实际上压电陶瓷驱动的高压共轨喷油器即使采用液压位移放大机构,要满足大喷油量的要求还是有困难的。

3.压电晶体驱动的高压共轨电控喷油器的优点

对比高速电磁阀控制的高压共轨喷射系统,压电晶体驱动的高压共轨电控喷油器的最明显的优点是响应速度快,例如BOSCH公司的压电陶瓷驱动的喷油器喷嘴针阀的开启速度和电磁阀控制的喷油器相比由0.5m/s提高到1.2m/s,针阀的关闭速度由0.5m/s提高到0.7m/s,各次喷射之间时间间隔可<100μs;因此其最小喷油量小,可小于1.5mm3/行程;喷油速率可以更加灵活可调;各缸喷油量与喷射始点变动很小,重复精度非常高。BOSCH公司的压电陶瓷驱动的喷油器CR13在发动机上进行的对比试验表明:排放改善15%~20%;提高输出功率5%~7%;降低噪声:约3dB;降低油耗:3%;改善了安装空间,结构紧凑,质量轻,相对于高速电磁阀控制的喷油器的质量减小约30%(有每只500g降低到335g)。

但是压电陶瓷驱动的高压共轨喷油器价格高,要求的驱动电压高,因此功耗高,可靠性的要求也高,另外对燃油的清洁度要求也高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。