对于每缸功率≥115kW的柴油机,BOSCH公司开发了MCRS(Modular Common rail Sys-tem)的高压共轨喷油系统,该系统2010年时喷射压力已达160MPa,可以满足EPATier2/3和EUⅢa的排放标准。到2014年,当Tier4的排法标准开始实施时,该系统的喷射压力要达到220MPa。

MCRS高压共轨喷油系统和传统的高压共轨喷油系统相比,有很明显的独到之处,其关键的特征是没有了共轨管,因为采用共轨管的高压共轨喷油系统,对于大功率的柴油机来讲是很复杂的,而且也是很昂贵的。因此在MCRS高压共轨喷油系统中将共轨管分成了一个集成在高压油泵上的蓄压腔(或称蓄能器)和集成于每个喷油器的小蓄压腔(或称蓄能器),这样一个大蓄压腔和若干个小蓄压腔的结合,可以大大改善整个喷油系统的压力波动,特别是可以减小各个喷油器喷油时的互相干扰。

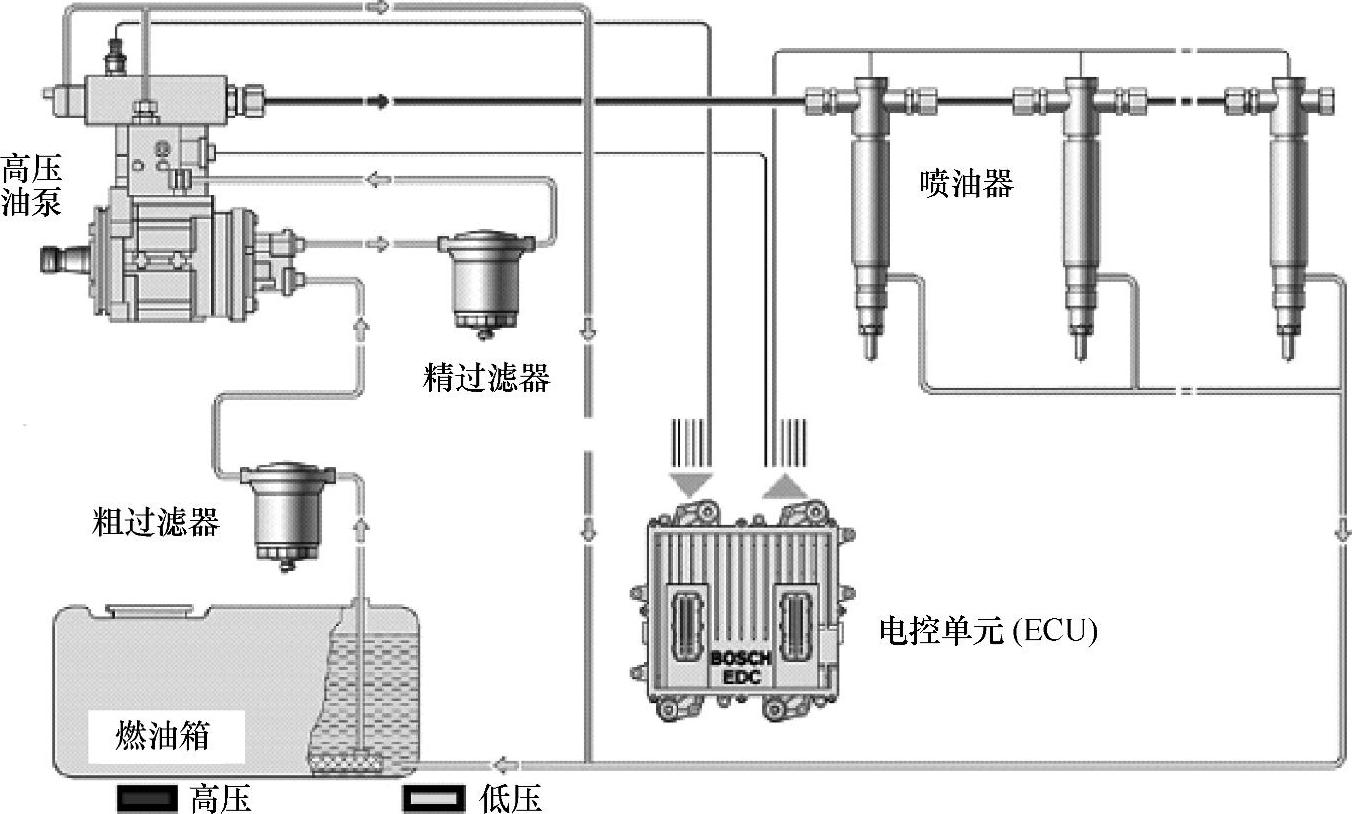

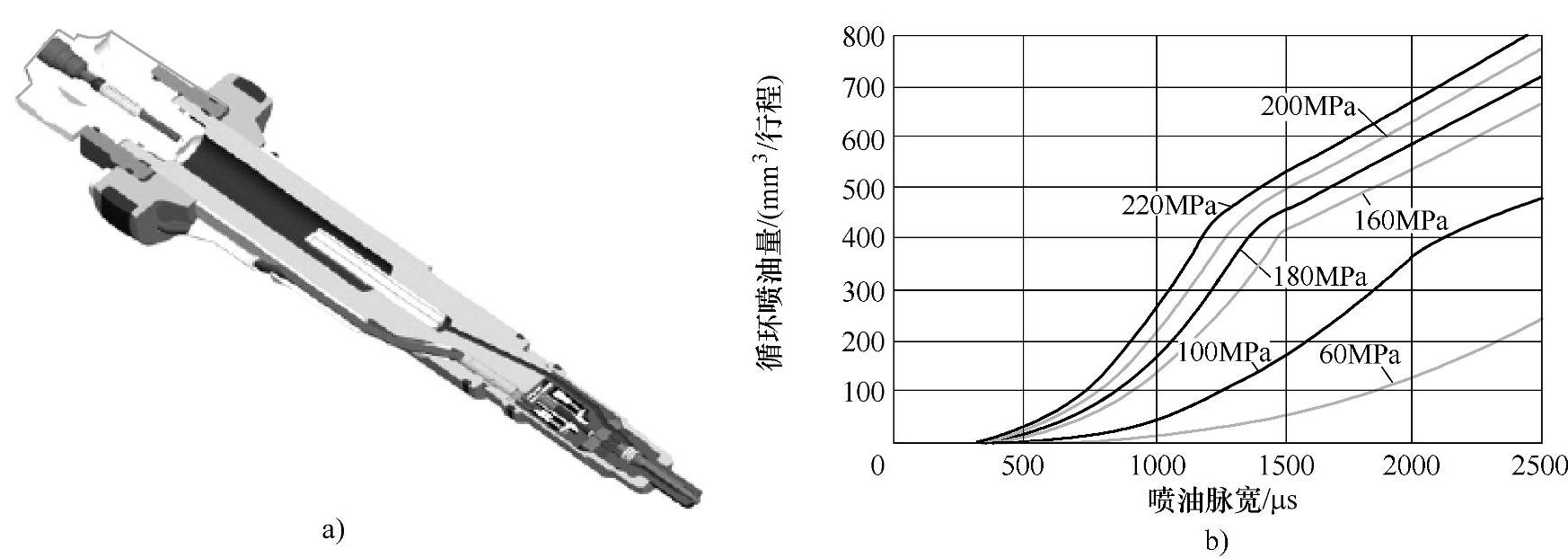

MCRS系统如图4-14所示,主要包括:高压油泵,限压阀(安全阀),若干个喷油器,电控单元(ECU),若干个传感器等。图4-15表示喷油器的内部结构和喷油特性,图4-15a所示结构中,包括高速电磁阀、针阀、小容积的蓄压腔以及限流器和缝隙式滤油器。

图4-14 用于大功率柴油机的MCRS高压共轨喷油系统

1.喷油器的特点

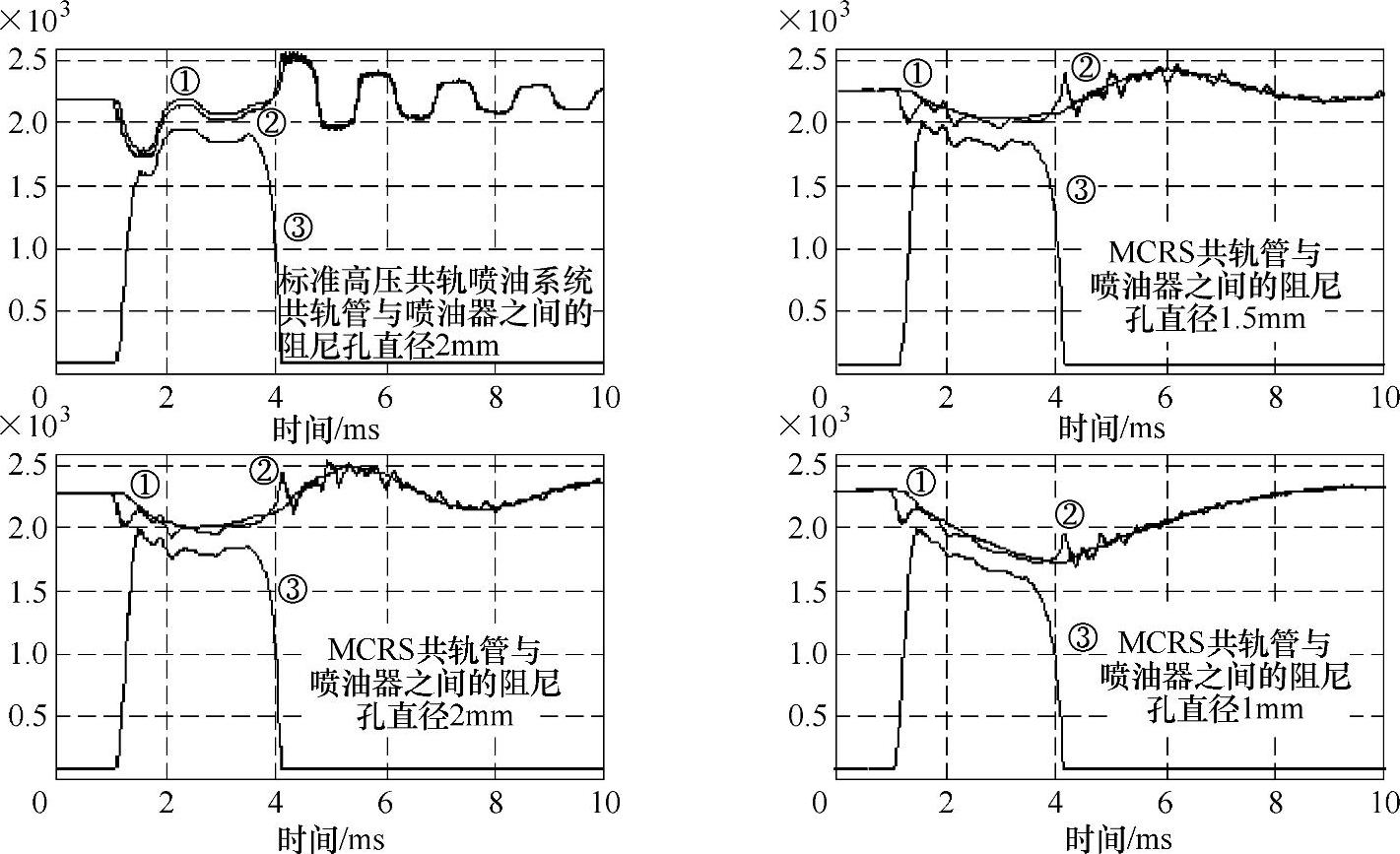

传统的标准的高压共轨喷油系统,由于喷油器中没有小容积的蓄压腔(不是针阀中存在的蓄压腔),因此当喷油器开始喷油时,针阀喷孔处的喷射压力(Sacholepressure)有一个明显的下降,如图4-16左上角的图所示,当喷射结束时,由于针阀快速落座,又会在喷油器内部产生一个幅值很大的液压冲击,也即水锤效应,这种水锤会引起喷油器的损坏,破坏针阀喷孔处的密封。因此,为了限制液压水锤效应的影响,需要采用内径比较大的高压油管连接共轨管和喷油器,同时还需要在共轨管的出口安装一个阻尼孔(RIT,rail-injector-throttle),以缓解液压冲击的影响,但是这样做的结果是喷射压力的降低。而且这种液压冲击还影响后续喷射的喷射特性。

图4-15 MCRS高压共轨喷油系统的喷油器及其喷射特性

a)喷油器结构 b)喷油特性

(https://www.xing528.com)

(https://www.xing528.com)

图4-16 标准高压共轨喷油系统和MCRS高压共轨系统的压力波动比较

①:针阀喷孔处的燃油压力 ②:针阀蓄压腔的燃油压力 ③:喷油器高压燃油进口处的燃油压力

而MCRS系统由于喷油器中集成了一个小容积的蓄压腔,该蓄压腔的容积是喷油器标定喷油量的70倍,这个蓄压腔的存在大大地改善了传统的高压共轨喷油器在开始喷油时产生的压力降和喷油结束时,由于针阀落座引起的液压冲击的幅值,如图4-16右上角图所示,而且可以从图中看到,喷油器喷油时的平均喷油压力和喷油压力峰值的比值是比较高的,这说明整个喷射过程的喷射效率是比较高的。另外,喷射压力的波动频率和波动幅度的降低对于减小喷油器针阀的磨损以及一个喷油循环中多次喷射之间的相互干扰非常有利。

图4-16右下角图所示,表示MCRS系统的喷油器集成的蓄压腔的容积是喷油器标定喷油量的30倍,由于喷油器中集成了一个比较小的蓄压腔,因此可以看出,喷油器喷油时,喷射压力的下降是比较大的,而且已经是不能接受的了,因此必须装一个直径为1mm的阻尼孔(RIT,rail-injector-throttle)来补偿这种压力降,而且,这还会加剧各个喷油器之间相互干扰。如图4-16左下角图所示,如果在上述系统中添加一个小的共轨管,则可以改善如图4-16左下角图所示系统的缺点,其喷射特性基本和图4-16右上角所示的系统相同。

比较图4-16中的各种MCRS系统的配置或组合,可以得出结论:喷油器中集成了一个小容积的蓄压腔,该蓄压腔的容积是喷油器标定喷油量的70倍时最理想,配合高压油泵中的蓄压腔可以满足每缸功率≥115kW柴油机喷射特性的各项要求,实现理想的喷射特性。

2.高压油泵的特点

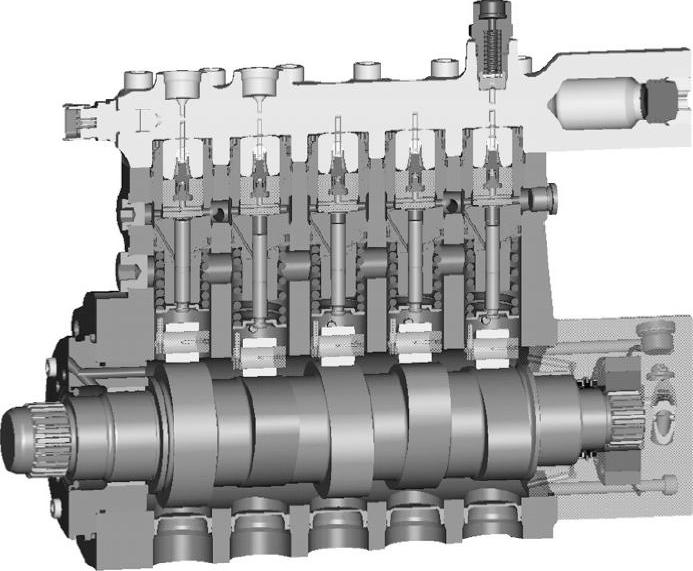

图4-17所示为5个相同泵油柱塞的直列式高压油泵,其中的泵油柱塞可以根据需要任意组合,因此该高压油泵的结构比较好。凸轮轴的右端集成了一个低压的齿轮泵,该低压齿轮泵输出的低压油经过一个电液比例进油节流阀进入高压油泵的柱塞腔,该电液比例进油节流阀是一个进油计量阀,控制高压油泵在吸油行程的实际吸油量,该高压油泵可以满足2200kW以下柴油机的供油需求。如图4-17所示,该油泵的标定转速为2500r/min。如果柴油机的功率超过2200kW,则需要两个这样的高压油泵。该高压油泵的关键特征是在其中集成了一个小容积的蓄压腔,该蓄压腔和每个喷油器中的小容积蓄压腔配合,可以大大改善整个喷油系统中的压力波动和液压冲击。

图4-17 MCRS系统的高压油泵

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。